- •Инструментальные системы. Структура предмета

- •Инструментальные системы. План проведения занятий

- •Классификация станков по технологическому назначению

- •Требования к инструментальным

- •Себестоимость операции выражает в денежной форме часть общественных издержек производства, включающую затраты на средства труда и заработную плату

- •Постоянная доля себестоимости операции, не зависящая от инструментальной оснастки

- •Экономическая стойкость

- •Элементы режущих инструментов

- •Резцы оснащённые смп

- •Фасонные резцы

- •Элементы конструкции цилиндрической фрезы и схема фрезерования

- •Достоинства:

- •Недостатки:

- •Инструменты для обработки отверстий

- •Твердосплавные свёрла

- •Цельные

- •Составные с напайной пластинкой или коронкой

- •Сверлильные головки бта и эжекторные сверла

- •Зенкеры и зенковки

- •Зенкеры и зенковки

- •Развертки

- •Комбинированные инструменты для обработки отверстий

- •Специальный инструмент

- •Пальцевые фрезы

- •Состав и структура инструментальных систем

- •Система вспомогательного инструмента для токарных станков с чпу

- •Система вспомогательного инструмента сверлильно-фрезерно-расточных станков с чпу

- •Сборный переходной патрон для крепления инструмента с коническим хвостовиком

- •69893 Типов

- •Возможные места поломок на хвостовике hsk-а

- •Цилиндрические хвостовики инструмента для токарных станков с чпу

- •Устройство малогабаритного цангового патрона

- •Патрон с односторонним прижимом

- •Роликовый патрон

- •Патрон с термозажимом

Инструментальные системы. Структура предмета

|

№ |

Вид занятий |

Дата проведения |

Кол-во часов |

Кол-во занятий |

|

1 |

Лекции |

11.02-15.04 |

20 |

10 |

|

2 |

Лабораторные работы |

МДБ-12-02 МДБ-12-03 МДБ-12-05 МДБ-12-04 21.02-25.04 |

20 |

5 |

|

3 |

Курсовая работа |

10.02-08.06 |

|

|

|

4 |

1 модуль |

31.03-13.04 |

|

|

|

5 |

2 модуль |

19.05-01.06 |

|

|

|

6 |

Экзамен |

9.06-06.07 |

|

|

Инструментальные системы. План проведения занятий

Литература

Д.В.Кожевников, В.А.Гречишников, С.В.Кирсанов, С.Н.Григорьев, А.Г.Схиртладзе Режущий инструмент. Учебник. Изд. 4-е переработанное и дополненное. М.: Машиностроение, 2014. -

520 с.

Маслов А.Р. Инструментальные системы машиностроительных производств: учебник. М.: Машиностроение, 2006. - 336 с.: ил.

Справочник конструктора-инструментальщика/ Под ред. В.А. Гречишникова и С.В. Кирсанова. 2е изд., перераб. и доп. – М.: Машиностроение, 2006. – 542с.: ил.(УМО АМ)

Инструментальные системы интегрированных машиностроительных производств. Монография/ Григорьев С.Н., Гречишников В.А., Маслов А.Р. — М.: ФГБОУ ВПО МГТУ«СТАНКИН», 2012 . —

194с.: ил.

Инструментальная оснастка станков с ЧПУ : Справочник / Под общ. ред. А.Р. Маслова. - М.: Машиностроение, 2006.- 544 с.: ил. – (Б-ка инструментальщика).

Инструментальные системы. Токарные резцы: метод. указ. к выполнению лаб. работы / сост.

Н.В. Колесов, В.Б. Романов, П.М. Пивкин – М.: ФГБОУ ВПО МГТУ «СТАНКИН», 2013.

Инструментальные системы. Торцовые фрезы: метод. указ. к выполнению лаб. работы / сост.

Н.В. Колесов, В.Б. Романов, П.М. Пивкин – М.: ФГБОУ ВПО МГТУ «СТАНКИН», 2013.

Инструментальные системы. Свёрла: метод. указ. к выполнению лаб. работы / сост. Н.В. Колесов, Петухов Ю.Е., В.Б. Романов, П.М. Пивкин – М.: ФГБОУ ВПО МГТУ «СТАНКИН», 2013.

Инструментальные системы. Развёртки: метод. указ. к выполнению лаб. работы / сост. Н.В. Колесов, В.Б. Романов, П.М. Пивкин – М.: ФГБОУ ВПО МГТУ «СТАНКИН», 2013.

Универсальные станки с ручным управлением

Исторически первым видом металлорежущего оборудования являются универсальные станки с ручным управлением.

Их основные недостатки — низкая производительность и выполнение рабочим всего необходимого цикла управления работой станка.

Обычно технологический процесс изготовления детали на станке позволяет одновременно закреплять заготовку, менять режущий инструмент, устанавливать необходимые режимы резания. Но практически на станке с ручным управлением все вспомогательные операции выполняют последовательно. Аналогичная ситуация и с рабочими операциями. В большинстве случаев технологический процесс обеспечивается несколькими одновременно работающими инструментами, однако при ручном управлении все рабочие операции

выполняются последовательно. Вертикально-сверлильный

Фрезерный станок

станок

4

Универсальные станки-автоматы и полуавтоматы

Увеличение масштабов

производства, потребность в изготовлении

большого количества одних и тех же машин

обусловили появление универсальных

станков-автоматов и полуавтоматов.

Автомат — это станок, автоматически и многократно выполняющий все рабочие и холостые (вспомогательные) элементы цикла обработки детали, кроме наладки.

Полуавтомат — это станок с автоматическим циклом, Токарный многошпиндельный

повторяемым с участием рабочего. станок-полуавтомат

Особенностью станков-автоматов является высокая производительность. Например, токарный 6шпинделъный автомат может заменить по производительности до 20 универсальных токарных станков с ручным управлением, что достигается совмещением вспомогательных и рабочих операций, высокими скоростями выполнения всех вспомогательных перемещений, большим числом одновременно работающих инструментов.

Хотя станки-автоматы рассматриваемого вида и называют универсальными, возможность их переналадки значительно ниже, чем станков с ручным управлением. К примеру в токарном автомате механизмы загрузки и зажима, созданные для пруткового материала, не пригодны для штучных заготовок. Этим и объясняется большое разнообразие универсальных автоматов.

Специализированные и специальные станки-автоматы

Стремление максимально повысить производительность при больших масштабах производства привело к созданию специализированных и специальных станковавтоматов.

Специализированными называются станки-автоматы, которые могут быть переналажены на обработку небольшой группы однотипных деталей (например, колец подшипников качения).

Специальные станки-автоматы создаются для обработки одной-единственной детали (например, коленчатого вала). Узкая специализация такого оборудования приводит к значительному упрощению его компоновки, конструкции и системы управления. Кроме того, проектируя станок-автомат для обработки любой конкретной детали, можно выбрать оптимальными технологический процесс и режимы резания, совместить операции, упростить наладку, управление и обслуживание, что позволяет обеспечить более высокую их производительность и эффективность по сравнению с универсальными автоматами в условиях крупносерийного и массового производств.

Однако развитие специализации станков-автоматов создаст противоречие между серийностью и гибкостью производства. При смене выпускаемого изделия большинство специализированного оборудования оказывается не нужным, несмотря на полную работоспособность.

Станок-автомат 3659А для заточки свёрл и зенкеров

Агрегатные станки

Агрегатными

называют специальные станки, изготовляемые

из стандартных и нормализованных узлов

(агрегатов), не связанных между собой

кинематически. Их применяют в

крупносерийном и массовом производстве

для сверления, растачивания, резьбонарезания

и фрезерования. Чаще всего на них

обрабатывают корпусные детали и валы,

которые в процессе обработки остаются

неподвижными. Применение нормализованных

элементов в конструкциях агрегатных

станков сокращает сроки их проектирования,

облегчает процесс производства, дает

возможность широко унифицировать

детали и упрощать технологию их

изготовления, а также позволяет создавать

самые разнообразные компоновки

агрегатных станков с минимальным числом

оригинальных

элементов.

оригинальных

элементов.

Унифицированные агрегаты (для станка вертикальной компоновки):

базовые детали (станины 1 и 20, стойка 9, упорный угольник 11), силовые механизмы (силовой стол 8, а в станках других типов силовые головки), шпиндельные механизмы (шпиндельная коробка 14, расточная бабка 19, сверлильная бабка 10), механизмы транспортирования (поворотный делительный стол 3, двухпозиционный делительный стол 18прямолинейного перемещения), механизмы главного движения (коробка скоростей 17), гидрооборудование (гидробак 4, насосная установка 5 гидропанель 6), электрооборудование (центральный и наладочный пульты 2, электрошкаф силовых механизмов 16, электрошкаф станка 7), вспомогательные механизмы (удлинитель 15, резьбовой копир 13, расточная пиноль 12).

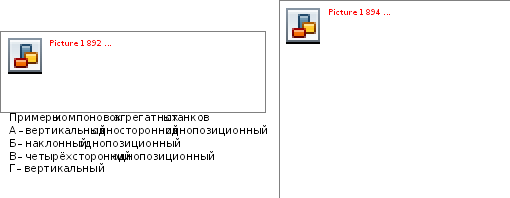

Автоматические линии

Автоматические линии из агрегатных, специальных и универсальных станков-автоматов обеспечивают дополнительное (в несколько раз) повышение производительности труда за счет автоматизации межстаночных транспортных операций, загрузки заготовок и выгрузки готовых деталей.

Для автоматических линий характерно расположение всего оборудования в порядке последовательности операций технологического процесса, выполняемых без вмешательства человека (необходимы лишь периодический контроль, наладка, профилактическое обслуживание и устранение неполадок).

Внедрение в крупносерийное и массовое производство автоматических линий приводит к сокращению в 1,5...2 раза количества станков-автоматов и производственных площадей, способствует снижению себестоимости и повышению качества продукции, сокращению длительности производственного цикла, уменьшению незавершенного производства. Вместе с тем становится более стабильным качество изделий, повышается общая культура производства.

Автоматическим линиям присущи и недостатки. Прежде всего — это высокая трудоемкость, а иногда и невозможность переналадки линии на другую деталь (даже родственную) и тем более на другой технологический процесс. Имеют место также простои работоспособных станков, агрегатов и механизмов из-за неполадок в другом оборудовании, входящем в состав одной линии. Для обеспечения стабильности процесса обработки повышаются требования к качеству заготовок.

Станки с ЧПУ

Станки

и станочные комплексы с числовым

программным управлением (ЧПУ). Появление

нового оборудования с ЧПУ, сочетающего

высокую производительность, широкие

технологические возможности и гибкость,

стало переломным моментом в автоматизации

серийного и мелкосерийного машиностроения,

степень автоматизации которого

традиционно отставала. Обычный

станок-автомат работает по программе,

задаваемой распределительными валами,

кулачками, копирами. Принципиальное

отличие станка с ЧПУ от такого автомата

заключается в задании программы

обработки детали в числовой (символьной)

форме. Символьные данные управляющей

программы непосредственно, т.е. без

промежуточного включения человека в

качестве преобразователя информации,

принимаются и отрабатываются

автоматическими устройствами управления.

Станки

и станочные комплексы с числовым

программным управлением (ЧПУ). Появление

нового оборудования с ЧПУ, сочетающего

высокую производительность, широкие

технологические возможности и гибкость,

стало переломным моментом в автоматизации

серийного и мелкосерийного машиностроения,

степень автоматизации которого

традиционно отставала. Обычный

станок-автомат работает по программе,

задаваемой распределительными валами,

кулачками, копирами. Принципиальное

отличие станка с ЧПУ от такого автомата

заключается в задании программы

обработки детали в числовой (символьной)

форме. Символьные данные управляющей

программы непосредственно, т.е. без

промежуточного включения человека в

качестве преобразователя информации,

принимаются и отрабатываются

автоматическими устройствами управления.

Для современного этапа развития станков с ЧПУ характерно резкое расширение их функциональных возможностей, повышение уровня автоматизации и все более широкое применение в системах управления мощных вычислительных средств (микроЭВМ и микропроцессорной техники). Появилась новая разновидность металлорежущего оборудования — многоцелевые станки (их также называют обрабатывающими центрами, машинными центрами).

В многоцелевых станках выражен новый подход к построению технологического процесса. С их помощью обеспечивается комплексная обработка деталей различными видами инструмента без переустановок или при минимальном их числе.

ГПС

Большие перспективы

дальнейшего повышения производительности

труда и эффективности имеет создание

гибких

производственных систем (ГПС), управляемых

от ЭВМ. ГПС представляют собой совокупность

оборудования с ЧПУ, роботизированных

технологических комплексов, гибких

производственных модулей, отдельных

единиц технологического оборудования

и систем обеспечения их функционирования

в автоматическом режиме в течение

заданного интервала времени. Любая ГПС

обладает свойством автоматизированной

переналадки при производстве изделий

произвольной номенклатуры в установленных

пределах значений ее характеристик.

Роботизированный

технологический комплекс (РТК) состоит

из единицы технологического оборудования,

промышленного робота и средств оснащения

(устройств накопления, ориентации и

поштучной выдачи изделий). РТК может

функционировать автономно, осуществляя

многократно циклы обработки. Если РТК

предназначены для работы в составе

ГПС, то они должны иметь автоматизированную

переналадку и возможность встраивания

в систему.

Гибкий производственный модуль (ГПМ) — единица технологического оборудования с устройством программного управления и средствами автоматизации технологического процесса (накопителями, устройствами загрузки и выгрузки, замены технологической оснастки, удаления отходов, контроля, переналадки). ГПМ функционирует автономно, осуществляет многократные циклы и должен характеризоваться способностью встраивания в систему более высокого уровня.

ГПС

В общем случае в систему обеспечения функционирования ГПС входят: АТСС — автоматизированная транспортно-складская система; АСИО — автоматизированная система инструментального обеспечения; САК — система автоматизированного контроля; АСУО — автоматизированная система удаления отходов; АСУТП — автоматизированная система управления технологическими процессами; АСНИ — автоматизированная система научных исследований; САПР — система автоматизированного проектирования; АСТПП — автоматизированная система технологической подготовки производства.

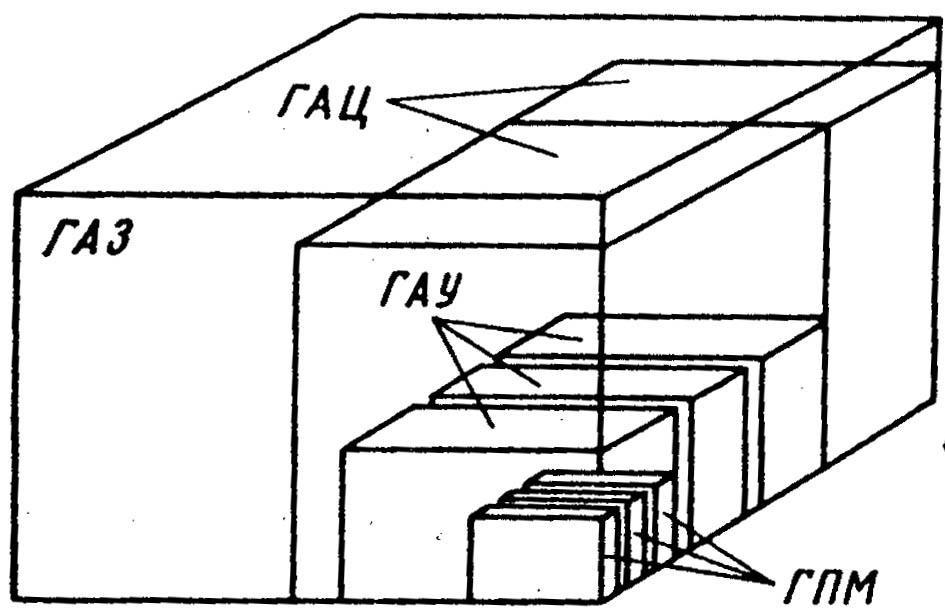

По организационным признакам можно выделить четыре разновидности гибких производственных систем: ГАЛ, ГАУ, ГАЦ, ГПК (ГАЗ).

Гибкий

автоматизированный участок (ГАУ), гибкая

автоматизированная линия (ГАЛ) —

совокупность ГПМ, объединенных

автоматизированной системой управления

и функционирующих по технологическому

маршруту, в котором предусмотрена или

не предусмотрена возможность изменения

последовательности использования

технологического оборудования.

Гибкий автоматизированный цех (ГАЦ) — совокупность ГАУ и (или) ГАЛ, предназначенная для изготовления изделий заданной номенклатуры.

Гибкий автоматизированный завод (ГАЗ) — совокупность ГАЦ, предназначенная для выпуска готовых изделий в соответствии с планом основного производств

Области эффективного

применения металлорежущего оборудования

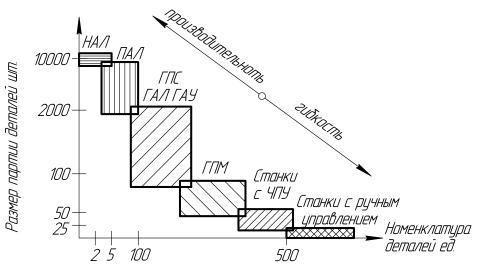

Фактором, влияющим на выбор основного оборудования, является отрасль и тип производства, в зависимости от которого автоматические системы создаются на базе различного оборудования, и делятся на несколько групп:

Специализированные автоматические системы (АС), для обработки или сборки небольшой группы конструктивно-однородных изделий с незначительными отличиями в элементах конструкции и способах их соединения в условиях крупносерийного производства. Номенклатура изготовляемых изделий стабильна и известна при создании системы. В состав таких АС могут входить специализированное обрабатывающее и сборочное оборудование, агрегатные многошпиндельные станки. Передача деталей между станками при последовательной обработке может осуществляться с помощью конвейера, а загрузка-разгрузка оборудования – манипулятором с механическим приводом (НАЛ, ПАЛ)

Широкоуниверсальные АС, предназначенные для обработки мелких серий разнородных деталей с изменяющейся номенклатурой. Такие системы должны обеспечивать возможность перехода на производство новых деталей без остановки производства, снижение затрат на технологическую оснастку, сохранение работоспособности при частичном выходе из строя оборудования и высокую степень загрузки оборудования. Поэтому в этих АС применяют однотипные станки с широкими технологическими возможностями (ГПС, ГАЛ, ГАУ, ГПМ)

АС, организованные по принципу участков для мелко и среднесерийного производств с автоматизацией транспортно-складских операций. В состав таких АС включают станки с ЧПУ для изготовления закрепленной за системой номенклатуры изделий, а также универсальное или специализированное оборудование, не оснащенное ЧПУ (станки с ручным управлением и ЧПУ)