- •Билет №1

- •3. Испытания станка в статическом состоянии.

- •1. Осн. Этапы проектирования и освоения станков.

- •1 Проверка станка на соответствие нормам статической жесткости

- •2.Испытания шпиндельных узлов на станке методом т раекторий

- •3. Контроль и диагностика на расстоянии

- •1.Испытания станка на холостом ходу

- •2. Темпер деформации токарных станков

- •1.Испытание станка в работе

- •2. Построение геометрического образа в поперечном сечении и расчет показателей точности

- •3.Вибрационные процессы на токарных станках

- •Вибрационные характеристики станков.

- •Измерение траекторий при изменении технологических режимов на токарном станке

- •1Оценка точности станка по точности бработанных деталей – образцов

- •2. Методология измерения траекторий формообразующих элементов станка

- •3. Системы, основанные на измерении сил

- •1. Система измерений траекторий формообразования.

- •2. Расчет показателей точности в продольном сечении.

- •3. Использование самописцев при контроле.

- •Билет №9

- •1.Программные испытания: преимущества, сбор данных , нагружение и контроль.

- •2.Датчики для измерения температуры

- •3. Расчет геометрического образа обработанной поверхности в поперечном сечении

- •Билет №10

- •1. Проверка точности станка

- •Билет №11

- •Индуктивные преобр-ли.

- •Испытания податливости суппорта

- •Расчет показателей точности в поперечном сечении

- •1)Испытание податливости шпиндельного узла

- •2 Измерение траектории формообразующих элементов

- •3 Система контроля инструмента по износу и разрушению

- •1,Емкостные датчики

- •Г еометрический образ в поперечном сечении обработанной поверхности

- •3.Пример диагностики зубчатой передачи

- •1.Температурные деформации фрезерных станков.

- •3. Способы борьбы с погрешностями, возникающими при тепловом изменении станка.

- •Билет №15

- •1 .Проверка правильности функционирования электрооборудования.

- •2.Измерение траекторий по длине деталей.

- •3. Программные нагрузочные устройства

- •1. Проверка точности позиционирования.

- •2. Системы, основанные на измерении темп-ры

- •3. Непосредственное измер-е профиля продольн. Сеч-я

Билет №1

1 .

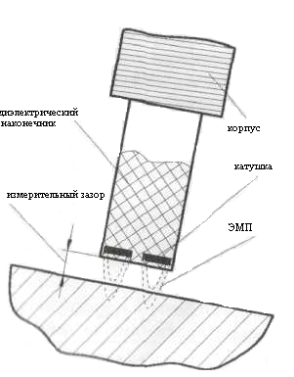

Вихретоковые

датчики (ВД) - для бесконтактных измерений

перемещений объектов, изготовленных

из любых токопроводящих материалов.

.

Вихретоковые

датчики (ВД) - для бесконтактных измерений

перемещений объектов, изготовленных

из любых токопроводящих материалов.

Вихретоковые датчики используются для измерения перемещений в пределах 0,5-80 мм и имеют разрешающую способность 0,05-8 мкм.

Метод вихревых токов характеризуется большой точностью, универсальностью и быстродействием. Кроме того, устройства, реализующие этот метод, обладают хорошими динамическими характеристиками и высокой помехоустойчивостью. Частотный диапазон измерений составляет от 1 Гц до 100 кГц

Драйвер преобразует активное и индуктивное сопротивление в электрический сигнал, осуществляет его линеаризацию и масштабирование.

Входной параметр ВД – величина зазора между торцом пробника и электропроводящим объектом. Выходной сигнал, пропорциональный измеряемому зазору, может быть представлен в виде напряжения, тока или в цифровом формате.

Приоритетной областью использования вихретоковых измерителей является контроль осевого смещения и поперечного биения валов больших турбин, компрессоров, электромоторов, в которых используются подшипники скольжения.

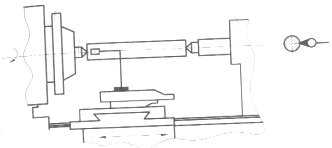

2. Программные нагрузочные устройства (ПНУ). Для воспроизведения рабочих нагрузок, действующих на детали и узлы станка, применяют ПНУ. Программный метод испытаний предусматривает управление нагрузками, как в пространстве, так и во времени. Управление программными нагрузочными устройствами осуществляется по программе, заложенной в компьютер, с применением обратной связи для контроля за отработкой программы нагружения. Накопление и хранение результатов производится в памяти компьютера с выводом данных на печатающее устройство и дисплей.

К автоматизированным нагрузочным устройствам предъявляются следующие требования:

- создание всех видов силовых воздействий, которые испытывает шпиндельный узел при обработке заготовки, а именно тормозного момента, радиальной и осевой силы, а так же центробежной силы инерции;

- создаваемые внешние воздействия должны меняться по направлению в пространстве и во времени с частотой, соответствующей изменению этих нагрузок при реальном резание металла;

- достаточная простота и малые габариты, позволяющее размещать их на испытательном оборудование;

- просто и быстро устанавливается на станке и снимается с него;

- управление от компьютера;

- по надежности превосходит испытываемое оборудование;

- не высокая стоимость, а на их привод должен расходоваться минимум электроэнергии.

3. Испытания станка в статическом состоянии.

Проверка точности станка – включает 17 проверок:

1 )

проверка прямолинейности продольного

перемещения суппорта в горизонтальном

положении.

Наконечник ИЧ упирается в боковую

образующую оправки и направлен к ее

оси перпендикулярно образующей.

Результат: max-min=

- отклонение от прямолинейности. В

вертикальной плоскости ИЧ нет надобности

устанавливать.

)

проверка прямолинейности продольного

перемещения суппорта в горизонтальном

положении.

Наконечник ИЧ упирается в боковую

образующую оправки и направлен к ее

оси перпендикулярно образующей.

Результат: max-min=

- отклонение от прямолинейности. В

вертикальной плоскости ИЧ нет надобности

устанавливать.

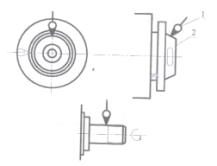

2 )

проверка

радиального биения центрирующей

поверхности шпинделя передней бабки

под патрон.

Отклонение – нб алгебраическая разность

показаний ИЧ. Нужно производить проверку

для положения ИЧ в плоскости

формообразования.

)

проверка

радиального биения центрирующей

поверхности шпинделя передней бабки

под патрон.

Отклонение – нб алгебраическая разность

показаний ИЧ. Нужно производить проверку

для положения ИЧ в плоскости

формообразования.

3 )

проверка

осевого биения шпинделя передней бабки.

Отклонение – нб алгебраическая разность

результатов измерений.

)

проверка

осевого биения шпинделя передней бабки.

Отклонение – нб алгебраическая разность

результатов измерений.

4 )

проверка

торцевого биения опорного буртика

шпинделя передней бабки.

Измерения – в двух перпендикулярных

плоскостях в диаметрально противоположных

точках поочередно. Отклонение – нб

алгебраическая разность показаний ИЧ

в каждом его положении.

)

проверка

торцевого биения опорного буртика

шпинделя передней бабки.

Измерения – в двух перпендикулярных

плоскостях в диаметрально противоположных

точках поочередно. Отклонение – нб

алгебраическая разность показаний ИЧ

в каждом его положении.

5 )

проверка

радиального биения конического отверстия

шпинделя передней бабки.

Проверяется у торца, или на длине L.

Измеряют сначала в одном сечении, потом

ИЧ перемещается на гостированную

величину L

и аналогично. Результат – показания в

1 сечении меньше, чем во 2. Отклонение –

нб алгебраическая разность показаний

ИЧ в каждом его положении.

)

проверка

радиального биения конического отверстия

шпинделя передней бабки.

Проверяется у торца, или на длине L.

Измеряют сначала в одном сечении, потом

ИЧ перемещается на гостированную

величину L

и аналогично. Результат – показания в

1 сечении меньше, чем во 2. Отклонение –

нб алгебраическая разность показаний

ИЧ в каждом его положении.

6)

проверка

// оси вращения шпинделя передней бабки

п родольному

перемещению суппорта.

Измерения – по 2м диаметрально

противоположным образующим оправки.

Эта проверка – только для горизонтального

положения ИЧ.

родольному

перемещению суппорта.

Измерения – по 2м диаметрально

противоположным образующим оправки.

Эта проверка – только для горизонтального

положения ИЧ.

7)

проверка

// оси конического отверстия пиноли

задней бабки перемещению суппорта.

Заднюю бабку с полностью вдвинутой

зажатой пинолью устанавливают на

р асстоянии,

большем или = D

от торца шпинделя до торца пиноли и

закрепляют. Суппорт перемещают в

продольном направлении на длину L.

Проверка только для горизонтального

положения индикатора.

асстоянии,

большем или = D

от торца шпинделя до торца пиноли и

закрепляют. Суппорт перемещают в

продольном направлении на длину L.

Проверка только для горизонтального

положения индикатора.

Билет №2