- •Билет №1

- •3. Испытания станка в статическом состоянии.

- •1. Осн. Этапы проектирования и освоения станков.

- •1 Проверка станка на соответствие нормам статической жесткости

- •2.Испытания шпиндельных узлов на станке методом т раекторий

- •3. Контроль и диагностика на расстоянии

- •1.Испытания станка на холостом ходу

- •2. Темпер деформации токарных станков

- •1.Испытание станка в работе

- •2. Построение геометрического образа в поперечном сечении и расчет показателей точности

- •3.Вибрационные процессы на токарных станках

- •Вибрационные характеристики станков.

- •Измерение траекторий при изменении технологических режимов на токарном станке

- •1Оценка точности станка по точности бработанных деталей – образцов

- •2. Методология измерения траекторий формообразующих элементов станка

- •3. Системы, основанные на измерении сил

- •1. Система измерений траекторий формообразования.

- •2. Расчет показателей точности в продольном сечении.

- •3. Использование самописцев при контроле.

- •Билет №9

- •1.Программные испытания: преимущества, сбор данных , нагружение и контроль.

- •2.Датчики для измерения температуры

- •3. Расчет геометрического образа обработанной поверхности в поперечном сечении

- •Билет №10

- •1. Проверка точности станка

- •Билет №11

- •Индуктивные преобр-ли.

- •Испытания податливости суппорта

- •Расчет показателей точности в поперечном сечении

- •1)Испытание податливости шпиндельного узла

- •2 Измерение траектории формообразующих элементов

- •3 Система контроля инструмента по износу и разрушению

- •1,Емкостные датчики

- •Г еометрический образ в поперечном сечении обработанной поверхности

- •3.Пример диагностики зубчатой передачи

- •1.Температурные деформации фрезерных станков.

- •3. Способы борьбы с погрешностями, возникающими при тепловом изменении станка.

- •Билет №15

- •1 .Проверка правильности функционирования электрооборудования.

- •2.Измерение траекторий по длине деталей.

- •3. Программные нагрузочные устройства

- •1. Проверка точности позиционирования.

- •2. Системы, основанные на измерении темп-ры

- •3. Непосредственное измер-е профиля продольн. Сеч-я

2. Расчет показателей точности в продольном сечении.

Д ля

определения отклонения профиля

продольного сечения ∆оппс строится

прилегающий профиль, который имеет

форму правильного прямоугольника.

Величина отклонения профиля продольного

сечения - max

расстояние между геометрическим образом

продольного сечения и прилегающим

профилем.

ля

определения отклонения профиля

продольного сечения ∆оппс строится

прилегающий профиль, который имеет

форму правильного прямоугольника.

Величина отклонения профиля продольного

сечения - max

расстояние между геометрическим образом

продольного сечения и прилегающим

профилем.

Отклонение профиля продольного сечения: максимальное отклонение образующей прилегающего цилиндра до геометрического образа.

О тклонение

от цилиндричности: максимальное значение

отклонения профиля продольного сечения

по всем сечениям.

тклонение

от цилиндричности: максимальное значение

отклонения профиля продольного сечения

по всем сечениям.

Все сечения – центр не совпадает, следовательно отклонение от соосности.

Индикатором ведем вдоль всей детали – радиальное биение

3. Использование самописцев при контроле.

Самописец соединен с измерительной системой, которая установлена на станке и измеряет параметры технологического процесса и параметры отдельных узлов станка. К параметрам технологического процесса относятся:

- сила резания; крутящий момент; мощность; температура и др.

К параметрам отдельных узлов станка относятся:

- частота вращения шпинделя; скорость подачи режущего инструмента; траектории формообразующих узлов; вибрации.

Вся информация отображается на мониторе самописца в реальном времени. Кривые движутся слева направо и, после того, как кривая доходит до правого края монитора, информация теряется.

Самописец автоматически переходит в режим запоминания процесса. Это дает возможность после возникновения дефекта произвести просмотр снимаемых параметров с момента возникновения сбоя.

Он может быть установлен не на станке, а на значительном удалении от него.

Билет №9

1.Программные испытания: преимущества, сбор данных , нагружение и контроль.

С уществует

необходимость поиска новых технологий

испытаний, которые бы позволяли

значительно сократить продолжительность

испытаний. Основной особенностью

программного метода, является то, что

испытания станка проводятся по

специальной программе, заложенной в

компьютер, в результате чего

оценивается реакция станка на весь

спектр внешних воздействий.

уществует

необходимость поиска новых технологий

испытаний, которые бы позволяли

значительно сократить продолжительность

испытаний. Основной особенностью

программного метода, является то, что

испытания станка проводятся по

специальной программе, заложенной в

компьютер, в результате чего

оценивается реакция станка на весь

спектр внешних воздействий.

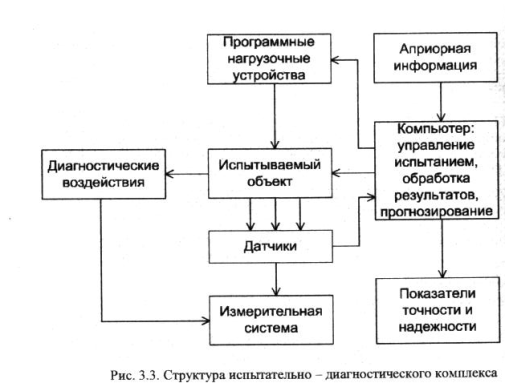

Испытательно—диагностический комплекс состоит из испытываемого объекта (станка), программных нагрузочных устройств и устройств, создающих диагностические воздействия, измерительного комплекса и управления. ПНУ создают нагружение узлов испытываемого станка силами и моментами. Диагностические воздействия имитируют дополнительные внутренние или внешние факторы, которые оказывают отрицательное влияние на станок или создают условия для измерений.

Измерительная система с датчиками производит измерение траектории оси заготовки и вершины резца, силы резания, температуры и т.д. Сигналы от датчиков поступают в компьютер, где подвергаются обработке. Компьютер рассчитывает действующие на станок силы и моменты и подает команду на нагрузочные устройства для имитации этих нагрузок на станок. На основе результатов рассчитывают показатели точности.