- •1. Понятия: машина, механизм, агрегат. Классификация машин.

- •3. Плоские четырехзвенные механизмы:

- •6. Кривошипно-ползунный механизм

- •7. Кулачковые механизмы

- •8. Углы в кулачковом механизме.

- •9. Параметры эвольвентного зацепления. Определение основных размеров зубчатых колес.

- •14. Деформации и напряжения.

- •20. Основные понятия сопротивления материалов.

- •21. Виды нагрузок

- •22. Выбор подшипников по статической и динамической грузоподъемности

- •23. Виды соединений

- •27. Особенности проектного и проверочного расчета зубчатых передач

- •30. Классификация ременных передач и конструктивные особенности их устройства

- •36. Долговечность и ремонтопригодность

- •37. Надежность машин

- •38. Износостойкость

- •39. Содержание процессов проектирования и конструирования. Порядок и этапы разработки конструкторской документации.

6. Кривошипно-ползунный механизм

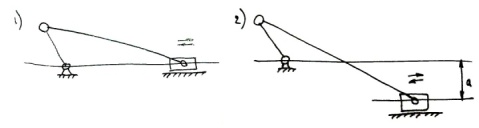

Кривошип – ведущее звено, совершающее вращательное движение. Шатун – звено, связанное с кривошипом и совершающее сложное движение. Коромысло – звено, связанное с шатуном, совершает качательное движение. Есть 2 вида кривошипно-ползунного механизма. 1 – аксиальная. Ось вращения кривошипа лежит в осевой плоскости ползуна. 2 – дезаксиальная. Ось вращения кривошипа смещена относительно осевой плоскости ползуна на величину а.

7. Кулачковые механизмы

Кулачковые механизмы – механизмы, в которых выходное рабочее звено совершает движение по сложному закону, задаваемому профилем ведущего звена, называемым кулачком. Чаще всего эти механизмы являются трехзвенными. Они состоят из ведущего звена – кулачка, ведомого звена – толкателя и стойки. Кулачок обычно равномерно вращается, а толкатель совершает возвратно-поступательное или возвратно-колебательное движение. В соответствии с этим различают кулачковые механизмы с поступательно движущимся толкателем (центральным и нецентральным) и с качающимся толкателем. Применяются очень широко в приборах и механизмах автоматического действия. Предназначаются для преобразования вращательного или возвратно-поступательного движения ведущего звена-кулачка в возвратно-поступательное или возвратно-вращательное движения ведомого звена-толкателя или коромысла. Кулачки бывают плоские, барабанные.

8. Углы в кулачковом механизме.

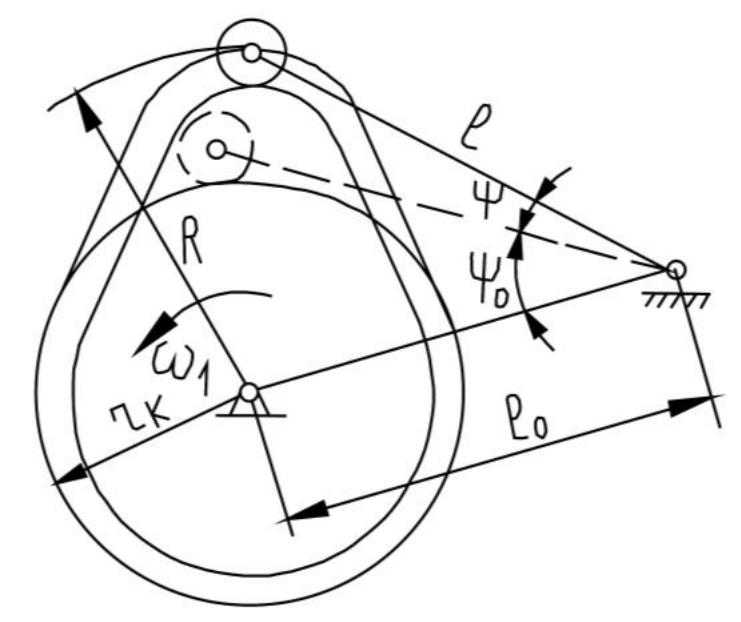

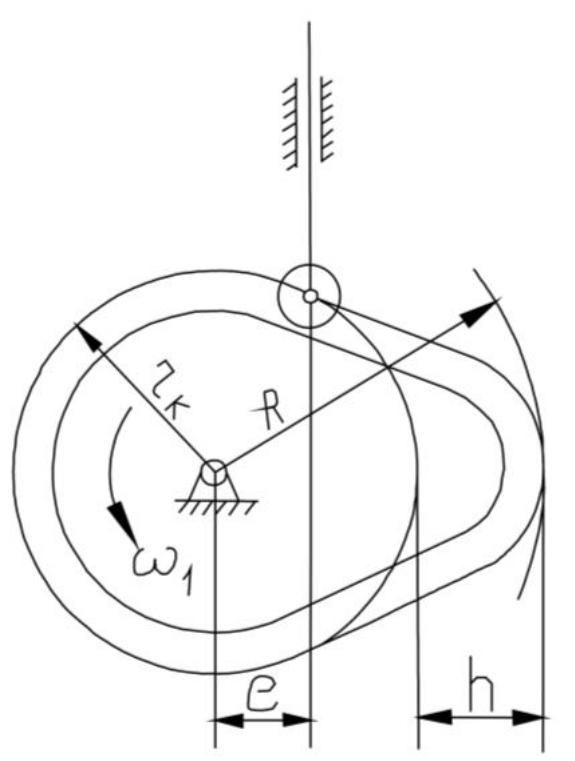

В плоском кулачковом механизме с вращающимся кулачком различают следующие геометрические параметры: Рисунок 1 Геометрические параметры кулачкового механизма с поступательно-движущимся толкателем 1. Минимальный радиус кулачка (rk) - радиус окружности, определяющий наиболее близкую к центру вращения кулачка точку его профиля.2. Практический профиль кулачка – очертание рабочей поверхности кулачка, которая входит в непосредственное соприкосновение с толкателем. 3. Теоретический профиль кулачка — кривая замкнутая линия, параллельная рабочему профилю кулачка и расположенная с его внешней стороны на расстоянии, равном радиусу ролика толкателя. Теоретический профиль получается проведением касательной линии к дугам, описанным из любой точки практического профиля радиусом ролика толкателя. 4. Эксцентриситет кулачкового механизма (е) — расстояние между центром вращения кулачка и осью толкателя. При наличии эксцентриситета кулачковый механизм называют нецентральным или эксцентричным. У центрального механизма эксцентриситет равен нулю. 5. Межцентровое расстояние (l0 ) — расстояние между центром вращения кулачка и центром толкателя у механизмов с качающимся толкателем. 6. Ход толкателя (h) — наибольшее линейное перемещение толкателя за период поворота кулачка. Величина хода толкателя численно равна разности между наиболее удаленной от центра кулачка точкой профиля и минимальным радиусом. 7. Угол размаха толкателя (Ψ) —наибольшее угловое перемещение толкателя за период оборота кулачка. Этот угол зависит от геометрических размеров кулачка и межцентрового расстояния механизма. 8. Угол начальной установки коромысла (Ψ0) — угол между межцентровой линией и начальным положением коромысла кулачкового механизма с вращающимся толкателем.