- •Отчетная работа № 7-8

- •Общие сведения и классификация.

- •1) Машины для подготовительных работ;

- •2) Землеройно-транспортные машины;

- •Физико-механические свойства грунтов

- •Способы разработки грунтов.

- •Машины для подготовительных работ.

- •Кусторезы.

- •Корчеватели-собиратели.

- •Рыхлители

- •Землеройно-транспортные машины.

- •Бульдозер.

- •Автогрейдеры.

- •Скрепер

- •Грейдер-элеваторы.

- •6. Одноковшовые экскаваторы.

- •Машины и оборудование для уплотнения грунтов.

- •М ногоковшовые экскаваторы.

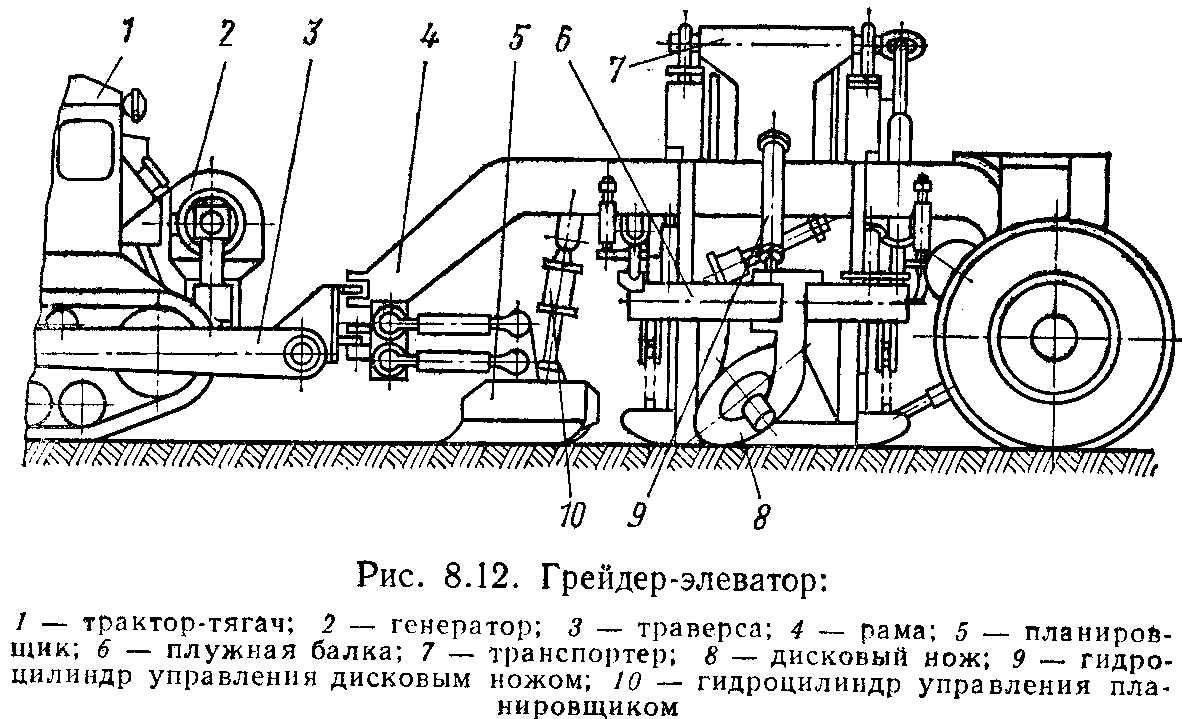

Грейдер-элеваторы.

Грейдер-элеватор разрабатывает (срезает) грунт послойно и отсыпает его в отвал или в транспортные средства. Принципиальной особенностью этой машины является то, что грунт, отделяемый от массива, попадает на транспортирующее устройство - конвейер, при помощи которого он подается в транспортные средства или в отвал. Это выгодно отличает грейдер-элеваторы от других землеройно-транспортных машин, так как расход энергии на транспортирование грунта конвейером значительно меньше, чем на заполнение грунтом скрепера и бульдозера, где в процессе перемещения грунта значительное количество энергии расходуется на трение грунта о грунт.

Грейдер-элеватор: трактор-тягач генератор траверса рама планировщик плужная

балка транспортер дисковый

нож гидроцилиндр

управления дисковым ножом гидроцилиндр

управления ланировщиком.

По

типу рабочего органа грейдер-элеваторы

разделяют на машины с дисковыми ножами,

которые могут быть поворотными или

неповоротными, с прямыми ножами и с

криволинейными (струги).

По

типу рабочего органа грейдер-элеваторы

разделяют на машины с дисковыми ножами,

которые могут быть поворотными или

неповоротными, с прямыми ножами и с

криволинейными (струги).

По расположению конвейера грейдер-элеваторы разделяют на машины с поперечным или диагональным расположением конвейера, с одним или двумя поворотными конвейерами и машины с грунтометателем.

В зависимости от ходового оборудования и тягового средства грейдер-элеваторы могут быть прицепные (на пневматическом ходу), полуприцепные к гусеничным тракторам, навесные в виде сменного оборудования к автогрейдерам и самоходные (с собственной ходовой частью с использованием одноосных тягачей).

Грейдер-элеваторы применяют при строительстве дорог, постройке оросительных каналов, возведении дамб, валов, земляных плотин, разработки карьеров в равнинной местности и грунтов без значительных включений. При использовании транспорта с помощью таких машин устраивают высокие насыпи с выемкой грунта из боковых резервов или карьеров, разрабатывают глубокие и широкие выемки.

Наиболее эффективно используют грейдер-элеваторы при разработке связных грунтов. На сыпучих и сырых (с влажностью более 25%) грунтах производительность их невысокая.

Грунты I—III категорий грейдер-элеватор разрабатывает без предварительного рыхления, грунты IV категории должны предварительно разрыхляться. Мерзлые грунты, глубина промерзания которых больше 0,15 м, должны предварительно разрыхляться на всю глубину.

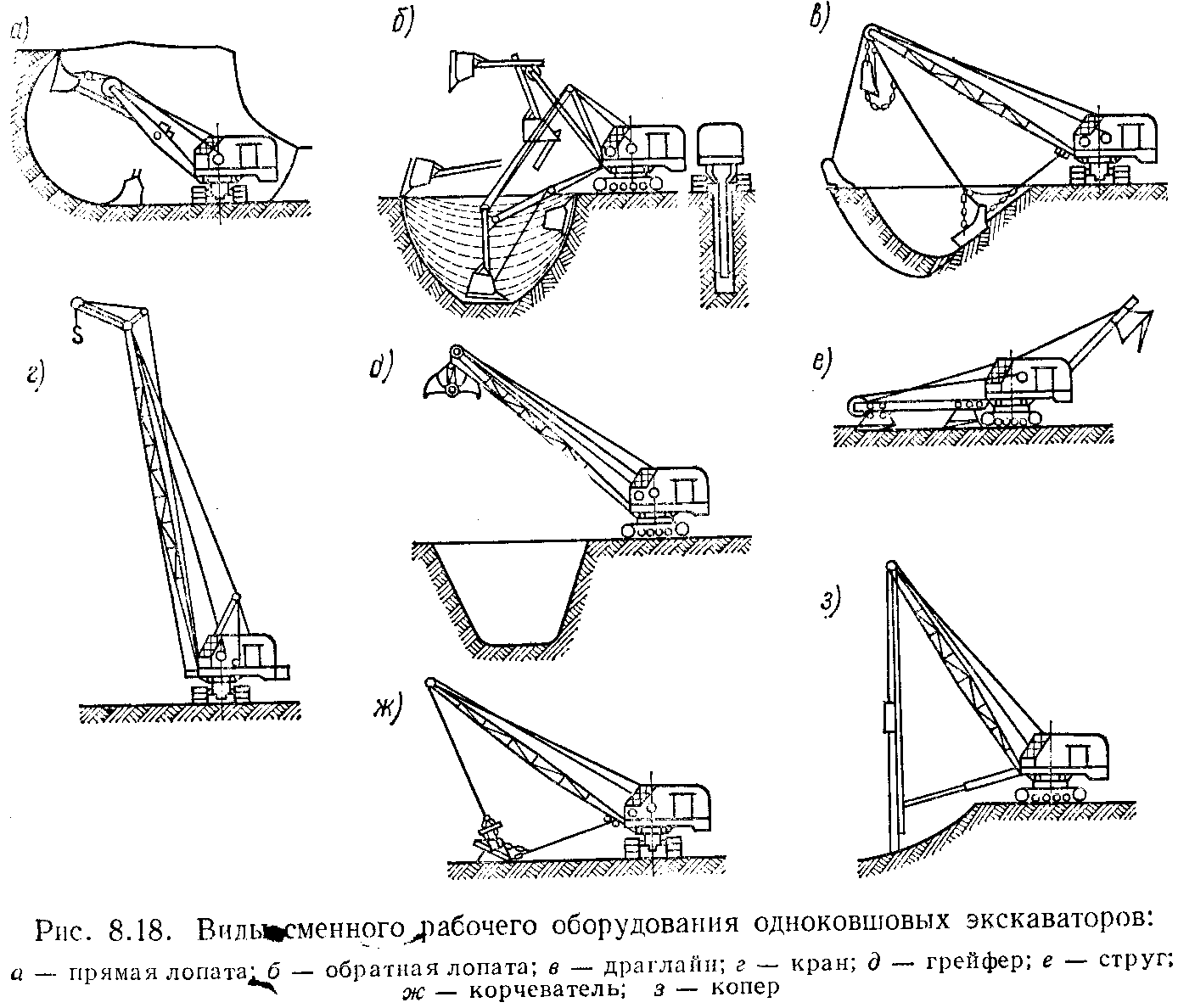

6. Одноковшовые экскаваторы.

Одноковшовыми экскаваторы называют позиционные землеройные машины цикличного действия, оборудованные ковшовым рабочим органом. Рабочий цикл одноковшового экскаватора состоит из последовательно выполняемых операций копания грунта, его перемещения в ковше к месту отсыпки, разгрузки ковша с отсыпкой грунта в отвал или в транспортное средство и возвращения ковша на позицию начала следующего рабочего цикла. В совокупности перечисленные операции еще называют экскавацией. После отработки элемента забоя (части грунтового массива в пределах досягаемости рабочего оборудования или, по условиям эффективного использования технологических возможностей экскаватора, несколько раньше) экскаватор перемещают на новую позицию. Совокупность рабочих циклов на одной позиции экскаватора вместе с его перемещением на новую позицию образует большой цикл. Одноковшовые экскаваторы классифицируют: по назначению (строительные - для производства земляных работ, погрузки и разгрузки сыпучих материалов; строительно-карьерные - для тех же работ и, кроме того, для разработки карьеров строительных материалов и добычи полезных ископаемых открытым способом; карьерные - для работы в карьерах; вскрышные - для снятия верхнего слоя грунта или горной породы перед карьерной разработкой: туннельные и шахтные - для работы под землей при строительстве подземных сооружений и разработке полезных ископаемых); по виду рабочего оборудования (прямая и обратная лопаты - для разработки грунта соответственно выше и ниже уровня стоянки экскаватора; драглайн - для разработки котлованов, траншей и каналов, погрузки и разгрузки сыпучих материалов, вскрышных работ; грейфер - для отрывки глубоких выемок; планировщик - для планирования горизонтальных поверхностей и откосов); по исполнению рабочего оборудования (канатные - с гибкой подвеской; гидравлические - с жесткой подвеской рабочего оборудования); по виду ходовых устройств (пневмоколесные, в т. ч. с использованием автомобильной или тракторной баз, а также специальных шасси автомобильного типа; гусеничные; шагающие - для мощных драглайнов большой массы): по возможности вращения поворотной части (полноповоротные и неполноповоротные); по числу установленных двигателей (одно- и многомоторные). Кроме перечисленных выше видов экскавационного оборудования одноковшовые экскаваторы могут иметь крановое, сваебойное, трамбовочное и другое сменное оборудование. Экскаваторы, имеющие только один вид рабочего оборудования, называют специальными, а укомплектованные сменными видами рабочего оборудования - универсальными. К последним относится большинство строительных одноковшовых экскаваторов.

Одноковшовые экскаваторы с механическим (гибким) приводом.

В соответствии с назначением одноковшовые экскаваторы разделяются на следующие группы:

1) экскаваторы-краны для строительных и строительно-карьерных работ малой мощности с емкостью ковша 0,1—1,75 м3; средней мощности с емкостью ковша 2—4 м3; большой мощности с емкостью ковша 4,5—6 м3;

2) экскаваторы карьерные средней и большой мощности с емкостью ковша 2—20 м3, применяемые для разработки крепких пород с погрузкой в транспорт;

3) вскрышные экскаваторы-лопаты большой мощности с емкостью ковша 6—15 м3, предназначенные для разработки крепких пород с погрузкой в отвал;

4) шагающие драглайны средней и большой мощности с емкостью ковша 4—100 м3, которые используют для открытых горных работ и крупных гидротехнических сооружений, с погрузкой в отвал;

5) туннельные и шахтные лопаты и погрузчики с укороченным оборудованием с емкостью ковша 0,5—1 м3;

6) башенные экскаваторы с емкостью ковша 0,5—10 м3 для разработки выемок и карьеров;

7

Виды сменного

рабочего оборудования одноковшового

экскаватора: Прямая

лопата Обратная

лопата Драглайн Кран Грейфер Струг Корчеватель Копер

каменистых грунтах.

Строительные экскаваторы малой мощности наиболее универсальны. В зависимости от вида выполняемых работ они могут иметь следующее оборудование ковш — прямую лопату (обычно основную) для копания грунта выше уровня стоянки экскаватора; ковш — обратную лопату для копания грунта ниже уровня стоянки экскаватора, ковш драглайна для разработки выемок и сооружения насыпей, грейфер для рытья небольших котлованов и погрузочных работ; крановое оборудование; копер для забивки свай.

Для этих экскаваторов применяют и другие виды оборудования: трамбовки, ломы для разрушения покрытий и мерзлых грунтов, оборудование для бурения и т. д.

Экскаваторы со стандартным оборудованием прямой или обратной лопатой целесообразны при разработке (с погрузкой в транспорт) выемок и котлованов в тяжелых и скальных грунтах при возможности удобного отвода или отсутствия грунтовых вод. Очень тяжелые, мерзлые и скальные грунты нужно дробить взрывами так, чтобы средние размеры кусков не превышали 0,3—0,4 ширины ковша. Использовать одноковшовые экскаваторы в легких и средних грунтах целесообразно только тогда, когда нельзя применить скреперы и многоковшовые экскаваторы.

Экскаваторы с оборудованием драглайна применяют в основном для сооружения насыпей и выемок по бестранспортной схеме работы в отвал во всех грунтах, особенно при наличии грунтовых вод, кроме скальных. Машины с ковшом емкостью более 3 м3 применяют в скальных грунтах.

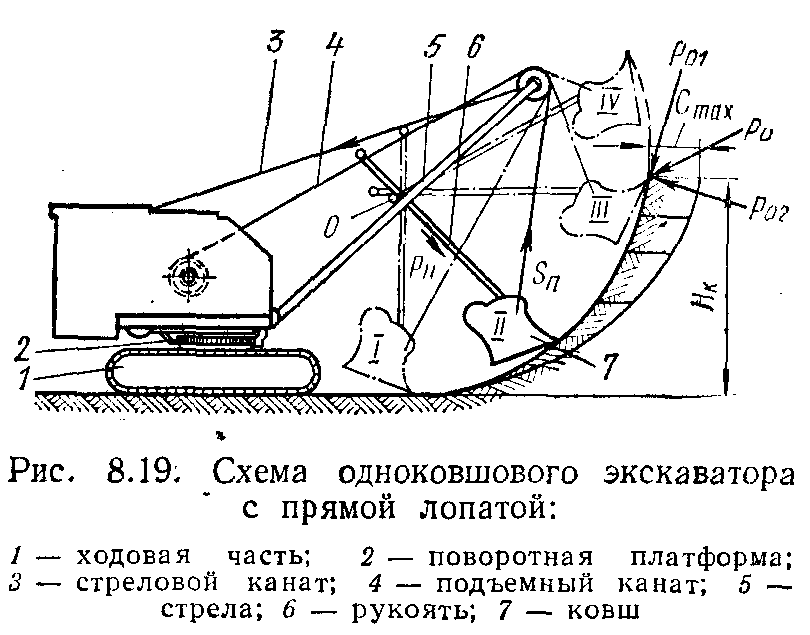

Э

Схема одноковшового

экскаватора с прямой лопатой: ходовая

часть поворотная

платформа стреловой

канат подъемный

кран стрела рукоять ковш

кскаваторы

с оборудованием грейфера

используют для разработки глубоких

котлованов

кскаваторы

с оборудованием грейфера

используют для разработки глубоких

котлованов

с отвесными стенками, особенно при наличии грунтовых вод, при работе под водой в любых грунтах, в том числе взорванных, и при перегрузочных работах.

Экскаваторы, имеющие два-три вида сменного оборудования (чаще всего прямая лопата, драглайн и кран), называются полууниверсальными. Процесс работы экскаватора, оборудованного прямой лопатой. Рукоять с ковшом 7 опускается к подошве забоя (положение /), затем перемещением рукояти вдоль оси осуществляют внедрение ковша в грунт, одновременно ковш поднимают подъемным канатом 4. При этом рукоять поворачивается вокруг оси напорного вала (точка О). Толщину стружки С выбирают таким образом, чтобы при выходе ковша из забоя он был наполнен «с шапкой» (положение///). После наполнения ковша' производят втягивание, рукояти с ковшом, одновременно поворачивают платформу и выдвигают рукоять для установки над местом разгрузки.

Стрела шарнирно соединена с поворотной платформой. Во время работы положение стрелы не изменяется. Поднимают и опускают стрелу перед началом работы с помощью стрелоподъемного механизма и полиспастного устройства. Канат полиспастного устройства стрелового каната проходит через блоки, закрепленные на конце стрелы и на двуногой стойке. Ковш вместе с рукоятью независимо от подъема стрелы поднимается с помощью главной лебедки, от барабана которой канат проходит через блоки, закрепленные на конце стрелы и на ковше. Этот канат называют подъемным.

Ковши могут быть глухими и с открывающимся днищем. В последнем случае экскаваторы имеют механизм, который позволяет открывать

днище ковша при его разгрузке. Этот механизм состоит из лебедки, каната и рычажной системы на рукояти ковша.

Таким образом, цикл работы экскаватора с любым оборудованием состоит из следующих операций:

1) рабочего хода — наполнения ковша грунтом с помощью подъемного и напорного или тягового механизма, перемещения ковша к месту выгрузки и выгрузки грунта;

2) холостого хода — перемещения пустого ковша от места выгрузки грунта обратно к месту копания;

3) перемещения экскаватора на новую позицию.

Элементы цикла работы экскаватора рассмотрим более подробно на примере работы прямой лопаты.

Наполнение ковша является основной операцией, определяющей производительность экскаватора. При подъеме под напором ковш внедряется в грунт, срезая слой грунта (стружку). В малосвязных, сыпучих и разрыхленных грунтах ковш захватывает грунт не стружкой, а порциями и кусками.

Продолжительность копания составляет примерно 30—35% от общего времени цикла. Чтобы не увеличивать продолжительность цикла, ковш перемещают на выгрузку при повороте. Для этого требуется согласовать скорости и ускорения всех движений ковша при минимальных углах поворота (порядка 40°). Продолжительность выгрузки в зависимости от вязкости грунта, емкости ковша, а также места выгрузки грунта составляет 1—8 с. Открывание ковша для выгрузки должно совмещаться по времени с поворотом ковша. Емкость кузова должна быть не менее 4—5 емкостей ковша при автотракторном транспорте и 8—10 емкостей ковша при железнодорожном.

После выработки участка забоя экскаватор перемещается для разработки нового. Поскольку выдвижение рукояти на полный вылет уменьшает возможное усилие копания, разработку каждого участка забоя ведут таким образом, чтобы последняя стружка срезалась при рукояти, выдвинутой не больше чем на 60—80% от ее общего хода (меньше в более тяжелых грунтах), который у строительных экскаваторов колеблется от 2 до 5 м. Величина передвижки экскаватора для разработки каждого элемента забоя 1,2÷4м. Продолжительность передвижки составляет 15÷40 с. Ее приходится увеличивать на слабых грунтах, а также при плохой планировке пути перед экскаватором.

Поэтому необходимо обеспечивать хорошую планировку пути, для чего нужна правильная разработка забоя самим экскаватором.

Кинематическая схема экскаватора следующая: цепь управления рабочим оборудованием, в которую входят механизм подъема ковша или тяговый механизм (для драглайна), механизм внедрения ковша в грунт (напорный механизм), механизмы перемещения ковша к месту выгрузки и обратно в забой, механизм, способствующий выгрузке (открывание днища ковша); цепи управления перемещением машины.

В зависимости от вида привода экскаваторы делятся на два типа: одномоторные (дизельные, электрические или дизель-электрические) и многомоторные (дизель-электрические, дизель-гидравлические).

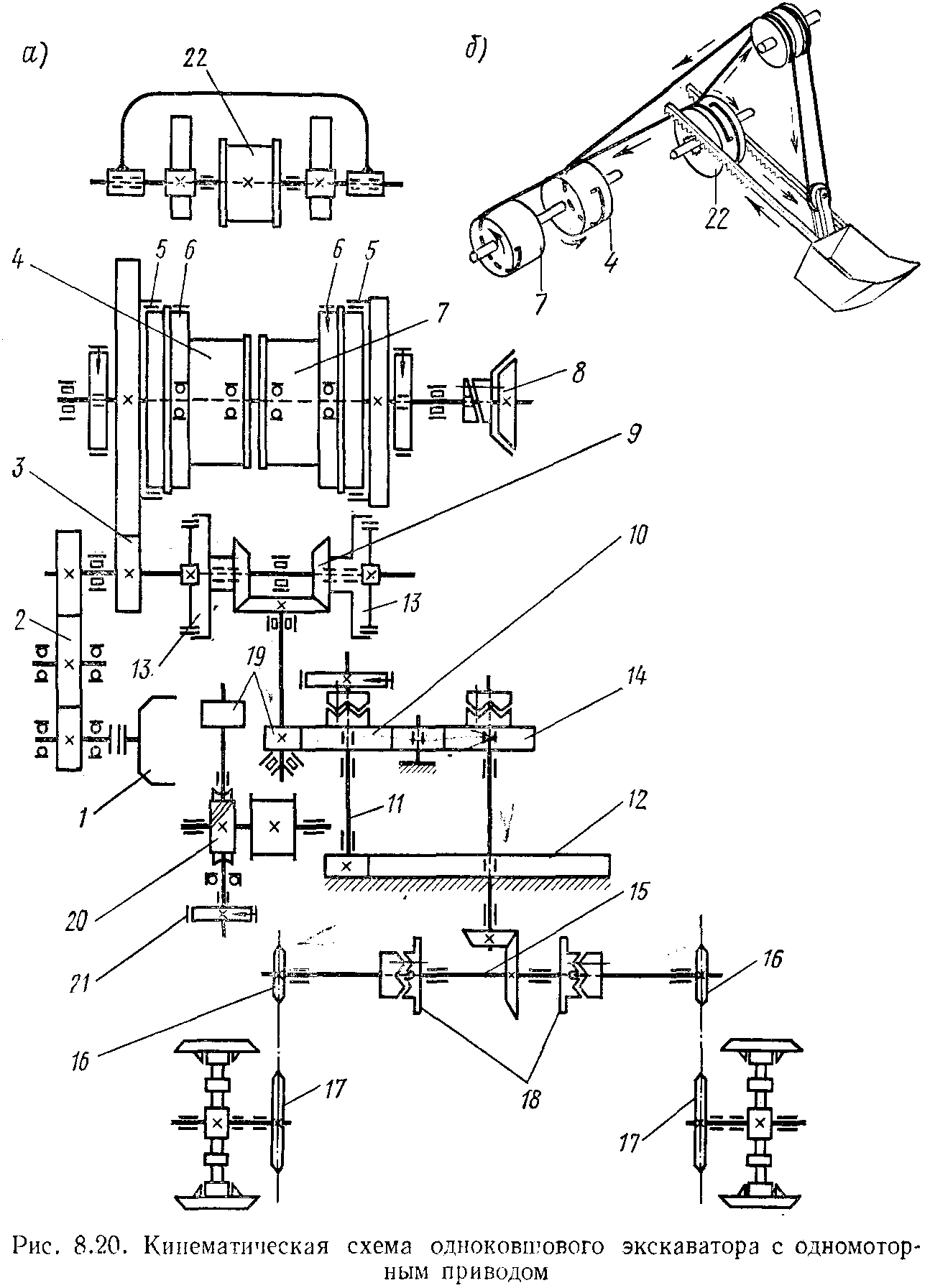

На рис. 8.20, а изображена одна из простых схем — кинематическая схема экскаватора с прямой лопатой и одномоторным приводом. Кинематическая цепь привода главной лебедки подъема ковша состоит из зубчатого редуктора 2, приводимого в движение двигателем 1, и зубчатой передачи 3. Барабан 4 лебедки, свободно посаженный на валу, приводится во вращение фрикционной муфтой 5. На барабане установлен тормоз 6. На этом же валу размещен свободно возвратный барабан 7, на который наматывается канат от барабана механизма напора. Барабан 7 приводится во вращение фрикционной муфтой 5 и затормаживается тормозом 6, так же как барабан 4. На том же валу закреплена коническая муфта 8 привода механизма открывания днища ковша.

Кинематическая цепь механизма поворота платформы состоит из редуктора 2, конической передачи 9, зубчатой передачи 10 и зубчатого колеса // (последнее приводит в движение зубчатый венец 12 поворотной платформы). Реверсирование поворота осуществляют при помощи двух ленточных фрикционов 13; включением одной из лент платформа поворачивается вправо или влево.

Кинематическая цепь механизма передвижения машины состоит из редуктора 2, конических передач 9 и 15, зубчатых передач 10 и 14. Одна из шестерен конической передачи 15 приводит во вращение вал со звездочками 16. Каждая из них передает движение звездочкам 17, которые в свою очередь приводят в движение одну из ведущих звездочек привода гусеницы. Поворачивают машину включением одной из звездочек 16 при помощи кулачков 18. Реверсирование хода достигается включением одного из двух ленточных фрикционов 13. Кинематическая цепь механизма подъема и опускания стрелы состоит из редуктора 2, конической передачи 9, зубчатой передачи 19, червячной передачи 20 и ленточного тормоза 21.

Напорные механизмы в экскаваторах выполняются по различным схемам зависимого, независимого и комбинированного напора.

При зависимом напоре (рис. 8.20,6) напорное движение осуществляется в результате натяжения подъемного каната лебедкой 4 при оттормаживании возвратного барабана 7.

Исходя из этого,, скорость подъемного

каната при зависимом напоре принимают

на 10—15% выше необходимой для возврата

рукояти включают муфту возвратного

барабана.

Исходя из этого,, скорость подъемного

каната при зависимом напоре принимают

на 10—15% выше необходимой для возврата

рукояти включают муфту возвратного

барабана.

Экскаваторы с гидравлическим приводом.

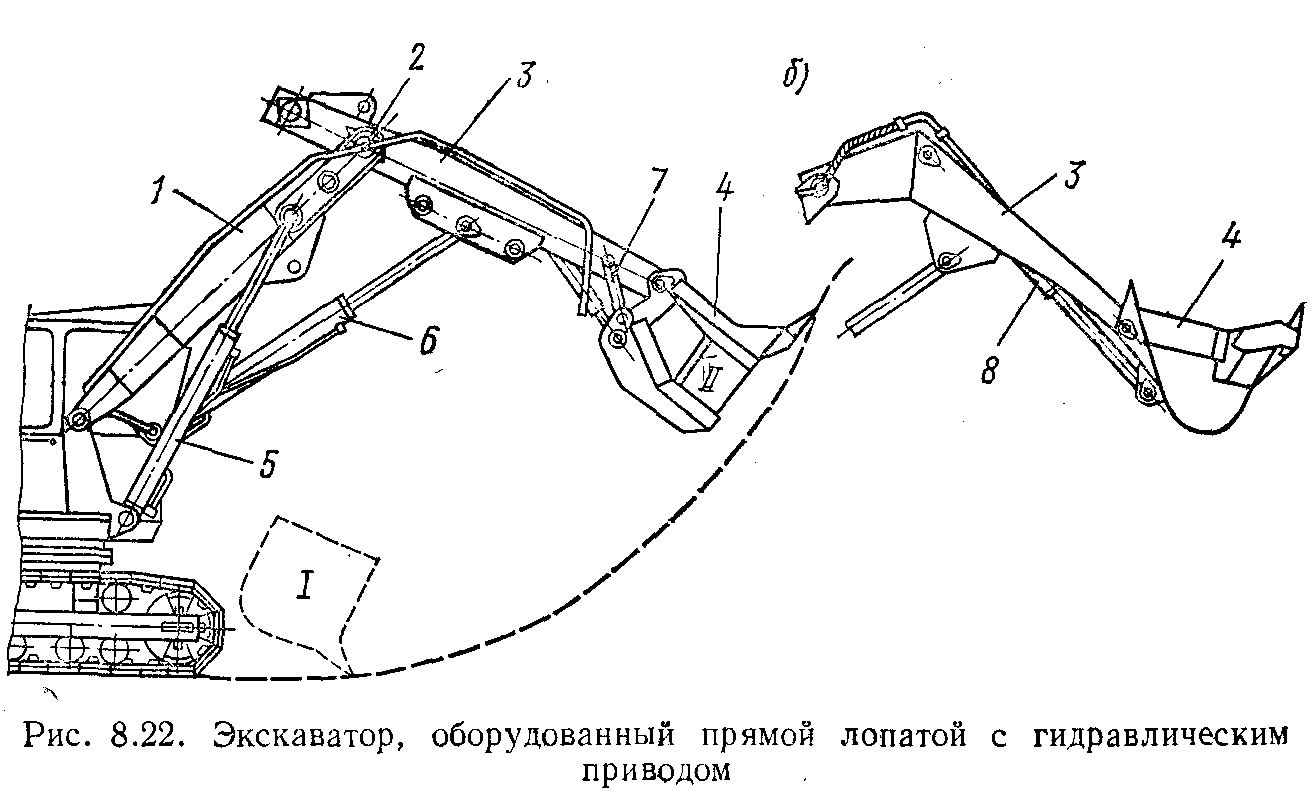

Схема одноковшового экскаватора, оборудованного прямой лопатой с гидроприводом, показана на рис. 8.22. На конце стрелы / имеется ось 2, на которую навешена рукоять 3. К рукояти жестко прикреплен ковш 4. Подъем и опускание стрелы осуществляются гидроцилиндром 5, а поворот рукояти вокруг оси — гидроцилиндром 6. Днище ковша открывается и закрывается гидроцилиндром 7.

_ стрела ось рукоять ковш

5,6,7,8. гидроцилиндры

опусканием стрелы с помощью гидроцилиндра 5. Выдвижением штока гидроцилиндра 6 поворачивают рукоять и наполняют ковш (положение //). После наполнения ковша поднимают стрелу и выводят его из забоя. Для подъема ковша на большую высоту, кроме подъема стрелы, поворачивают еще и рукоять. Для разгрузки ковша открывают гидроцилиндром 7 его днище.

Ряд экскаваторов с гидроприводом выпускается с ковшами, которые закреплены на рукояти таким образом, что ковши могут поворачиваться (рис. 8.22, 6). Поворот ковша осуществляется гидроцилиндром 8.

Поворот ковша прямой лопаты позволяет выполнять не только разработку и погрузку, а также вести планировку забоя.

Одноковшовые экскаваторы с оборудованием обратной лопаты.

Экскаваторы с обратной лопатой преимущественно оборудуются гидравлическим приводом. Поэтому ниже приводится оборудование обратной лопаты только с гидравлическим приводом.

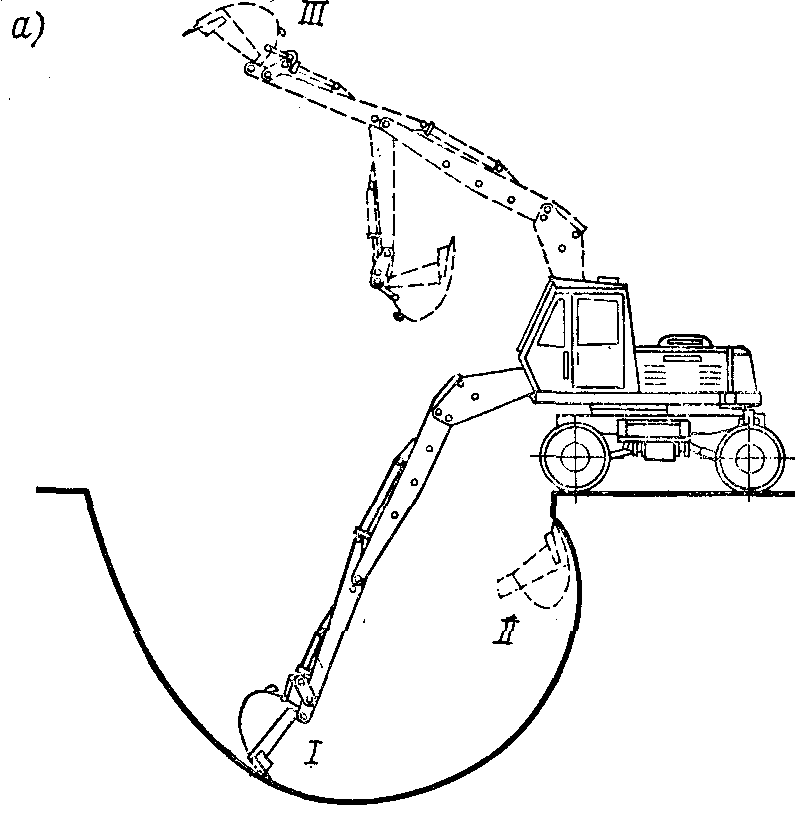

Во время работы экскаватора, оборудованного обратной лопатой, ковш движется снизу вверх не «от себя», как в прямой лопате, а к себе. Ковш устанавливается в положение / (рис. 8.23, а).

Гидроцилиндр поворота ковша находится в крайнем положении, шток до упора втянут в цилиндр, положение гидроцилиндров стрелы и рукояти таково, что позволяет режущей кромке ковша занять требуемое исходное положение. При этом относительное положение штоков и цилиндров рукояти и стрелы должно обеспечивать дальнейшее рабочее движение ковша при наборе грунта.

Далее ковш с помощью гидроцилиндра рукояти внедряется в грунт, а затем через некоторое время включается гидроцилиндр поворота ковша. При этом продолжается внедрение ковша за счет движения цилиндра стрелы. По достижении максимального сечения стружки движение штока рукояти прекращается, а ковш продолжает поворачиваться до полного его заполнения (положение //). Цилиндр поворота стрелы начинает работать после того, как ковш заполнится на 50%. После окончания поворота ковша и его выглубления из забоя включается механизм поворота платформы. При этом подъем стрелы и ковша продолжается. После поворота платформы для установки ковша над местом разгрузки или транспортным средством ковш поворачивается для разгрузки, принимая в конце исходное положение (///). Платформа возвращается в исходное положение. Стрела и рукоять также устанавливаются в исходное положение, и цикл повторяется.

Значительным достоинством гидравлического привода является возможность независимо управлять работой отдельных узлов силового оборудования.

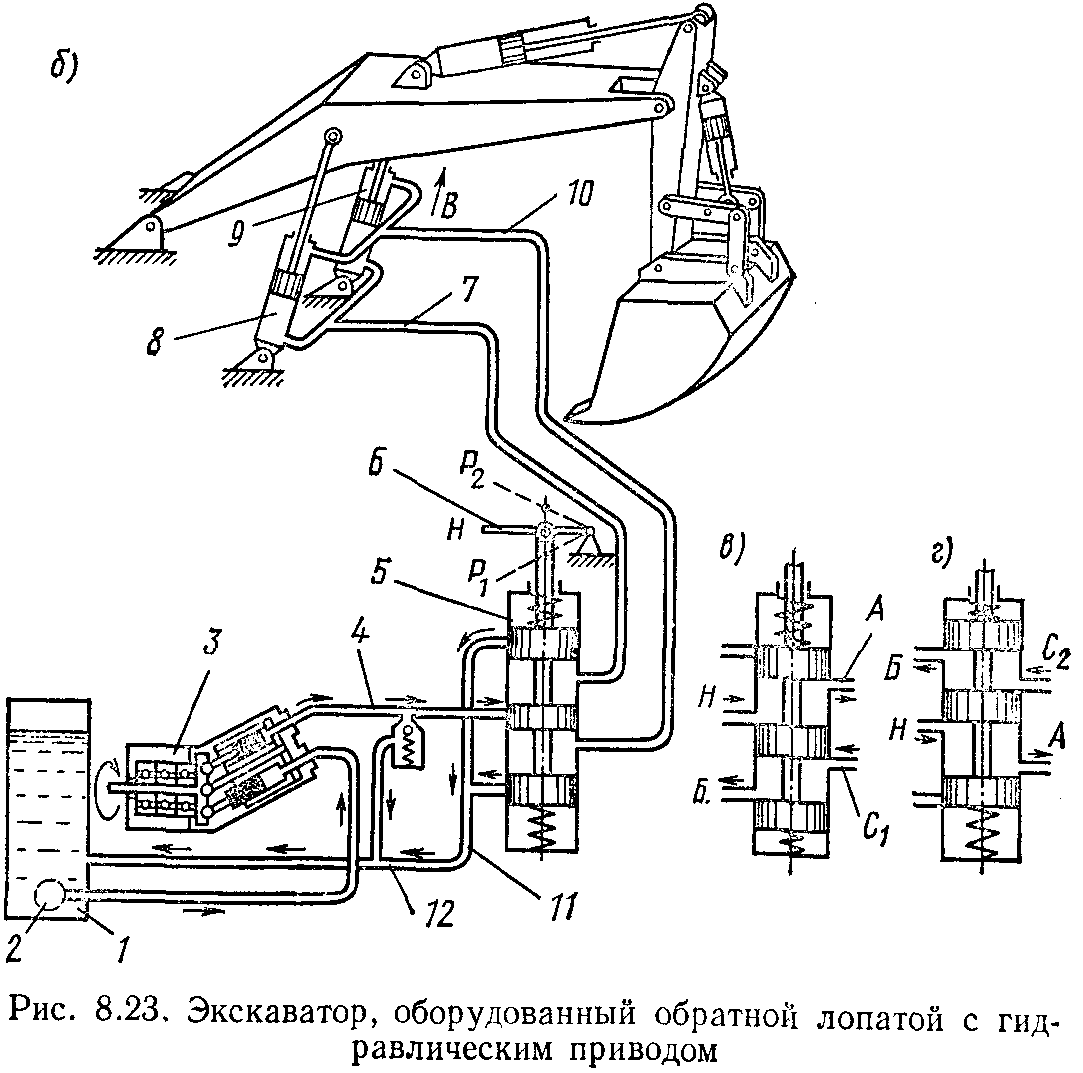

Пример схемы привода стрелы (подъема и опускания) показан на рисунке. Масло из бака /, в котором помещен фильтр 2, подается насосом 3 в трубопровод 4 и к распределительному устройству 5. Перемещением золотника вверх рукояткой 6 устанавливают золотник так, как показано на рисунке е. Масло при этом положении золотника поступает через отверстия Н и А и трубопровод 7 в нижние полости гидроцилиндров 8. Штоки гидроцилиндров при этом перемещаются по стрелке В, поднимая стрелу. Масло из верхней полости через трубопроводы 9 и отверстия в распределительном устройстве Сх и Б и трубопровод 10 сливается в бак /. Для опускания стрелы рычагом 6 перемещают золотник вниз и устанавливают его так, как это показано. При этом масло через отверстия Н и А и трубопровод // подается в верхние полости цилиндров 9, а из нижних полостей этих цилиндров масло сливается в бак / через трубопровод 7, отверстия в золотниковом распределителе и трубопровод //. В гидросистеме установлен предохранительный клапан 12.

Если золотник находится в нейтральном положении (рис. 8.23, а) и перекрывает доступ масла в гидроцилиндр или если в системе нагнетания давление повышается выше расчетного, то масло, подаваемое насосом, пропускается через этот клапан обратно в бак /.

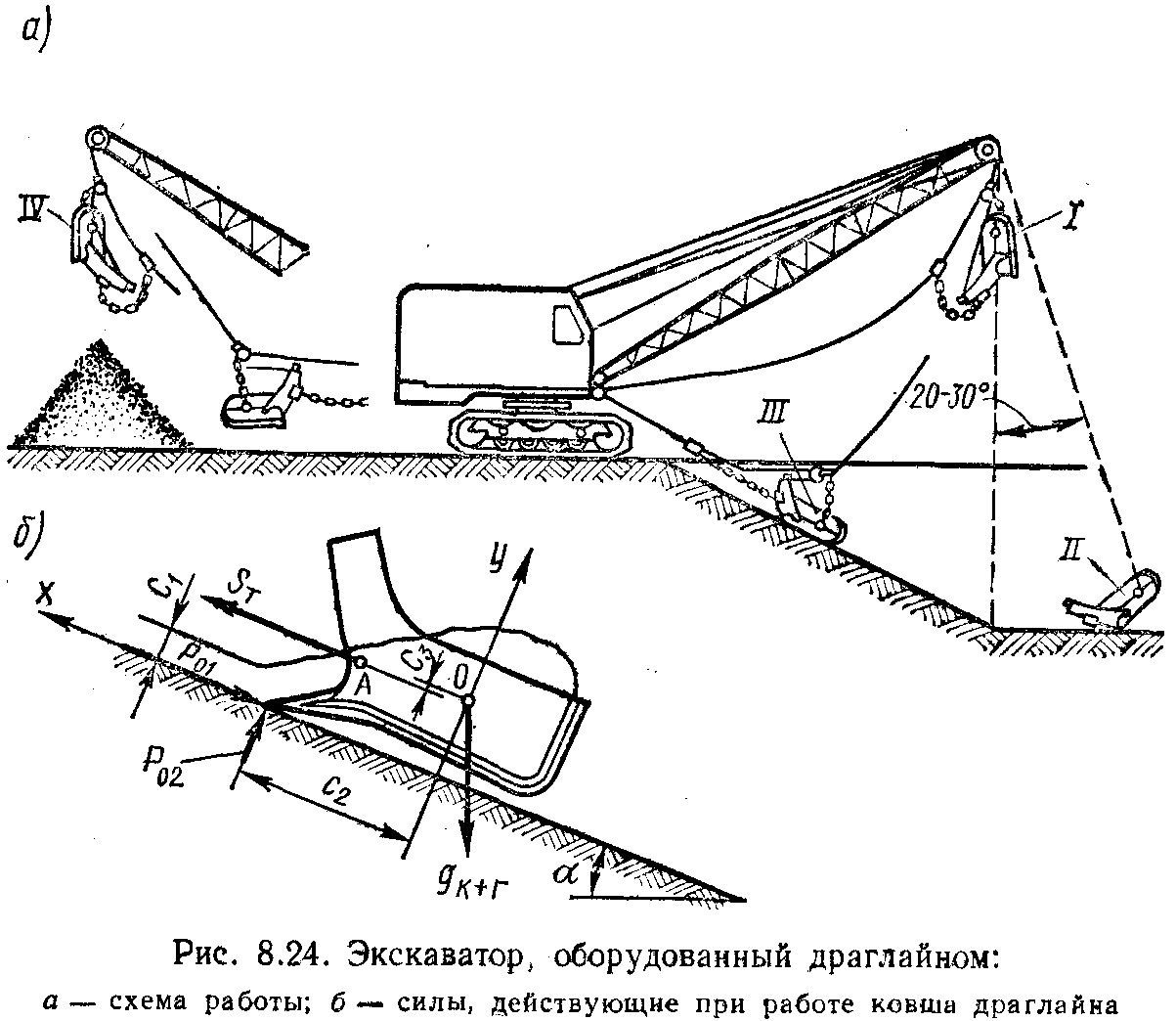

Экскаваторы, оборудованные драглайном.

Экскаватор,

оборудованный драглайном: Схема

работы Силы,

действующие при работе ковша драглайна

Д

Д

К овш

драглайна для копания и разгрузки может

выбрасываться вперед на несколько

метров. , Перед началом работы ковш

находится в положении /. В это время

лебедка тягового каната расторможена

и ковш висит на подъемном канате. Точка

подвески ковша на подъемном канате

расположена ближе к задней стенке, чем

центр тяжести пустого ковша, поэтому

ковш висит зубьями или

режущей кромкой вниз. Оттормаживая

лебедку подъема, опускают ковш и он

врезается в грунт (положение //). При

включении тяговой лебедки ковш ложится

на грунт и начинает перемещаться,

разрушая грунт и заполняясь им (положение

///). В это время лебедка подъемного каната

либо расторможена, либо слегка поддерживает

ковш, чтобы избежать слишком резкого

заглубления. После наполнения ковша,

не останавливая тяги, включают лебедку

подъема. Подъемный канат, втягиваясь,

натягивает разгрузочный канат и ковш

отделяется от грунта приподнятой

передней частью.

овш

драглайна для копания и разгрузки может

выбрасываться вперед на несколько

метров. , Перед началом работы ковш

находится в положении /. В это время

лебедка тягового каната расторможена

и ковш висит на подъемном канате. Точка

подвески ковша на подъемном канате

расположена ближе к задней стенке, чем

центр тяжести пустого ковша, поэтому

ковш висит зубьями или

режущей кромкой вниз. Оттормаживая

лебедку подъема, опускают ковш и он

врезается в грунт (положение //). При

включении тяговой лебедки ковш ложится

на грунт и начинает перемещаться,

разрушая грунт и заполняясь им (положение

///). В это время лебедка подъемного каната

либо расторможена, либо слегка поддерживает

ковш, чтобы избежать слишком резкого

заглубления. После наполнения ковша,

не останавливая тяги, включают лебедку

подъема. Подъемный канат, втягиваясь,

натягивает разгрузочный канат и ковш

отделяется от грунта приподнятой

передней частью.

Во время перемещения ковша к месту разгрузки его передняя часть должна оставаться приподнятой, чтобы грунт не высыпался. Это обеспечивается легким натяжением тягового каната. Когда ковш достигает места разгрузки, растормаживают лебедку тягового каната и ослабляют тяговый и разгружающий канаты. В результате ковш поворачивается зубьями вниз и разгружается (положение IV).

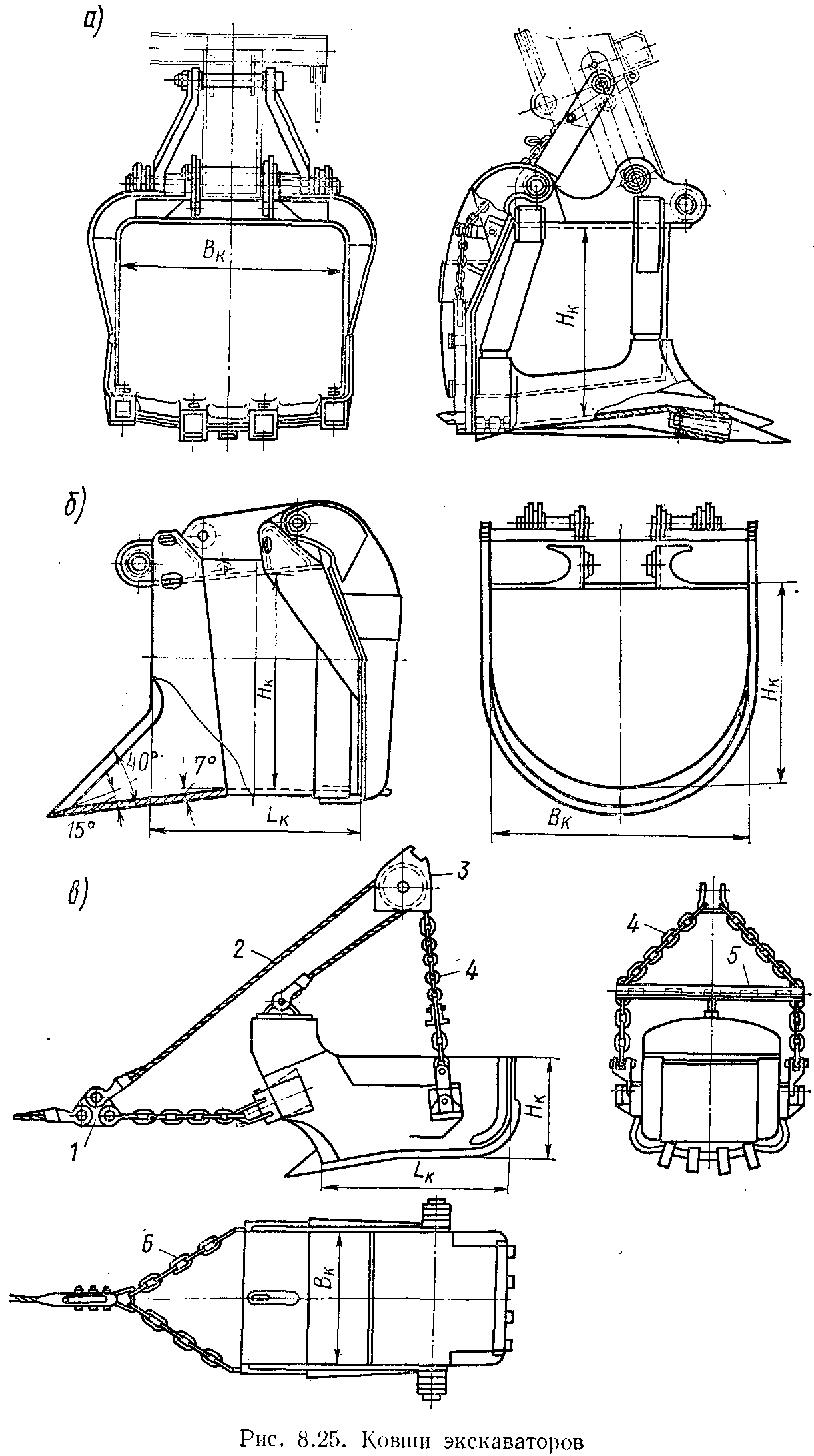

Ковши могут быть литыми из стали, сварной

конструкции или комбинированной;

иногда их делают клепаными. Литые ковши

на 30—35% тяжелее сварных при том же

объеме. Для уменьшения износа переднюю

стенку ковша делают из износоустойчивой

стали. Эта стенка имеет козырек с гнездами

для крепления зубьев или со сплошной

режущей кромкой. К задней стенке

приваривают проушины для соединения

ковша с рукоятью, крепления днища и

блока подъема ковша.

Ковши могут быть литыми из стали, сварной

конструкции или комбинированной;

иногда их делают клепаными. Литые ковши

на 30—35% тяжелее сварных при том же

объеме. Для уменьшения износа переднюю

стенку ковша делают из износоустойчивой

стали. Эта стенка имеет козырек с гнездами

для крепления зубьев или со сплошной

режущей кромкой. К задней стенке

приваривают проушины для соединения

ковша с рукоятью, крепления днища и

блока подъема ковша.

Ковши обратной лопаты (рис. 8.25, б) выполняют без открывающегося днища. Для крепления ковша и рукояти к нему также приваривают проушины. Корпус такого ковша обычно выполняют сварным, а козырек — литым, с гнездами для зубьев или со сплошной режущей кромкой. Кроме зубьев на козырьке ковш обратной лопаты иногда имеет их на боковых стенках для подрезания стенок траншей.

Ковш драглайна (рис. 8.25, в) имеет форму совка — он открыт спереди и сверху. В комплект ковша входит упряжь, состоящая из тяговых цепей 6, подвесных цепей 4, распорного коромысла 5, разгрузочного каната 2, опрокидного блока 3 и соединительного звена /.

Ковши драглайнов выполняют как с зубьями, так и со сплошной режущей кромкой.

К боковым стенкам ковша приваривают проушины для подвески его к подъемным цепям, а впереди, в верхней части ковша, — проушина для крепления разгрузочного каната.

Основными параметрами, характеризующими ковш, являются его емкость q (м3), которая зависит от ширины Вк, длины LK и высоты Нк (рис. 8.25, б).

На процесс копания значительное влияние оказывает форма режущей кромки ковша. До последнего времени у большинства ковшей режущая кромка дополнительно снабжалась сменными зубьями, которые крепятся в гнездах передней стенки или козырька, прикрепленного к передней стенке.

На рис. 8.26 показаны различные конструкции зубьев и способы их крепления к ковшу. Длину зубьев выбирают так, чтобы грунт не высыпался между передней кромкой ковша и забоем. Расстояние между зубьями не должно превышать 40—50% от толщины стружки.

Производительность экскаватора зависит от продолжительности цикла /ц и объема грунта, который ковш разрушает, набирает и переносит за один цикл. Этот объем зависит от емкости ковша q и степени наполнения, характеризуемой коэффициентом наполнения ku.

При разработке ковш наполняется разрыхленным или взорванным грунтом. Поэтому при определении производительности надо учитывать и степень разрыхления грунта, т. е. коэффициент разрыхления kp. Продолжительность отдельных операций, а также величина ku зависят от конструкции экскаватора, условий работы и опыта машиниста. Способы определения продолжительности отдельных операций даны выше. Коэффициент kp в основном зависит от категории грунта, в меньшей степени от емкости и конструкции ковша, а также толщины стружки.

Эксплуатационная производительность определяется с учетом квалификации механика и легкости управления (Ку=0,88÷0,96), потерь времени на передвижки (2—8%), технические осмотры, ожидание транспорта и т. п. В среднем все потери можно учесть коэффициентом использования времени смены. Фактически при работе в транспорт ксм = 0,74÷0,75, при работе в отвал ксм = 0,8÷0,93. При определении выработки за более длительные периоды учитывается сменность, а также потери времени на переходы на новое место работы и на ремонты.

Практически число часов чистой работы экскаваторов в год на хорошо организованных стройках не должно быть меньше 2500 ч. Для выработки годовой нормы 100—150 тыс. м3 на 1 м3 емкости ковша достаточно 1000 ч чистой работы экскаватора.