- •Отчетная работа № 7-8

- •Общие сведения и классификация.

- •1) Машины для подготовительных работ;

- •2) Землеройно-транспортные машины;

- •Физико-механические свойства грунтов

- •Способы разработки грунтов.

- •Машины для подготовительных работ.

- •Кусторезы.

- •Корчеватели-собиратели.

- •Рыхлители

- •Землеройно-транспортные машины.

- •Бульдозер.

- •Автогрейдеры.

- •Скрепер

- •Грейдер-элеваторы.

- •6. Одноковшовые экскаваторы.

- •Машины и оборудование для уплотнения грунтов.

- •М ногоковшовые экскаваторы.

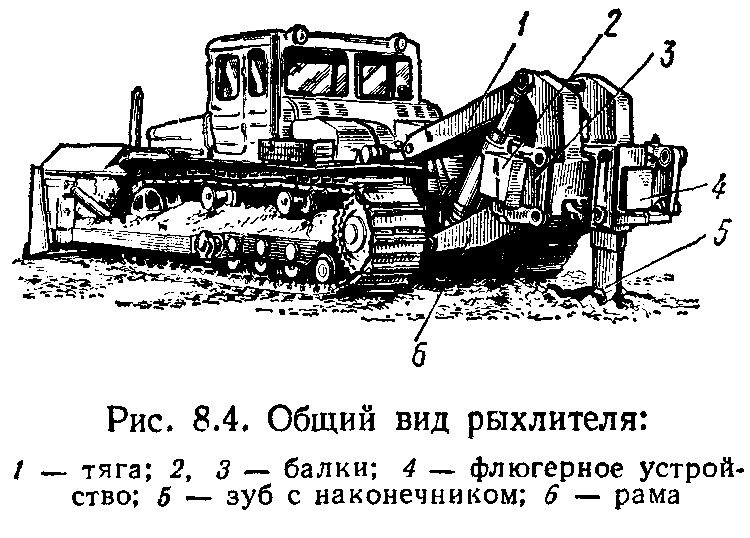

Рыхлители

Представлюет собой навесное оборудование к гусеничному трактору или базовому тягачу. Навесное оборудование состоит из рабочего органа (зубьев), подвески, системы управления.

Как показали практика и экономический анализ, стоимость разработки грунта с применением рыхлителей по сравнению с работой буровзрывным способом в 2—3 раза ниже. Рыхлители целесообразно использовать также для расчистки лесных просек от пней, разламывания дорожных покрытий.

В начале рабочего процесса одновременно с перемещением машины зубья заглубляются в грунт. После заглубления их на заданную глубину машина продолжает перемещаться с сохранением этой глубины, затем зубья выглубляются до выхода из грунта.

Если необходимо разрыхлить грунт на какой-то площади, рыхлитель после проходки

Рыхлитель: тяга

2,3. балки

4. флюгерное

устройство

5. зуб с наконечником

6. рама

определенной длины поворачивает обратно и повторяет процесс в обратном направлении. Длину каждой проходки выбирают в зависимости от условий работы и от того, в сочетании с какими машинами работает рыхлитель.

Минимальная глубина рыхления за один проход должна быть на 20—30% больше, чем глубина слоя, снимаемого машиной, с которой должен работать рыхлитель (бульдозер или скрепер).

В одних грунтах наиболее эффективно работать на большой глубине с меньшим количеством зубьев, а в других — с большим количеством зубьев и меньшей глубиной. Это объясняется тем, что зуб рыхлителя разрушает грунт или породу не только впереди себя, но и по бокам. Разрушаемая по бокам площадь зависит от физико-механических свойств грунта и глубины.

Количество зубьев и расстояние между ними выбирают из условий полного использования тяговых усилий тягача и чтобы получаемые при разрушении глыбы можно было убирать экскаватором. Из опыта применения рыхлителей следует, что для легких рыхлителей расстояние между зубьями принимается 0,3-0,5 м, при пяти зубьях — 0 8-1 м, при трех зубьях у средних и тяжелых рыхлителей расстояние между зубьями достигает 0,9-1,3 м, а в очень крепких грунтах рыхление даже мощными рыхлителями производится одним зубом.

Землеройно-транспортные машины.

Машины, отделяющие грунт от массива и перемещающие его на сравнительно небольшие расстояния, называются землеройно-транспортными. К этому классу машин относятся бульдозеры, скреперы, грейдеры и грейдер-элеваторы. Землеройно-транспортные машины просты по конструкции и высокопроизводительны. Для управления требуется один водитель, дополнительные транспортные средства не нужны. Удельная производительность на водителя достигает 1000 м3/ч. Стоимость работ в 3-4раза меньше стоимости работ, выполняемых экскаваторами с автосамосвалами.

Бульдозер.

Бульдозер представляет собой гусеничный или колесный тягач (базовая машина) с навесным оборудованием, имеющим рабочий орган в виде отвала /, соединенного с толкающими брусьями 2. Для подъема и опускания отвала служит гидроцилиндр 3.

Различают бульдозеры: 1) с неповоротным отвалом; последний закрепляется жестко перпендикулярно продольной оси машины. Такие бульдозеры применяют для устройства выемок, возведения насыпей, планировки площадок, разработки и засыпки траншей; 2) с

поворотным отвалом; отвал может поворачиваться на угол φ' в горизонтальной плоскости и на угол α в вертикальной плоскости, что позволяет перемещать грунт не только вперед, но и в сторону. Этими бульдозерами можно нарезать террасы на косогорах, засыпать траншеи, расчищать дороги от снега.

Помимо основного рабочего органа — отвала на раму бульдозера могут быть навешены устройства для толкания скреперов, рыхлители, кусторезы, канавокопатели, корчеватели и другое сменное оборудование, что значительно расширяет область применения бульдозеров. В начале работы заглубляется режущая часть отвала, при этом бульдозер одновременно перемещается вперед. Отделяемый от массива грунт накапливается впереди ножа, образуя призму волочения. Отделение грунта от массива происходит до тех пор, пока призма волочения не достигнет верхней кромки отвала. Затем отвал на ходу поднимается на поверхность грунта, продолжая перемещать призму волочения к месту отвала. Встречаемые бульдозером углубления засыпаются грунтом призмы волочения; возвышения срезаются режущей частью отвала. Если перемещаемый материал необходимо распределить по поверхности, то отвал при движении бульдозера поднимают.

Главным параметром бульдозера считается номинальное тяговое усилие, основными параметрами — масса и мощность.

Бульдозеры классифицируются по тяговому усилию и по мощности базовой машины: легкие 20÷80, средние 80÷150, тяжелые 150÷300, сверхтяжелые более 300 кВт.

О

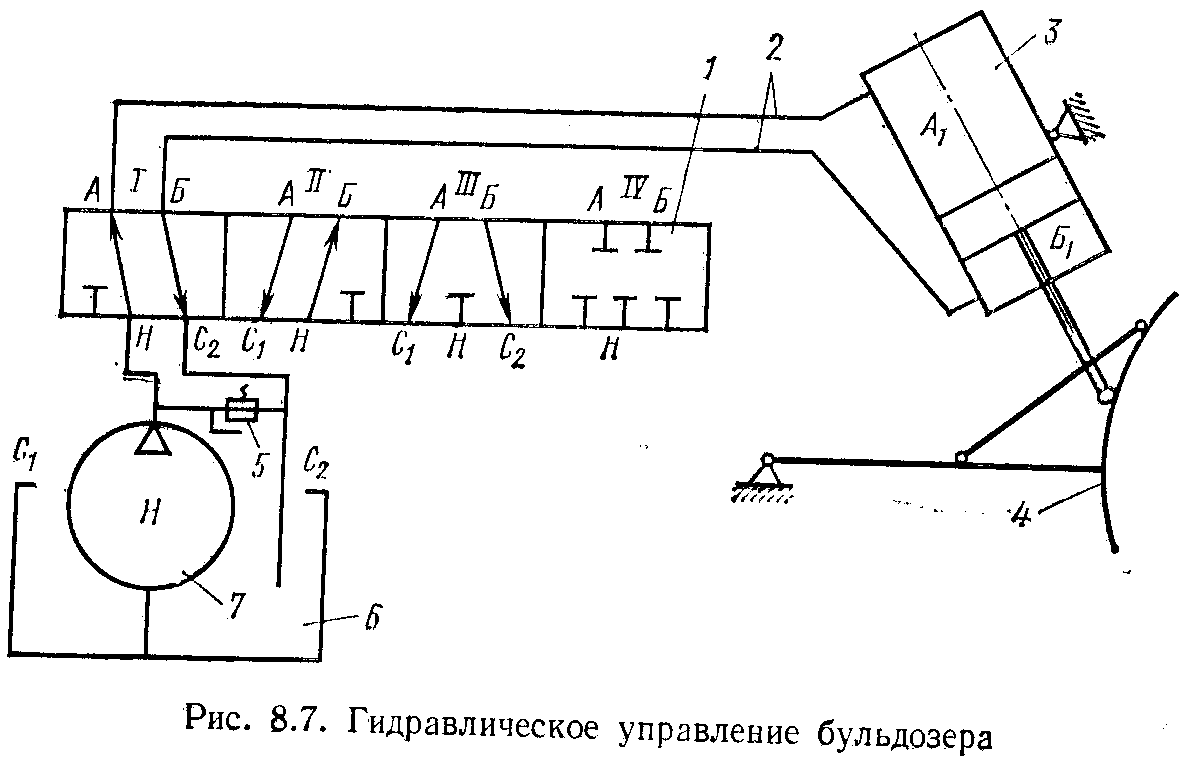

Гидравлическое управление бульдозера: отвал толкающие

брусья гидроцилиндр

Положение / — опускание отвала. Для этого золотник распределителя устанавливается в положение /, масло через отверстие подачи Н и отверстие А в распределительном устройстве подается в полость Аг цилиндра и через отверстие Б и Сг сливается в бак.

Положение 11 — подъем отвала. Золотник занимает положение //, масло из отверстия Н и отверстия Б подается в полость Бх цилиндра и сливается через отверстие А и Сх.

Положение

III

— плавающее положение

отвала. Золотник закрывает отверстие

подачи масла Я и масло из полостей Ах

и Бх

цилиндра сливается

через отверстия А, Б,

Сх

и С2.

В этом положении отвал может перемещаться

вверх и вниз в зависимости от встречаемых

сопротивлений.

Положение

III

— плавающее положение

отвала. Золотник закрывает отверстие

подачи масла Я и масло из полостей Ах

и Бх

цилиндра сливается

через отверстия А, Б,

Сх

и С2.

В этом положении отвал может перемещаться

вверх и вниз в зависимости от встречаемых

сопротивлений.

Положение IV — отвал поднимается в верхнее положение /// и затем золотник устанавливается в положение IV, закрывая отверстия А, Б и Н так, что масло не может сливаться из полостей цилиндра и подаваться в цилиндр. Масло, подаваемое насосом, сливается через предохранительный клапан в бак.

Рабочий орган — отвал представляет собой металлическую сварную конструкцию из листа, ребер жесткости, проушин для крепления отвала к толкающим балкам. Энергоемкость и производительность бульдозера в значительной степени зависят от рациональной формы отвала.

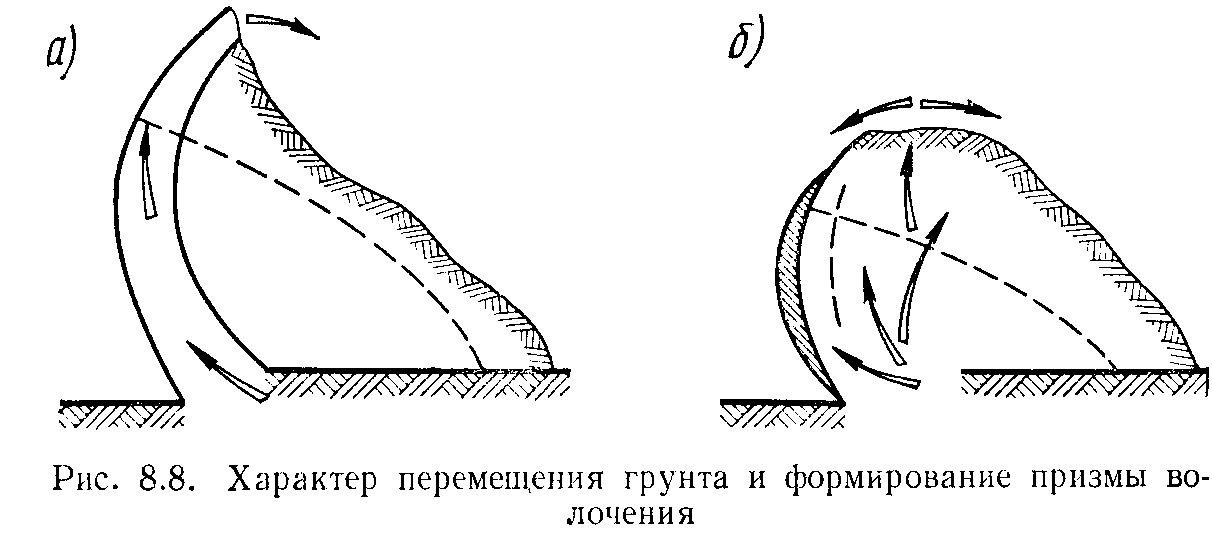

Отвал срезает грунт, накапливает его впереди себя и перемещает его. Профиль отвала подбирают таким образом, чтобы срезаемый грунт от массива двигался по отвалу и

о брушивался

по направлению движения бульдозера.

При этом менее всего

брушивался

по направлению движения бульдозера.

При этом менее всего

тратится работы на трение грунта о грунт. Если профиль подобран неправильно,

то срезаемый грунт в процессе формирования призмы двигается вверх не по поверхности отвала, а выпучивает массу грунта, образующую призму. Это приводит к интенсивному трению между частицами грунта.

"При работе бульдозера возникают следующие силы: сила сопротивления резанию грунта Рр, сила сопротивления внедрению рабочего органа в грунт Рп, сила трения грунта призмы волочения о грунт Рпр, сила трения режущей кромки отвала по грунту Р.,Р1, а также сила трения грунта при его перемещении по отвалу Р.гр2. Сумма всех составляющих этих сил, направленная по оси движения бульдозера, должна быть меньше силы тяги по сцеплению Тсц.

Производительность бульдозера зависит от формы отвала, длины транспортирования, свойств грунта (песок или глина), работы под уклон или на подъем. При работе под уклон уменьшается сопротивление перемещению призмы волочения и одновременно увеличивается сила тяги. Это позволяет повысить толщину срезаемого слоя и объем перемещаемого грунта, и наоборот, при работе на подъем производительность резко падает. Сопротивление перемещению бульдозера возрастает с увеличением призмы волочения. Поэтому целесообразно срезать слой переменного сечения в начале глубиной на 25—30% больше, чем в конце.

Формирование призмы волочения происходит на 5—7 м пути. Срезание грунта обычно производят на первой и второй передачах, а перемещение на первой и третьей. В процессе перемещения часть грунта

призмы волочения высыпается за пределы отвала. Эти потери грунта значительно влияют на производительность. Для несвязных грунтов они составляют 6—7% на каждый 1 м

перемещения бульдозера, а для связных грунтов — 2,5-3,2%. Потери уменьшаются почти в два раза, если одновременно работают два бульдозера, устанавливаемые один от другого на расстоянии 0,25—0,3 м для грунтов I и II категории и до 0,5 м для грунтов III категории. При такой работе производительность увеличивается на 10—15%.

Перемещение грунта в два или три этапа повышает производительность, если перемещение ведут в два или три этапа, но сначала грунт перемещают на половину или одну треть пути. На этом промежуточном этапе накапливают 100—200 м3 грунта, а затем перемещают его дальше. При таком способе грунт меньше теряется и производительность возрастает на 5—10%.

Для сокращения времени холостого хода при расстояниях за 30— 50 м холостой ход целесообразно производить на максимальной скорости обратного хода, при этом выигрывается время, которое шло бы на разворот бульдозера. При больших расстояниях холостой ход производят движением вперед.