- •Лекція №44 з дисципліни: «Будівельне матеріалознавство»

- •1. Особливості утворення в'яжучих речовин органічного походження та їхня класифікація.

- •2. Бітумні в'яжучі речовини, їх властивості.

- •3. Дьогтьові в'яжучі речовини.

- •4. Асфальто- та дьогтьобетони.

- •Контрольні запитання

- •Література

- •Лекція №45 з дисципліни: «Будівельне матеріалознавство»

- •1. Характеристика матеріалів на основі бітумних та дьогтьових в'яжучих речовин

- •1. Характеристика матеріалів на основі бітумних та дьогтьових в'яжучих речовин.

- •2. Довговічність матеріалів на основі бітумів та дьогтів і екологічні проблеми, пов'язані з використанням їх.

2. Довговічність матеріалів на основі бітумів та дьогтів і екологічні проблеми, пов'язані з використанням їх.

Органічні в'яжучі речовини, в тому числі бітумні та дьогтьові, не можна вважати за екологічно безпечні матеріали, враховуючи їхню пожежонебезпечність та виділення токсичних речовин під час нагрівання та старіння. З цієї точки : зору особливо небезпечними є дьогті, які містять феноли (карболову кислоту).

Старіння бітумних та дьогтьових матеріалів пов'язане з протіканням окислювальних процесів під впливом повітря, теплоти, сонячного світла, а особливо ультрафіолетового випромінювання.

При дії вітру має місце швидке вимерзання води, яке супроводжується зростанням крихкості та кількості мікропор і тріщин у структурі матеріалів. Зі збільшенням у складі бітумів сполук, що містять кисень, азот та сірку, стабільність матеріалів на його основі зменшується.

Поряд з вищенаведеними причинами старіння бітуму, крім окиснення також треба виділити синерезис та емульгування.

Синерезис — це самозагущення бітумних мас внаслідок структурних перетворень, що відбуваються під впливом сил тяжіння та навантаження. З бітуму починає поступово виділятися рідка фаза (масла та смоли), яка потім або сорбується мінеральними компонентами, або виступає на поверхні у вигляді «масляних» плям. У першому випадку має місце деяке зміцнення покриття та підвищення його жорсткості, а у другому - у верхніх шарах покриття з'являються пластичні і формації.

Емульгування пов'язане з наявністю у компонентах суміші поверхнево-активних речовин або домішок глини та вапна. Частковий перехід бітуму в емульгований стан призводить до зниження адгезійних властивостей та деякого розшарування матеріалу. Якщо зміни, що виникли під впливом температурних факторів, можуть бути тимчасовими та носити зворотний характер, то синерезис та емульгування призводять до незворотних змін та обумовлюють погіршення якості асфальтобетонів.

Завдяки складності та високому ступеню полімеризації сполук, які входять до складу бітумів, вони мають відносно високу кислотостійкість. Проте при тривалій дії концентрованих розчинів мінеральних кислот бітумні матеріали руйнуються.

Рыбьев И. А. Асфальтовые бетоны. - М.: Высш. шк., 1969. - 245 с.

Гун Р.Б. Нефтяные битумы.- М.: Хімія, 1973.- 429 с.

Дорожный асфальтобетон / Под ред. Л.Б. Гезенцвея.- М.: Транспорт, 1976 -334 с.

Бурмистров Г.Н. Кровельные материалы - М.: Стройиздат, 1980 - 145 с.

Печеньш Б.Г. Долговечность битумных и битумно-минеральных покрытий М.: Стройиздат, 1981 - 123 с.

Грудников И.П. Производство нефтяных битумов - М.: 1983 - 187 с.

Рыбьев И.А. Технология гидроизоляционных материалов - М.: Высшая шк., 1984 - 307 с.

Гезенцвей Л.Б. Производство нефтяных битумов - М.: 1985 - 446 с.

Бородин В.Н. Производство рулонных битумных материалов - М.: 1987 - 278 с.

Ю.Микульский В.Г. и др. Современные кровельные материалы /Под ред. К.Н. Попова - М.: МГСУ, 1998 - 215 с. П. Братчун В.И., Золотарев В.А. Модифицированные дегти и дегтебетоны повышенной долговечности —Макеевка, 1998 — 226 с.

11.7. Визначення технічних характеристик бітумних та дьогтьових матеріалів

Основними характеристиками бітумних матеріалів, за якими визначають їхню марку (ГОСТ 11501) є в'язкість (твердість), розтяжність (дуктильність) та температура розм'якшення. Також можуть бути визначені температура спалаху, температура крихкості, розчинність тощо.

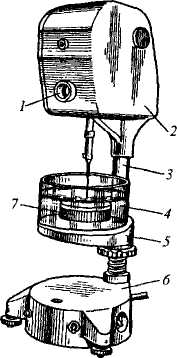

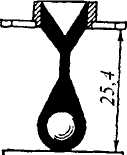

В'язкість рідких бітумів (ГОСТ 11955) визначають за допомогою стандартного віскозиметра за часом витікання проби крізь отвори діаметром 5 або 10 мм при постійній температурі (30 або 50°С). Для напівтвердих та твердих бітумів (ГОСТ 11501) ця характеристика визначається з використанням приладу, який називається пенетрометром (рис. 11.3).

Твердість (в'язкість) оцінюють за глибиною занурення голки у спеціально підготовлений зразок при Т=25°С або Г=0°С у градусах пенетрації (1 градус відповідає 0,1 мм).

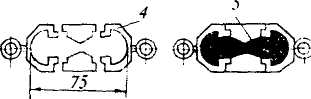

Пластичність в'язких бітумів пов'язана з їхньою розтяжністю (ГОСТ 11505), яка оцінюється за видовженням зразків бітуму у вигляді «вісімки» стандартної форми й розмірів за допомогою дуктилометра (рис. 11.4).

Р ис.

11.3. Автоматичний пенетрометр для

визначення в'язкості бітуму: 1 - окуляр

для спостереження за відліками; 2 -

автоматичний пристрій для заглиблені

голки в бітум; 3 — голка зі стрижнем; 4 —

кристалізатор з водою; 5 — столик для

встановлення проб; 6 — підставка; 7 —

ванночка з бітум%м

ис.

11.3. Автоматичний пенетрометр для

визначення в'язкості бітуму: 1 - окуляр

для спостереження за відліками; 2 -

автоматичний пристрій для заглиблені

голки в бітум; 3 — голка зі стрижнем; 4 —

кристалізатор з водою; 5 — столик для

встановлення проб; 6 — підставка; 7 —

ванночка з бітум%м

Рис. 11.4. Дуктилометр для визначення розтяжності бітуму: 1 — черв'ячний гвинт; 2 — возик; 3 — електродвигун; 4 — латунна збірна форма;

5 - бітум

Показником розтяжності бітуму є значення деформації шийки зразка в мо мент розриву, виражене в сантиметрах. Це випробування виконують при швид кості розтягування 5 см/хв і температурах 25 та 0°С.

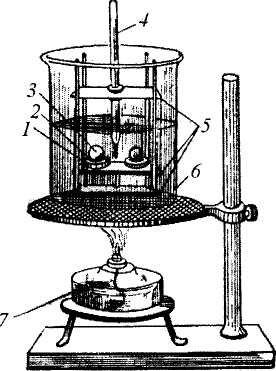

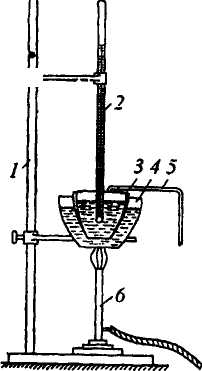

Температура розм 'якшення характеризує верхню температурну границю зас тасування бітуму. Вона визначається (ГОСТ 11506) з використанням прилад: «кільце та куля» («КіК») (рис. 11.5).

Прилад складається з трьох металевих пластинок, які жорстко закріплені одна від одної на заданій відстані. В середній пластині є отвори, в які вставляються латунні кільця з пробами бітуму. При нагріванні бітум поступово розм'якшується і деформується. Температура, при якій деформований бітум під дією маси кульки зіткнеться з нижнім диском приладу, береться за температуру розм'якшення (рис. 11.6, б). Якщо температура розм'якшення бітуму буде вища за 80°С, тоді прилад заповнюється не водою, а гліцерином.

Температуру спалаху бітумів (ГОСТ 4333) визначають для встановлення безпечного технологічного режиму розплавлення їх та змішування з наповнювачами.

Рис. 11.5. Прилад «кільце та куля» для визначення температури розм'якшення бітуму:

1 — латунні кільця; 2 — бітум; 3 — сталева кулька; 4 — термометр; 5 — металеві пластини;

6 — термостійкий стакан; 7 — спиртівка

— термостійкий стакан; 7 — спиртівка

б

Рис. 11.6. Положення кулі на приладі «кільце і куля»: а ~ початкове; б- кінцеве

ля

визначення температури спалаху

використовують стандартний поиляя

(рис. 11.7), який складається з двох тиглів

(внутрішнього та зовнішнього)

ля

визначення температури спалаху

використовують стандартний поиляя

(рис. 11.7), який складається з двох тиглів

(внутрішнього та зовнішнього)

запальний

пристрій; 6 — газовий пальник

Розплавлений бітум з очікуваною температурою спалаху до 210°С наливають у внутрішній тигель, щоб рівень його був на 12 мм нижче краю тигля. Зовнішній тигель нагрівають полум'ям газового пальника. Температуру, зафіксовану в момент появи синього полум'я над поверхнею бітуму, вважають за температуру його спалаху.

Випробування покрівельних та гідроізоляційних матеріалів передбачає визначення таких показників, як зовнішній вигляд, лінійні розміри, міцність при розтягу, відносне подовження, гнучкість, водопоглинання, водонепроникність, теплостійкість та температура крихкості.

Рулонні матеріали перед перевіркою повинні бути попередньо витримані не менше 10 годин при Г=20+5°С.

При оцінці зовнішнього вигляду звертають увагу на маркування, пакування, рівномірність розподілу посипки, наявність або відсутність злипання, дір, тріщин, розривів та складок.

Випробування міцності при розтягу бітумних та бітумно-полімерних матеріалів виконують з використанням трьох зразків-стрічок розмірами 250x50 мм, вирізаних в поздовжньому напрямку, а безосновних матеріалів - зразків-лопаток, типи та розміри яких наведено у відповідних нормативних документах. Випробу-

вання проводять на розривній машині. Для визначення умовної міцності і відносного подовження, фіксують силу і відстань між захватами в момент розриву. При наявності в машині шкали деформації фіксують також подовження зразка. Умовну міцність, Па, розраховують за формулою

К =

де Рр — розривна сила, Н; Ь — ширина зразка лопатки, м; /г0 — середнє значення товщини зразка-лопатки на робочій ділянці, м.

Відносне подовження (є) обчислюють за формулою

![]()

де /] — відстань між встановленими мітками на початку випробування, мм; /2 - відстань між захватами у момент розриву, мм.

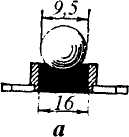

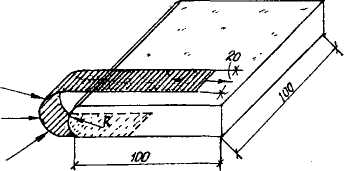

Гнучкість рулонного матеріалу оцінюють за відсутністю (в окресленому інтервалі температур) тріщиноутворення або розшарування при його згинанні. Цей показник визначають на випробувальному брусі, виготовленому з деревини або пластмаси, який має з однієї сторони закруглення радіусом К. (рис. 11.8). Його величина визначається нормативними документами на конкретну продукцію.

Рис. 11.8. Схема випробування для визначення гнучкості

Випробування виконують на трьох зразках розмірами 150x20 мм, вирізаних у поздовжньому напрямку. Гнучкість може бути визначена при позитивних, від'ємних температурах та при Г=0°С.

Після витримування зразків при відповідній температурі на протязі окресленого часу їх прикладають до рівної поверхні бруса нижнім боком так, щоб до нього прилягало не менше 0,25 довжини зразка. Вільний кінець зразка вигинають протягом 5 с навкруги закругленої частини бруса до досягнення іншої рівної поверхні (рис. 11.8).

Вважають, що зразок витримав випробування, якщо на його лицьовому Є ці відсутні тріщини та немає ознак розшарування.

Водопоглинання рулонних матеріалів з пилоподібною посилкою визначак на трьох зразках, а з крупнозернистою або лускоподібною - на шести розмірі 100x100 мм. Для матеріалів останнього типу готують здвоєні зразки, які скле ють між собою. Підготовлені зразки зважують (т^, далі занурюють на 1 хв у п судину з водою, після чого виймають, витирають фільтрувальним папером пр тягом 30...60 с і зважують (т2).

Потім зразок ще раз занурюють у воду і розміщують так, щоб шар води н ним був не менше 50 мм. Час витримування зразків наведено у нормативних д кументах на конкретний вид продукції. Водопоглинання (\¥) обчислюють за фс мулою

тх

де т і — маса сухого зразка, г; т2 — маса зразка після витримування у воді 1 з г; /и3 — маса зразка після витримування у воді заданий час, г. ,

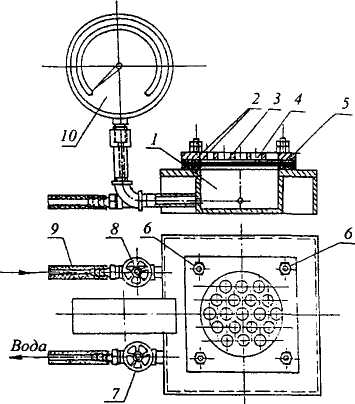

Рис. 11.9. Схема визначення водонепроникності рулонних матеріалів: 1 - робоча камера; 2 - гумові прокладки; 3 - зразок; 4 - контактна сітка; 5 - притиі кувальна плита; 6 - гвинти; 7,8 - крани; 9 - гумова трубка для з'єднання з трубопров

дом; 10 — манометр

Випробування проводять на трьох зразках розмірами 150x150 мм при тиску води 0,3 МПа. У верхню частину робочої камери кладуть гумову прокладку, потім зразок посилкою донизу, а далі - другу гумову прокладку. Зверху встановлюють контактну сітку, закривають плитою і щільно притискують гвинтом. За допомогою спеціальної системи встановлюють тиск, величина якого наведена у нормативних документах. Вважають, що зразок витримав випробування, якщо на його внутрішній поверхні відсутні ознаки просочення води.

Додаткова література до глави 11