- •Введение

- •Концентрационные границы зажигания

- •6. Классификация газогорелочных устройств. Способы сжигания топлива

- •Допустимые уровни звукового давления и шума

- •Предельно допустимое содержание оксидов углерода (со)

- •И температуре не более 1400 с

- •4 1 2 3 Воздух

- •Формулы расчета

- •Углерода и однокомпонентных газов при стехиометрических условиях

- •Газов при нестехиометрических условиях

- •Цепных реакций горения

- •Способы сжигания топлива

- •Деталям и системам автоматизации газогорелочных устройств

- •Газогорелочных устройств

- •Средняя теплоемкость газов и воздуха, кДж/м3 к

- •Зависимости химического состава продуктов сгорания от коэффициента расхода первичного воздуха, 1

- •Основы теории горения и детонации

4 1 2 3 Воздух

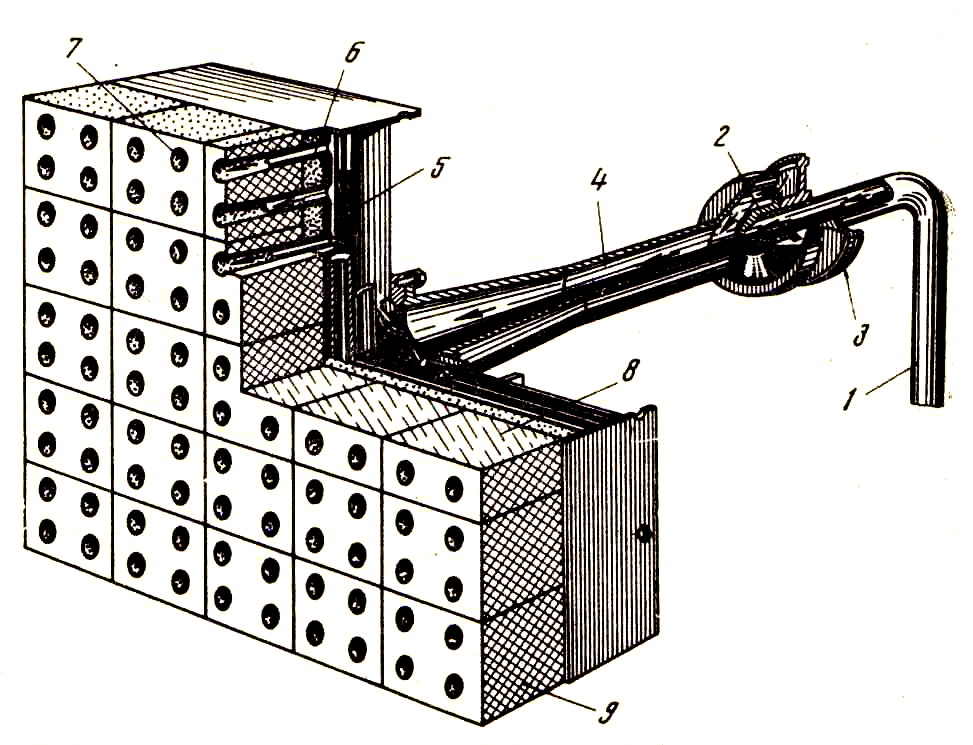

Рис. 5. Диффузионная горелка без принудительного смешения для сжигания газа в слое окатышей:

1 – подвод газа; 2 – газовый коллектор; 3 – дутьевая камера (воздуховод); 4 – обжиговая тележка

Газогорелочное устройство на рис. 5 предназначено для сжигания природного газа с номинальным расходом 350 м3/ч при установке горелок под слоем в дутьевых камерах. Оно представляет сварную конструкцию из труб диаметром 89–159 мм с отверстиями для выхода газа под углом 45 и 90 к направлению движения воздушного потока. Давление воздуха в дутьевых камерах составляет около 6 кПа. Смесь природного газа и воздуха образуется при весьма существенных избытках воздуха: = 3,5 – 7,0.

Газовоздушная смесь фильтруется через слой со скоростью 0,3–0,5 м/с. Ее воспламенение происходит в так называемой «донной постели». Затем зона горения перемещается в верхние горизонты слоя. Особенностью работы этих горелок является отсутствие контроля за перемещением зоны горения в слое окатышей.

Нормальный режим эксплуатации таких горелок характеризуется отсутствием воспламенения газа под колосниками, т.е. до входа газовоздушной смеси в слой. Воспламенение газа может происходить при снижении давления воздуха и нарушении газопроницаемости слоя. Этот режим контролируется датчиками, расположенными в дутьевых камерах. Однако в условиях значительной запыленности воздушного потока этот контроль затруднен. При эксплуатации этих горелок также наблюдаются трудности, связанные с герметизацией дутьевых камер.

Двухпроводные диффузионные горелки без предварительного смешения. В двухпроводных горелках без предварительного смешения газ и воздух смешиваются вне пределов горелки и сгорают в растянутом диффузионном факеле. Эти горелочные устройства отличает от ранее рассмотренных только одна конструктивная де-таль – наличие организованного подвода воздуха под давлением непосредственно в корпус горелки, поэтому такие диффузионные горелки часто называют двухпроводными горелками без предварительного смешения. Однако это отличие принципиально не отражается на процессах смесеобразования и горения газовоздушной смеси, так как оба процесса, как и в горелках с подводом в корпуса только газа, протекают одновременно и носят диффузионный характер.

По ГОСТ 17357-71 подача воздуха на горение является самостоятельным классификационным признаком и осуществляется шестью способами. Согласно ГОСТу, все рассмотренные ранее горелки относятся к устройствам, в которые воздух подается за счет разрежения или конвекцией. Исключением является горелка для сжигания газа в слое окатышей конструкции ВНИИМТ-УПИ, в которую воздух нагнетается из дутьевой камеры. Согласно ГОСТу, эту горелку по способу подачи следует отнести к горелкам с принудительной подачей воздуха без предварительного смешения, несмотря на то, что воздух подается не в корпус горелки, а к выходным отверстиям газовых труб. Наличие подводов газа и воздуха к корпусу горелок может являться только внутригрупповым отличительным классификационным признаком.

Все горелки без предварительного смешения относятся к диф-фузионным горелкам независимо от отличий физического механизма диффузии в ламинарных и турбулентных потоках. Основными достоинствами диффузионных горелок являются:

– весьма высокие пределы регулирования, так как в их конструкциях исключена возможность проскока пламени внутрь горелки;

– возможность достаточно высокого подогрева газа и воздуха, ограниченного только стойкостью подводящих трубопроводов и опасностью термического разложения газа;

– удаление области высоких температур от футеровки и примыкающих к ней металлических частей горелки, повышающее стойкость горелки и горелочного туннеля, особенно при сжигании газа с высокой теплотой сгорания;

– отсутствие внутреннего смешения, позволяющее значительно уменьшить габариты горелки с высокой тепловой мощностью;

– быстрый и простой переход с одного вида топлива на другой, а также более устойчивое горение при колебаниях теплоты сгорания газа и температуры подогрева компонентов сгорания.

Диффузионные горелки без предварительного смешения име-ют и недостатки: необходимо регулировать соотношение расхода газа и воздуха, повышать коэффициент расхода воздуха, затрачивать электроэнергию на подачу воздуха, обслуживать воздухопроводы с запорным и регулирующим оборудованием. Эти недостатки компенсируются простотой и надежностью горелок, широкими возможностями по рекуперации тепла уходящих газов и т.д., поэтому горелки без предварительного смешения широко используют в различных теплотехнических объектах. Их используют, прежде всего, в тех случаях, когда необходимо обеспечить концентрированный подвод тепла с помощью небольшого числа крупных горелок, используя в полной мере все перечисленные достоинства горелок. Однако при этом следует иметь в виду, что горелкам без предварительного смешения необходим достаточный объем для развития факела.

Расчет горелок без предварительного смешения с организованной подачей через подвод воздуха заключается в определении характерных размеров проходных сечений и скорости в них газа, воздуха и газовоздушной смеси. Опыт работы и результаты исследований горелок показывают, что скорость истечения газа не должна превышать 80–100 м/с. Этой скорости природного газа при отсутствии его подогрева соответствует давление перед горелкой не более 6 кПа. Давление коксового и доменного газов по условиям газового баланса металлургических заводов обычно не превышает этой величины.

Для получения максимально длинного факела скорости газа и воздуха нужно принимать равными или мало отличающимися друг от дуга. Как правило, скорость воздуха принимают меньше, чем скорость газа, и равной 40–60 м/с, что соответствует давлению перед горелкой 1–2,5 кПа, а воздуха с температурой 400 С – 0,5– 1 кПа. Эти значения давления полностью отвечают возможностям дутьевых средств. При максимальных расходах газа и воздуха, подаваемых в горелку, скорость газовоздушной смеси составляет 25–30 м/с.

Скорости газа и воздуха в трубопроводах перед входом в горелку и ее входных сечениях принимают 8–10 м/с для воздуха и 10– 15 м/с для газа. При повышенном давлении газа или воздуха их скорости в трубопроводах могут быть увеличены до 18–20 м/с, чтобы использовать избыток давления и уменьшить диаметры трубопроводов. Если давление газа или воздуха недостаточно, то для уменьшения потерь давления скорости в трубопроводах следует принимать 5–7 м/с. Скорость газа внутри горелки до сопла может быть принята 20–25 м/c.

Из газогорелочных устройств без предварительного смешения наибольшее распространение получили самые простые и надежные горелки типа «труба в трубе», которые применительно к данному классу часто называют двухпроводными. К достоинствам этих горелок также относится возможность работы в широком диапазоне регулирования соотношения расходов газа и воздуха.

Институтом «Стальпроект» разработаны и нормализованы три серии горелок типа «труба в трубе»: малой тепловой мощности – серия «М», средней тепловой мощности – серия «С» и большой тепловой мощности – серия «Б». Каждая серия имеет два исполнения: для газов с высокой теплотой сгорания Qнр = 10 – 35 МДж/м3 – исполнение «В» и для газов с низкой теплотой сгорания Qнр = = 3,5 – 10 МДж/м3 – исполнение «Н». Конструкция горелок позволяет использовать газ и воздух, нагретые до 400 С. Рекомендуемое максимальное давление газа перед горелкой составляет 6 кПа, минимальное – 0,1 кПа.

Обозначение горелок состоит из букв и цифр. Первая буква («Д») – общая для всех горелок типа «труба в трубе». Она обозначает то, что горелка является дутьевой, т.е. горелкой с принудительной подачей воздуха. Вторая буква («В» или «Н») обозначает один из двух вариантов исполнения горелки, а третья буква («М», «С» или «Б») – одну из трех серий горелки. Цифры в обозначении горелки относятся к двум основным газодинамическим типоразмерам. Первая цифра в обозначении горелки соответствует диаметру носика горелки, мм, вторая – диаметру газового сопла, мм. Например, обозначение самой «маленькой» горелки типа «труба в трубе» ДВМ 20/4 обозначает: дутьевая горелка типа «труба в трубе» малой тепловой мощности для газа с высокой теплотой сгорания, имеющая диаметр носика 20 мм и диаметр газового сопла 4 мм. Самой «большой» горелкой этого типа является горелка ДНБ 425/200 большой тепловой мощности с низкой теплотой сгорания, имеющая носик, выходное сечение которого выполнено с диаметром 425 мм, и газовое сопло с выходным диаметром 200 мм.

Горелки типа «труба в трубе» малой, средней и большой тепловой мощности отличаются по размерам и конструктивному исполнению, а горелки для газов с высокой и низкой теплотой сгорания – соотношением проходных сечений для воздуха и газа. Однако номинальное их деление является условным, поскольку при определенных соотношениях давлений и температур подогрева газа и воздуха, теплоты сгорания газа и коэффициента расхода воздуха тепловая производительность горелки серии «С» может оказаться выше, чем производительность горелки серии «Б», и наоборот, а для сжигания газа с низкой теплотой сгорания может потребоваться горелка исполнения «В».

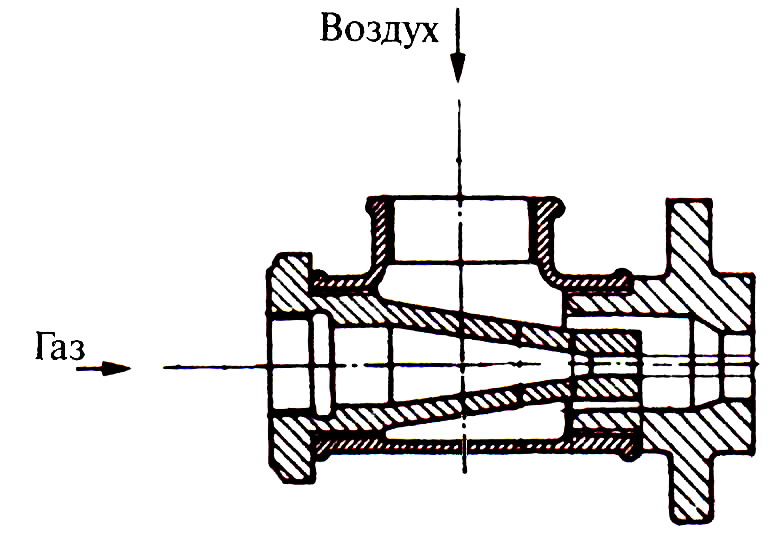

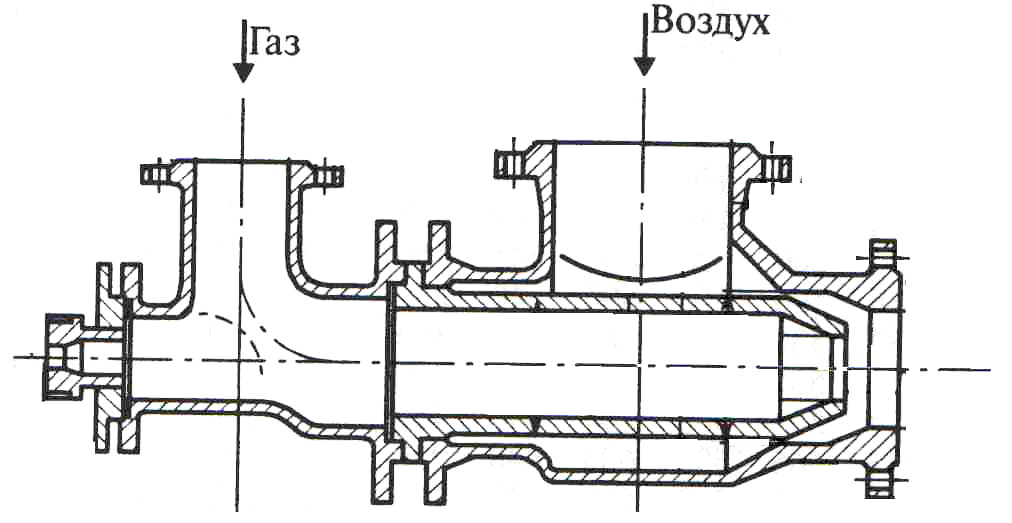

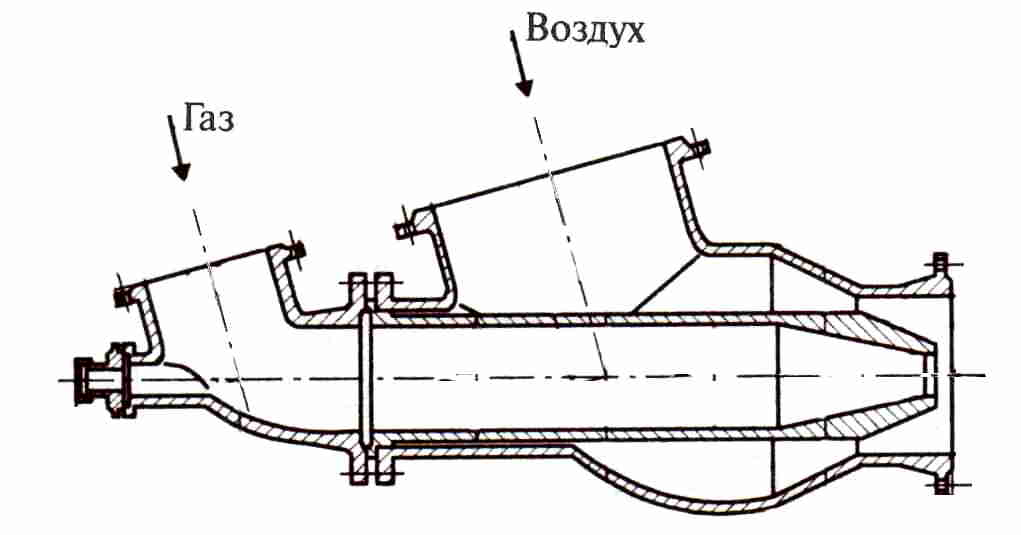

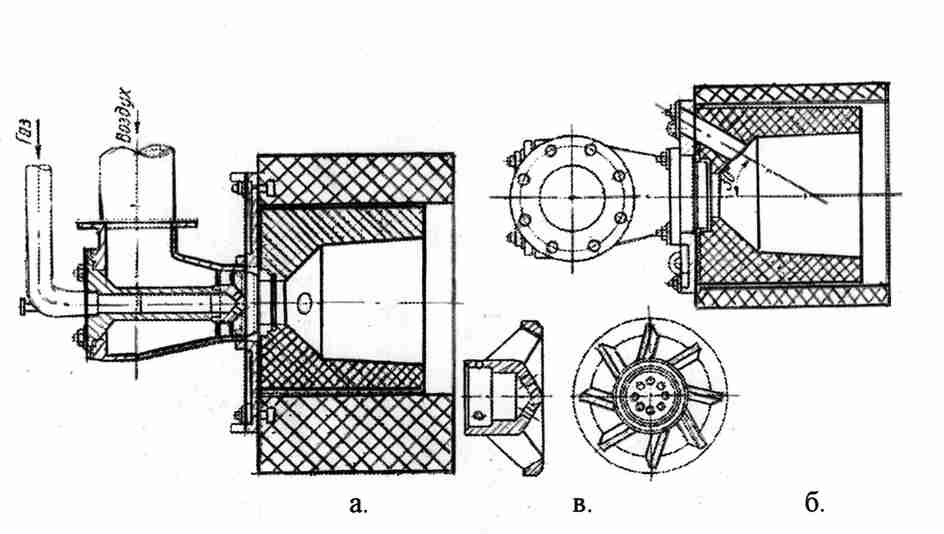

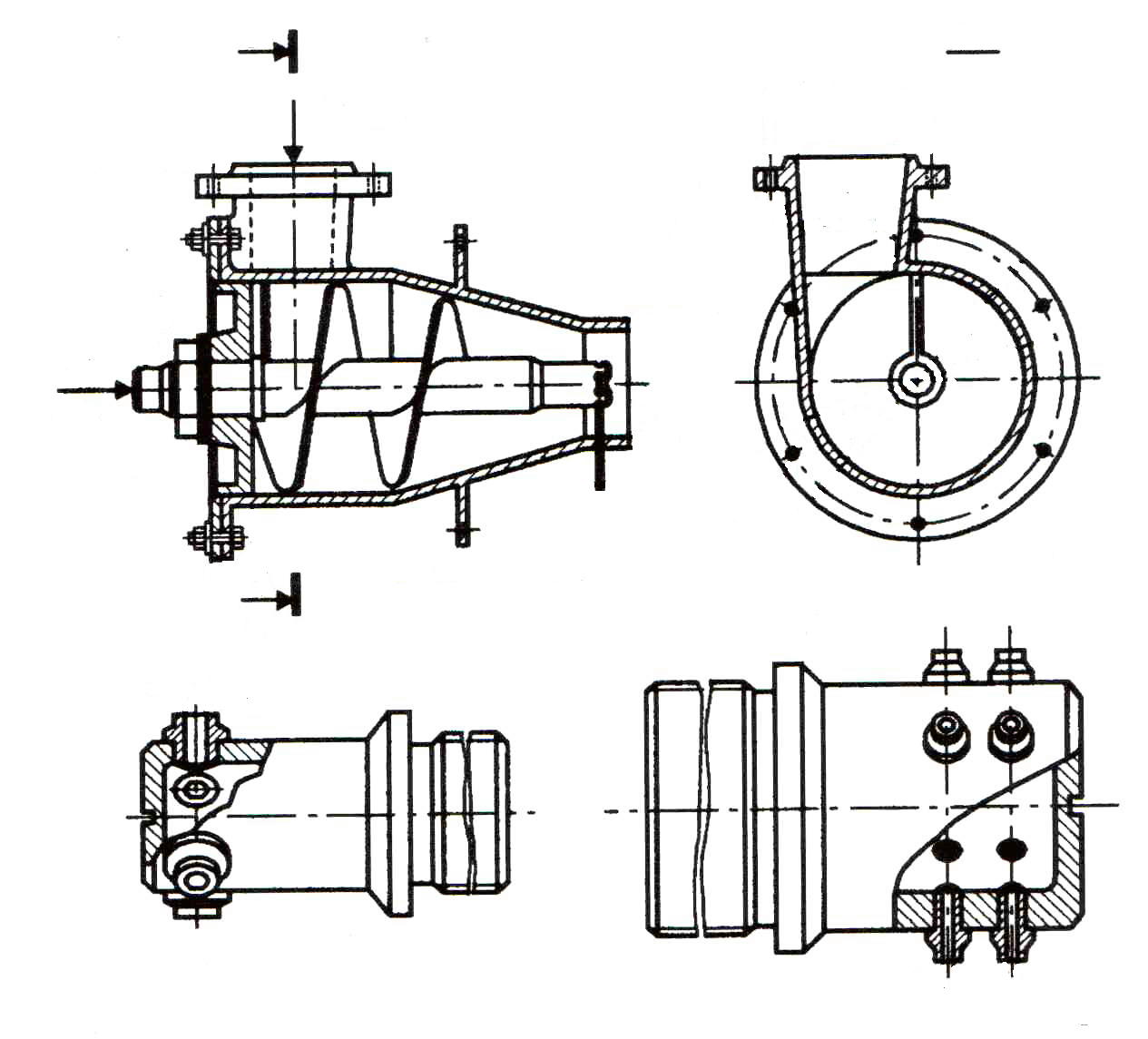

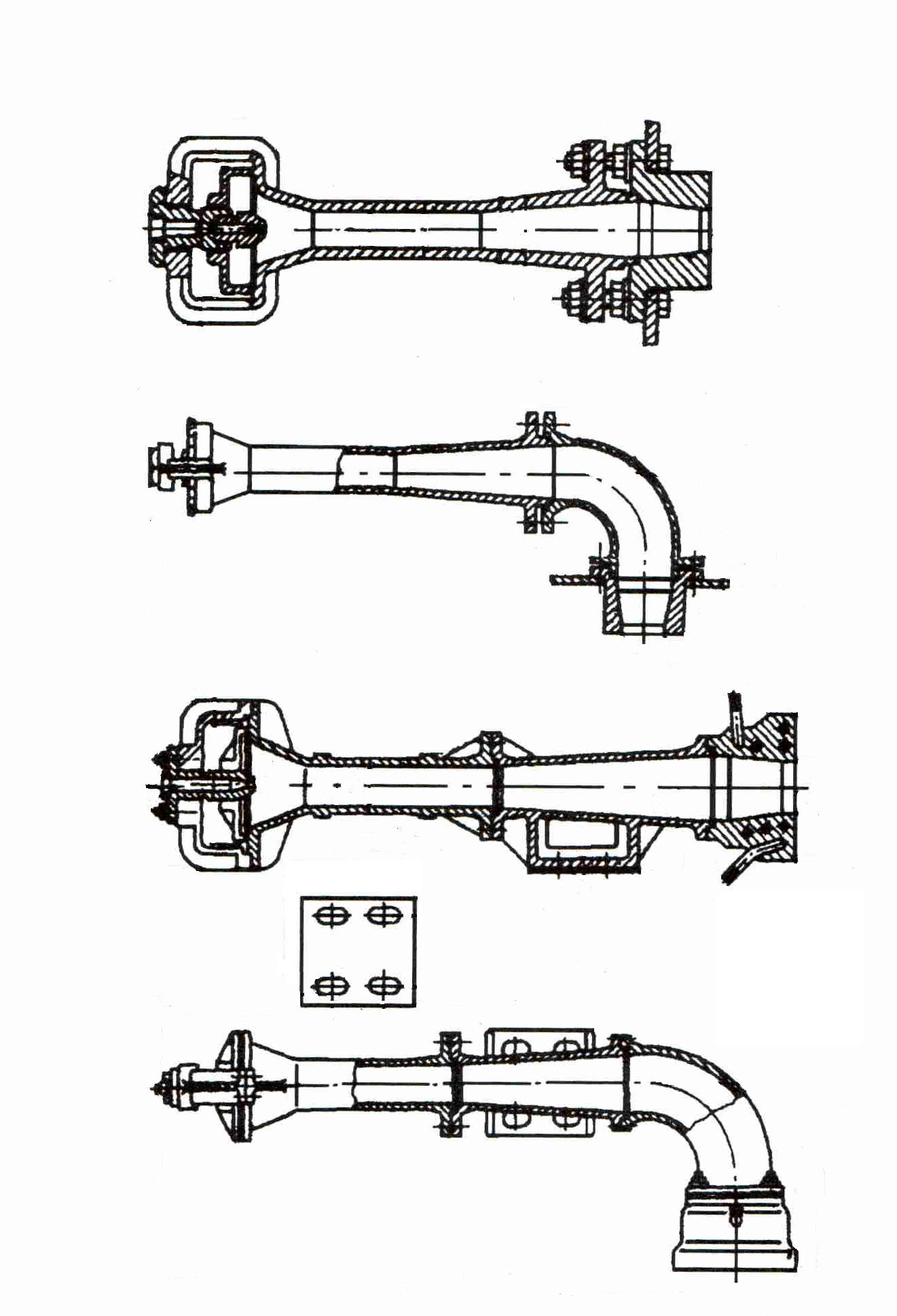

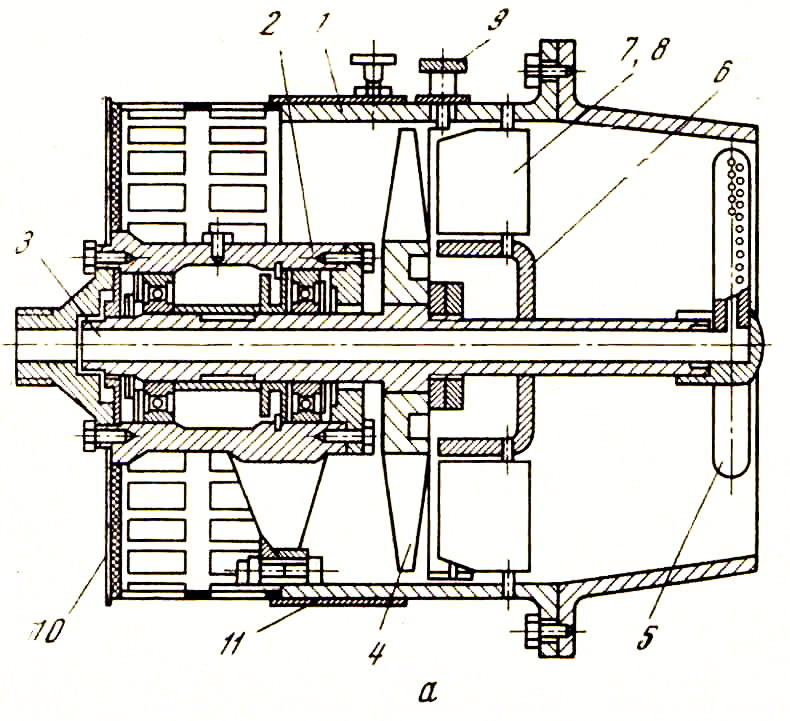

На рис. 6 представлены горелки типа «труба в трубе». Горелки содержат корпус 1 с подводами газа 2, воздуха 3 и газовоздушной смеси 4. Корпусом горелок малой тепловой мощности (рис. 6а) является стандартный тройник, выполненный из ковкого чугуна (ГОСТ 8948-59), в газовый патрубок которого с входной стороны на резьбе вкручен узел для подачи и формирования газового потока, снабженный соплом 6. В выходной патрубок 4 на резьбе вкручен газовоздушный узел 7, содержащий носик горелки 8 и фланец 9, предназначенный для крепления горелки к печи.

а

б

в

Рис. 6. Общий вид горелок типа «труба в трубе»:

а – малой тепловой мощности; б – средней тепловой мощности;

в – большой тепловой мощности: 1 – корпус; 2, 3, 4 – подводы газа, воздуха и смеси; 5 – газовый узел; 6 – сопло; 7 – газовоздушный узел; 8 – носик; 9 – крепежный элемент; 10 – конструктивный узел; 11 – гляделка

Корпуса горелок средней (рис. 6б) и большой (рис. 6в) мощности являются литыми и также выполнены в виде тройников. Горелки средней мощности типа ДНС и все горелки высокой мощности на подаче газа снабжены прямым или поворотным узлом 10 с гляделкой 11.

Из рис. 6 видно, что все три серии горелок типа «труба в трубе» смесительных камер не содержат, а контакт воздуха с газом в их корпусах происходит в газовоздушном узле 7 на очень коротком участке, поэтому процесс смесеобразования в корпусах только начинается, а продолжается в горелочном туннеле либо в рабочем пространстве печи одновременно с горением. Концентрированный охват выходящей из сопла газовой струи периферийным воздухом происходит только в малой мере, хотя и способствует интенсификации горения за пределами корпуса.

Горелки типа «труба в трубе» малой тепловой мощности разработаны в двух исполнениях: ДВМ и ДНМ с шестью типоразмерами, которым соответствует диаметр носика горелки 20–50 мм. На рис. 6а представлена горелка малой тепловой мощности ДВМ с прямым фланцевым присоединением к газопроводу, предназначенная для сжигания газа с высокой теплотой сгорания, а на рис. 6б – горелка средней тепловой мощности ДНС с присоединением газопровода при помощи прямого тройника, предназначенная для сжигания газа и газовых смесей с низкой теплотой сгорания. Корпус обеих горелок – литой. В выходной стороне корпуса расположен фланец для крепления к облицовке печи, а с другой стороны к корпусу болтами крепят узел, содержащий газовое сопло.

Горелки средней тепловой мощности имеют шесть типоразмеров в двух исполнениях, которым соответствует диаметр носика горелки 60–150 мм. Наличие двух исполнений обусловлено тем, что при диаметре газопровода до 2,5 дюймов его присоединяют к горелке на резьбе, а при большем диаметре – поворотным коленом, снабженным гляделкой, предназначенной для визуального наблюдения за работой горелки. На рис. 6б показана установка горелки со вторым исполнением.

На рис. 6в представлена горелка большой тепловой мощности ДВБ с присоединением газопровода при помощи поворотного колена, предназначенная для сжигания газа с высокой теплотой сгорания. Все горелки этой серии выполнены из литых деталей и имеют 10 типоразмеров в двух исполнениях, которым соответствует диаметр носика горелки 200–425 мм. В связи с тем, что горелки большой тепловой мощности в основном предназначены для установки на торцах методических и других нагревательных печей, оси подводов газа и воздуха отклонены от вертикали на 15 для удобства их монтажа на печи.

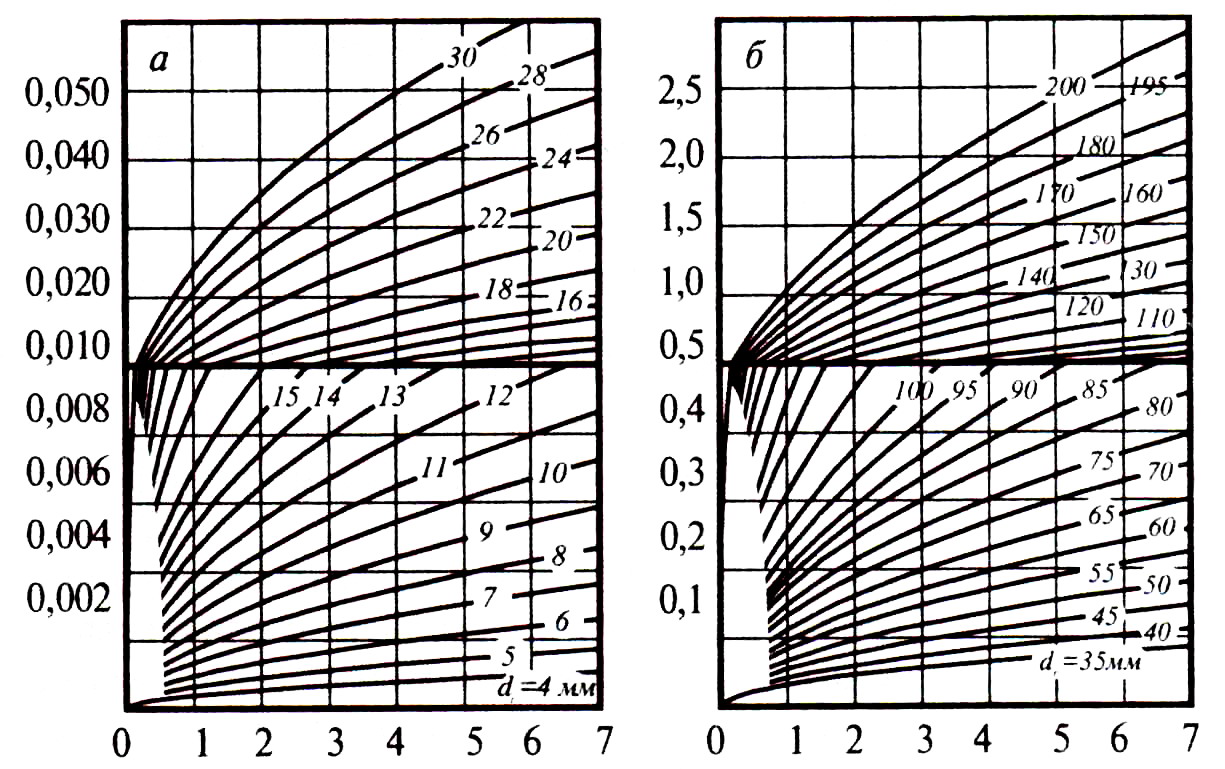

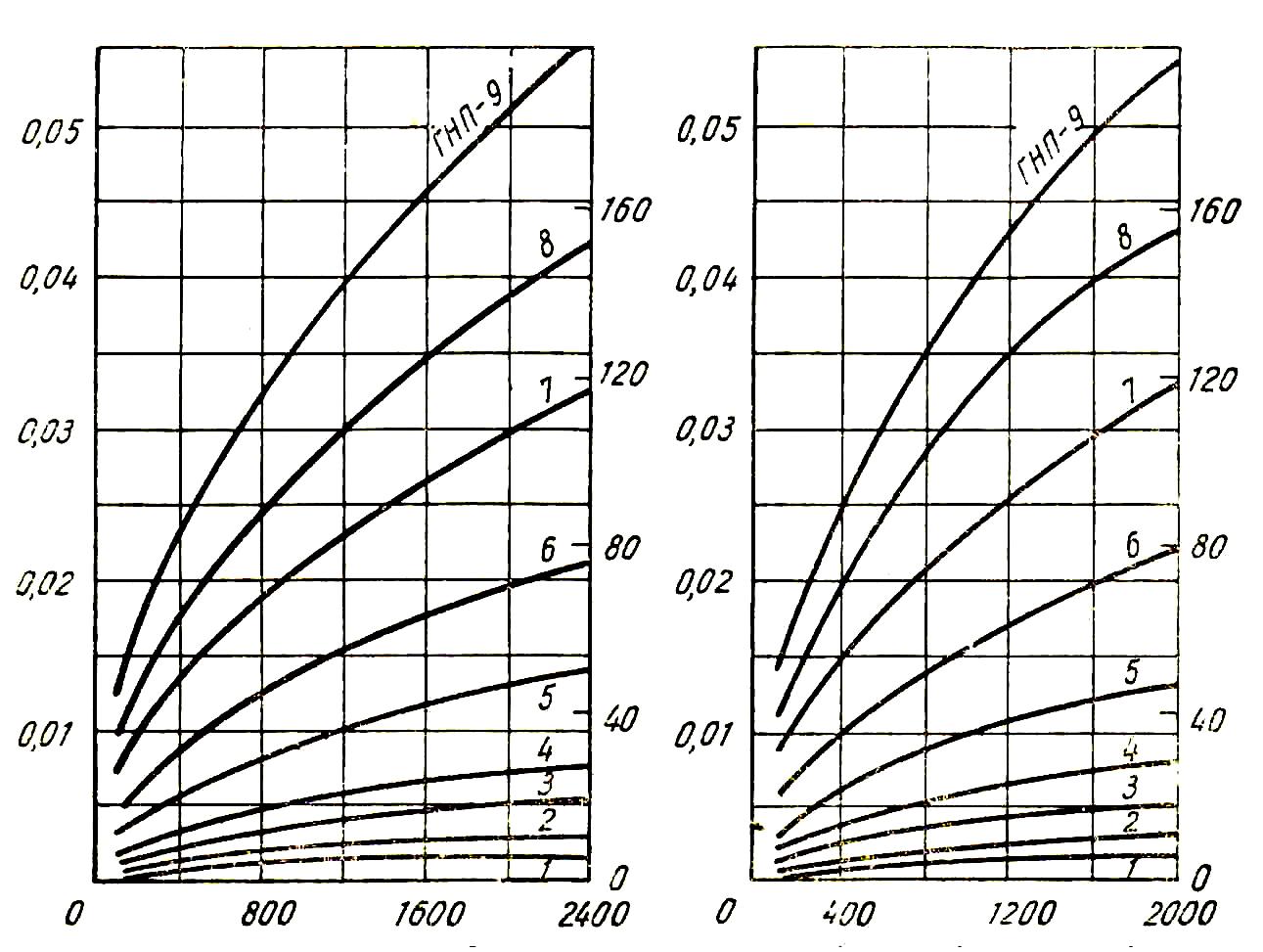

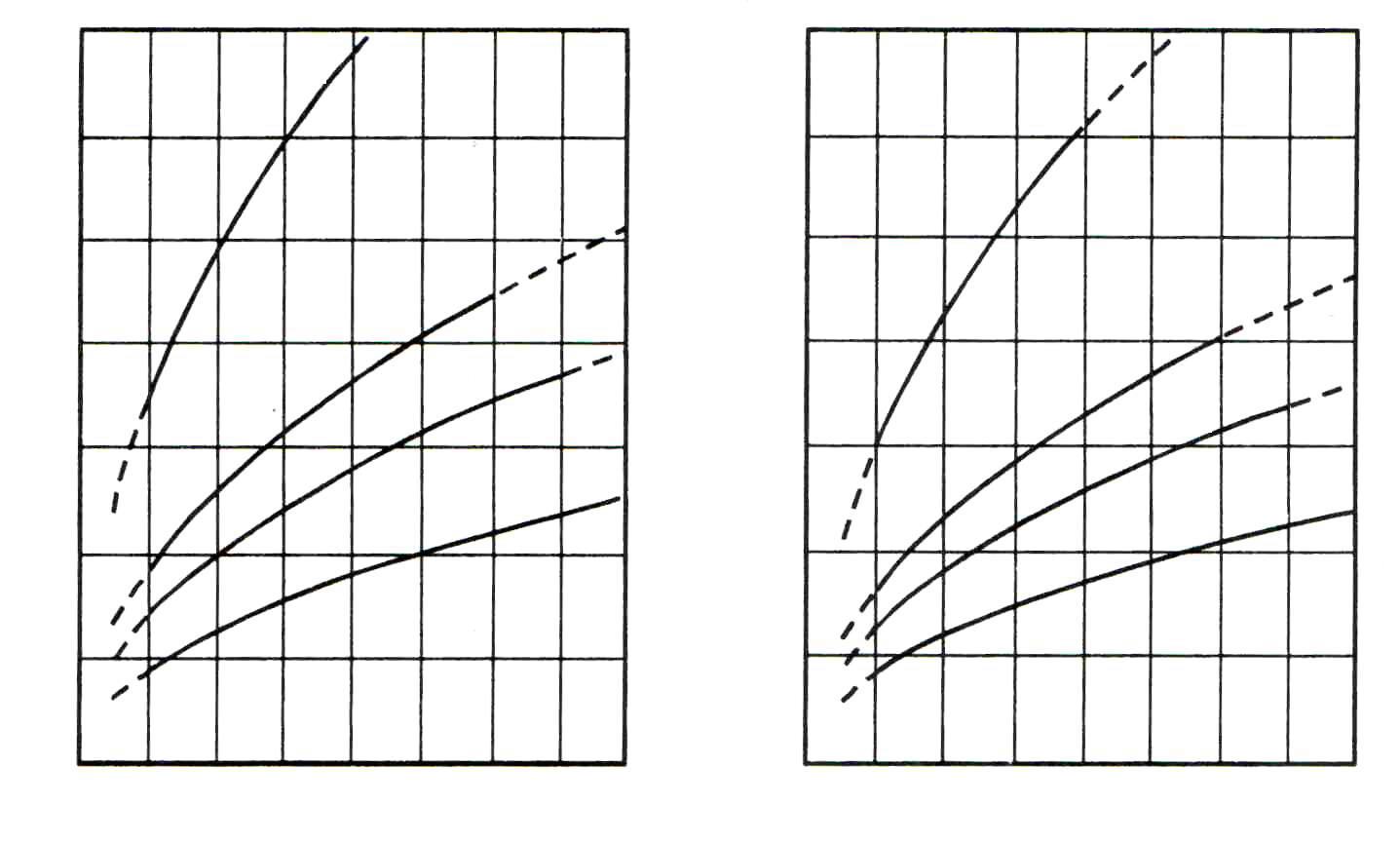

На рис. 7 представлены номограммы для определения пропускной способности горелок типа «труба в трубе» по газу в двух диапазонах диаметров газовых сопел: 4–30 и 35–200 мм. Из них следует, что все горелки типа «труба в трубе» имеют весьма широкие пределы регулирования.

Vг , м3/ч Vг , м3/ч

Давление газа перед горелкой, кПа

б

а

Рис. 7. Пропускная способность горелок по газу для горелок типа «труба в трубе» при различных диаметрах газового сопла:

а – 4–30 мм; б – 35–200 мм

Пропускная способность по газу всего спектра горелок типа «труба в трубе» конструкции института «Стальпроект», включая серии, варианты, исполнения и типоразмеры, при диаметре сопел 4–30 мм изменяется от 1–2 до 220 м3/ч, а при диаметре сопел 35–200 мм – от 100 до 11 000 м3/ч при давлении газа от 0,4–0,5 до 8 кПа. Это качество горелок «труба в трубе» используют на всех нагревательных печах.

Горелки типа «труба в трубе» рассмотренных конструкций позволяют сжигать различные газы и их смеси с коэффициентами расхода воздуха, близкими к стехиометрическим значениям, = = 1,05 – 1,08. При этом содержание оксидов углерода и азота в уходящих продуктах сгорания не превышает ПДК.

Известны и другие конструкции диффузионных двухпроводных горелок, например горелка типа ДШ, которая также разработана и нормализована институтом «Стальпроект» по шести типоразмерам с номинальной мощностью 30–300 кВт. Обозначение горелки состоит из букв и цифр. Буквы обозначают: «Д» – горелка дутьевая, «Ш» – горелка с широким диапазоном изменения коэффициентов расхода воздуха , а цифра соответствует диаметру носика горелки. В горелке типа ДШ сопло выполнено в форме плохо обтекаемого тела, за которым пламя стабилизируется, поэтому горелка обладает повышенной устойчивостью факела. Область применения таких горелок – печи с высокотемпературными и низкотемпературными режимами.

Для реализации столь различных технологических режимов на одной печи необходимо, чтобы газогорелочные устройства, которыми оборудована печь, устойчиво работали как при сжигании газа в условиях, близких к стехиометрическим, так и при существенных избытках воздуха. Именно этим требованиям в полной мере удовлетворяет горелка типа ДШ.

К рассматриваемому виду газогорелочных устройств также относится диффузионная двухпроводная горелка конструкции ВНИИМТ типа ВНИИМТ-Д, где буква «Д» обозначает «длиннопламенная горелка». В серию ВНИИМТ-Д входит десять горелок с тепловой мощностью 0,17–4 МВт. Горелки изготавливают в сварном исполнении и используют при сжигании природного газа с холодным и подогретым воздухом. Горелки прошли государственные испытания и обеспечивают полное сжигание газа при коэффициентах расхода воздуха = 1,05 – 1,08. При этом содержание оксидов углерода и азота в уходящих продуктах сгорания находится в пределах ПДК и ПДН.

8.2. Горелки с частичным предварительным смешением

Горелки с частичным предварительным смешением следует разделять на горелки с незавершенным и организованным предварительным смешением. Горелки с частичным предварительным смешением не содержат подвижных элементов, но могут иметь сменные элементы и, как правило, являются двухпроводными.

Горелки с незавершенным предварительным смешением содержат конструктивные элементы, позволяющие осуществить частичное предварительное смешение газа и воздуха непосредственно в корпусе горелки. Степень смешения газа и воздуха в корпусе горелки при увеличении производительности снижается, что обуславливает переменные значения коэффициентов расхода первичного воздуха 1, поэтому эти устройства часто называют горелками с улучшенным смешением. Это сравнение относится исключительно к горелкам без предварительного смешения.

В горелках с организованным смешением предварительную стадию смешения иногда осуществляют полностью или частично еще до горелок в смесительных камерах, а завершают или проводят в заданных пропорциях расходов газа и воздуха непосредственно в корпусах, используя дополнительные конструктивные элементы. При этом коэффициент расхода первичного воздуха 1 поддерживают постоянным и равным заданному значению. Например, из теории горения известно, что для подавления образования сажистого углерода при сжигании природного газа необходимо обеспечить предварительное смешение с коэффициентом расхода первичного воздуха 1 = 0,40, поэтому в современных конструкциях радиационных труб, где процессы образования сажи проявляют себя наиболее негативно, устанавливают именно такие горелки [14], [21].

Горелки с улучшенным (незавершенным) предварительным смешением. В горелках с незавершенным предварительным смешением используют дробление и закручивание газовоздушных потоков. В отечественной промышленности широкое распространение получила горелка низкого давления конструкции института «Теплопроект» с незавершенным предварительным смешением типа ГНП, в которой закручивают поток воздуха. Эта горелка предназначена для сжигания природного и сжиженного газов и имеет девять типоразмеров, каждый из которых может содержать взаимозаменяемые сопла типов «А» и «В».

Горелка позволяет подогревать воздух, необходимый для сжигания газа, до температуры 500 С. Газ в горелку подают холодным. Горелки изготавливают из литых деталей и закрепляют на печах посредством литых горелочных плит. Обозначение горелок состоит из индекса типа горелок и номера типоразмера. Так, например, обозначение «ГНП-9» следует расшифровывать следующим образом: горелка низкого давления для природного газа девятого типоразмера.

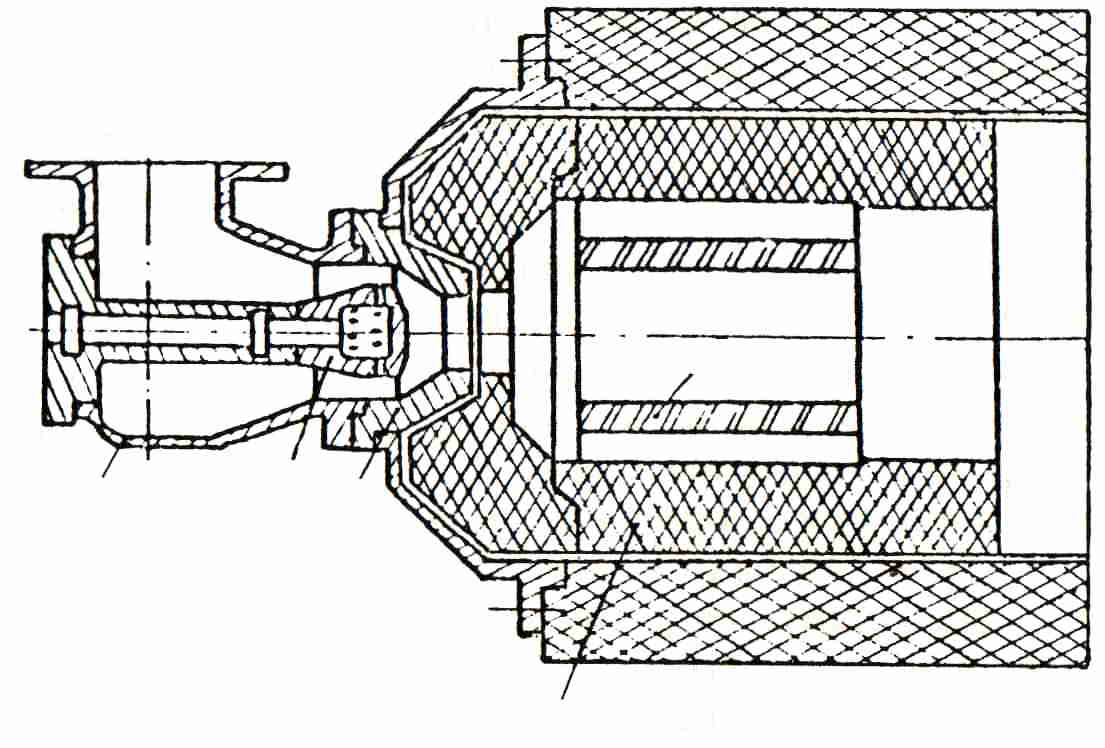

На рис. 8а,б представлена горелка ГНП с многоструйным соплом типа «А», которому соответствует короткая длина факела. В типе «В» для увеличения длины факела используют одноструйное центральное сопло.

Горелка содержит литой корпус 1, в который с торца вкручена головка с цилиндрической трубкой 2. Головка соединена на резьбе с подводом газа 3, а корпус горелки посредством фланца соединен с подводом воздуха 4. Горелка содержит сопловый узел 5 с завихрителем 6. Элементы 5 и 6 выполнены в виде одной цельнолитой детали. Горелка снабжена литым носиком 7, выполненным в виде полого усеченного конуса, соединенным с корпусом посредством болтов. К каркасу печи горелка крепится посредством горелочной плиты 8, имеющей внутреннее отверстие, в которое входит ее носик 7, погруженный в огнеупорный горелочный туннель 9, являющийся стабилизатором горения. Туннель образован из стандартных горелочных камней и является конструктивной частью футеровки 10 печи. Горелка содержит запальный канал с гляделкой 11.

7

9

8

10

11

4

6

4

2

1

5

3

13

12

12

13

а

в

б

Рис. 8. Горелка с незавершенным предварительным смешением

типа ГНП:

а – продольный разрез; б – поперечный разрез; в – сопловый узел; 1 – корпус; 2 – головка с цилиндрической трубкой; 3 – подвод газа; 4 – подвод воздуха; 5 – сопловый узел; 6 – завихритель; 7 – носик горелки; 8 – горелочная плита; 9 – горелочный туннель; 10 – футеровка печи; 11 – запальный канал с гляделкой; 12 – лопатки завихрителя; 13 – периферийные отверстия сопла

В крупном плане сопловый узел 5 горелки представлен на рис. 8в. Как указано выше, узел 5 – цельнолитая деталь, снабженная завихрителем 6, содержащим лопатки 12. Наличие именно соплового узла 5 позволяет горелкам типа ГНП проявить себя в качестве газогорелочных устройств с улучшенным смешением. Завихритель 6 посредством лопаток 12 закручивает воздушный поток, стимулируя его перемешивание с потоком газа еще в корпусе и носике горелки.

Наконечник соплового узла 5 типа «А» является многоструйным и содержит периферийные отверстия 13, выполненные под углом к воздушному потоку, что позволяет существенно уменьшить длину факела и дополнительно улучшить смешение потоков газа и воздуха. Наконечник типа «Б» является одноструйным, и его используют, когда требуется максимально удлинить факел. Сопловые узлы горелок ГНП являются сменными взаимозаменяемыми деталями, позволяющими их заменять, отключая только одно из газогорелочных устройств без остановки печи.

Теплотехнические характеристики факела горелок ГНП при сжигании в них природного газа и их зависимость от режимных параметров подробно исследованы в институте ВНИИМТ [2]. Исследования показали, что основная часть природного газа сгорает в пределах горелочного туннеля. При расстоянии 15 калибров от носика горелки при = 1,05 – 1,10 химическая неполнота сгорания полностью отсутствует. С повышением тепловой нагрузки температура по всей длине факела возрастает, однако положение максимума температур при этом заметно не изменяется. Температура факела для различных типоразмеров горелок ГНП, работающих в геометрически подобных системах при равных тепловых напряжениях топочного объема, также заметно не отличается.

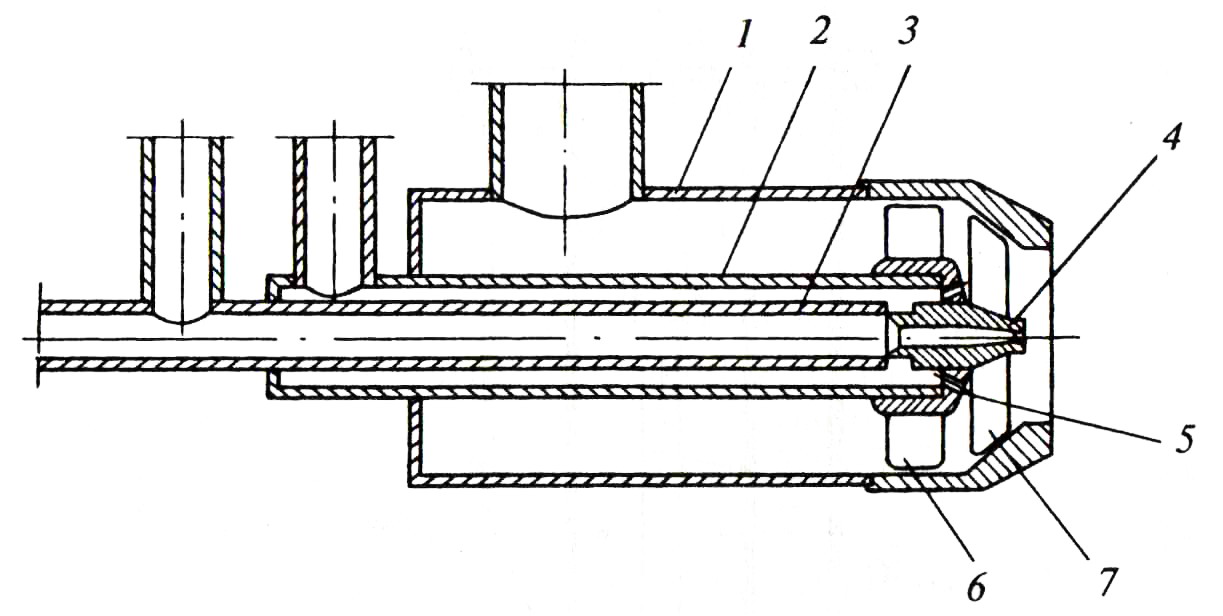

На рис. 9 представлены характеристики горелок ГНП при использовании природного газа для всех типоразмеров. На рис. 9а представлена зависимость пропускной способности по газу от его давления перед горелкой, а на рис. 9б – зависимость давления газа от пропускной способности по воздуху.

Анализ представленных зависимостей показывает, что все девять типоразмеров горелок ГНП имеют весьма широкие пределы регулирования при низких давлениях природного газа и воздуха, что, в частности, облегчает подбор дутьевых средств.

Таким образом, горелки типа ГНП являются стандартным, надежным оборудованием и обеспечивают полное сжигание природного и сжиженного газов при коэффициентах расхода воздуха = = 1,05 – 1,10, близких к стехиометрическим значениям. Содержание оксидов углерода и азота в уходящих газах соответствует действующим ПДК и ПДН.

В п. 4.3 показана целесообразность использования в печах открытого малоокислительного нагрева и оцинкования двухстадийного и постадийного сжигания природного газа, когда на первой стадии природный газ сжигают с существенным недостатком воздуха при коэффициентах 1 = 0,45 – 0,60, а дожигают при общем пропорционировании, соответствующем = 1,05 – 1,10.

Vг,

м3/с

Vг,

м3/с

0,05

0,04

0,03

0,02

0,01

0

800

1600

2400

0,05

0,04

0,04

0,02

0,01

0

400

1200

2000

Давление газа, Па Давление воздуха, Па

а б

Рис. 9. Характеристики горелок типа ГНП

для природного газа:

а – зависимость пропускной способности по газу от давления газа перед горелкой; б – зависимость давления воздуха от пропускной способности по газу

В связи с этим актуальной является задача создания горелок, предназначенных для неполного сжигания природного газа, и эффективных устройств для их дожигания. Первоначально для этой цели использовали горелки ГНП, которые, строго говоря, предназначены для полного сжигания природного газа. Однако априори очевидно, что горелки с улучшенным смешением принципиально удовлетворяют поставленным задачам, так как при использовании ГНП с сопловым узлом типа «А» смешение в их корпусе и горелочном туннеле при существенном недостатке воздуха повышается.

Эксплуатация печей открытого малоокислительного нагрева с горелками ГНП, как указано выше, показала, что горение в них при существенных недостатках воздуха сопровождается образованием сажистого углерода, который периодически необходимо выжигать. Это явление объясняется тем, что предварительное смешение в корпусе горелки и огнеупором туннеле осуществляется при коэффициентах расхода первичного воздуха 1 0,40, поэтому его необходимо повышать.

Для решения этой задачи институтом «Теплопроект» для печей открытого малоокислительного нагрева на базе типоразмеров горелок ГНП-3,4 разработаны два типоразмера горелок ГНП-Б3 и ГНП-Б4 с улучшенным смесеобразованием, где «Б» указывает на то, что горелка предназначена для безокислительного нагрева, а цифра – на типоразмер горелки. На рис. 10 представлена принципиальная схема горелки типа ГНП-Б.

Рис. 10. Горелка с улучшенным предварительным

смешением типа ГНП-Б:

1 – корпус; 2 – газовое сопло; 3 – носик; 4 – туннель; 5 – вставка

Главными отличиями усовершенствованной горелки ГНП-Б от базовой горелки ГНП является наличие модернизированного сопла 2 и огнеупорной вставки 5, посредством которой в горелочном туннеле происходит рециркуляция продуктов неполного сгорания, повышающая температуру и однородность не вступившей в реакцию газовоздушной смеси. Сопло 2 содержит два ряда отверстий, выполненных под прямым углом к воздушному потоку, что также способствует интенсификации смесеобразования.

Согласно табл. 5.7 [2, с. 157], продукты неполного сгорания на выходе из огнеупорных туннелей горелок ГНП-Б содержат до 0,5 % кислорода и 2–2,5 % метана, при крекинге которого и образуется сажистый углерод. Содержание кислорода в продуктах неполного сгорания в печах открытого малоокислительного нагрева садки с двухстадийным сжиганием природного газа недопустимо, поэтому задача усовершенствования горелок неполного сжигания природного газа сохраняет свою актуальность. Следует отметить, что горелка ГНП-Б, также как и базовая, является горелкой с незавершенным предварительным смешением, поэтому для неполного сжигания предпочтительнее использовать устройство с организованным частичным предварительным смешением.

Институтом «Теплопроект» также разработаны горелки двух типоразмеров с незавершенным частичным предварительным смешением типа ГРФ с регулируемым факелом (две последние буквы в аббревиатуре горелки) для отопления природным газом печей при нагреве крупных стальных слитков. Номинальный расход газа для ГРФ-50, ГРФ-75 составляет, соответственно, 50 и 75 м3/ч. Общий вид горелки представлен на рис. 11.

Горелка содержит воздушный корпус 1 и два газовых канала – периферийный 2 и центральный 3, снабженный цельнолитым сопловым узлом 4. Выходной участок периферийного канала 2 снабжен многосопловым наконечником 5, содержащим воздушный завихритель 6. Узел 4 содержит завихритель газовоздушной смеси.

При полностью перекрытой подаче газа в периферийный канал газ поступает только в центральный канал и вытекает одиночной центральной струей из сопла 4, смешиваясь с закрученным посредством 6 и 7 воздушным потоком. Такой работе горелки при прочих равных условиях отвечает наибольшая длина факела, составляющая для горелки ГРФ-50 640 мм, а для ГРФ-75 – 1280 мм.

При полностью перекрытой подаче газа в центральный канал газ поступает только в периферийный канал и вытекает из многосоплового наконечника, смешиваясь сначала с закрученным посредством 6 воздушным потоком, а затем посредством 7 с «богатым» газовоздушным потоком. Такой работе горелки отвечает наименьшая длина факела, составляющая для горелки ГРФ-50 160 мм, а для ГРФ-75 – 480 мм.

Рис. 11. Горелка с регулируемой длиной факела типа ГРФ:

1 – воздушный корпус; 2 – периферийный газовый канал; 3 – центральный канал; 4 – сопло; 5 – многосопловый наконечник; 6 – завихритель воздуха; 7 – завихритель смеси; 8 – гляделка

Разумеется, конструкция ГРФ допускает возможность одновременной работы при периферийной и центральной подаче газа. В отопительных системах с горелками ГНП такая работа невозможна, а переход с короткофакельного на длиннофакельное сжигание природного газа требует замены сопел. При этом теряется оперативность управления работой отопительной системы, поэтому при необходимости частого изменения теплотехнических и технологических режимов использование отопительных систем с горелками ГРФ предпочтительнее, чем с горелками ГНП.

Номинальная мощность горелок ГРФ составляет 0,50–0,76 МВт, а минимальная – 0,12–0,19 МВт. Диапазон регулирования расходов газа составляет приблизительно 1/5, что вполне удовлетворяет требованиям систем автоматического регулирования нагревательных печей. Горелка ГРФ обеспечивает полное сжигание природного газа без превышений ПДК и ПДН при коэффициентах расхода воздуха = 1,05 – 1,08.

К горелкам с незавершенным предварительным смешением также относятся так называемые плоскопламенные горелки, имеющие плоский разомкнутый факел. Эти горелки работают на природном, коксовом и смешанных газах и предназначены преимущественно для установки в прочных сводах или боковых стенах печей. Место установки определяет систему крепления горелки и горелочного камня. Плоская форма факела при прочих равных условиях позволяет существенно повысить равномерность и интенсивность нагрева металла и, как следствие, производительность печей. Установка плоскопламенных горелок в своде печей позволяет значительно уменьшить высоту рабочего пространства, потери тепла теплопроводностью через кладку и удельные расходы топлива.

В отечественной промышленности наибольшее распространение получили плоскопламенные радиационные горелки типа ГР конструкции институтов ВНИИМТ – «Стальпроект» и типа ГПП конструкции «Институт газа» АН Украины и «Теплопроект». На рис. 12 представлен общий вид горелки типа ГПП.

Горелка ГПП содержит цельнолитой корпус 1 с подводом газа 2 и тангенциальным подводом воздуха 3. Плоский разомкнутый факел создается благодаря закручиванию потока воздуха тангенциальным подводом и направляющим винтом 4 с переменным шагом. Винт 4 выполнен в виде одной детали с газовой трубкой 5, имеющей многосопловый наконечник 6 с отверстиями 7, выполненными под прямым углом к воздушному потоку. Корпус горелки заканчивается конфузором 8 и носиком 9, входящим непосредственно в фасонный горелочный камень, образующий горелочный туннель в форме криволинейного диффузора (на рис. 12 не показан), который наряду с другими элементами способствует образованию плоского разомкнутого факела. Горелка содержит фланец 10, предназначенный для ее крепления к каркасу печи.

Рис. 12. Плоскопламенная горелка типа ГПП:

а – горелка; б – сопла ГППН-1 – 5; в – сопла ГППН-6 – 7; 1 – корпус; 2 – подвод газа; 3 – тангенциальный подвод воздуха; 4 – направляющий винт; 5 – газовая трубка; 6 – многосопловый наконечник; 7 – отверстия; 8 – конфузор; 9 – носик; 10 – фланец

Плоскопламенные горелки ГПП предназначены для сжигания холодного природного газа. Воздух может быть подогрет до 500 С. Разработаны три серии горелок ГПП: серия «Н» – низкого давления (номинальное давление газа Рн = 3 кПа); серия «С» – среднего давления (Рн = 12 кПа) и серия «В» – высокого давления (Рн = = 70 кПа). Между собой горелки разных серий отличаются только конструкцией газового сопла. Каждая серия включает семь типоразмеров горелок с номинальной пропускной способностью по газу 5–160 м3/ч. Пределы регулирования с сохранением плоского пламени составляют 1:4 от номинальной пропускной способности по газу. Горелки могут работать с = 0,8 – 2,0. Обозначение горелки состоит из букв, обозначающих тип горелки и серию, а цифры относятся к типоразмеру. Например, ГППС-5 обозначает: горелка плоскопламенная для природного газа среднего давления, пятого типоразмера с номинальной пропускной способностью – 80 м3/ч.

В отличие от горелок ГПП, в горелках ГР плоский разомкнутый факел создается закручиванием как потока воздуха, так и потока газа с выдачей его через сопло с косыми прорезями. Горелочный туннель у горелок ГР, также как и у горелок ГПП, имеет форму криволинейного диффузора. Институтом «Стальпроект» разработано 10 типоразмеров горелки ГР с номинальной производительностью 70–1750 кВт. В обозначении горелки буквы соответствуют ее наименованию, а цифры обозначают характеристику типоразмера, ширину и через косую линию – длину прорези для газа в газовом сопле.

Горелки с организованным частичным предварительным смешением. Бельгийской фирмой FIB разработана и широко внедрена на протяжных патентировочных печах с двухстадийным сжиганием природного газа горелка среднего давления с организованным внешним предварительным смешением с коэффициентом расхода первичного воздуха 1 = 0,85 – 0,90. Смешение газа и воздуха в горелке FIB происходит в основном во внешней смесительной камере и завершается в корпусе. При таком соотношении расходов газа и воздуха горение протекает по уравнению (51) с 1 = 0,875. Восстановительные свойства такой атмосферы явно хуже, чем у продуктов неполного сгорания реакций (44)–(47), но в ней гарантированно отсутствуют сажистый углерод и кислород.

Такая организация смесеобразования в совокупности с использованием среднего давления позволила выполнить горелку высокоскоростной и при прочих равных условиях позволила повысить теплопередачу к металлу конвекцией, а тем самым и скорость его нагрева, что, как следствие, снижает окисление поверхности металла. Однако более качественный восстановительный химический состав компонентов продуктов неполного сгорания газа при коэффициентах расхода 1 = 0,45 – 0,60 предполагает целесообразность сжигания природного газа при существенных недостатках воздуха.

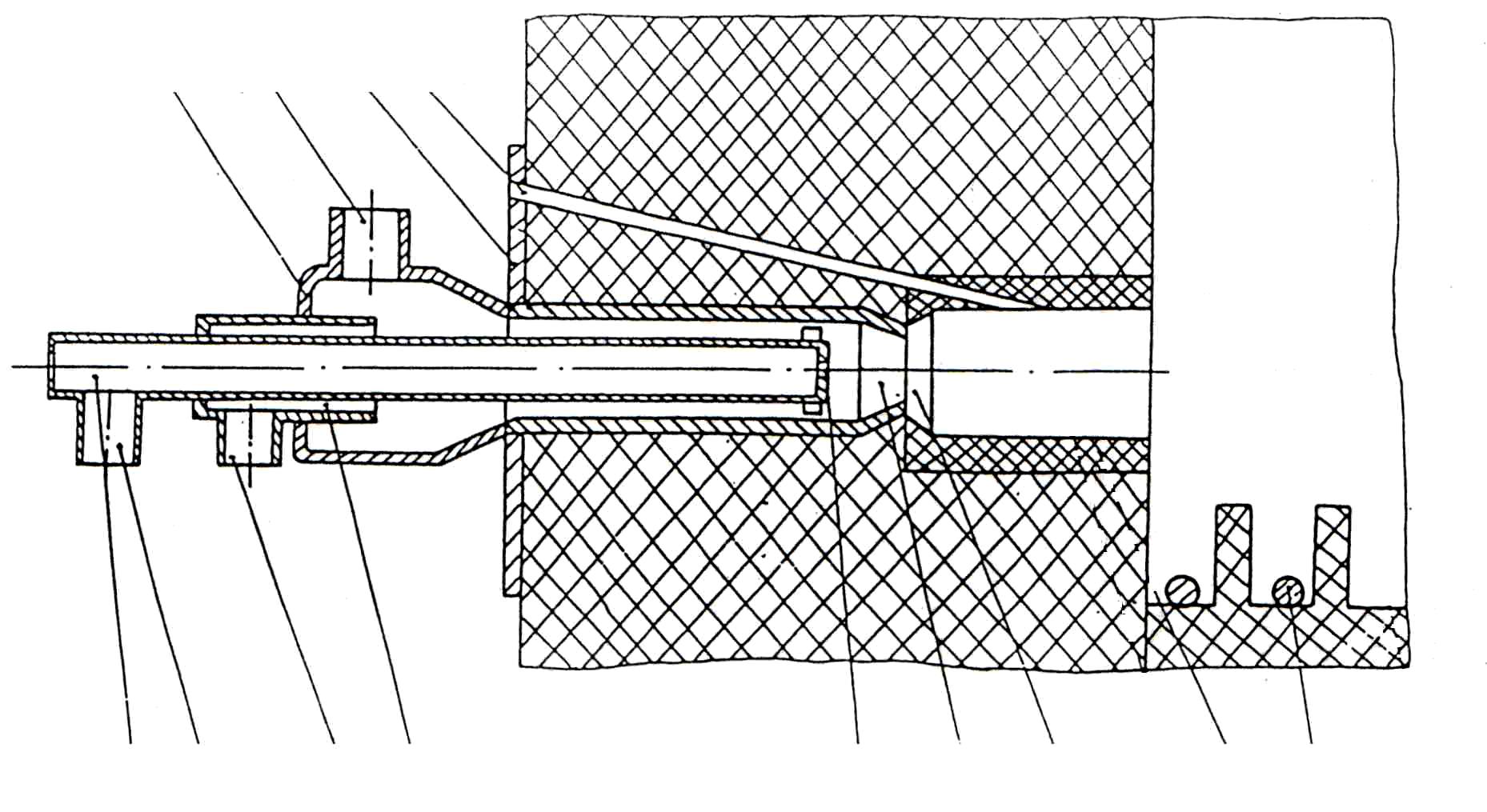

Такую горелку на базе горелки ГНП-3 разработали и испытали на огневом стенде и протяжной печи рекристаллизационного отжига низкоуглеродистой проволоки специалисты Череповецкого сталепрокатного завода (ЧСПЗ) и Санкт-Петербургского предприятия «Энергомет». Ее разрез с фрагментом печи открытого малоокислительного нагрева проволоки представлен на рис. 13.

Рис. 13. Фрагмент протяжной печи с горелкой организованного частичного предварительного смешения конструкции «ЧСПЗ – Энергомет»:

1 – корпус; 2 – подвод воздуха; 3 – центральная трубка; 4 – центральный подвод газа; 5 – периферийный подвод газа; 6 – внешняя трубка; 7 – запальное отверстие; 8 – горелочная плита; 9 – футеровка печи; 10 – туннель; 11 – сопло; 12 – носик; 13 – протяжной канал; 14 – проволока

Газогорелочное устройство на рис. 13 является экспериментальной горелкой с частичным предварительным организованным смешением газа и воздуха с коэффициентом расхода первичного воздуха 1 = 0,40, при котором образования сажистого углерода не происходит.

Горелка содержит литой корпус 1 с подводом воздуха 2. Она выполнена на базе горелки ГНП-3 с центральной газовой трубкой 3 и содержит два газовых подвода: центральный 4 и периферийный 5, которые под прямым углом соединены с центральной 3 и внешней 6 трубками. Из трубки 6 часть газа поступает в корпус 1, который удлинен трубой 7.

Организованное предварительное смешение газа и воздуха происходит во внутреннем пространстве корпуса между ним и внешней поверхностью центральной трубки 3. Вторичное смешение, как и в ГНП-3, начинается на выходе из сопла 8, продолжается в носике горелки 9 и завершается в огнеупорном туннеле 10. Такая организация предварительного смешения позволяет практически разделить процессы смесеобразования и горения, максимально ускорить совокупный процесс и получить на выходе из горелочного туннеля однородный химический состав продуктов неполного сгорания, не содержащий кислорода и сажистого углерода.

Горелка «ЧСПЗ – Энергомет» является экспериментальной и допускает регулирование подачи газа через каждый из подводов вплоть до полного закрытия одного из них. При этом были выявлены очень важные при эксплуатации горелки закономерности. Газодинамическая характеристика периферийного потока через подвод 5, в отличие от характеристики центрального потока газа от подвода 3, является неудовлетворительной. Так, при работе на подводе 5 при расходах газа менее 5 м3/ч давление газа не превышает 80 Па, а такие расходы могут являться рабочими. При этих расходах на центральном подводе газа 3 его давление перед горелкой составляет не менее 320 Па. Это объясняется тем, что газодинамическая характеристика 3 определяется площадью выходных сечений газового сопла 8. Для выравнивания газодинамических характеристик периферийный подвод необходимо снабжать дроссельной шайбой.

Анализ результатов исследований также показывает, что независимо от способа подачи газа из-за существенного снижения расхода воздуха при неполном сжигании резко ухудшаются аэродинамические характеристики горелки. Так, при указанных расходах газа при коэффициенте расхода воздуха 1 = 0,60 давление воздуха перед горелкой не превышает 100 Па. Априори очевидно, что при групповой работе горелок с такими характеристиками самым неблагоприятным образом будет сказываться коллекторный эффект, следствием которого являются отличия рабочих параметров каждого устройства. Для нивелирования этого недостатка подвод воздуха также необходимо дросселировать.

Опытная горелка как на огневом стенде, так и на печи работала на холодном воздухе, поэтому коэффициент расхода первичного воздуха составлял 1 = 0,60 – 0,70. Исследования показали, что продукты неполного сгорания на выходе из горелочного туннеля 10 не содержат кислорода при всех режимах работы опытной горелки, когда через периферийный подвод 5 подается не менее 60 % газа. Наибольший эффект достигается, когда через подвод 5 подают 70–80 % воздуха. При этом продукты неполного сгорания на выходе из горелочного туннеля не содержат следов сажистого углерода.

По результатам исследований был разработан эффективный способ розжига горелки, при котором в начальный период вывода горелки на номинальный режим работы газ на горение подают только по внутренней трубке, а затем перераспределяют по двум подводам, увеличивая подачу газа через внешний подвод до номинальных значений1.

Таким образом, горелки с частичным предварительным организованным смешением при работе на печах двухстадийного и постадийного сжигания природного газа имеют заметное преимущество перед горелками с незавершенным предварительным смешением. Это преимущество горелок с организованным частичным предварительным смешением также проявляется при сжигании природного газа в радиационных трубах [14], [21].

В ходе исследований также усовершенствовали дожигание продуктов неполного сгорания, протекающее по уравнениям (47), (48). В отличие от системы неполного сжигания, работа системы дожигания определяет не только технологическую и экономическую эффективность двухстадийного и постадийного сжигания природного газа, но и напрямую связана с экологической безопасностью и защитой воздушного бассейна.

Это обусловлено тем, что продукты полного сгорания удаляют из печи после дожигания, поэтому наличие сажи в уходящих продуктах сгорания заметно влияет на задымленность окружающей среды. При этом оксид углерода, проявляющий себя как необходимый для технологического процесса восстановительный и науглероживающий компонент, является сильнодействующим токсичным веществом, содержание которого в уходящих продуктах сгорания строго нормируется ГОСТами, а также ПДК и ПДН.

Отличительной особенностью разработанной системы дожигания является то, что дожигание осуществляют посредством попарно расположенных сопел закрученными струями вторичного воздуха с различными конструктивными параметрами крутки. При этом поочередно формируются закрученные факелы различной геометрической формы. Один в каждой паре имеет вытянутую форму с малым углом раскрытия, второй сжат по оси и имеет большой угол раскрытия. Сжатый факел обладает приосевой зоной разрежения. Продукты неполного сгорания подсасываются в закрученные воздушные струи различной геометрии, чередующиеся по длине в зоне дожигания печи, что обеспечивает химическую полноту их дожигания1.

8.3. Горелки с полным предварительным смешением

Горелки с полным предварительным смешением обеспечивают образование внутри горелки полностью перемешанной газовоздушной смеси, которая сгорает при выходе из горелки или внутри горелки в высокотемпературном коротком факеле.

Наиболее распространенными устройствами с полным пред-варительным смешением являются инжекционные горелки, в которых газ высокого давления подсасывает воздух с необходимым для полного сгорания соотношением расходов газа и воздуха, близким к стехиометрическим значениям ( = 1,05 – 1,10). Это свойство, как указано в п. 6.3, называется автомодельностью и является большим достоинством инжекционных горелок, так как при их использовании отпадает необходимость применения оборудования для подачи и регулирования расходов воздуха, что существенно упрощает отопительные системы. На рис. 14 представлены инжекционные горелки конструкции «Стальпроекта».

Рис. 14. Инжекционные горелки «Стальпроекта» типа «В» и «ВП»:

а, б – соответственно, «В» и «ВП» с диаметром носика горелки 15–75 мм; в, г – соответственно, «В» и «ВП» с диаметром носика горелки 86–235 мм; 1 – шайба; 2 – сопло; 3 – конфузор; 4 – смеситель; 5 – диффузор; 6 – носик; 7 – поворотный отвод; 8 – кронштейн; 9 – водяное охлаждение

Тип инжекционных горелок «Стальпроекта» по первой букве обозначает теплоту сгорания газа – «Н» (низкая) и «В» (высокая). При прямом исполнении горелки вторая буква в обозначении отсутствует, а при поворотном исполнении второй буквой является «П». Так, все горелки, представленные на рис. 14, предназначены для сжигания высококалорийного газа и относятся к типу «В». Горелки на рис. 14а,в имеют прямое исполнение, поэтому вторая буква в их обозначении отсутствует, а горелки на рис. 14б,г являются поворотными и относятся к типу «ВП».

Горелка содержит регулировочную шайбу 1, газовое сопло 2, конфузор 3, цилиндрический смеситель 4, диффузор 5 и носик 6. При истечении газа высокого давления из сопла 2 в конфузоре 3 возникает зона разрежения, в которую через зазор подсасывается атмосферный воздух. Величина воздушного зазора регулируется шайбой 1. В смесителе 4 и диффузоре 5 осуществляется гомогенизация химического состава газовоздушной смеси и выравнивание ее скорости по сечению этих элементов. Скорость выхода смеси из горелки задается диаметром ее носика 6. При необходимости компактной установки горелку снабжают поворотным отводом 7.

Для каждого типа горелок разработано по 20 типоразмеров с диаметром носика 15–235 мм. При диаметре носика менее 75 мм (рис. 11а,б) горелку выполняют без водяного охлаждения и крепят фланцем к облицовке печи, а газовое сопло присоединяют к горелке на резьбе. При диаметре носика более 75 мм (рис. 11в,г) горелки снабжают кронштейном 8, выполняют водоохлаждаемыми с подводом воды 9 и крепят к каркасу печи. Газопровод ко всем горелкам присоединяют на резьбе.

На рис. 15 представлены зависимости пропускной способности инжекционных горелок от давления, рассчитанные для носика диаметром 100 мм при работе горелки на природном и коксовом газе, а также на их смесях.

Зависимость 1 рассчитана для природного газа с теплотой сгорания Qнр = 34,95 МДж/м3, зависимость 2 – для смеси природного и коксового газа с Qнр = 30,20 МДж/м3, зависимость 3 – для смеси природного и коксового газа с Qнр = 26,85 МДж/м3, зависимость 4 – для коксового газа с Qнр = 17,10 МДж/м3.

Выбор типоразмера инжекционных горелок «В» и «ВП» осуществляют по рис. 15, умножая пропускную способность горелок с соплом диаметром 100 мм на соответствующие поправочные коэффициенты для других диаметров сопел [3, с. 150].

Vг , м3/ч Vг , м3/ч

Давление газа перед горелкой, кПа

Рис. 15. Зависимости пропускной способности инжекционной горелки типа «В» (а) и «ВН» (б) при диаметре носика 100 мм и = 1,05 от давления

Анализ зависимостей рис. 15 показывает, что инжекционные горелки имеют более узкие пределы регулирования, чем горелки без предварительного смешения и с частичным предварительным смешением. Это обусловлено тем, что автомодельность инжекционных горелок проявляется в относительно узких диапазонах изменения давления истекающих газов. Так, при давлении газа менее 1 кПа горелки не только утрачивают это качество, но и работают неустойчиво и гаснут. По этой же причине инжекционные горелки, как правило, плохо работают в сочетании с рекуператорами, имеющими большое газодинамическое сопротивление на воздушном тракте.

Однако при отоплении высокотемпературных печей газом с низкой теплотой сгорания только применение горелок с полным предварительным смешением позволяет обеспечить полное сжигание низкокалорийного газа в коротком факеле при = 1,05 – 1,10. Например, при сжигании доменного газа и его смеси с коксовым газом только при использовании инжекционных горелок удается обеспечить нагрев стали для непрерывной прокатки. Инжекционные горелки типа «Н» хорошо работают при подогреве низкокалорийных газовых смесей, каковыми и являются указанные газы, что для этих смесей частично компенсирует отсутствие подогрева воздуха. Кроме того, увеличение пределов регулирования в отопительных системах с инжекционными горелками легче достигается путем изменения числа работающих горелок

Для обеспечения равномерного нагрева в проходных и садочных печах часто возникает необходимость рассредоточить подачу тепла. При использовании двухпроводных горелок практически любых конструкций решение этой проблемы вызывает известные трудности. Ее решение значительно упрощается при применении инжекционных горелок, так как при их использовании отсутствует воздушная разводка и оборудование для регулирования соотношения расходов газа и воздуха.

Уменьшение габаритов инжекционных горелок по ширине отопительной системы печи достигается поворотными смесителями (рис. 14б,г). Эти достоинства инжекционных горелок позволяют также использовать их при сжигании газовых смесей с высокой теплотой сгорания.

Следует отметить, что все рассмотренные ранее горелки являются «факельными». Более того, в п. 6.2 приведена классификация газогорелочных устройств по локализации пламени и длине факела, начиная с беспламенного горения. Согласно [10, с. 218–220], существует восемь способов организации беспламенного горения.

Организация сжигания газовых смесей в инжекционных горелках с полным предварительным смешением позволяет получать самый короткий факел вплоть до беспламенного горения. Это свойство используют в беспламенных горелках путем сжигания газовоздушной смеси вблизи раскаленной огнеупорной поверхности. Существуют различные конструкции беспламенных горелок, например института им. Г.М. Кржижановского [10, с. 222]. На рис. 16 представлена беспламенная панельная горелка конструкции института «Гипронефтемаш».

Рис. 16. Беспламенная панельная горелка

конструкции «Гипронефтемаш»:

1 – газопровод; 2 – заслонка; 3 – сопло; 4 – инжектор;

5 – распределительная камера; 6 – ниппель; 7 – туннель; 8 – тепловая изоляция; 9 – призма

Газ поступает в горелку по газопроводу 1, снабженному регулирующей заслонкой 2, в газовое сопло 3. Здесь 2 является аналогом регулирующей шайбы инжекционной горелки «Стальпроекта». За соплом 3 в инжекторе горелки 4 возникает приосевая зона разряжения, в которую подсасывается атмосферный воздух. Инжектор 4 в этой беспламенной горелке является цельным конструктивным смесительным элементом, содержащим конфузор, цилиндрическую часть и диффузор, в котором происходит гомогенизация химического состава газовоздушной смеси и выравнивание ее скоростей.

Из инжектора 4 смесь поступает в камеру 5, где распределяется по ниппелям 6, переходящим в туннели 7 с тепловой изоляцией 8. Излучающая панель горелки набрана из керамических призм 9, содержащих выходные центральные отверстия туннелей 7. Сгорание газовоздушной смеси происходит внутри туннелей 7 и непосредственно на поверхности излучающей панели, поэтому теплопередача от нее к объекту нагрева осуществляется главным образом излучением. Материал керамических призм имеет высокую огнеупорность и каталитическую активность, что способствует применению горелок при сжигании как высококалорийных, так и низкокалорийных газов.

Беспламенные панельные горелки конструкции института «Нефтемаш» выпускает Новочеркасский завод нефтяного машиностроения. На горелки этого типа разработан ГОСТ 5739-71 [10, с. 215].

На примере инжекционных горелок показано, что при высоком давлении газа создаются благоприятные условия для эффективной работы газогорелочных устройств с полным предварительным смешением газа и воздуха. Однако инжекционные горелки имеют относительно невысокие пределы регулирования (1:3), которые сужаются при подогреве воздуха уходящими продуктами сгорания из-за высокого газодинамического сопротивления рекуператоров. Кроме того, КПД инжектора весьма низок и инжекционные горелки имеют относительно большую длину.

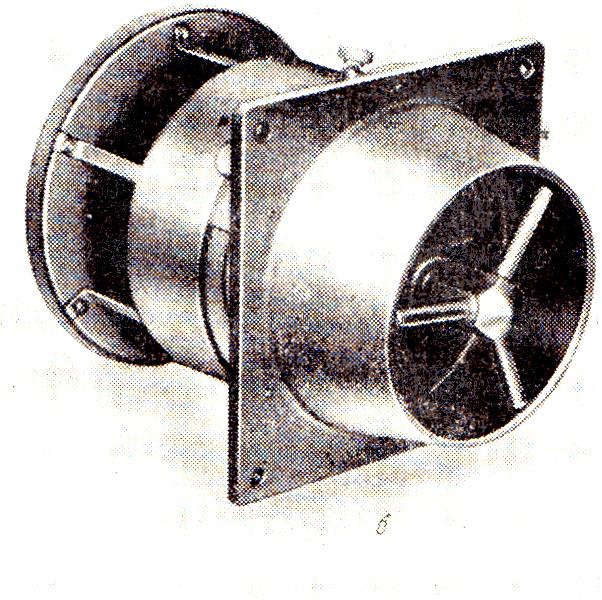

Однако существуют и другие способы использования высокого давления газа, например турбинный способ, на основе которого институтом ГИПРОНИИГАЗ (г. Саратов) разработана турбореактивная горелка, представленная на рис. 17.

Горелка состоит из цилиндрического корпуса 1 с жалюзи 2 в виде прорезей, площадь которых регулируют заслонкой 3. По центру горелки установлен полый вал 4, на который посажены подшипниковый узел 5, газовая турбинка 6 с отверстиями 7, обтекатель 8, снабженный поворотными направляющими лопатками 9. На подшипниковый узел 5 посажен осевой воздушный вентилятор 10. Для поглощения шума входной торец горелки закрыт экраном 11.

Природный газ под давлением 4,9–98 кПа поступает по полому валу 3 на лопатки турбинки 6, выходит из отверстий 7 ее лопаток, вращает их реактивной силой, приводя в движение осевой вентилятор 10, засасывающий через жалюзи 2 атмосферный воздух.

Строго говоря, турбореактивная горелка, представленная на рис. 17, является горелкой с незавершенным предварительным смешением, так как только на выходе из ее корпуса обеспечивается заданное соотношение расходов газа и воздуха. При варианте рис. 17 турбореактивную горелку объединяет с инжекционными горелками свойство автомодельности и использование давления газа для подачи воздуха.

6

5

4

2

3

1

7, 8

9

10

11

а

б

Рис. 17. Турбореактивная горелка:

1 – корпус; 2 – жалюзи; 3 – заслонка; 4 – полый вал; 5 – подшипниковый узел; 6 – газовая турбинка; 7 – отверстия; 8 – обтекатель; 9 – поворотные лопатки; 10 – осевой вентилятор; 11 – шумопоглощающий экран

Однако эту горелку можно использовать в радиационных трубах, например в U-образной трубе1, конструктивные особенности которой позволяют не только создать все необходимые условия для полного предварительного смешения газа и нагретого воздуха, но и существенно снизить температуры, при которых работают вращающиеся детали и узлы горелки. Например, подшипниковый узел вынесен за корпус радиационной трубы, а вентилятор, турбинка и вращающаяся часть корпуса горелки установлены до футеровки печи, поэтому негативное влияние излучения на стойкость этих конструктивных элементов при остановке турбинки или отключении горелки в радиационных трубах значительно ниже, чем на других теплотехнических объектах.

Таким образом, конструктивные особенности турбореактивной горелки требуют особо тщательного выполнения узлов и деталей, постоянного технического надзора и квалифицированного обслуживания, поэтому из-за сложности изготовления и эксплуатации они не получили широкого распространения в отечественной промышленности.

Однако турбореактивные горелки обеспечивают хорошее перемешивание природного газа и воздуха, сохраняют автомодельность в диапазоне регулирования расходов газа 1:5, что много больше, чем у инжекционных горелок (1:3). Это позволяет использовать турбореактивные горелки при работе на подогретом воздухе в рекуператорах со сравнительно небольшим аэродинамическим сопротивлением.

Кроме того, турбореактивные горелки компактны, поэтому при небольшом числе этих горелок на конкретных единичных теплотехнических объектах с квалифицированным обслуживающим персоналом, например в современных котельных установках, их целесообразно использовать.

ПРИМЕРЫ РАСЧЕТОВ

Рассчитать температуры, развиваемые в процессе горения метана (СН4), при коэффициентах расхода воздуха = 1,0; 1,1; 2,0 и 0,875; 0,60; 0,50 без подогрева воздуха, подаваемого на горение, и с его подогревом до 300 С.

При = 1,0 горение метана протекает по уравнению (19), а температура, развиваемая в процессе горения, при работе горелок с «холодным» воздухом является жаропроизводительностью, которую рассчитывают по развернутой формуле (4.1) для стехиометрических условий горения:

tmax = 35 800 : (СCO2 + 2СH2O + 7,52СN2). (4.1)

При расчетах используем метод последовательных приближений (итераций).

Задаемся tmax = 2100 С. Значения Сi компонентов продуктов сгорания для этой температуры берем из табл. П1 прил. 1. Тогда

tmax = 35 800 : (2,4699 + 2 1,9633 + 7,52 1,4914) = 2031,6 С.

Задаемся tmax = 2050 С. Тогда

tmax = 35 800 : (2,4626 + 2 1,9541 + 7,52 1,4883) = 2038,4 С.

Задаемся tmax = 2040 С. Тогда

tmax = 35 800 : (2,4511 + 2 1,9523 + 7,52 1,4876) = 2040 С.

При подогреве воздуха до 300 С по химической реакции (19) в зону горения вносится дополнительное тепло:

Qв = Vв Св tв = 9,52 1,3181 300 = 3746,5 кДж.

Развиваемая при этом температура является калориметрической температурой горения. Тогда общее количество тепла реакции (19) составит

Q = Qнр + Qв = 35 800 + 3746,5 = 39 546,5 кДж/м3.

Тогда tкал следует рассчитывать по развернутому виду формулы (5):

tкал = Q : (ССО2 + 2СН2О + 7,52CN2). (5.1)

Задаемся tкал = 2220 С. Тогда

tкал = 39 546,5 : (2,4864 + 2 1,9847 + 7,52 1,4991) = 2230,6 С.

Задаемся tкал = 2229 С. Тогда

tкал = 39 546,5 : (2,4876 + 2 1,9853 + 7,52 1,4996) = 2229 С.

При сжигании метана с избытками «холодного» воздуха температуру, развиваемую в процессе горения, следует рассчитывать по формуле

tм = 35 800 : [ССО2 + 2СН2О + 2 ( – 1) СО2 + 7,52 CN2]. (4.1)

При = 1,1 горение метана протекает по уравнению (41), а температуру, развиваемую в процессе горения, при работе горелок с «холодным» воздухом рассчитывают по частному случаю формулы (4.1) для этого коэффициента и химического состава продуктов сгорания:

tм = 35 800 : (ССО2 + 2СН2О + 0,2СО2 + 8,27СN2). (4.1.1)

Задаемся tм = 1900 С. Тогда

tм = 35 800 : (2,4393 + 2 1,9252 + 0,2 1,5638 + 8,27 1,4780) =

= 1901,7 С.

Задаемся tм = 1902 С. Тогда

tм = 35 800 : (2,4396 + 2 1,9256 + 0,2 1,5640 + 8,27 1,4781) =

= 1902 С.

При подогреве воздуха до 300 С по химической реакции (41) вносится дополнительное тепло:

Qв = Vв Св tв = 10,47 1,3181 300 = 4140,2 кДж.

Тогда

Q = 35 800 + 4140,2 = 39 940,2 кДж/м3.

Задаемся по формуле (5) tк = 2100 С. Тогда

tк = 39 940,2 : (2,4699 + 2 1,9633 + 0,2 1,5747 + 8,27 1,4914) =

= 2097 С.

Задаемся tк = 2097 С. Тогда

tк = 39 940,2 : (2,4695 + 2 1,9627 + 0,2 1,5746 + 8,27 1,4911) =

= 2097 С.

При = 2,0 горение метана протекает по уравнению (42), которое соответствует нижней концентрационной границе воспламенения метана – 5 %. Температуру, развиваемую в процессе горения, в этих условиях рассчитывают по формуле

tм = 35 800 : (CСО2 + 2СН2О + 2СО2 + 15,04СN2). (4.1.2)

Задаемся tм = 1200 С. Тогда

tм = 35 800 : (2,2886 + 2 1,7657 + 2 1,5065 + 15,04 1,4065) =

= 1193,8 С.

Задаемся tм = 1194 С. Тогда

tм = 35 800 : (2,2868 + 2 1,7637 + 2 1,5057 + 15,04 1,4064) =

= 1194 С.

При подогреве воздуха до 300 С по химической реакции (42) вносится дополнительное тепло:

Qв = 19,04 1,3181 300 = 7529,1 кДж.

Тогда Q = 35 800 + 7529,1 = 43 329,1 кДж/м3. Задаемся tк = = 14 425 С. Тогда

tк = 43 329,1 : (2,3463 + 2 1,8211 + 2 1,5543 + 15,04 1,4398) =

= 1419,6 С.

Задаемся tк = 1415 С. Тогда

tк = 43 329,1 : (2,3450 + 2 1,8187 + 2 1,5253 + 15,04

1,4388) = 1413,3 С.

Задаемся tк = 1413 С. Тогда

tк = 43 329,1 : (2,3435 + 2 1,8182 + 2 1,5211 + 15,04

1,4386) = 1413 С.

Расчеты химического состава продуктов неполного сгорания углеводородного топлива на основе термодинамической константы равновесия обратимой химической реакции диоксида углерода и водорода представлены в [6], [17], [19], [20]. При = 0,875 горение метана протекает по реакции (51), продукты сгорания которой содержат по 0,5 м3 оксида и диоксида углерода, 2 м3 водяных паров и 6,58 м3 азота. Количество тепла экзотермической реакции (51) является разностью низшей теплоты сгорания метана и 0,5 низшей теплоты сгорания оксида углерода:

Q(46) = (8550 – 0,5 3020) 4,187 = 29 476,5 кДж/м3.

При таком химическом составе продуктов сгорания расчет tм проводят по формуле

tм = 29 476,5 : (0,5ССО2 + 2Н2О + 6,58N2 + 0,5СО). (4.2)

Задаемся tм = 1900 C. Тогда

tм = 29 476,5 : (0,5 2,4393 + 2 1,9252 + 6,58 1,4780 + 0,5

1,4990) = 1896,2 С.

Задаемся tм = 1897 С. Тогда

tм = 29 476,5 : (0,5 2,4388 + 2 1,9246 + 6,58 1,4778 + 0,5 1,4989) = 1897 С.

При подогреве воздуха по химической реакции (51) вносится дополнительное тепло:

Qв = Vв Св tв = 8,52 1,3181 300 = 3369,1 кДж.

Тогда Q = 29 476,5 + 3369,1 = 32 845,6 кДж/м3.

Задаемся tк = 2100 С. Тогда

tк = 32 845,6 : (0,5 2,4699 + 2 1,9633 + 6,58 1,4914 +

+ 0,5 1,5115) = 2088 С.

Задаемся tк = 2090 С. Тогда

tк = 32 845,6 : (0,5 2,4684 + 2 1,9615 + 6,58 1,4898 + 0,5

1,5111) = 2090 С.

При = 0,60 горение метана протекает по уравнению (44), которое соответствует верхней концентрационной границе горения метана – 15 %. В результате реакции (44) образуется 0,4 м3 диоксида и 0,6 м3 оксида углерода, 1 м3 водяных паров и 1 м3 водорода, вносится 4,512 м3 азота. Для этого химического состава количество тепла экзотермической реакции (44) является разностью между низшей теплотой сгорания метана и суммы теплоты сгорания водорода и 0,6 м3 оксида углерода:

Q(39) = (8550 – 2580 – 0,6 3020) 4,197 = 17 410 кДж/м3.

При таком химическом составе продуктов неполного сгорания расчет проводят по формуле

tм = 17 410 : (0,4 ССО2 + Сн2о + 4,512СN2 + 0,6ССО + СН2). (4.3)

Задаемся tм = 1500 С. Тогда

tм = 17 410 : (0,4 2,3636 + 1,8389 + 4,512 1,4470 +

+ 0,6 1,4696 + 1,3691) = 1505,5 С.

Задаемся tм = 1505 С. Тогда

tм = 17 410 : (0,4 2,3647 + 1,8401 + 4,512 1,4474 +

+ 0,6 1,4700 + 1,3695) = 1505 С.

При подогреве воздуха до 300 С по химической реакции (44) вносится дополнительное тепло:

Qв = 5,712 1,3181 300 = 2258,7 кДж.

Тогда Q = 17 410 + 2258,7 = 19 668,7 кДж/м3. Задаемся tк = = 1700 С. Тогда

tк = 19 668,7 : (0,4 2,4042 + 1,8841 + 4,512 1,4625 +

+ 0,6 1,4864 + 1,3859) = 1677,8 С.

Задаемся tк = 1680 С. Тогда

tк = 19 668,7 : (0,4 2,4003 + 1,8797 + 4,512 1,4611 +

+ 0,6 1,4847 + 1,3842) = 1680 С.

Как показано выше, верхний предел воспламенения метана составляет 15 %. Ему соответствует коэффициент расхода первичного воздуха = 0,60, поэтому при = 0,50 в холодном воздухе метан не горит. Однако при нагреве воздуха до 300 С горение протекает по следующей физико-химической реакции:

t

СН4 + О2 + 3,76N2 0,8СО + 0,2СО2 + 1,2Н2 + 0,8Н2О +

+ 3,76N2 + 12 720 кДж/м3. (78)

Количество тепла, которое можно выделить в зоне самой реакции (78), рассчитано следующим образом:

Qр = QСН4 – (V Q)СО – (V Q)Н2 = (8550 – 0,8 3020 – 1,2

25 800) 4,187 = 12 720 кДж/м3.

При подогреве воздуха до 300 С по реакции (78) вносится тепло:

Qв = 4,76 1,3181 300 = 2481 кДж/м3.

Тогда

Q = 12 720 + 2481 = 15 201 кДж/м3.

При указанном химическом составе продуктов неполного сгорания расчет tк проводят по формуле

tк = 15 201 : (0,2ССО2 + 0,8СН2О + 3,76СN2 + 0,8СО + 1,2Н2). (5.2)

Задаемся tк = 1500 С. Тогда

tк = 15 201 : (0,2 2,3636 + 0,8 1,8389 + 0,8 1,4696 + 1,2

1,3691 + 3,76 1,4470) = 1489,8 С.

Задаемся tк = 1490 С. Тогда

tк = 15 201 : (0,2 2,3613 + 0,8 1,8368 + 0,8 1,4688 + 1,2

1,3683 + 3,76 1,4460) = 1490 С.

Приведенные расчеты показывают, что при коэффициентах расхода воздуха 1,0 составление химических уравнений горения не представляет больших трудностей, так как в этих условиях продукты полного сгорания только разбавляются избыточным воздухом. Однако, как показано выше на примере метана, известные трудности представляет определение химического состава продуктов сгорания при неполном сжигании топлива. В связи с этим в табл. П2 приложения приведены результаты расчета зависимостей химического состава продуктов неполного сгорания от коэффициента расхода первичного воздуха 1 1,0, полученные в работах [19], [20]. Эти результаты можно использовать в качестве исходных данных для составления физико-химических уравнений горения типа (71) и последующего расчета температур, развиваемых при сжигании метана и природного газа, основной составляющей которого является метан.

КОНТРОЛЬНЫЕ ВОПРОСЫ

К главе 1. ОСНОВНЫЕ ПОНЯТИЯ

Чем отличается процесс горения от других физико-химических процессов?

Что такое факел?

Что такое фронт пламени?

Что подразумевается под понятием «нормальное распространение пламени»?

Что обозначает слово «детонация»?

Что подразумевается под вибрационным горением?

Что обозначает масштаб турбулентности?

Чем отличается кинетическое горение от других видов горения?

Чем отличается диффузионное горение от других видов горения?

В чем физико-химический смысл концентрационных границ зажигания?

К главе 2. ТЕПЛОТЕХНИЧЕСКИЕ И ФИЗИКО-ХИМИЧЕСКИЕ ПАРАМЕТРЫ ПРОЦЕССОВ ГОРЕНИЯ.