- •Введение

- •Концентрационные границы зажигания

- •6. Классификация газогорелочных устройств. Способы сжигания топлива

- •Допустимые уровни звукового давления и шума

- •Предельно допустимое содержание оксидов углерода (со)

- •И температуре не более 1400 с

- •4 1 2 3 Воздух

- •Формулы расчета

- •Углерода и однокомпонентных газов при стехиометрических условиях

- •Газов при нестехиометрических условиях

- •Цепных реакций горения

- •Способы сжигания топлива

- •Деталям и системам автоматизации газогорелочных устройств

- •Газогорелочных устройств

- •Средняя теплоемкость газов и воздуха, кДж/м3 к

- •Зависимости химического состава продуктов сгорания от коэффициента расхода первичного воздуха, 1

- •Основы теории горения и детонации

Предельно допустимое содержание оксидов углерода (со)

и азота (NО) в продуктах неполного сгорания при = 1,0

И температуре не более 1400 с

Условия работы горелок |

Место отбора проб |

Температура продуктов сгорания, С |

Содержание оксидов углерода и азота, % ( = 1,0) |

Тепловой объект (стенд) |

На выходе из камеры сгорания |

Не более 1400 |

СО = 0,05 NО = 0,01 |

На открытом воздухе |

В контрольных сечениях за ви-димым факелом |

Не более 1400 |

СО = 0,01 NО = 0,002 |

Допустимое содержание оксида углерода в продуктах полного сгорания при стехиометрических условиях сгорания ( = 1,0) для газогорелочных устройств, предназначенных для соответствующих котлов, указано в ГОСТ 10617, ГОСТ 20548, ГОСТ 28193 и представлено в табл. 3. Из табл. 3 следует, что на выходе из камер сгорания любого типа предельно допустимая концентрация оксида углерода составляет 0,05 % по объему, а в контрольных сечениях за факелом на открытом воздухе – 0,01 %. Эти результаты получены при температурах менее 1400 С. Сложнее обстоит положение с оксидами азота NО, которые могут иметь различные модификации.

В табл. 3 также приведены ПДН и ПДК, рассчитанные при наличии в продуктах сгорания только NО2. В связи с этим ПДН и ПДК устанавливаются для различных теплотехнических объектов, содержащих конкретные газогорелочные устройства, специализированными организациями и уточняются в соответствии с табл. 3 в индивидуальном порядке.

7.4. Необходимые требования к конструкциям газогорелочных устройств

Разнообразие конструкций котлов, промышленных печей, различных камер сгорания, технологических задач и режимов требует индивидуального подхода к выбору газогорелочных устройств, который следует проводить с учетом особенностей технологических процессов и общих требований к устройствам для сжигания топлива. Выбор газогорелочных устройств во многом зависит от их количества, установки и используемой на конкретном теплотехническом объекте системы автоматического регулирования. Универсальных газогорелочных устройств не существует, поэтому их выбор для конкретных промышленных печей, котлов и других теплотехнических установок всегда является актуальной задачей. При оценке конструкций газогорелочных устройств необходимо руководствоваться следующими основными положениями:

Горелки должны обеспечивать сжигание топлива в широком диапазоне расходов при условиях полного сгорания, близких к стехиометрическим значениям коэффициента расхода воздуха ( = 1,05 – 1,10). Однако желательно, чтобы горелки также позволяли осуществлять сжигание топлива с учетом возможности расширения границ устойчивого горения, например путем подогрева воздуха, необходимого для горения, и рециркуляции продуктов сгорания.

Конструкция горелки должна быть по возможности простой, не должна содержать подвижных элементов, многочисленных выходных отверстий небольшого диаметра, включая отверстия в их соплах, а также других деталей сложной формы, расположенных вблизи носика горелки. Это положение обусловлено тем, что сложность изготовления и эксплуатации горелок, а также уменьшение срока службы их конструктивных элементов сводит на нет все преимущества, полученные за счет указанных усложнений.

Конструкция горелки должна обеспечивать возможность очистки или замены сопла, завихрителя, форсунки без полного демонтажа ее узлов, включая подвод топлива, и полной разборки горелки. Горелки, конструкция которых позволяет выдвигать и извлекать их из камеры горения без использования инструментов, должны оснащаться блокировкой, не допускающей возможности их включения в открытом положении и осуществляющей их отключение при выдвижении или извлечении, не прерывая процесс эксплуатации теплотехнического объекта.

Подачу воздуха, необходимого для сжигания топлива, в горелку целесообразно выполнять по возможности одноступенчато. Это условие связано с тем, что двухступенчатая инжекция бесполезна, а смешанный способ подачи воздуха из атмосферы газом или смесью газа с первичным воздухом нежелателен, так как существенно усложняется система автоматического регулирования соотношения расходов топлива и воздуха. Кроме того, желательно, чтобы подача воздуха в горелку была регулируемой. Неорганизованная подача воздуха в результате разрежения в рабочем пространстве или частичной инжекцией воздуха газовым потоком может допускаться только в особых случаях.

Выходные сечения для топлива, воздуха и их смеси при длительной работе газогорелочных устройств должны иметь постоянную конфигурацию и площадь. Это же требование распространяется на внутренние полости горелок, что позволяет обеспечить минимальное сопротивление внутри горелки на трактах движения потоков топлива и воздуха. Давление этих потоков должно быть использовано для создания заданных скоростей в выходных сечениях газогорелочного устройства.

Количество подаваемых через горелку расходов топлива, воздуха и их соотношение следует изменять автоматически посредством регулирующих органов, которые конструктивно представляют установленные на трубопроводах дроссельные устройства. Оптимальную величину этих сечений следует проверять и уточнять при проектировании, государственных испытаниях, выработке нор-малей, паспортов и наладке теплотехнических установок. При периодическом переходе с одного вида топлива на другой, а также при существенных изменениях сортамента, технологических и теплотехнических режимов следует использовать сменные элементы, например сопла с размерами проходных отверстий, рассчитанными для соответствующих условий работы конкретных теплотехнических объектов.

При необходимости разделения газового потока на несколько струй применяют массивную насадку с необходимым количеством отверстий заданного диаметра. При осуществлении частичного предварительного смешения топлива с воздухом следует использовать какой-либо один способ, а не усложнять горелку большим количеством конструктивных элементов одного и того же назначения, хотя их наличие позволяет существенно улучшить смешение. Для стабилизации горения целесообразно использовать газодинамические способы, например рециркуляцию продуктов сгорания, которые поджигают газовоздушную смесь.

При комбинированном отоплении с использованием газома-зутных горелок при периодической работе на газе или мазуте подача двух видов топлива должна быть автономной. При работе одновременно на двух видах топлива или на одном из них проходные сечения для топлива каждого вида и воздуха должны быть неизменными.

Применение горелок сложных конструкций оправдано тогда, когда на теплотехническом объекте используется одна или несколько горелок, а для реализации технологического и теплового режимов требуются существенные изменения характеристик факела во времени. Сложные конструкции газогорелочных устройств также используют на огневых стендах при проведении экспериментальных исследований, выявляющих особенности влияния различных способов эксплуатации горелок, и в тех случаях, когда нет четких требований к технологическим и тепловым режимам и их необходимо подбирать при пусконаладочных работах путем существенного изменения характеристик факела.

Кроме того, установленные в составе котлов, промышленных печей и камер сгорания других теплотехнических установок, сжигающих топливо, газогорелочные устройства должны удовлетворять общим техническим требованиям, предъявляемым к технологическому оборудованию и теплотехническим установкам, которые зафиксированы в сертификатах заводов, изготавливающих горелки, и регламентированы действующими ГОСТами и нормалями.

7.5. Необходимые требования к автоматике

Автоматизированные газогорелочные устройства низкого давления (до 5 кПа) должны работать при давлении газа перед основным запорным органом с точностью -15 – +15 %, а горелки среднего давления (до 100 кПа) – с точностью -10 – +10 % от номинального давления.

Пуск автоматизированного газогорелочного устройства необходимо проводить по программе, включающей продувку камеры сгорания топлива и дымоходов. Программа работы горелки зависит от номинальной тепловой мощности, поэтому включает ее регулирование, контроль параметров безопасности, полное выключение горелки при недопустимых отклонениях контролируемых параметров, дальнейшее включение и перевод в рабочее состояние, близкое к номинальной мощности.

Пуск автоматизированных газогорелочных устройств не должен проходить при:

– прекращении подачи электроэнергии;

– коротком замыкании или разрыве в датчике контроля пламени либо связи датчика;

– сигнале о нарушении герметичности запорного органа;

– давлении газа за основным запорным органом на 30 % ниже номинального значения, недопустимом снижении коэффициента расхода воздуха и недопустимых отклонениях контролируемых параметров самого теплотехнического объекта;

– неполадках устройств для продувки, отвода и рециркуляции продуктов сгорания;

– нарушении правил безопасной эксплуатации самого газогорелочного устройства.

Пуск газогорелочного устройства не должен быть самопроизвольным, а, как и защитное выключение, должен сопровождаться сигналом.

Автоматика должна обеспечивать защитное отключение горелки, если при розжиге не происходит воспламенения в течение не более 5 с для горелок с тепловой мощностью до 50 кВт и не более 3 с для горелок с мощностью свыше 50 кВт. У работающих газогорелочных устройств их автоматическое защитное отключение дол-жно обеспечиваться при погасании контрольного пламени и в тех случаях, что и при пуске горелки. Устройство контроля пламени должно быть строго зафиксировано и не должно изменять своего положения относительно основного газогорелочного устройства, не должно вибрировать и должно реагировать только на факел запальной горелки. При неисправности этого устройства или нарушении связи со вторичным прибором должно происходить автоматическое отключение основной горелки. Групповое включение горелок от одного запального источника допускается, если наличие контрольного пламени гарантирует включение всех основных горелок.

Запорный орган должен закрываться без дополнительного подвода электроэнергии от внешнего источника. Время с момента прекращения подачи электроэнергии до полного закрытия регулирующего органа не должно превышать 1 с.

Газовые горелки с номинальной тепловой мощностью до 0,35 МВт должны быть оснащены одним газовым автоматическим запорным органом, с мощностью 0,35–2 МВт – двумя газовыми автоматическими органами, горелки с мощностью более 2 МВт должны быть также снабжены автоматическим органом контроля утечки газа в атмосферу. При групповой работе газогорелочных устройств, суммарная мощность которых составляет 0,35–2 МВт, запитанных от одного подвода газа, допускается установка одного автоматического запорного органа.

Работоспособность автоматизированных газогорелочных устройств должна быть обеспечена при отклонениях питающего напряжения электрического тока +10 – -15 % от номинального значения. Для повышения эффективности использования природного газа, КИТ и КПД теплотехнических объектов система автоматики должна обеспечить непрерывное регулирование заданного соотношения расходов газа и воздуха в широком диапазоне технологических режимов.

8. КОНСТРУКЦИИ И ХАРАКТЕРИСТИКИ ГАЗОГОРЕ-ЛОЧНЫХ УСТРОЙСТВ

8.1. Горелки без предварительного смешения

Диффузионные горелки без предварительного смешения. Диффузионные газогорелочные устройства относятся к горелкам без предварительного смешения. Главной отличительной особенностью этих горелок является наличие узлов и конструктивных элементов только на газовом тракте. Воздух, необходимый для полного сжигания природного и других газов, в результате разрежения подсасывается через неплотности либо принудительно нагнетается в рабочее пространство теплотехнического объекта, что практически не позволяет организованно воздействовать на процесс горения воздухом с весьма низким давлением. В связи с этим в конструкциях диффузионных горелок реализованы все возможности по изменению динамических режимных характеристик газового потока. Например, в этих горелках используют профилированные сопла с различным количеством отверстий и углом раскрытия, завихрители, подвижные дроссели и другие элементы.

Диффузионные горелки широко используют во вращающихся шахтных и трубчатых печах, горнах обжиговых конвейерных машин и т.д. Для повышения кинетической энергии газовых струй иногда в диффузионных горелках через специальные отверстия организуют подсос первичного воздуха за счет разряжения, создаваемого газовым потоком.

Диффузионный факел в рабочем пространстве теплотехнических установок формируется в весьма сложных условиях, так как смесеобразование и горение происходят одновременно. При этом пламя одновременно взаимодействует с нагреваемым материалом и внутренней футеровкой печи. При малом стеснении горящих струй стенками рабочего пространства и малых скоростях движения продуктов сгорания такие струи проявляют себя как свободные изотермические факелы. В некоторых случаях, например в мартеновских печах, эти струи частично ограничены кессонами, что также ограничивает угол раскрытия факела, но, по сравнению со свободным факелом, увеличивает его относительную длину.

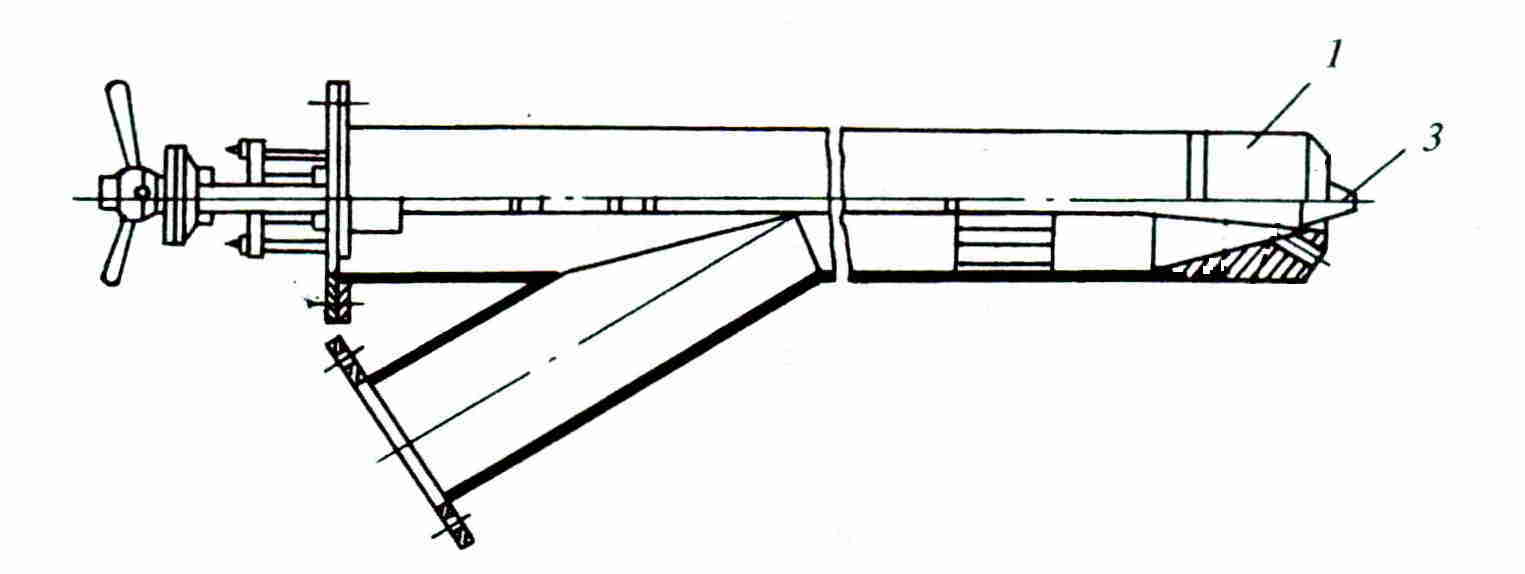

На рис. 3 представлена горелка регулируемая диффузионная типа ГРД без предварительного смешения конструкции института ВНИИПРОМГАЗ (Москва).

4

5

6

7

2

1

3

газ

Рис. 3. Горелка регулируемая диффузионная – ГРД без предварительного смешения конструкции института ВНИИПРОМГАЗ:

1 – корпус; 2 – подвод газа; 3 – торцевой узел; 4 – дроссель; 5 – сопловый узел; 6 – центральное сопло; 7 – периферийные отверстия

Горелка ГРД разработана институтом ВНИИПРОМГАЗ для торцевого отопления трубчатых вращающихся печей. Горелка состоит из корпуса 1, снабженного боковым подводом газа 2 и торцевым узлом 3 для управления подвижным профилированным дросселем 4. Горелка также содержит сопловый узел 5 с центральным соплом 6 и шестью периферийными отверстиями 7. Газ через боковой подвод 2 поступает в корпус горелки 1, где проходит между внутренней поверхностью корпуса 1 и внешней поверхностью подвижного дросселя 4 к сопловому узлу 5, в котором газ разделяется на два потока: центральный и периферийный. Центральный поток газа при открытом дросселе 4 поступает в узел 5 и сопло 6. Управление подвижным дросселем 4 осуществляют посредством регулировочного узла 3. Периферийный поток поступает в зазор между дросселем 4 и корпусом 1, где равномерно распределяется по шести каналам с отверстиями 7.

На рис. 3 дроссель 4 находится в закрытом положении и полностью перекрывает газовый поток к центральному соплу 7. В этом положении скорость истечения газа через периферийные отверстия имеет максимальные значения. При полном выводе дросселя из центрального сопла скорость истечения газа принимает максимальные значения, а через периферийные отверстия – минимальные. Открытое положение дросселя соответствует минимальной длине факела (короткому факелу), а закрытое – максимальной длине факела (длинному факелу). Однако независимо от характера сжигания газа его расход остается постоянным.

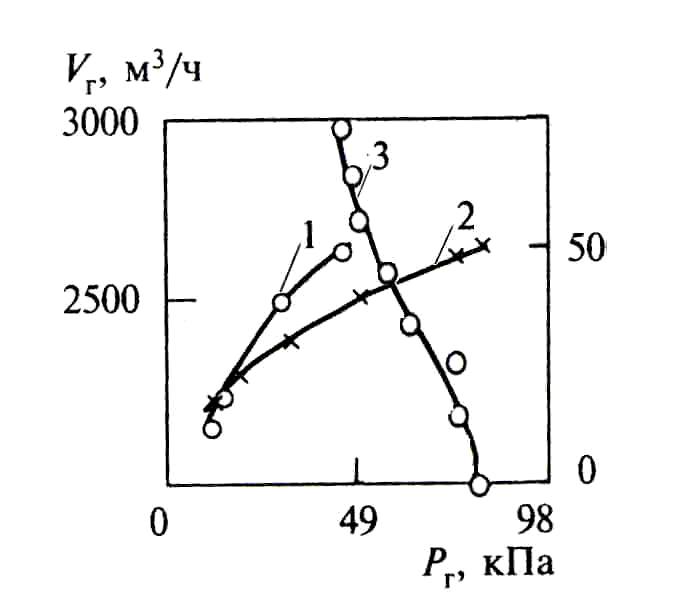

На рис. 4 представлены зависимости расхода газа от давления (1, 2) и давления от положения дросселя (3) для типоразмера горелки ГРД-2.

В качестве примера на рис. 4 приведены основные паспортные данные горелки ГРД-2, установленной в трубчатой вращающейся печи тепловой мощностью 31,6 МВт. Разряжение в холодном конце печи составляет 136 Па, что позволяет подсасывать в рабочее пространство печи необходимое количество воздуха при всех технологических режимах.

Горелка ГРД-2 имеет следующие габаритные размеры: длина – 3451 мм, ширина – 205 мм, высота – 324 мм. Внутренние диаметры корпуса и газового патрубка составляют 100 мм, а длина цилиндрической части корпуса – 3060 мм. Выходной диаметр центрального сопла составляет 44 мм, а периферийного – 20 мм, количество периферийных отверстий – 6. Подвижный профилированный дроссель имеет следующие характеристики: диаметр – 36 мм, длина – 174 мм, ход – 125 мм.

Пд,

%

Рис. 4. Технические характеристики горелки ГРД-2:

1, 2 – зависимости расхода газа от давления, соответственно,

при длинном и коротком факеле; 3 – зависимость давления перед горелкой от положения дросселя, % ; х – короткий факел;

о – длинный факел

Максимальный расход газа на горелку ГРД-2 составляет 3200 м3/ч. Гарантированная полнота сгорания газа достигается при коэффициенте расхода воздуха = 1,08. При номинальном расходе газа диапазон изменения давления газа от полного открытия до полного закрытия составляет 45,0–80,5 кПа. Согласно технологическим требованиям, при короткофакельном горении диапазон регулирования горелки по давлению составляет 12,25–80,5 кПа, а при длиннофакельном горении горелка по давлению работает в диапазоне 7,85–45 кПа. При этом диапазон изменения расходов газа не зависит от организации и характера процесса горения и составляет 1200–3200 м3/ч, что эквивалентно пределам регулирования 1 : 2,67.

Скорость истечения газа из соплового узла на номинальном расходе при короткофакельном горении составляет 375 м/с, а при длиннофакельном – 260 м/с. Максимальная температура воздуха, поступающего в печь, составляет 110 С, а уходящих продуктов сгорания – 360 С.

Институтом ВНИИПРОМГАЗ также разработаны вихревые регулируемые горелки типа ВРГ, предназначенные для вращающихся печей обжига строительных материалов. При работе всех типоразмеров горелок ВРГ разрежение в рабочем пространстве печи в районе установки горелки составляет 19,6–49 Па, а номинальное давление перед горелкой – 73,5 кПа. Полнота сжигания газа достигается при коэффициентах расхода воздуха = 1,04 – 1,05. Расстояние по оси факела от горелки до максимума температур равно номинальной длине факела в футерованной цилиндрической камере с диаметром Dn и составляет (2,5 – 3)Dn , м.

По способу смесеобразования горелки ВРГ являются диффузионными горелками без предварительного смешения. Горелки ВРГ в зависимости от номинального расхода газа и тепловой мощности имеют 26 модификаций, которые разделены на ряды и группы. Каждый ряд ВРГ содержит пять групп. Горелки каждой группы имеют одинаковые размеры, исключая диаметр газового сопла.

Первый ряд группы ВРГ-1 содержит четыре модификации вихревых регулируемых горелок с номинальным расходом газа 1500–3000 м3/ч и тепловой мощностью 14,3–29,6 МВт. При этом диаметр газового сопла изменяется от 52 до 60 мм. Последний ряд группы ВРГ-5 содержит шесть модификаций горелок с номинальным расходом газа 13 000–20 000 м3/ч и тепловой мощностью 128– 197 МВт. При этом диаметр газового сопла изменяется от 139 до 197 мм.

Одним из главных преимуществ горелок типа ВРГ перед горелками ДВГ, согласно табл. 3.2 [2, c. 77–78], являются широкие пределы регулирования по расходу газа, составляющие для всех модификаций горелок ВРГ 1:11. Выше на примере горелки ГРД-2 показано, что диапазон ее регулирования по расходам составляет 1:2,(6). Таким образом, диапазон регулирования у горелок ВРГ более чем в 4 раза шире, чем у горелок ГРД.

Это преимущество объясняется конструктивными особенностями вихревых горелок, которые внешне мало отличаются от горелок ГРД. С одной стороны, сопловый узел горелок ВРГ содержит только одно центральное сопло, что явно не расширяет, а сужает пределы регулирования. Однако горелка ВРГ снабжена установленным перед сопловым узлом аксиально-лопаточным завихрителем с реверсивным поворотом лопаток относительно оси горелки и максимальными углами 45. С помощью дросселя и завихрителя в широком диапазоне изменяются не только расходы газа, но и все характеристики факела, включая жесткость, газодинамический угол раскрытия и относительную длину.

Восточным институтом огнеупоров (ВостИО) разработаны три серии высокоскоростных газовых горелок для трубчатых вращающихся печей огнеупорного производства: ГВМ-К, ГВМ-КР и ГВВ. Эти горелки также относятся к диффузионным горелкам без предварительного смешения, но, в отличие от горелок ГРД и ВГД, их модификации в большей степени привязаны к конструктивным особенностям вращающихся печей. Внешне они напоминают горелки ГРД и ВРГ, но разработаны с использованием другого принципа работы и имеют существенные конструктивные отличия.

В конструкциях этих диффузионных горелок реализована существенная интенсификация процесса смесеобразования с одновременным увеличением инжекционной способности газовой струи за счет сверхзвукового режима истечения газа с применением сопла Лаваля. Для реализации этого режима полное абсолютное давление перед соплом должно превышать 0,18 МПа. Наибольший эффект достигается при давлении газа 0,3–0,4 МПа.

При таких режимах скорость истечения газа из сопла составляет не менее 500 м/с, что сопровождается сильнейшей турбулизацией выходящей газовой струи и интенсивным перемешиванием газа с воздухом, подсасываемым в сверхзвуковую струю. Регулирование длины факела в рабочем пространстве вращающейся печи с горелкой серии ГВК-К достигается за счет изменения скорости истечения газа, разделения общего потока на две коаксильные струи, комбинацией скоростей течения двух потоков, а также путем изменения газодинамического угла раскрытия газовой струи. Горелки серии ГВМ-К имеют пять типоразмеров на расходы газа от 1000 до 6000 м3/ч и не содержат подвижных элементов.

Горелка серии ГВМ-КР наряду с кольцевым соплом Лаваля имеет центральное цилиндрическое сопло, регулирование степени открытия которого проводят регулировочным конусом. Это расширяет возможности степени перемешивания общей струи с относительно низкоскоростным потоком воздуха, который подсасывается газовым потоком через холодильник печи. Горелки серии ГВМ-КР имеют шесть типоразмеров и дают наибольший эффект при использовании на вращающихся печах большой длины и диаметра, поэтому они разработаны на расходы природного газа от 1000 до 8000 м3/ч.

Отличительной особенностью модификации горелки ГВВ является то, что регулировочный конус выполнен расширяющимся по ходу движения газа. Такая конструкция конуса в сочетании с кольцевым соплом Лаваля позволяет получить веерообразный факел. Такая форма факела стимулирует интенсификацию процесса сжигания газа в рабочем пространстве вращающейся печи, увеличивает тепловыделения на меньшей длине зоны обжига, что весьма важно при обжиге трудноспекающихся материалов в печах сравнительно небольшой длины.

Горелки серии ГВВ имеют пять типоразмеров на расходы газа от 1000 до 6000 м3/ч. Применение в конструкции горелки расширяющегося сопла позволяет существенно увеличить пределы регулирования горелок от расхода, близкого к нулю, до максимального расхода.

Подсоединение горелки к газопроводу осуществляют на гибких шлангах. Испытания горелок показали, что горелки ГВВ всегда работают с отрывом факела от сопла. Однако при разогретом рабочем пространстве печи срывов факела никогда не происходит. Изменяя положение подвижных элементов горелки, можно изменять характер выгорания газа. При всех режимах работы горелок серии ГВВ полнота его сжигания достигается при коэффициентах расхода воздуха, близких к стехиометрическим значениям, а уходящие продукты сгорания вращающихся печей с горелками ГВВ содержат оксиды углерода и азота в пределах ПДК.

При производстве железорудных окатышей на обжиговых конвейерных машинах подвижный слой гранул высотой 350–600 мм последовательно подвергается сушке, обжигу при температуре 1300–1350 С и охлаждению, которое осуществляется фильтруемым через слой воздухом. В литературе этот подвижный слой часто именуют псевдоожиженным, или «кипящим». Для обеспечения качественной термообработки окатышей применяют горелки, позволяющие сжигать газ непосредственно в подвижном слое. Газогорелочные устройства устанавливают в начале зоны охлаждения или в конце зоны обжига. Горелки при этом могут быть расположены как над подвижным слоем, так и под ним.

Особенностью процесса обжига окатышей является необходимость предварительного нагрева части слоя до температуры 900–1000 С. «Бедная» газовоздушная смесь, проходя через нагретые слои окатышей, подогревается до температуры воспламенения. Ее горение происходит в определенной зоне слоя, положение которой зависит от начальной концентрации газа, температуры смеси и скорости фильтрации. При увеличении скорости фильтрации зона горения перемещается в направлении потока смеси и может быть даже вынесена за пределы слоя. При уменьшении скорости фильтрации зона горения перемещается противотоком к потоку смеси и может расположиться на входе в слой. Снижение начальной концентрации и температуры смеси приводит к перемещению зоны горения в направлении потока смеси, а увеличение этих параметров – к перемещению ее навстречу свежей горючей смеси. Основные требования к газогорелочным устройствам, предназначенным для сжигания газа в подвижном слое, сводятся к следующему:

– качественная предварительная подготовка газовоздушной смеси заданного состава;

– равномерная раздача смеси по площади поверхности зоны;

– устойчивость к воздействию высоких температур;

– высокая надежность при работе на запыленном воздухе.

На рис. 5 представлен общий вид диффузионной горелки без предварительного смешения для сжигания газа в кипящем слое окатышей конструкции ВНИИМТ-УПИ (г. Екатеринбург).