- •Определение исполнительных размеров пуансонов и матриц вырубных и пробивных штампов.

- •Чистовая вырубка и пробивка. Зачистка.

- •Раскрой листового проката.

- •Расчет норм расхода материала при вырубке круглых деталей.

- •При раскрое листа на полосы в однорядной вырубке из полосы.

- •При параллельном расположении деталей на полосе

- •При шахматном расположении деталей на полосе

- •Расчет норм расхода металла при вырубке деталей произвольной конфигурации. При однорядном раскрое:

- •При многорядном раскрое:

- •Формоизменяющие операции листовой штамповки. Гибка.

- •Определение размеров заготовки для гибки.

- •Изменение формы размеров поперечного сечения заготовки в зоне изгиба.

- •О пределение изгибающего момента и усилия гибки.

- •Зависимость коэффициента х от Rb/s [10, стр.64]

- •Деформирующее усилие при одноугловой гибке.

- •Деформирующее усилие при двухугловой гибке.

- •Минимально допустимый радиус изгиба.

- •Минимальные радиусы гибки rmin (в долях от толщины s) для угла гибки 90 [12, стр. 138]

- •Конструктивные элементы гибочных штампов. Радиусы закругления рабочих кромок матрицы и пуансона при гибке.

- •Зазоры между матрицей и пуансоном.

- •Исполнительные (рабочие) размеры пуансонов и матриц.

- •Вытяжка с прижимом заготовки

- •Определение формы и размеров заготовок для вытяжки деталей коробчатой формы и деталей сложной конфигурации.

- •Определение деформирующего усилия и усилия прижима при вытяжке цилиндрических деталей.

- •Определение числа переходов и размеров полуфабрикатов при вытяжке цилиндрических деталей.

- •Вытяжка цилиндрических деталей с утонением стенки.

- •Смазка при вытяжке.

- •Отжиг, травление и обезжиривание при вытяжке.

- •Правка, рельефная формовка.

- •Отбортовка.

- •Формовка, обжим, раздача.

- •Специальные виды штамповки. Штамповка взрывом.

- •Вытяжка гидравлическим пуансоном.

- •Гидромеханическая вытяжка.

- •Магнитно-импульсная штамповка.

- •Электрогидроимпульсная штамповка.

- •Штамповка резиной или полиуританом.

- •Штамповка неметаллических материалов. Вырезка неметаллических материалов.

- •Гибка неметаллических материалов.

- •Вытяжка и формовка неметаллических материалов.

В начале первой стадии отрезки пластическая деформация сосредоточена у рабочих кромок ножей. По мере смыкания ножей очаги пластической деформации увеличиваются и смыкаются. Вторая стадия начинается при необратимом смещении одной части листа относительно другой. Когда ресурс пластичности будет исчерпан начинается 3-ая стадия – опережающий скол.

Каждой стадии соответствует определенный вид боковой поверхности. Зона 1 представляет собой скрученную часть листа. Зона 2 – блестящая поверхность, сглаженная силами трения, h=0,2÷0,8S. Чем мягче металл тем больше h.

Зона 3 – неровная поверхность скола. β = 4 – 6 0 – угол скола.

В зависимости от зазора и величины h

трещины скалывания от верхнего и нижнего

ножей могут пройти параллельно или

навстречу друг другу. В последнем случае

зазор будет оптимальным.

зависимости от зазора и величины h

трещины скалывания от верхнего и нижнего

ножей могут пройти параллельно или

навстречу друг другу. В последнем случае

зазор будет оптимальным.

Zопт = (S-h) tgβ

Для мягких металлов зазор меньше, для хрупких больше. Чем толще лист, тем зазор больше.

Двусторонний зазор для разделительных штампов в % от S приведены в таблице.

S, мм |

Металлы при σв, МПа |

Неметаллические материалы |

||||

≤ 200 |

200-400 |

400-600 |

>600 и закаленные до HRC 45-50 |

Фибра, текстолит |

Картон, бумага, асбест |

|

0,1-0,5 |

3 – 5 |

5 – 7 |

7 – 9 |

10 – 12 |

1 – 2 |

0,5 – 1 |

0,6-0,8 |

4 – 6 |

6 – 8 |

8 – 10 |

11 – 13 |

2 – 3 |

0,5 – 1 |

1,0-1,5 |

4 – 6 |

6 – 8 |

8 – 10 |

11 – 13 |

2 – 3 |

1 – 2 |

1,8-2,0 |

5 – 7 |

7 – 9 |

9 – 11 |

12 – 14 |

2 – 3 |

1 – 2 |

2,0-3,0 |

5 – 7 |

7 – 9 |

9 – 11 |

12 – 14 |

3 – 4 |

1 – 2 |

3,5-5,0 |

7 – 10 |

9 – 12 |

11 – 14 |

14 – 16 |

3 – 4 |

1 – 2 |

6,0-10 |

10 – 13 |

12 – 15 |

14 – 17 |

17 – 20 |

3 – 4 |

1 – 2 |

11-16 |

13 – 16 |

15 – 18 |

17 – 20 |

20 – 23 |

3 – 4 |

1 – 2 |

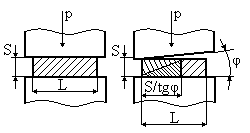

Резка на листовых гильотинных ножницах.

Используются ножницы с параллельным и наклонным расположением ножей, с механическим и гидравлическим приводом. Гидравлический привод применяется для отрезки толстого проката толщиной до 40 мм.

Преимущество ножниц с параллельным расположением ножей – металл не искривляется, недостаток – большое усилие резки. Преимущество ножниц с наклонным расположением ножей – меньшее усилие резки, недостаток – искривление металла.

У силие

отрезки на ножницах с параллельными

ножами:

силие

отрезки на ножницах с параллельными

ножами:

P = σсрLSK

где: σср – предел прочности материала при срезе, МПа, σср ≈ 0,7 – 0,8σв;

К = 1,1 – 1,3 – коэффициент, учитывающий притупление кромок ножа.

Усилие отреза на ножницах с наклонными ножами:

P = KS2σср/ 2 tgφ,

формула получена из условия, что в каждый момент времени срезается площадь листа F = S2/ 2 tgφ/

У гол

φ выбирается в пределах φ = 2 – 60

гол

φ выбирается в пределах φ = 2 – 60

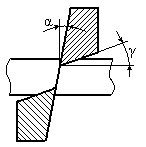

Для улучшения процесса резанья у ножей затачиваются передний γ и задний α углы. α = 1,5 – 3 0. Для твердых и средней твердости материалов γ = 5 – 15 0, для мягких материалов γ = 20 – 25 0.

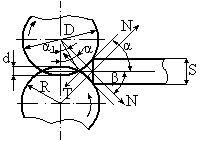

Резка на роликовых ножницах.

О трезка

осуществляется двумя дисковыми ножами

равного диаметра, вращающимися с

одинаковой окружной скоростью. Ножи

устанавливаются с перекрытием рабочих

кромок на величину d

= (0,2 – 0,4)S.

трезка

осуществляется двумя дисковыми ножами

равного диаметра, вращающимися с

одинаковой окружной скоростью. Ножи

устанавливаются с перекрытием рабочих

кромок на величину d

= (0,2 – 0,4)S.

Рассмотрим условия захвата листа дисковыми ножницами:

Ножи захватывают лист в том случае, если:

2Tcosα > 2Ncosβ,

т.е 2μNcosα > 2Nsinα

где: μ – коэффициент трения; α = 900 – β.

Отсюда μ ≥ tgα.

Т.о. для захвата листа ножами необходимо, чтобы тангенс угла наклона касательной к контуру ножа в точке контакта с листом был равен или меньше коэффициента трения μ (при μ = 0,2; α = 120).

Условие захвата на установившейся стадии отрезки

μ ≥ tgαср, где αср = (α + α1)/2 , тогда μ ≥ tg [(α + α1)/2]

В связи с малыми значениями α и α1 , можно принять

tg [(α + α1)/2] ≈ tg(α/2) + tg(α1/2) ≈ sin(α/2) + sin (α1/2)

Используя геометрические зависимости, получим:

R(1 – cosα) = d/2 + S/2; R(1 - cos α1) = d/2

Сделав тригонометрические преобразования, можно записать:

2Rsin2(α/2) = (d + S)/2; 2R sin2(α1/2) = d/2

Откуда:

sin(α/2) = √(S +d)/(2√R); sin(α1/2) = √d/(2√R)

Подставив значения sin(α/2) и sin(α1/2) получим условие захвата для установившейся стадии отрезки в функции параметров S, d, R:

μ ≥ [1/(2√R)]( √(d + S) + √d)

Отсюда можно определить минимальный диаметр ножа:

2R = Дmih≥ [d + √(d + S)d + 0,5S]/ μ2

Если d = (0,2 – 0,4)S, то Д ≥ (1,0 – 1,2)(S/ μ2)

Разрезка может производиться ножами с профильными осями, с наклонным нижним ножом, с наклонными ножами.

Н ожи

с параллельными осями применяются для

резки листов на полосы,

ожи

с параллельными осями применяются для

резки листов на полосы,

для резки круглых заготовок с выходом на край листа.

α < 140, b = (0,2 – 0,3)S

Размер ножей :

при S > 10 мм Д = (25 – 30)S, h = 50 – 90 мм

при S < 3 мм Д = (35 – 50)S, h = 20 – 25 мм

Р азрезка

с наклонным нижним ножом применяется

для резки полос, круглых

азрезка

с наклонным нижним ножом применяется

для резки полос, круглых

и кольцевых заготовок.

γ = 30 - 400

Размер ножей:

при S > 10 мм Д = 20S, h = 50 – 80 мм

при S < 3 мм Д = 28S, h = 15 – 20 мм

Н аклонные

ножи применяются для резки круглых,

кольцевых и криволинейных заготовок c

малым радиусом.

аклонные

ножи применяются для резки круглых,

кольцевых и криволинейных заготовок c

малым радиусом.

a ≤ 0,2S; b ≤ 0,3S;

Размеры ножей:

при S ≥ 10мм Д = 12S, h = 40 – 60мм

при S < 5 мм Д = 20S, h = 10 -15мм

Усилие резки, действующее параллельно линии, соединяющей центры ножей, равны произведению площади очага деформации на сопротивление срезу:

P = Fσср, или P = K(S2 σср)/(4tgαср)

Отсюда:

P = KS2 σср√R/[2(√(S + d) + √d)]

Крутящий момент:

Мкр = (PД/2)sinα или М кр = 0,125 KS2 σсрДcosα

Cosα = (Д – d – S)/Д,

тогда М кр = 0,125 KS2 σср(Д – d – S)/d

Мощность электродвигателя:

N = (М кр ω)/η = (М кр πn)/30η, МВт

Где: ω – угловая скорость вращения ножа, с-1;

n – частота вращения ножей, об/мин;

М кр – крутящий момент, МН*м;

η = 0,7 – 0,8 – коэффициент полезного действия.

Вырубка и пробивка

В ырубкой

и пробивкой получают плоские детали из

листа путем деформации сдвига. Выполняется

в штампах, рабочие органы которых:

пуансон и матрица. Вырубка, в отличии

от резки, - операция индивидуальная,

т.к. инструмент соответствует форме и

размером определенной детали.

ырубкой

и пробивкой получают плоские детали из

листа путем деформации сдвига. Выполняется

в штампах, рабочие органы которых:

пуансон и матрица. Вырубка, в отличии

от резки, - операция индивидуальная,

т.к. инструмент соответствует форме и

размером определенной детали.

Напряженное и деформированное состояние при вырубке и пробивке – объемное.

Зазор между матрицей и пуансоном можно определить так же, как и при резке.

При штамповке особенно тонкого металла S < 0,3 мм применяют беззазорные штампы.

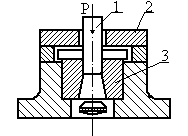

1 – матрица

2 – пуансон, 3 – съемник

При вырубке напровал без использования прижима усилие вырубки и пробивки приближенно определяется по формуле:

![]()

где: К– коэффициент, учитывающий притупл5ение кромок пуансона и матрицы, К=1,1-1,3;

L – длина отделяемого контура;

S –толщина металла;

ср – сопротивление срезу (для малоуглеродистых сталей ср=0,7 в).

При вырубке с прижимом усилие определяется по формуле:

![]()

где: Fм– сила трения вырубленного металла о матрицу;

Fп – сила трения металла о пуансон;

Fм + Fп= Рпр – усилие проталкивания;

Fп= Рсн – усилие съема;

![]()

где: h – высота блестящего пояска (h=0.3 S);

п – контактные напряжения на боковой поверхности пуансона (пср)

=0,2 – коэффициент трения.

Тогда: Рсн=0,06·L·S·ср = 0.06·Рвп

Приближенно можно принять Рпр =2· Рсн

Для уменьшения усилия вырубки и пробивки применяют матрицы и пуансоны со скошенной кромкой.

Вырубка матрицей со скошенной кромкой. |

Пробивка пуансоном со скошенной кромкой. |

При вырубке круглой заготовки формула для определения усилия Рвп имеет вид:

При Н=S

![]()

При Н=0.5 1.0 S

![]()

П ри

вырубке прямоугольной заготовки с

размерами b·c формула имеет вид:

b

ри

вырубке прямоугольной заготовки с

размерами b·c формула имеет вид:

b

C

При Н=S

![]()

![]()

При Н S

![]()

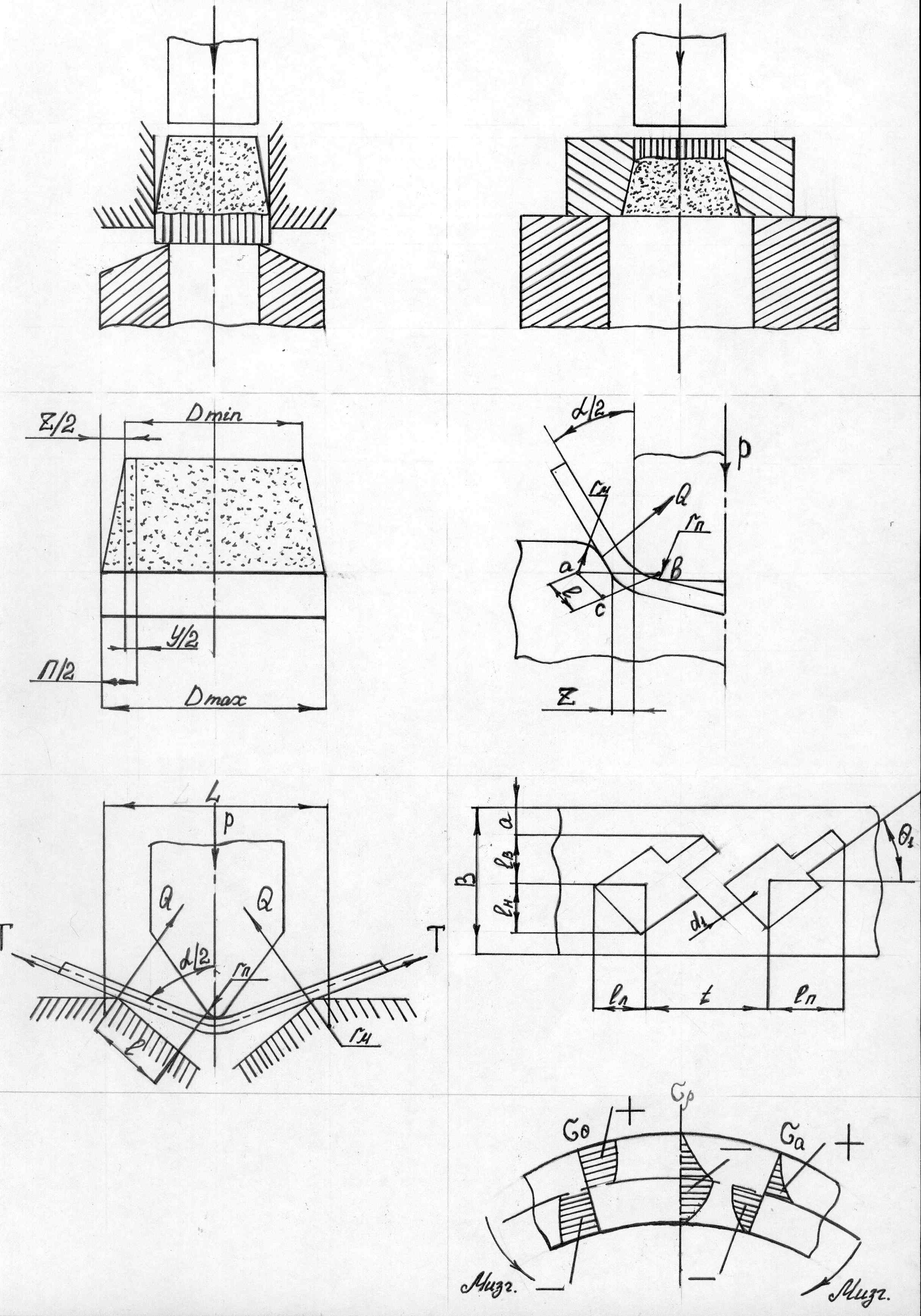

Определение исполнительных размеров пуансонов и матриц вырубных и пробивных штампов.

Учитывая , что износ матрицы приводит к увеличению ее размеров, а износ пуансона –к уменьшению, номинальные размеры их задаются: минимальный –для матрицы и максимальный для пуансона.

С |

С |

![]()

![]()

![]()

![]()

Z –минимальный зазор.

При штамповке металла толщиной более 2 мм. необходимо учитывать конусность боковой поверхности в результате опережающего скола. Для устранения возможности выхода размеров детали за предельное поле допуска на диаметр детали искусственно уменьшают.

Для вырубки:

![]()

![]()

Для пробивки:

![]()

![]()

Методика определения исполнительных размеров матрицы пуансона при вырубке и пробивке сложных контуров [12, стр.76-78].

Допуски на размеры матрицы и пуансона принимают приблизительно равными 25% от допуска на размер детали. При толщине листа до 3 мм – по 8-му квалитету, при толщине больше 3 мм – по 10-му квалитету. Суммарный допуск не должен превышать допуска на зазор:

Тп+Тм(Zmax-Zmin), причем Тп0,5·Тм

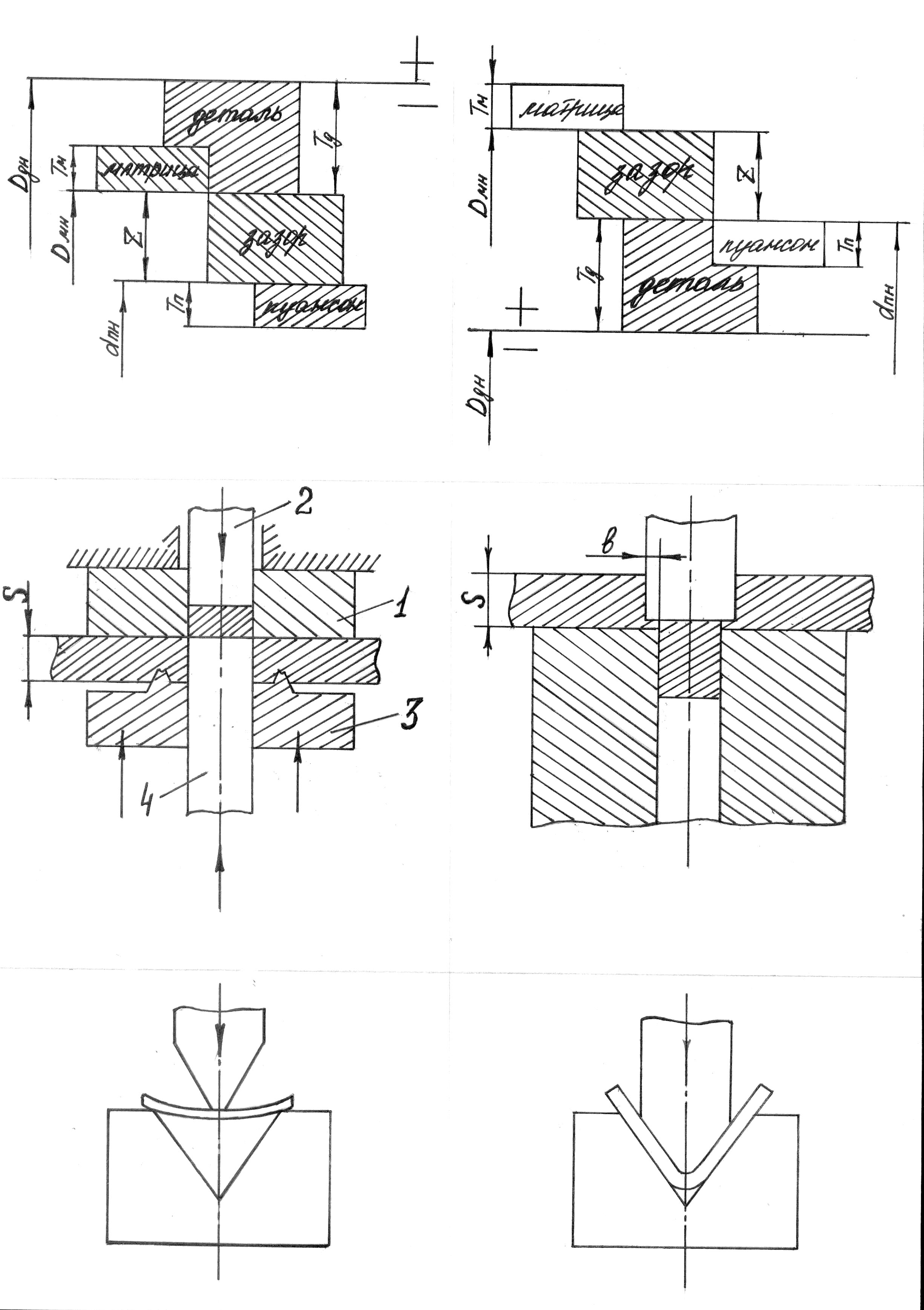

Чистовая вырубка и пробивка. Зачистка.

Применяется для повышения точности до 8 – 11 квалитетов и чистой боковой поверхности. Производится путем пластической деформации сдвига без скола.

Первый способ. Заготовка перед вырубкой –пробивкой сжимается кольцевым клиновидным ребром.

М атрица;

Контрпуансон;

Прижимное кольцо;

Пуансон.

Зазор должен быть малым:

Z=0.01·S+Tz

где: Z –двухсторонний зазор;

Тz – допуск на зазор (при S=2 мм, Тz= 0.005мм. При S=12 мм, Тz=0.03 мм).

При вырубке притупляется рабочая кромка матрицы, а при пробивке –пуансона радиусом r.

r =0.10.6 мм при S=212 мм соответственно.

Второй способ. Чистовая вырубка пуансоном больше окна матрицы. Пуансон не должен доходить до зеркала матрицы на 0.1 0.15 мм.

b =0.1S на прямолинейных участках контура.

b=0.2S на угловых участках контура.

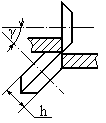

З ачистка

производится путем снятия стружки по

контуру вырубленной или пробитой детали

матрицей или пуансоном.

ачистка

производится путем снятия стружки по

контуру вырубленной или пробитой детали

матрицей или пуансоном.

Dmax равен диаметру отверстия вырубной матрицы. Dmax=DM,

Dmin равен диаметру вырубного пуансона. Dmin=Dп, а их разность равна двустороннему оптимальному зазору между матрицей и пуансоном:

Dmax-Dmin=Zопт

Полный двусторонний припуск на зачистку:

П=Z+y

Величина дополнительного припуска «у» для материалов толщиной 0.510 мм:

для латуни и мягкой стали у=0.10.4 мм при зазоре вырубного штампа Z=(0.050.07)·S;

для стали средней твердости у=0.150.5 мм при Z=(0.090.11)·S;

для твердой стали у=0.150.6 мм при Z=(0.120.15)·S;

для гетнакса и текстолита у=(0.20.5)·S.

При многократной зачистке:

П=у·(0.7N+0.3)+Z

где: N – число операций зачистки.

При этом припуск распределяется так: 60% на первую зачистку, 2530% на вторую зачистку, 1510% на третью зачистку. Зазор между матрицей и пуансоном зачистного штампа 0.0080.01 мм независимо от толщины и рода материала.

Усилие зачистки приближенно можно определить по формуле:

![]()

где: L –периметр зачищаемого контура;

n –число деталей находящихся одновременно в зачистной матрице.

хема

расположения полей допусков на

исполнительные размеры пуансона и

матрицы при вырубке круглого контура.

хема

расположения полей допусков на

исполнительные размеры пуансона и

матрицы при вырубке круглого контура. хема

расположения полей допусков на

исполнительные размеры пуансона и

матрицы при пробивке круглого контура.

хема

расположения полей допусков на

исполнительные размеры пуансона и

матрицы при пробивке круглого контура.