- •Залежей нефти и газа

- •2 Понятие о скважине и ее элементах

- •3 Классификация способов бурения скважин

- •5 Назначение и классификация

- •6 Бурильная колонна

- •7 При бурении промывочная жидкость должна:

- •8Классификация осложнений

- •9 Понятия о параметрах режима бурения и показателях работы долот

- •14 Механические и коллекторские свойства горных пород.

- •18 Свойства горных пород

- •Предпосылки для изобретения шарошечного долота. Отличительная особенность долота Юза от современных шарошечных долот.

- •23Кинематика и динамика шарошечных долот

- •22,24 Конструктивные характеристики буровых долот для высокооборотного и низкооборотного бурения.

- •27 При бурении промывочная жидкость должна:

- •52. Режим продавки тампонажного раствора

- •53,55.Тампонажные материалы

9 Понятия о параметрах режима бурения и показателях работы долот

Под режимом бурения следует понимать сочетание параметров, которые влияют на показатели работы долота и которые бурильщик может оперативно изменять с поста управления. К числу таких параметров относятся осевая нагрузка Рд за забой, скорость вращения долота (или число оборотов в минуту) со, расход промывочной жидкости Q. При бурении гидромониторными долотами на показатели работы большое влияние оказывает энергия струй, вытекающих из насадок долота, которая является функцией скорости истечения и диаметра струи.

Сочетание этих параметров, обеспечивающее достижение наилучших показателей работы данного долота с помощью данной буровой установки, называют оптимальным режимом бурения. Режим бурения называют скоростным, если на данном этапе достигнуты наивысшие показатели работы долот и использованы более мощная буровая установка и другие более совершенные технические средства по сравнению с теми, которые применяются для массового бурения скважин на данной площади.

Если сочетание параметров выбирают не для получения высоких показателей работы долота, а с целью предотвращения искривления скважины, принудительного искривления ее с заданной интенсивностью в нужном направлении, улучшения эффективности отбора керна и т. д., режим бурения называют специальным.

Об эффективности работы долота на забое судят по нескольким показателям, основными из которых являются следующие.

Проходка h, т. е. количество метров, пробуренных данным долотом до полного износа.

2. Проходка hp за рейс, т. е. количество метров, пробуренных долотом с момента спуска до момента подъема его с забоя. Для всех долот, кроме алмазных, обычно проходка за рейс равна общей проходке hp = h. Алмазное же долото, отличающееся большой работоспособностью, может быть спущено в скважину неоднократно; иногда одно алмазное долото используют при бурении отдельных интервалов в нескольких скважинах. Поэтому для алмазных долот hp< =h

10 ВЫБОР КОНСТРУКЦИИ СКВАЖИНЫ

Число спущенных в скважину обсадных колонн, размеры колонн (наружный диаметр, длина), диаметры ствола под каждую колонну, местоположение интервалов цементирования (глубина верхней и нижней границ) определяют понятие конструкции скважины. Конструкция должна обеспечивать:

а) прочность и долговечность скважины как технического сооружения;

б) проходку скважины до проектной глубины;

в) достижение проектных режимов эксплуатации;

г) максимально полное использование природной энергии для транспортирования нефти и газа;

д) надежную изоляцию газо-нефте-водонапорных горизонтов;

е) минимальный расход средств на разведку и разработку месторождения;

ж) возможность проведения ремонтных работ в скважине.

При проектировании конструкции скважины необходимо прежде всего решить вопрос о числе эксплуатационных колонн и выбрать диаметр каждой. Обычно в скважину спускают одну эксплуатационную колонну. В нефтяных скважинах диаметр ее выбирают исходя из ожидаемых дебитов жидкости (нефть + вода + газ) на различных стадиях эксплуатации (фонтанная, компрессорная, насосная), габаритных размеров оборудования, которое должно быть спущено в эксплуатационную колонну для обеспечения заданных дебитов жидкости, и глубины скважины.Внутренний диаметр эксплуатационной колонны должен быть достаточен для того, чтобы указанное оборудование можно было свободно спустить и установить на заданной глубине и при необходимости в период эксплуатации скважины проводить подземный и капитальный ремонты, а также ловильные работы.

11 ЦЕМЕНТИРОВАНИЕ СКВАЖИН

Цементированием называется процесс заполнения заданного интервала скважины суспензией вяжущих материалов, способной в покое загустевать и превращаться в прочный, практически непроницаемый камень. В нефтегазодобывающей промышленности цементирование широко применяется для решения следующих задач:

а) изоляции насыщенных жидкостями и газом проницаемых горизонтов друг от друга после того, как они вскрыты скважиной;

б) создания высокопрочных мостов в скважине, способных воспринимать достаточно большие осевые нагрузки (например, при забуривании новых стволов, при опробовании горизонтов испытателями пластов с опорой на забой и др.);

в) создания разобщающих экранов, препятствующих обводнению продуктивных горизонтов;

г) удержания в подвешенном состоянии обсадной колонны;

д) защиты обсадной колонны от воздействия агрессивных пластовых жидкостей и газов, вызывающих коррозию металла;

е) ликвидации поглощения промывочной жидкости;

ж) упрочнения стенок скважины в неустойчивых породах.

Цементирование включает пять основных видов работ: приготовление тампонажного раствора, закачку его в скважину, подачу тампонажного раствора в затрубное пространство, ожидание затвердения закачанного материала и проверку качества цементировочных работ. Оно проводится по заранее составленной программе, обоснованной техническим расчетом.

Существует несколько способов цементирования. Они различаются схемой подачи тампонажного раствора в затрубное пространство и особенностями используемых приспособлений. Возможны два варианта подачи тампонажного раствора в затрубное пространство: раствор, закачанный внутрь цементируемой обсадной колонны, проходит по ней до башмака и затем поступает в затрубное пространство, распространяясь снизу вверх (по аналогии с промывкой называется цементированием по прямой схеме); тампонажный раствор с поверхности подают в затрубное пространство, по которому он перемещается вниз (цементирование по обратной схеме).

12 Ударное бурение

Из

всех разновидностей ударного бурения

в настоящее время применяется только

ударно-канатное (рис. 2). Буровой снаряд,

состоящий из долота 1, ударной штанги

2,

раздвижной штанги- ножниц

3

и канатного замка

4,

спускается в скважину на канате

15, который,

огибая блок

5,

оттяжной ролик

7

и направляющий ролик

8,

сматывается с инструментального барабана

11

бурового станка. Скорость спуска

регулируется тормозом

12.

Блок

5

установлен на вершине мачты

13.

Для гашения вибраций, возникающих при

бурении, применяются амортизаторы

14.

Из

всех разновидностей ударного бурения

в настоящее время применяется только

ударно-канатное (рис. 2). Буровой снаряд,

состоящий из долота 1, ударной штанги

2,

раздвижной штанги- ножниц

3

и канатного замка

4,

спускается в скважину на канате

15, который,

огибая блок

5,

оттяжной ролик

7

и направляющий ролик

8,

сматывается с инструментального барабана

11

бурового станка. Скорость спуска

регулируется тормозом

12.

Блок

5

установлен на вершине мачты

13.

Для гашения вибраций, возникающих при

бурении, применяются амортизаторы

14.

Кривошип 10 при помощи шатуна 9 приводит в колебательное движение балансирную раму 6. При опускании рамы оттяжной ролик 7 натягивает канат и поднимает буровой снаряд над забоем. При подъеме рамы канат опускается, снаряд падает, и при ударе долота о породу последняя разрушается.

По мере углубления скважины канат удлиняют (сматывают с инструментального барабана 11) на необходимую величину. Цилинд- ричность скважины обеспечивается поворотом долота в результате раскручивания каната

под нагрузкой (во время подъема бурового снаряда) и скручивания его при снятии нагрузки (во время удара долота о породу).

Процесс бурения будет тем эффективнее, чем меньшее сопротивление буровому снаряду оказывает накапливающаяся на забое скважины выбуренная порода, перемешанная с пластовой жидкостью. При отсутствии или недостаточном притоке пластовой жидкости в скважину периодически доливают воду. Равномерное распределение частиц выбуренной породы в воде достигается периодическим расхаживанием (подъемом и опусканием) бурового снаряда.

Эффективность работ долот при ударно-канатном бурении прямо пропорциональна массе бурового снаряда, высоте его падения, ускорению падения числу ударов долота о забой в единицу времени и обратно пропорциональна квадрату диаметра скважины.

Однако при всех прочих равных факторах производительность канатно-ударного бурения значительно зависит от правильности выбора долота для данной породы.

При бурении в мягких породах и в породах средней твердости наилучшие результаты дают двутавровые долота (рис. 3, а). Они имеют широкое и сравнительно тонкое лезвие с двутавровой формо й боковых поверхностей лопасти долота.

Твердые породы целесообразно бурить з у- бильными тяжелыми долотами (рис. 3, б), которые длиннее двутавровых и имеют округленную форму для среза выступов на стенках скважины.

При бурении в твердых трещиноватых породах хороший эффект дают крестовыедолота

13 Вращательное бурение

При вращательном бурении скважина углубляется в результате одновременного воздействия на долото нагрузки и крутящего момента. Под действием нагрузки породоразрушающие элементы долота внедряются в породу, а под влиянием крутящего момента скалывают, дробят и истирают ее.

Существует два способа вращательного бурения — роторный и с забойными двигателями.

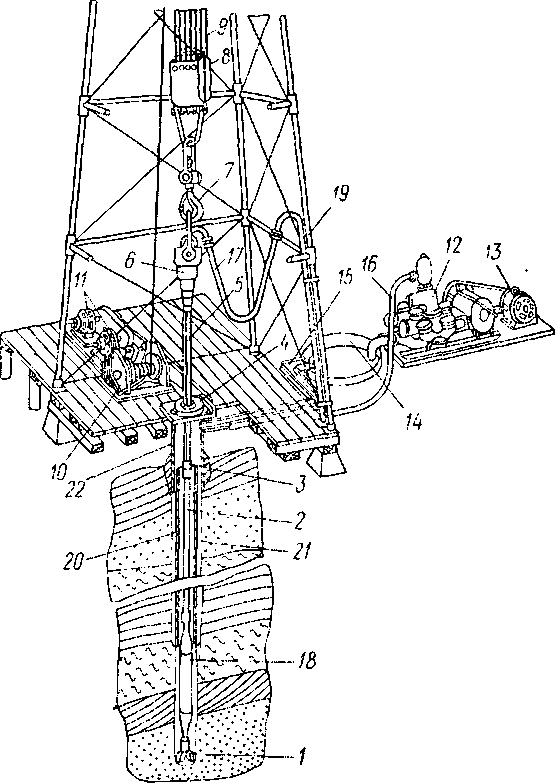

При роторном бурении (рис. 4) ротор 4 приводится во вращение от двигателей 11 через лебедку 10 1 Ротор, в свою очередь, вращает бурильную колонну, состоящую из ведущей трубы 5 и привинченных к ней с помощью специального переводника 3 бурильных труб 2, и долота 1.

При бурении с забойными двигателями принцип привода долота во вращение коренным образом отличается от описанного выше. В этом случае вал забойного двигателя 18 вращает долото, а бурильная колонна и корпус забойного двигателя неподвижны. Характерной особенностью вращательного бурения является промывка скважины водой или специально приготовленной жидкостью в течение всего времени работы долота на забое. включают лебедку, поднимают бурильную колонну на длину ведущей трубы и подвешивают бурильную колонну с помощью элеватора или клиньев на столе ротора. Затем отвинчивают ведущую трубу вместе с вертлюгом 6 и спускают ее в шурф — слегка наклонную скважину глубиной, равной длине ведущей трубы. Шурф бурится заранее в правом углу буровой, примерно посредине расстояния от центра скважины до ноги вышки. После этого бурильную колонну удлиняют (наращивают) путем привинчивания к ней так называемой двухтрубки (двух свинченных труб или одной трубы длиной около 12 м), снимают ее с элеватора или клиньев, спускают в скважину на длину двухтрубки, подвешивают с помощью элеватора или клиньев на стол ротора, поднимают из шурфа ведущую трубу с вертлюгом, привинчивают ее к бурильной колонне, освобождают бурильную колонну от клиньев или элеватора, доводят долото до забоя и продолжают бурение.

Для замены изношенного долота поднимают из скважины всю бурильную колонну, а затем вновь спускают ее. Спуско-подъ- емные работы ведут также с помощью полиспастной системы.* При вращении барабана лебедки талевый канат наматывается на барабан или сматывается с него, что и обеспечивает подъем или спуск талевого блока и крюка. К последнему с помощью штропов и элеватора подвешивают поднимаемую или спускаемую бурильную колонну.

Рис. 4. Схема установки для бурения глубоких скважин роторным и турбинным способами и при помощи электробура: 1 — долото; 2 — бурильные трубы; з — специальный переводник; 4 — ротор; 5 — ведущая труба; в — вертлюг; 7 — крюк; 8 — талевый блок; 9 — талевый канат; 10 — лебедка; 11 — двигатели лебедки и ротора; 12 — буровой насос; 13 — двигатель насоса; 14 — приемная емкость; 15 — желоба; 16 — трубопровод; 17 — гибкий шланг; 18 — забойный двигатель (при роторном бурении он не устанавливается); 19— вышка; 20 — обсадные трубы; 21 — цементная оболочка вокруг обсадных труб; 22 — шахтовое направление

При подъеме бурильную колонну развинчивают на секции, длина которых определяется высотой вышки (около 25 м при высоте

По мере углубления скважины бурильная колонна, подвешенная к полиспастной системе, состоящей из кронблока (на рисунке не показан), талевого блока 8, крюка 7 и талевого каната 9, подается в скважину. Когда ведущая труба 5 войдет в ротор 4 на всю длину,

вышки 41 м). Отвинченные секции, называемые свечами, устанавливают в фонаре вышки на специальном подсвечнике.

Спускают бурильную колонну в скважину в обратном порядке.