- •Залежей нефти и газа

- •2 Понятие о скважине и ее элементах

- •3 Классификация способов бурения скважин

- •5 Назначение и классификация

- •6 Бурильная колонна

- •7 При бурении промывочная жидкость должна:

- •8Классификация осложнений

- •9 Понятия о параметрах режима бурения и показателях работы долот

- •14 Механические и коллекторские свойства горных пород.

- •18 Свойства горных пород

- •Предпосылки для изобретения шарошечного долота. Отличительная особенность долота Юза от современных шарошечных долот.

- •23Кинематика и динамика шарошечных долот

- •22,24 Конструктивные характеристики буровых долот для высокооборотного и низкооборотного бурения.

- •27 При бурении промывочная жидкость должна:

- •52. Режим продавки тампонажного раствора

- •53,55.Тампонажные материалы

Предпосылки для изобретения шарошечного долота. Отличительная особенность долота Юза от современных шарошечных долот.

Лопастные долота плохо приспособлены для разрушения твердых и крепких глубинных пород. Испытывают высокие температуры и большие нагрузки, это и дало предпосылки для создания шарошечного долота.

Долото Юза. При ударном способе бурения эффективно разрушаются хрупкие а в пластичных низкие. При вращательном использовались лопастные, которые показали себя при бурении мягких пород. Ударное бурение исчерпало себя из больших инерциональных нагрузок в буровом инструменте при увеличении частоты нагрузок. Для разрушения горных абразивных пород предложили долото ЮЗ-США. Долото Юза преобразовало современные долота дробящее-скалывающих долот шарошками. Оно имело две одинаковые шарошки с лопасными шарошками. При вращении долота шарошки перекатывались по забою операясь на него то одним то другим не более 4х зубьев находившихся в лопатке, остальные в запасе. Каждый зуб может тереть его одной лопастью долота, тогда запас увеличился в 30 раз по сравнению с двумя лопасным долотом. Давление на горнюю породу при осевой нагрузке не уменьшалось, более того перекатывались с зуба на зуб, осуществляя дробящее действие, то есть такие долота и обладали эффектом ударного бурения. Зубья

Современных конструкций имеют конические шарошки, при перекатывании которых вокруг своей оси и оси долота породоразрушающие элементы наносят удары по породе и вследствие этого дробят и скалывают ее. Скалывающее воздействие породоразрушающих элементов шарошек на породу зависит от формы шарошек, их расположения в корпусе долота и состояния поверхности забоя скважины.

23Кинематика и динамика шарошечных долот

Работа шарошечного долота является механическим процессом, обусловливающим ударное и сдвигающее действие зубьев вооружения шарошки. Очевидно, что все процессы протекают одновременно и создают сложную картину взаимодействия породоразрушающих элементов долота с горной породой. Для упрощения рассматриваются отдельно разные процессы.

22,24 Конструктивные характеристики буровых долот для высокооборотного и низкооборотного бурения.

Опора шарошки долота обычно состоит из консольной цапфы составляющей единое целое с лапой и подшипников, позволяющих шарошке при вращении долота свободно вращаться относительно цапфы и передавать осевые и радиальные нагрузки. Один из подшипников одновременно с отмеченными функциями выполняет также роль запирающего фиксирующего устройства, удерживающего шарошку на цапфе от продольного смещения. Поэтому такой подшипник называют замковым. Как правило, он выполняется в виде шарикоподшипника. Его шары заводятся в соответствующее гнездо через цилиндрический проход, просверливаемый в цапфе и запираемый после их установки специальной деталью, называемой замковым пальцем. Эта деталь имеет форму штыря и выполняет роль пробки, заходящей в проход и не позволяющей Малый подшипник чаще всего выполняется в виде подшипника скольжения с втулкой, которая впрессовывается в гнездо, высверливаемое в шарошке. Втулку часто называют фрикционной. Торцовая (концевая) и боковая поверхности цапфы на участке этого подшипника, как правило, наплавляются тонким антиабразивным покрытием. В состав опоры, как правило, входит также подшипник в виде планшайбы с накаткой по боковой поверхности и со шлифованным днищем. Подпятник впрессовывают в соответствующее ему гнездо, высверленное днище шарошки. Его нередко называют концевым упорным подшипником, однако под концевым подшипником также подразумевается малый подшипник с фрикционной втулкой или весь комплекс элементов скольжения, включая втулку и подпятник. Если опора долота герметизирована, в ее состав чаще сего включают сальниковое уплотнение, гибкую диафрагму (являющуюся основной деталью компенсатора), заполняемый смазкой резервуар или лубрикатор, каналы для смазки и крышку или пробку компенсатора, перекрывающую полость резервуара. В Российской Федерации для бурения нефтяных скважин выпускается одно-, двух- и трехшарошечные долота. При низкооборотном бурении опоры выполнены с подшипниками скольжения. При высоких оборотах фрикционные подшипники быстро выходят из строя, поэтому устанавливают подшипники качения.

25АЛМАЗНЫЕ ДОЛОТА

Основная особенность алмазных долот – наличие в них алмазных режущих элементов, т.е. алмазов (природных или синтетических) той или иной величины (крупности). В буровых долотах обычно используют наименее ценную разновидность природного алмаза, именуемой карбонадо (абразивные технические алмазы), или черным алмазом, которые характеризуются меньшей твердостью, но значительно большей вязкостью, что в условиях бурения чрезвычайно важно.

Технические показатели алмазных долот во многом зависят от качества и размеров алмазов.

Работоспособность алмазного долота в наибольшей степени, чем инструмента любого вида, зависит от чистоты ствола и забоя и качества промывки. При наличии металла или твердого сплава (даже в малом количестве) или крупных обломков крепких пород на забое происходит образование выбоин, выкрашивание или раскалывание алмазов и быстрое разрушение долота.

Природные и синтетические алмазы размещают в специальной матрице (обычно медно-твердосплавной), составляющей единое целое с нижней частью стального полого цилиндрического корпуса долота

При бурении твердых, крепких и абразивных пород износ матрицы интенсивнее, поэтому во избежание излишнего обнажения алмазов матрица у долот для твердых абразивных пород должна быть наиболее износостойкой. В мягких и средних породах

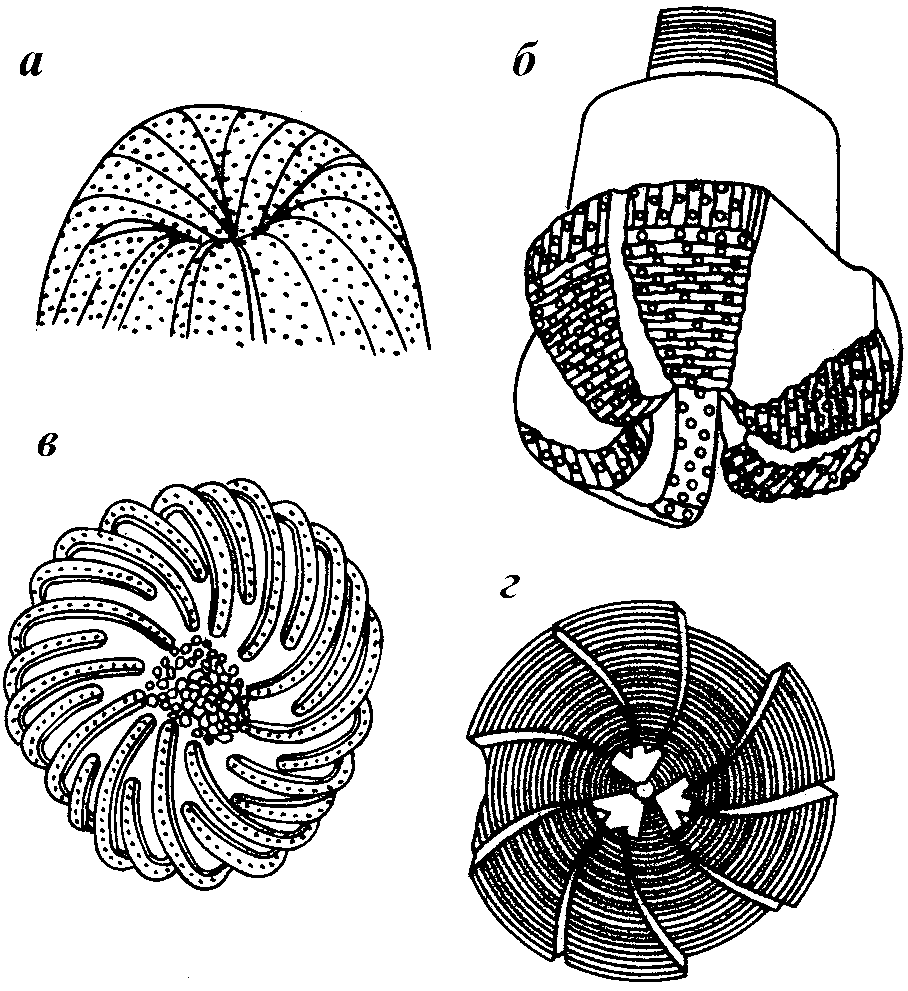

По форме и направлению пазов, канавок, рабочих органов и всей рабочей части выделяют три разновидности алмазного долота: радиальную (рис. 18.17, а), ступенчатую (рис. 18.17, б) и спиральную (рис. 18.17, в). Выделяются также и другие, преимущественно комбинированные разновидности.

По размещению алмазов в матрице различают две разновидности долот: однослойную (рис. 18.17, а-в) и многослойную (рис. 18.17, г), т.е. с импрегнированными алмазами. Однослойные долота получают при однослойной укладке относительно крупных алмазов в графитовую пресс-форму, что приводит к их распределению в определенном порядке на поверхности матрицы, а импрегнированные – при равномерном перемешивании алмазов (как правило, мелких и невысокого качества) с частицами карбида вольфрама и другими компонентами матрицы перед спеканием долота.

Рис. 18.17. Разновидности алмазных долот:

а - однослойное радиальное бико-ническое долото МЗ11; б - ступенчатое; в - спиральное ТВ573; г -импрегнированное ТВ54

Размеры алмазных долот по номинальному диаметру несколько уменьшены (обычно на 2 мм) относительно соответствующих значений нормального ряда долот других видов (лопастных, шарошечных и др.) во избежание преждевременного истирания калибрующих алмазов или заклинивания долота в суженных участках ствола скважины.

При маркировке алмазных долот впереди их шифра наносят условный индекс предприятия-изготовителя. Московскому комбинату твердых сплавов присвоена в качестве условного индекса буква М, а ВНИИБТ – Н. За шифром указывают также заводской номер и год изготовления данного долота.

Долота типа С (для бурения средних пород) изготовляют как одно слойными (той же разновидности К), так и импрегнированными. Однослойные ступенчатые долота типа С выпускают трех размеров под шифрами ДК138С6, ДК149С6 и ДК188С6, т.е. диаметрами 138, 149 и 188 мм. Они оснащаются техническими алмазами XVб группы второго класса.

Импрегнированные долота типа С характеризуются толстым (7–8 мм) рабочим слоем матрицы, перемешанной с овализированными алмазами XXXIV группы III категории качества. Эти долота имеют ступенчатую форму рабочей поверхности и выпускаются двух диаметров – 188 и 212 мм под шифрами ДИ188С6, ДИ212С6 и ДИ212С2.

Долота типа СТ предназначены для бурения среднетвердых пород. Они выполняются только однослойными с радиальным расположением рабочих органов и промывочных пазов. Эти долота изготовляют четырех диаметров – 140, 159, 188 и 212 мм. Выпускают две модели долот диаметром 140 мм (ДР140СТ1): с алмазами ХVб группы I категории (для наиболее тяжелых условий бурения) качества и алмазами той же группы, но II категории качества. Долота остальных размеров изготовляют только с алмазами ХVб группы II категории качества и выпускают под шифрами ДР159СТ1, ДР188СТ1 и ДР212СТ1.

Долота второго класса изготавливают с искусственными алмазами марки СВИ-П: синтетические, ВНИИТС (автор технологии) светлые (прозрачные), прочные. Эти алмазы несколько уступают природным по прочности.

Долота с синтетическими алмазами выпускают четырех разновидностей: однослойные ступенчатые, однослойные радиальные (лопастные), им-прегнированные ступенчатые и импрегнированные радиальные (лопастные), но только одного типа С.

Однослойные радиальные (лопастные) долота изготавливают с прямыми радиальными лопастными рабочими органами и выполняют со ступенчатой формой рабочей головки. Они выпускаются пяти размеров моделей ДКС138С, ДКС188С6, ДКС212С6, ДК267С6. Литера С в середине шифра свидетельствует о том, что алмазы в долотах синтетические.

Однослойные радиальные (лопастные) долота изготовляют с прямыми радиальными лопастными рабочими органами, привариваемыми к корпусу долота в процессе изготовления последнего. Такие долота выпускают трех размеров и трех моделей: ДЛС188С1, ДЛС212С1 и ДЛС267С1.

Импрегнированные ступенчатые долота по конструкции аналогичны однослойным долотам разновидности ДК и характеризуются закругленными тороидальными ступеньками, импрегнированными дроблеными синтетическими алмазами по толщине матрицы на 7–8 мм. Эти долота выпускают также трех размеров, моделей; ДКСИ188С6, ДКСИ212С6 и ДКСИ267С6.

Импрегнированные лопастные долота с синтетическими алмазами выпускают одного размера – модель ДЛСМ212СЗ.

25 Алмазные долота предназначены для разрушения истиранием (микрорезанием) неабразивных пород средней твердости и твёрдых.

Алмазное долото состоит из стального корпуса с присоединительной замковой резьбой и фасонной алмазонесущей головки (матрицы) . Матрица разделена на секторы радиальными (или спиральными) промывочными каналами, которые сообщаются с полостью в корпусе долота через промывочные отверстия .

Алмазонесущую матрицу изготовляют методом прессования и спекания смеси специально подобранных порошкообразных твердых сплавов. Перед прессованием в пресс-форме по заданной схеме размещают кристаллики природных или синтетических алмазов. При однослойном размещении алмазов применяют алмазы в 0,05-0,4 карата (карат – единица измерения массы алмазов: 1 карат равен примерно 4,5 мм). Диаметр кристалла сферической формы в 1 карат равен примерно 4,5 мм. Для бурения в твердых породах изготовляют долота с объемным размещением мелких (менее 0,02 карата) кристаллов алмаза в матрице (импрегнированные алмазные долота). После изготовления долота вылет алмазов над рабочей поверхностью матрицы составляет 0,1-0,25 их диаметра.

Диаметр алмазных долот на 2-3 мм меньше соответствующих диаметров шарошечных долот.Это вызвано созданием условий для перехода к бурению алмазными долотами после шарошечных, у которых , как правило, по мере износа уменьшается диаметр.

Отраслевым стандартом ОСТ 39.026-76 предусмотрено выпускать алмазные долота диаметрами от 91,4 до 292,9 мм.

Основными достоинствами алмазных долот являются хорошая центрируемость их на забое и и формирование круглого забоя (в отличие от треугольной с округленными вершинами формы забоя при бурении шарошечными долотами).

Существенные недостатки алмазных долот – это крайне низкая механическая скорость бурения (максимальная механическая скорость не привышает 3 м/ч . Для сравнения максимальная механическая скорость бурения шарошечными долотами составила около 120 м/ч), узкая область применения (исключаются абразивные породы), а также повышенные требования к предварительной подготовке ствола и забоя скважины и промывке скважины в процессе бурения.

26 Для увеличения работоспособности алмазных долот особое внимание необходимо обращать на подготовку ствола и забоя скважины. Поэтому при бурении последними тремя—пятью шарошечными долотами над турбобуром (электробуром) или на расстоянии 10—12 м от долота при роюрном бурении устанавливают металлошламоуло- витель (рис. 31), с помощью которого улавливаются металлические обломки (кусочки твердого сплава, сломанные зубья шарошек и др.) и крупные частицы выбуренной породы (шлама).

Резкое снижение скорости восходящего потока промывочной жидкости над метал- лошламоуловителем обеспечивает удовлетворительную очистку забоя скважины от посторонних предметов, которые могли бы привести к разрушению алмазов и матрицы алмазного долота