Станок 16к20фз

Станок 16К20ФЗ сконструирован на базе станка 16К20, поэтому компоновка, составные части и движения у этих станков одинаковы. Во многом унифицирована также конструкция. Особенностью станка является шестипозиционный резцедержатель с горизонтальной осью поворота и съемной инструментальной головкой.

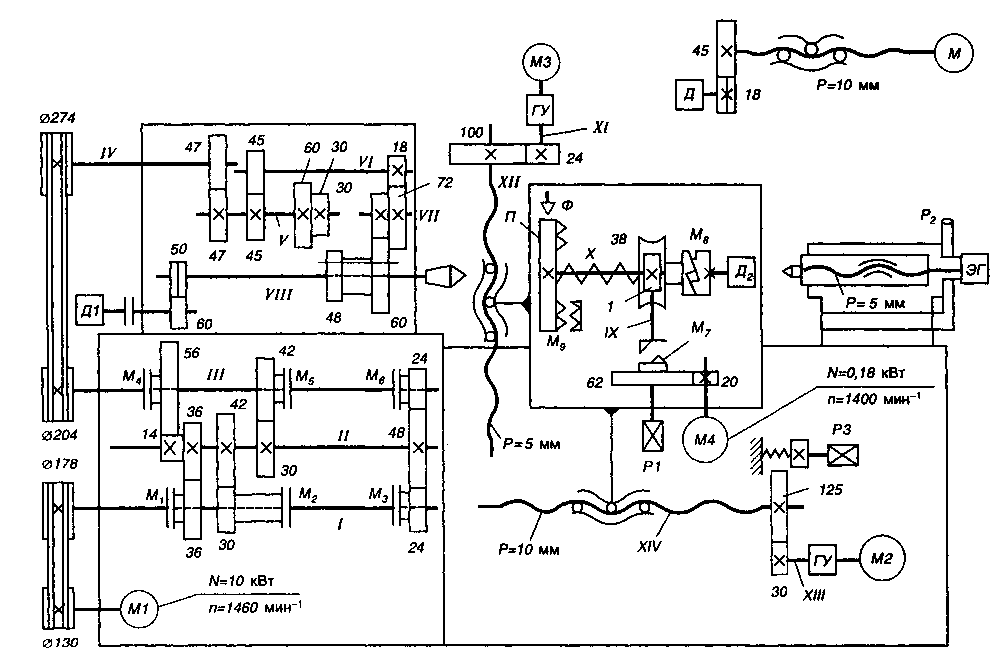

Кинематика станка. Главное движение сообщается шпинделю VIII (рис. 11). Источником движения служит электродвигатель Ml. Автоматическая коробка скоростей (АКС) с электромагнитными муфтами М1...М6 обеспечивает автоматическое переключение частоты вращения в диапазоне, равном 16 (отношение максимальной частоты вращения к минимальной). Коробка скоростей связана с двигателем и со шпиндельной бабкой клиноременными передачами.

Продольная и поперечная подача осуществляется ходовыми винтами XIV и XII Если источником движения служит обычный (не силовой) шаговый электродвигатель (М2 и МЗ), то необходим гидроусилитель и редуктор (30/125) и (24/100). Угол поворота у ротора шагового двигателя за каждый импульс из системы управления составляет 1,5°.

Рис. 11. Кинематическая схема токарного станка 16К20Ф

Нарезание резьбы достигается согласованием сигналов, поступающих от фотоэлектрического датчика резьбонарезания Д1 (рис. 11) в шпиндельной бабке, и сигналов, поступающих в шаговый двигатель М2. Благодаря этому, вращение шпинделя согласуется с продольным перемещением шпинделя. Согласование осуществляет система ЧПУ. В ней же переключателем настраивают соотношение движений, необходимое для заданного шага Р нарезаемой резьбы.

Система ЧПУ станка. Станок может быть оснащен различными системами ЧПУ. Предусмотрены следующие модификации: станок 16К20ФЗ комплектуется системой ЧПУ СС221-Т французской фирмы «Алкатель», станок 16К20ФЗС5 — отечественной системой ЧПУ Н22— 1М, станок 16К20ФЗС8 — отечественной системой 1Н22-61.

Все эти системы контурного типа с программоносителем в виде восьмидорожечной перфоленты. Они управляют двумя координатами вдоль оси изделия, X— поперечная горизонтальная ось. Система М22-1Н — разомкнутая, две другие системы замкнутые (с обратной связью). Система М22-1Н отсчитывает размеры в приращениях, в других системах может действовать также абсолютная система отсчета (от общего нуля).

Токарный станок 16К20Т1 с оперативной системой ЧПУ, Станок создан на базе станка 16К20ФЗ и имеет то же назначение. Большинство узлов унифицировано. Принципиально различаются системы управления.

В отличие от станка 16К20ФЗ в станке 16К20Т1 пределы продольных подач 0,01—2,8 мм/мин; наибольшая скорость движения продольной подачи 2000 мм/мин; скорость быстрых продольных ходов 6000 мм/мин.

Управление станком осуществляется посредством «Электроники НЦ-31». Станок оснащен следящими электроприводами подач: источниками движения являются двигатели постоянного тока; обратная связь выполнена на базе датчиков фотоимпульсного типа.

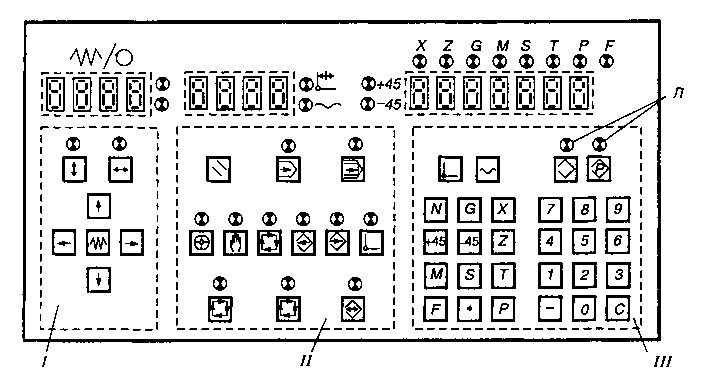

Пульт системы управления (рис. 12) состоит из клавиш, сигнальных лампочек и цифровых индикаторов. Элементы пульта сгруппированы в четыре зоны. В зоне расположены клавиши для управления перемещением суппорта в ручном режиме. На пульте установлены также сигнальные лампочки.

Рис. 12. Пульт оператора станка 16К20Т1

Токарный одношпиндельный вертикальный полуавтомат 1А734ФЗ с ЧПУ.

Станок предназначен для черновой и чистовой обработки в патроне наружных и внутренних поверхностей заготовок деталей типа диска, зубчатых колес, маховиков прямо- и криволинейными образующими в полуавтоматическом цикле, заданным программой на перфоленте.

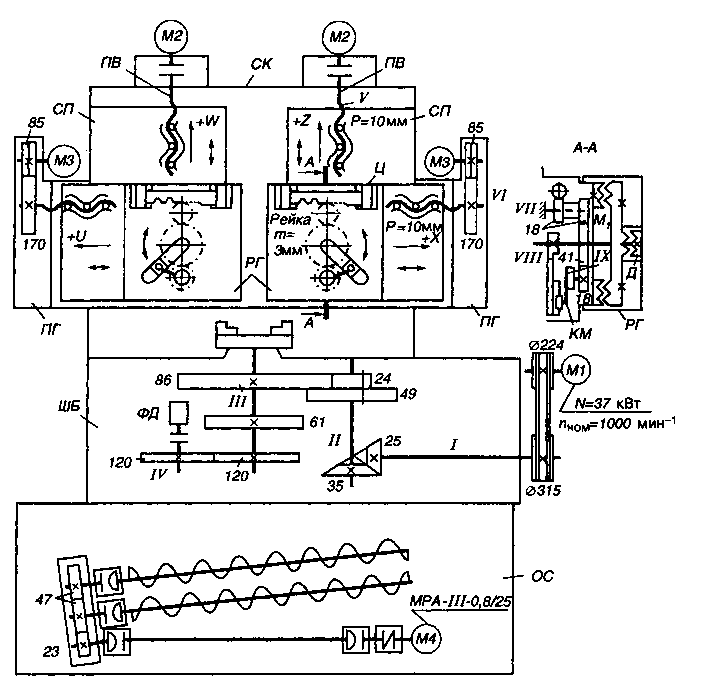

Рис. 13. Кинематическая схема токарного одношпиндельного полуавтомата 1А734ФЗ с ЧПУ

Техническая характеристика станка.

Наибольший диаметр обрабатываемой заготовки 320 мм;

наибольшая высота обрабатываемой заготовки 200 мм;

число инструментов 8,

частота вращения шпинделя (регулирование мелкоступенчатое) 14—1000 мин-1;

рабочая подача суппорта 1—1250 мм/мин;

дискретность перемещений: вертикальных 0,01 мм, горизонтальных 0,005 мм.

Основные узлы и перемещения. На основании ОС (рис. 13) закреплена массивная шпиндельная бабка ШБ с вертикальным шпинделем изделия и его привода (главного движения). Инструменты закрепляют в двух-, четырехпозиционных револьверных головках РГ, которые расположены на суппортах СП. Движение вертикальной подачи совершают каретки суппортов по стойке СК, установленной на шпиндельной бабке. Движение горизонтальной подачи сообщается ползунам по кареткам. Привод ДВ вертикальной подачи размещен на стойке, а горизонтальной ПГ— на суппорте. Главное движение сообщается шпинделю III от электродвигателя Ml постоянного тока, который имеет двухзонное регулирование: вниз от номинальной частоты вращения с диапазоном 1 : 10 (1000...100 мин"1) и вверх — с диапазоном 2,5 : 1 (1000...2500 мин-1). Диапазон регулирования привода дополнительно расширен применением блока колес 24—49, который переключается гидроцилиндром. Путем мелкоступенчатого регулирования можно установить 29 частот вращения шпинделя.

Токарные многооперационные станки с ЧПУ имеют широкие технологические возможности. С этой целью их снабжают дополнительными приспособлениями: сверлильными шпинделями, многошпиндельными сверлильными головками и головками для обработки деталей под прямым углом. На одной из кареток станка устанавливают вспомогательный привод, с которым автоматически сцепляются вращающиеся инструменты. В таких станках имеется и система индексации шпинделя, которая помогает установить и закрепить шпиндель в любом заранее запрограммированном положении по углу поворота. Все эти устройства позволяют производить на станке операции как в направлении вдоль оси шпинделя, так и в поперечном направлении. Магазины инструментов содержат 8—25 инструментов и более, смена инструментов происходит автоматически по циклу обработки детали. Распространение токарных многооперационных станков несколько ограничено их высокой стоимостью при сравнительно несложных обрабатываемых деталях.

Токарный патронный многооперационный станок 1П732Ф4. Станок 1П732Ф4 предназначен для обработки деталей сложной конфигурации в патроне с большим числом технологических переходов. На станке можно производить черновую и чистовую обработку цилиндрических, конических и фасонных поверхностей, снятие фасок, прорезку различных канавок, сверление, зенкерование, развертывание, нарезание резьбы, а также фрезерование лысок и пазов. Ддя выполнения фрезерных и сверлильных работ на торцовой и боковой поверхностях деталей предусмотрен независимый привод инструментального шпинделя.

Устройство ЧПУ Н551 обеспечивает управление исполнительными органами станка по трем координатам, изменение в цикле девяти частот вращения шпинделя, изменение величины подач, смену инструмента и т. д. Программоносителем является восьмидорожечная перфолента.

Техническая характеристика станка. Наибольшие размеры заготовки 630 мм; наибольшая длина обрабатываемой заготовки 250 мм; наибольшие перемещения суппорта; продольное 1010, поперечное или горизонтальное 365; частота вращения шпинделя 25—1250 мин"1; рабочая подача суппорта 5—1216 мм/мин; скорость быстрого перемещения суппорта: копировального 4,8 м/мин, поперечного 2,4 м/мин; дискретность задания размеров: продольных 0,01, поперечных 0,005 мм; число позиций инструментального магазина 12; мощность электродвигателя главного движения 40 кВт.

Шпиндель станка имеет дополнительный привод, предназначенный для точного углового поворота на заданный угол при обработке ряда нецентрально расположенных отверстий, а также для вращения шпинделя при фрезеровании пазов на торце деталей, фрезеровании лысок и др. Поворот шпинделя происходит от шагового двигателя ШД с гидроусилителем Э32П8-22 через червячную пару и передвижной блок, находящиеся в зацеплении со шпиндельным колесом. При обработке центрально расположенных торцовых поверхностей передвижной блок расцепляется со шпиндельным колесом.

Инструментальный магазин предназначен для хранения и автоматической смены инструментальной оснастки. Инструментальные державки устанавливают в каретки, укрепленные на цепи. Привод цепи осуществляется от гидромотора. В инструментальном магазине используется кодирование гнезд. Нужный для работы резцедержатель подводится к установочной базе на суппорте с помощью гидроцилиндра, а затем другим гидроцилиндром он зажимается. Контроль правильности базирования осуществляется пневматическим контрольным устройством.

В магазине хранятся один, два и более инструментальных шпинделей. Продольный инструментальный шпиндель предназначен для сверления и зенкерования нецентральных отверстий, фрезерования лысок и т. д. При включении муфты он получает вращение от гидродвигателя через ряд зубчатых передач. Рабочая подача инструмента обеспечивается перемещением суппорта вдоль станины. Инструментальный поперечный шпиндель предназначен для сверления, развертывания, фрезерования и других видов обработки в направлении, перпендикулярном оси детали.

ОБРАБАТЫВАЮЩИЙ ЦЕНТР «КОМТОК -1»

Низкую себестоимость, высокую точность и минимальные сроки изготовления дает комплексная обработка деталей, осуществляемая обрабатывающими центрами, созданными на базе токарных станков с ЧПУ (рис.14) для эффективной и рациональной обработки большинства круглых деталей легкового автомобиля. Благодаря большой гибкости технологических возможностей и варьируемой степени автоматизации (рис.15), они могут быть рентабельно применены на заводах легкового автомобилестроения и общего машиностроения, особенно в цехах с мелкосерийным производством.

Рис. 14. Общий вид обрабатывающего центра

Предназначен для выполнения разнообразных токарных операций: проточки диаметра, подрезки торца, прорезки радиальных и торцевых канавок, выборки канавок под шлифовальный круг, расточки отверстий, глубокого сверления, зенкерования осевых отверстий, нарезки внутренних и наружных резьб резцом. Кроме того, при помощи приводного инструмента и привода оси «С» можно сверлить внеосевые радиальные и торцевые отверстия, нарезать в них резьбы метчиком, фрезеровать кулачки, винтовые и шпоночные пазы, шлицы, лыски, различные надписи как на торце, так и на наружном диаметре обрабатываемой детали.

Обрабатывающий центр может поставляться для более простых видов обработки в упрощенном исполнении:

без привода программируемого перемещения задней бабки;

без задней бабки;

без привода полярной координаты (ось „С");

без привода вращения инструментов;

без привода автоматического зажима инструментальных блоков.

Обрабатывающий центр может быть использован как в виде отдельного модуля, так и в составе гибкой автоматизированной системой автоматической смены заготовок типа диск или вал; ячейки при многоцелевой обработке деталей.

Дополнительно оснащен:

системой автоматической подачи кассет с заготовками;

системой активного контроля размеров обработанных деталей;

системой автоматической смены инструмента на револьверной головке;

системой сквозного транспорта обрабатываемых заготовок применительно к условиям крупносерийного и массового производств;

индивидуальной системой подачи СОЖ;

индивидуальной системой уборки стружки различных типов (двух-шнековой, скребковой, ленточной);

станцией подачи пруткового материала;

системой очистки воздуха от аэрозолей и паров, выделяемых при работе обрабатывающего центра.

Рис. 15. Общий вид систем привода автоматики

Точная и жесткая шпиндельная бабка на высокоскоростных подшипниках, снабженная динамичным приводом большой мощности, обеспечивает в сочетании с крестовой кареткой, обладающей высокими эксплуатационными характеристиками за счет применения прогрессивных пар трения с выборкой зазоров тремя клиньями, предварительно нагруженных роликовых винтов, фотоимпульсных датчиков с дискретностью отсчета 1 мкм, высокую точность и стабильность выполнения операций на оптимальных режимах обработки в течение многих лет эксплуатации.

СВАРНОЕ ОСНОВАНИЕ — СТАНИНА, на которой крепятся силовой привод шпинделя, передняя облицовка, электро- и гидрошкафы.

ПЕРЕДНЯЯ ОБЛИЦОВКА, формирующая внешний вид центра с лицевой стороны и включающая в себя: подвижное соединений пульт управления.

ЗАДНЯЯ БАБКА

Позволяет значительно расширить технологические возможности центра: ведется обработка валов в центрах и используется для перехвата заготовок при повороте и повторной установке в шпиндельный патрон (двухсторонняя обработка в одном патроне). Перемещение задней бабки программируемое. Поджим заднего центра осуществляется от гидравлической пиноли с двумя включаемыми от программы и настраиваемыми вручную давлениями. Плавность и точность перемещения обеспечивается применением прогрессивных роликовинтовых пар с выборкой зазоров в двух координатах. Давление зажима регулируемое.

Рис.16. Вид обрабатывающей головки

Точный и жесткий шпиндель установлен в корпусе при помощи пакета высокоточных радиальноупорных подшипников и приводится во вращение встроенным мотором с осью "С".

Для выполнения дискретных доделочных сверлильно-фрезерных операций шпиндельный узел оснащается встроенным тормозом и датчиком углового позиционирования.

В комплект оснастки шпиндельной бабки входят: трехкулачковый патрон для обработки фланцев, цанговый патрон для обработки валов, набор сменных кулачков, цанг и поводков.

Зажим заготовок производится вращающимся гидроцилиндром, установленным на шпиндель и оснащенным системой гидрозажимов для удержания заготовки в патроне при аварийном падении давления, а зажим прутка (в прутковом режиме обработки) - полым гидроцилиндром аналогичной конструкции. По программе включается одно из двух усилий зажима патрона, каждое из которых настраивается бесступенчато.

ПОДВИЖНЫЕ КОЖУХИ и жестко устанавливаемые ПАНЕЛИ, позволяющие организовать герметичную зону резания, в которой расположены патрон, шпиндель, планшайба револьверной головки с инструментами и центр задней бабки; надежно защищать аппаратуру управления, датчики, двигатели и направляющие от попадания стружки и СОЖ.

ЦЕНТРАЛИЗОВАННАЯ СИСТЕМА ПОДАЧИ СОЖ И УБОРКИ СТРУЖКИ, выполняемая в основном исполнении центра.

ИНДИВИДУАЛЬНАЯ СИСТЕМА ПОДАЧИ СОЖ И УБОРКИ СТРУЖКИ, встраиваемая в центр по желанию заказчика. Система, состоящая из бака-отстойника с электронасосом и транспортера уборки стружки, может выводиться на правую или заднюю стороны центра. Свободный сход стружки обеспечивается наклонной компоновкой крестовой каретки.

СИСТЕМА НАСТРОЙКИ И КОНТРОЛЯ ДЕТАЛЕЙ, состоящая из интерфейса связи с системой ЧПУ, комплекта щуповых датчиков, механизма их крепления, позволяющая резко снизить время настройки инструмента и изготавливать детали без брака за счет контроля детали на станке, ввода коррекции и точной настройки инструмента.

СРЕДСТВА АВТОМАТИЗАЦИИ

На обрабатывающих центрах „КОМТОК-1" автоматизация загрузки заготовок осуществляется несколькими способами:

— при помощи портального электромеханического манипулятора со сдвоенным охватом, индексируемым через 90°. Это дает возможность брать и класть заготовки с вертикальной и горизонтальной осью расположения. Перемещение по осям X и Z программируемое;

при помощи гидравлической прутковой станции с ручной загрузкой прутка;

при помощи гидравлической прутковой станции с автоматической загрузкой прутка.

В зависимости от серийности производства применяется несколько различных систем для подачи заготовок к портальному манипулятору. Наиболее распространенная и универсальная - транспортировка заготовок на кассетах размером 800x1200 мм и подача их из штабеля к портальному манипулятору при помощи двухкоординатного штабелера.

Для крупносерийного производства, при устойчивой номенклатуре, применяется ленточная транспортная система, в которой заготовки движутся параллельными потоками и берутся из того или иного потока портальным манипулятором любого обрабатывающего центра.

Загрузочная система центра переналаживается на загрузку любой заготовки данного потока в течение 30 минут.

Рис.17. общий вид пульта управления

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Класс точности по ГОСТ 8-82 П

Диаметр патрона, мм 250

Эффективный диаметр обработки, мм. 250

Наибольшая длина обработки в: патроне, мм. 120

центрах, мм 500

Наибольшая длина прутка, мм 1000

Наибольший диаметр обрабатываемого прутка, мм 60

Наибольшая масса устанавливаемой заготовки, kг 20

Угол наклона ползуна каретки к вертикали, град 30

Высота оси шпинделя от пола, мм. 1100

Габаритные размеры обрабатывающего центра, m(LxBxH) 3,5 х 2 х 2,25

Масса, kг…………………………………. 9500