- •Введение

- •1 Технологическая часть

- •1.1 Назначение, описание, технические данные станка

- •Технические характеристики станка

- •Компоновка станка

- •Особенности конструкции станка

- •Работа станка

- •Гидрооборудование

- •Гидросистема левой сверлильной головки

- •Работа гидросистемы левой сверлильной головки

- •1.2 Порядок сдачи оборудования в ремонт

- •1.2.1 Порядок сдачи оборудования в ремонт

- •1.2.2 Акт передачи оборудования в капитальный ремонт

- •1.3 Назначение, конструкция и технические данные сборочной единицы

- •1.4 Технологический процесс разборки

- •1.4.1 Карта разборки оборудования на сборочные единицы

- •1.4.2 Карта разборки сборочной единицы на детали

- •Инструмент применяемый при разборке

- •Описание разборки узла «Сверлильная головка левая»

- •1.5 Промывка и очистка деталей

- •1.6 Дефектация деталей

- •1.7 Составление технологического процесса изготовления детали

- •1.7.1 Выбор заготовки

- •1.7.2 Составление маршрутной технологии

- •1.7.3 Разработка операционной технологии

- •005 Заготовительная.

- •010 Токарно-винторезная.

- •015 Слесарная

- •020 Вертикально сверлильная

- •025 Шлицепротяжная

- •Расчёт режимов резания на токарную операцию аналитическим методом

- •010 Токарно-винторезная

- •Расчёт режимов резания на вертикально-сверлильную операцию аналитическим методом

- •020 Вертикально сверлильная

- •Расчет норм времени на токарно-винторезную операцию

- •1.8 Составление технологического процесса ремонта детали

- •1.8.1 Составление маршрутной технологии

- •1.8.2 Разработка операционной технологии

- •005 Кругло-шлифовальная

- •010 Гальваническая

- •015 Кругло-шлифовальная

- •Расчёт режимов резания на кругло-шлифовальную операцию табличным методом

- •005 Кругло-шлифовальная

- •Расчёт режимов резания на кругло-шлифовальную операцию табличным методом

- •015 Кругло-шлифовальная

- •Расчет норм времени на кругло-шлифовальную операцию

- •1.9 Порядок сборки узла после ремонта

- •Инструмент применяемый при сборке

- •Описание сборки узла «Сверлильная головка левая»

- •2 Монтажная часть

- •2.1 Выбор способа доставки оборудования к месту монтажа

- •2.2 Установки на фундамент

- •2.3 Способ крепления с фундаментом

- •2.4 Акт технических испытаний оборудования после ремонта

- •3 Безопасность и гигиена труда

- •3.1 Нот и организация рабочего места слесаря ремонтника

- •3.2 Техника безопасности и промышленная санитария

- •Требования безопасности перед началом работ

- •Требования безопасности при выполнении работ

- •Требования безопасности по окончании работы

- •3.3 Противопожарная техника безопасности в рмц

- •Содержание зданий и сооружений

- •Технологическое оборудование

- •Действия работника в случае возникновения пожара

- •Охрана окружающей среды

- •4 Ресурсо и энергосбережение Применение ресурсосберегающих технологий

- •Применение металлозаменителей

- •Другие способы

- •Правильная подборка и заточка режущего инструмента

- •Замена асинхронных двигателей синхронными.

- •Применение мощных ламп

- •Очистка арматуры от пыли

- •5 Организационно-экономическая часть

- •5.1 Расчет трудоемкости ремонтных работ и прямых затрат

- •5.2 Расчет калькуляции изготовления детали

- •5.2.1 Расчет материальных затрат

- •5.2.2 Расчет заработной платы рабочих

- •5.2.3 Расчет расходов на содержание и эксплуатацию оборудова-ния

- •5.2.4 Расчет силовой электроэнергии

- •5.2.5 Расчет амортизации оборудования

- •5.2.6 Вспомогательные материалы

- •5.2.7 Содержание оборудования

- •5.2.8 Текущий ремонт

- •5.2.9 Износ содержание и ремонт малоценных инструментов и приспособлений

- •5.2.10 Общепроизводственные расходы

- •5.2.11 Общехозяйственные расходы

- •5.2.12 Производственная себестоимость

- •5.2.13 Коммерческие расходы

- •5.2.14 Полная себестоимость

- •5.3 Определение стоимости ремонта детали

- •5.3.1 Расчет заработной платы рабочих

- •5.3.2 Расчет стоимости материалов необходимых для ремонта детали (определяем упрощенно)

- •5.3.3 Накладные расходы

- •5.3.4 Расчет себестоимости ремонта детали

- •5.4 Определение затрат на сборку-разборку узла

- •5.4.1 Расчет заработной платы рабочих

- •4.2 Расчет стоимости материалов необходимых на разборку-сборку

- •4.3 Накладные расходы

- •4.4 Расчет себестоимости сборочно-разборочных работ

- •5.5 Определение затрат на ремонт узла

- •5.6 Расчет оптовой цены ремонтных работ

- •5.7 Расчет свободно-отпускной цены

- •5.8 Планирование и организация ремонтных работ

- •5.8.1 Расчет численности и фзп рабочих-ремонтников.

- •5.8.2. Планировка участков рмц Рабочие места, их виды и требования к организации

- •Специализация и оснащение рабочих мест

- •Планировка рабочих мест

- •Организация обслуживания рабочих мест

- •Комплексное проектирование организации и обслуживания рабочих мест

- •5.8.3. Организация рабочего места слесаря — станочника

- •5.9 Исходные данные

- •Литература

1.6 Дефектация деталей

Дефектом называется каждое отдельное несоответствие детали требованиям нормативно-технической документации.

Цель дефектации заключается в оценке технического состояния детали и определении пригодности ее к дальнейшей эксплуатации. При дефектации выявляют: износы рабочих поверхностей в виде измерений размеров и геометрической формы детали; наличие выкрашиваний, трещин, сколов, пробоин, царапин, рисок, задиров и т.п.; остальные деформации в виде изгиба, скручивания, коробления; изменение физико-механических свойств в результате воздействия теплоты или среды.

Дефектная ведомость

Измерительный инструмент используемый при проведении дефектации деталей:

Набор измерительных щупов – для проверки величии износов и зазоров между поверхностями.

Штангенциркуль ШЦ-I-0-160 ГОСТ 166-89 – для измерения наружных и внутренних поверхностей и для измерения глубины.

Микрометр рычажный (ГОСТ 4381-87) – для измерения наружных размеров.

Головка измерительная рычажно-зубчатая 2ИГ ГОСТ 188-88 – для точного измерения размеров, отклонений формы и взаимного расположения поверхностей. [3, c.227]

После проведения дефектации деталей узла детали были рассортированы на три группы:

Годные: 2,3,4,5,6,7,9,10,11,12,14,15,16,17,18,19,20,21,22,23,24,25,26,27,28,29,

30,31,32,33,34,35,36,37,38,39,40,41,42,43,44,45,46,47,48,49,51,52,53,55,56,57,

58,59,63,64,65,66,67,68,75,76,78,80,81,82,83,84,85,86,88,89,90,91,92,93

Негодные: 13

Заменяемые: 50,54,60,61,62,69,70,71,72,73,74,77,79 ,87

Ремонтно-пригодные: 8

После проведения дефектации заполняем дефектную ведомость. Дефектная ведомость предоставлена в приложении Б.

1.7 Составление технологического процесса изготовления детали

1.7.1 Выбор заготовки

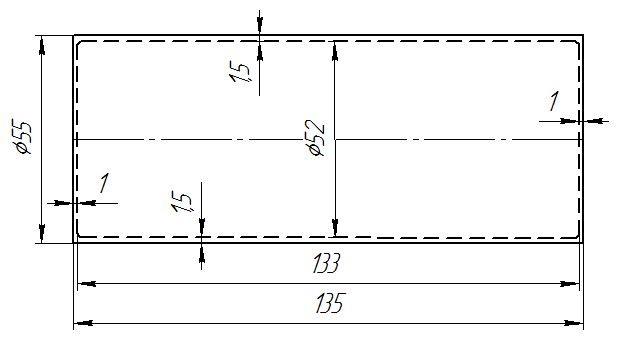

Исходя из данных чертежа и из того, что производство серийное, заготовку выбираем из круглого прокат Ø55×135мм так как ее форма наиболее приближена к изготавливаемой детали.

Материал заготовки Сталь 35 ГОСТ 1050-88

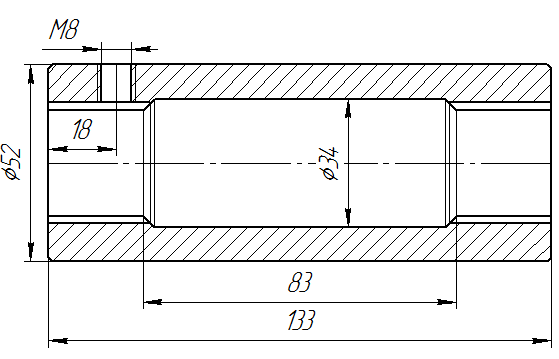

Рисунок 7 - Эскиз изготавливаемой детали «Муфта»

Рисунок 8 – Эскиз заготовки

1.7.2 Составление маршрутной технологии

Таблица 4 – Маршрутный техпроцесс изготавливаемой детали «Муфта»

Опера-ция |

Наименование |

Оборудование |

Приспособление |

Инструмент |

|

Режущий |

Измерительный |

||||

005 |

Заготовительная. |

Ножовка механическая 8Б72 |

Тиски машинные |

Полотно Р9,h=3мм,шаг зуба 1,6 ГОСТ 6645-82 |

ШЦ3,250-0,5 ГОСТ 166-89 |

010 |

Токарно-винторезная |

Токарно-винторезный станок модели 16К20 |

Патрон трехкулачквый самоцентри-рующийся ГОСТ 24351-80 |

Резец проходной упорный <φ=90° Т14К8 ГОСТ 18879-73, Резец проходной отогнутый <φ=45° Т14К8 ГОСТ 18868-73 Сверло центровочное Р6М5 ГОСТ14034-74 Сверло спиральное диаметром 20 мм Р6М5 ГОСТ 2092-77, Сверло спиральное диаметром 25 мм Р6М5 ГОСТ 2092-77, Зенкер диаметром 27,5мм Р6М5 ГОСТ 12489-71, Развертка машинная диаметром 28h8 мм Р6М5 ГОСТ 1672-80, Резец канавочный Т14К8, Резец расточной <φ=90° Т14К8 ГОСТ 18882-73. |

ШЦ1,0-125 0,1 ГОСТ 166-89 |

015 |

Слесарная |

Верстак |

Тиски слесарные ГОСТ 4045-75 |

Молоток слесарный ГОСТ 2310 – 54, Кернер ГОСТ 7213-72 |

ШЦ1,0-125 0,1 ГОСТ 166-89 |

020 |

Вертикально- сверлильная |

Вертикаль-но-свер-лильный модели 2Н135 |

Призматичес-кие тиски самоцентри-рующиеся ГОСТ 21168-75 |

Сверло спиральное диаметром 6,7мм Р6М5 ГОСТ 4010-77, Метчик машинный М8 Р6М5 ГОСТ 3266-81 |

ШЦ1,0-125 0,1 ГОСТ 166-89 |

Продолжение таблицы 4 - Маршрутный техпроцесс изготавливаемой детали «Муфта»

Опе-рация |

Наименова-ние |

Оборудова-ние |

Приспособле-ние |

Инструмент |

|

Режущий |

Измери-тельный |

||||

025 |

Шлицепро-тяжная |

Cтанок горизон-тально-протяж-ной модели 7Б55 |

Машиннные тиски самоцентри-рующиеся ГОСТ 21168-75 |

Протяжка шлицевая Д6x28x32 l=975 Р18 ГОСТ 25969-83 |

ШЦ1,0-125 0,1 ГОСТ 166-89 |

030 |

Контрольная |

Верстак |

_____ |

_____ |

ШЦ1,0-125 0,1 ГОСТ166-89 |