- •Общие сведения

- •Возникновение электрического контакта при формировании сварного соединения

- •3. Формирование сварного и паяного соединений.

- •4. Механизм образования сварных соединений

- •5. Формирование соединений сваркой давлением

- •6. Механизм образования паяных соединений

- •7. Структура паяных соединений

- •8. Флюсование при пайке

5. Формирование соединений сваркой давлением

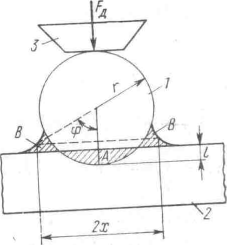

Рассмотрим один из наиболее распространенных способов формирования сварного соединения круглого (сферического) проводника и жесткой пластины (пленки на подложке) - сварку давлением, предполагая, что контактное давление вызывает вязкое или пластическое течение соединяемых материалов по схеме, показанной на рис.9.

Скорость деформации проводника в приконтактной области

![]()

где

![]() - угол деформации (рис. 9);

- угол деформации (рис. 9);

![]() - время контактного давления; (

- время контактного давления; (![]() - коэффициент ползучести, зависящий от

температуры; m

-

эмпирический

показатель степени.

- коэффициент ползучести, зависящий от

температуры; m

-

эмпирический

показатель степени.

При давлениях, меньших предела ползучести (m=1), уравнение описывает вязкое (ньютоновское) течение:

![]()

где

![]() - коэффициент вязкости; D

-

коэффициент

диффузии; Vа

— атомный

объем; R

- универсальная газовая постоянная;

Т

— температура.

- коэффициент вязкости; D

-

коэффициент

диффузии; Vа

— атомный

объем; R

- универсальная газовая постоянная;

Т

— температура.

Рис. 9. Схема контактирования проводников:

1 - сферический проводник; 2 - плоский проводник;

3 - пуансон

При

давлениях, больших предела ползучести

(m=4

- 4.5), уравнение описывает дислокационное

течение, обусловленное перемещением

дислокаций в плоскости скольжения.

В этом случае

![]()

при

![]()

Движущаяся

дислокация преодолевает потенциальный

барьер при пороговом давлении р![]() 10

10![]() .

При

G

.

При

G

![]() 1010Па

pпор

105-106

Па. Перемещение дислокаций (течение

материала) тормозится их взаимодействием

с расположенными вокруг дислокациями.

При этом pпор

6

* 10-2

Сд1/2

. В сильно деформированных металлах

Сд

1014см-2.

1010Па

pпор

105-106

Па. Перемещение дислокаций (течение

материала) тормозится их взаимодействием

с расположенными вокруг дислокациями.

При этом pпор

6

* 10-2

Сд1/2

. В сильно деформированных металлах

Сд

1014см-2.

Обычно давления составляют значения порядка 108 Па, т. е. больше пороговых для дислокационного течения. Это позволяет при построении модели образования неразъемного соединения использовать механизм дислокационного течения.

Приведенный анализ показывает, что время сварки определяется давлением, температурой и степенью деформации контактируемых тел. Оно уменьшается с увеличением температуры и давления и уменьшением размеров проводников.

Теоретически далеко не всегда удается рассчитать оптимальные значения времени сварки, давления и температуры для образования надежного соединения, так как при создании реальных контактов не учитываются все факторы, описывающие данную физико-химическую систему, например наличие посторонних фаз, загрязнений, пыли и т. п. на границе раздела соединяемых поверхностей материалов. Поэтому после теоретического анализа необходимо провести экспериментальные исследования для установления строгой количественной взаимосвязи технологических факторов и параметров качества соединения.

6. Механизм образования паяных соединений

Физико-химические

процессы, протекающие при создании

неразъемных соединений в РЭА методами

пайки, отличаются от аналогичных

процессов при сварке плавлением и без

плавления. Качество паяных соединений

и эффективность используемого способа

пайки определяются возможностями

получения бездефектных структур в

системе металл I

- припой - металл II

(Ме![]() -Пр

- Ме

-Пр

- Ме![]() ).

Появление дефектов в значительной

степени зависит от механизмов

образования паяных соединений и сложных

взаимодействий спаиваемых металлов с

вспомогательными материалами

(припоями, флюсами, покрытиями, газовыми

средами и т. п.). Знание этих механизмов

позволит предупредить появление дефектов

и, следовательно, брака при пайке.

).

Появление дефектов в значительной

степени зависит от механизмов

образования паяных соединений и сложных

взаимодействий спаиваемых металлов с

вспомогательными материалами

(припоями, флюсами, покрытиями, газовыми

средами и т. п.). Знание этих механизмов

позволит предупредить появление дефектов

и, следовательно, брака при пайке.

Создание паяного соединения характеризуется механизмом взаимодействия соединяемых материалов. Различают два типа соединений: адгезионное и когезионное. К первому типу соединений относятся соединения с адсорбционным и хемосорбционным характерами связи, ко второму - соединения, в которых образуются промежуточные слои со структурой твердых растворов, химических соединений, эвтектик или перитектик.

Адгезионные соединения могут быть и разъемными (с позиций ремонтопригодности их можно «перепаять»), тогда как когезионные всегда неразъемны.

Для улучшения смачивания металлической поверхности припоем, растворения вредных продуктов, появляющихся при пайке, очистке поверхности от загрязнений и оксидов, а также защиты от последующих загрязнений и окисления применяются специальные материалы, называемые флюсами.

Использование флюсов позволяет создать прочную связь металлов. На рис. 10 показана схема пайки с флюсом. В технологии РЭА наиболее широко применяются флюсы на основе канифоли, активными составляющими которой являются смоляные кислоты (например, абиетиновая кислота с температурой плавления 173°С). Для повышения растворимости оксидов в канифоль добавляют различные активаторы. Один из типичных составов флюса, применяющихся в технологии РЭА, содержит 20—25% канифоли, 5% салициловой кислоты и 70—75% этилового или изопропилового спирта. Остатки флюса должны либо легко удаляться с мест пайки, либо не влиять на электрические и прочностные свойства соединений и не вызывать коррозии конструкций.

г) д) е)

Рис. 14.10. Схема пайки с флюсом:

а - металл в вакууме; б - окисление металла воздухом; в - смачивание окисленной металлической поверхности флюсом; г- восстановление и очистка поверхности металла флюсом; д - смачивание поверхности металла припоем; е - возникновение зоны сплава за счет диффузии; 1- вакуум; 2 - свободные силы связи поверхностных атомов; 3 - основной металл; 4 - атомы кислорода; 5 - оксидный слой; 6 - флюс; 7 - жидкий припой

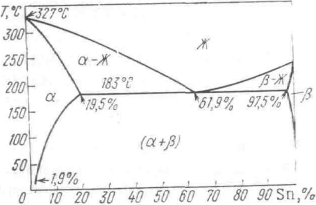

Припои

являются

важнейшими компонентами формирования

паяных соединений. Они создаются из

сплавов с невысокими температурами

плавления, так как термостойкость почти

всех элементов РЭА и ПП не превышает

300°С. Наиболее широко в технологии

РЭА применяются припои на основе сплавов

олова и свинца (ПОС). Возможные

концентрации и фазовый состав припоев

показаны на диаграмме состояния Sn-РЬ

(рис. 11). В системе Sn-РЬ

образуется два вида твердых растворов:

богатые свинцом (а) и оловом (

).

При эвтектической температуре (183°С) и

составе сплава 61,9%Sn

и 38,1%РЬ из сплава одновременно выделяются

![]() -

и

-

твердые растворы, образуя мелкодисперсную

смесь.

-

и

-

твердые растворы, образуя мелкодисперсную

смесь.

П роцесс

расслоения сплава в твердом состоянии,

который может быть длительным при

комнатной температуре, типичен для

системы Рb-Sn.

При этом непрерывно снижается растворимость

Рb

в Sn:

от 19% при 183°С до 1,9% при 20°С. Преимущественно

перенасыщается оловом

-раствор,

чему способствует его ускоренное

охлаждение. Через год наблюдается

выпадение частиц

-раствора

из

-раствора,

что сопровождается изменением его

твердости и проводимости. У сплавов

с 6% содержанием Sn

обнаружен эффект дисперсионного

затвердевания при выделении из сплава

-частиц

крупных размеров, вследствие чего

возникают деформации кристаллической

решетки.

роцесс

расслоения сплава в твердом состоянии,

который может быть длительным при

комнатной температуре, типичен для

системы Рb-Sn.

При этом непрерывно снижается растворимость

Рb

в Sn:

от 19% при 183°С до 1,9% при 20°С. Преимущественно

перенасыщается оловом

-раствор,

чему способствует его ускоренное

охлаждение. Через год наблюдается

выпадение частиц

-раствора

из

-раствора,

что сопровождается изменением его

твердости и проводимости. У сплавов

с 6% содержанием Sn

обнаружен эффект дисперсионного

затвердевания при выделении из сплава

-частиц

крупных размеров, вследствие чего

возникают деформации кристаллической

решетки.

Рис 14.11. Диаграмма состояния Sn-Рb.

Такое выделение со временем увеличивается настолько, что наступает разупрочнение сплава и его твердость постепенно падает. Таким образом, структура сплава Рb-Sn после затвердевания не стабильна. Она изменяется с течением времени. Чтобы ликвидировать эти вредные эффекты, сплавы Рb-Sn легируют различными металлами (добавками). Для пайки контакти-руемых металлов, которые подвергаются незначительным термическим нагрузкам, применяют припои на основе сплавов Sn-Pb-Sn.