- •Курсовая работа

- •Содержание

- •1. Технологическая часть

- •1.1.Общее устройство автомобиля Лада Калина, модификации

- •1.2 Операции технического обслуживания №1. Порядок проведения

- •Инструмент, приспособления и расходные материалы используемые при проведении операции то№1

- •Назначение установки

- •Общее устройство и принцип действия установки

- •Операции обслуживания установки

1.2 Операции технического обслуживания №1. Порядок проведения

Техническое обслуживание №1 проводится при пробеге от 2000 до 3000км и включает в себя следующие регламентные работы.

Проверка на отсутствие следов замыканий и видимых повреждений изоляции проводов. Работоспособность электрооборудования: генератора, освещения, световой и звуковой сигнализации, отопителя, контрольных приборов, очистителей стекол и фар, обогрева заднего стекла

Проверка уровня тормозной жидкости и работоспособности сигнализации при ее недостаточном уровне герметичности гидравлического привода тормозов; состояния шлангов и трубок.

Проверка на наличие сколов, трещин и очагов коррозии лакокрасочного покрытия кузова, повреждений мастики арок, колес и днища кузова.

Проверка на отсутствие посторонних стуков и шумов двигателя, сцепления, коробки передач, приводов передних колес и рулевого механизма. Ход педали сцепления и четкость переключения передач. Работоспособность устройств для фиксации рычага стояночного тормоза.

Протяжка крепления крышек распределительного вала.

Протяжка крепления агрегатов, узлов и деталей двигателя и шасси.

Регулировка зазоров в газораспределительном механизме («регулировка клапанов»).

Замена масляного фильтра и масла в картере двигателя, с проверкой уровня и герметичности системы.

Проверка состояния и регулировка натяжения ремня компрессора кондиционера (при его наличии).

Проверка состояния болтовых соединений системы кондиционирования (при ее наличии).

Проверка углов установки передних колес и регулировка (перед выполнением операции проводится проверка и приведение в норму давления в шинах).

Проверка положения выключателя сигнала торможения.

Проверка работоспособности вакуумного усилителя и регулятора давления тормозных сил задних колес.

Проверка эффективности торможения рабочей и стояночной тормозных систем на соответствие установленным нормативам.

Проверка на соответствие установленным нормативам границ световых пучков и суммарной силы света головных фар, при необходимости их регулировка.

Проверка на силу света светосигнальных огней (фонарей) и частоту следования проблесковых указателей поворотов.

Проверка на токсичность отработавших газов, при несоответствии установленным требованиям устранение неисправности.

Проверка на работоспособность электронной системы управления двигателем при помощи сигнализатора «Двигатель» и отсутствие в памяти контроллера кодов неисправностей, при необходимости устранение неисправности.

Проверка исправности работы электромеханического усилителя рулевого управления (диагностика ЭМУР).

Смазка трущихся участков: ограничителей и осей дверей; шарниров и пружины крышки люка топливного бака, а также замочные скважины дверей и крышки багажника.

Инструмент, приспособления и расходные материалы используемые при проведении операции то№1

Проверка на отсутствие следов замыканий и видимых повреждений изоляции проводов производится визуально, при этом на проводах не должно быть мест с открытой или оплавленной изоляцией.

При проверке работоспособности генератора необходимо проверить напряжение поступающее на аккумуляторную батарею при оборотах двигателя около 2500 об/мин. При исправном состоянии генератора напряжение должно находиться в пределах 13,8 – 14,5Вт. Если напряжение при проверке ниже 13 В, то следует проверить генератор по следующей последовательности:

Проверить качество шин заземления силового агрегата и аккумуляторной батареи. Соединения аккумуляторной батареи и контактов генератора.

Если не горит контрольная лампочка "аккумулятор" и не работают приборы на щитке, проверить предохранители, в блоке реле.

Проверяют целостность обмотки якоря при помощи контрольной лампы и аккумулятора. Также, при помощи контрольной лампы, проверяют, нет ли замыкания обмотки якоря на корпус.

Для дальнейшей проверки необходимо снять генератор с автомобиля, и разобрать его.

При помощи тестера, проверяют все диоды генератора. Шесть основных, и три вспомогательных. При этом следует заметить, что для простоты конструкции, одни из трех силовых диода имеют на своем корпусе анод, а другие три катод. Это следует учитывать при проверке диодного моста. Перед проверкой, необходимо отсоединить отводы статорной обмотки от диодного моста.

Проверяют визуально, а также при помощи тестера, состояние обмотки статора. Они соединены между собой звездой, без образования средней точки.

Проверка освещения, световой и звуковой сигнализации производится визуально, при включении соответствующих элементов систем.

Признаки неисправности освещения и световой сигнализации: Таблица 1. - Нe горят отдельные лампы

Причина неисправности освещения и световой сигнализации |

Способ устранения |

Перегорела нить накала |

Заменить перегоревшие лампы |

Перегорела плавкая вставка |

Устранить причину перегорания, заменить предохранитель |

Нарушен электрический контакт в патроне лампы |

Очистить окислы, в случае необходимости подогните пружинный контакт патрона |

Нарушен контакт в соединительных колодках |

Проверьте надежность соединений в колодках |

Неисправность выключателя или переключателя |

Проверьте исправность выключателя, при необходимости заменить его |

Таблица 2. – Стоп - сигнал не включается

Причина неисправности освещения и световой сигнализации |

Способ устранения |

Нарушен электрический контакт в электрической цепи |

Восстановить целостность цепи |

Поврежден выключатель |

Заменить выключатель |

Неправильное положение выключателя стоп-сигнала |

Отрегулировать положение выключателя |

Таблица 3. - Частое перегорание нитей накала ламп

Причина неисправности освещения и световой сигнализации |

Способ устранения |

Неправильная регулировка регулятора напряжения |

Проверить регулятор напряжения, как указано в подразделе <Регулятор напряжения> |

Сигнализатор указателей поворота работает с двойной частотой |

В одном из фонарей указателей поворота перегорела лампа - замените перегоревшую лампу |

Таблица 4. - Не работают указатели поворота (в режиме аварийной сигнализации все четыре фонаря работают)

Причина неисправности освещения и световой сигнализации |

Способ устранения |

Перегорела плавкая вставка в цепи указателей поворота (на 8 А ) |

Устранить повреждение, заменить предохранитель |

Таблица 5. - Не работают указатели поворота (в режиме аварийной сигнализации лампы тоже не работают)

Причина неисправности освещения и световой сигнализации |

Способ устранения |

Перегорели оба предохранителя на 8 А |

Устранить повреждение и заменить предохранители |

Отсутствует электрический контакт в штекерной колодке выключателя аварийной сигнализации или реле-прерывателя |

Проверить надежность подключения штекерных колодок и проводов |

Поврежден выключатель аварийной сигнализации |

Проверить, в случае необхдимости - заменить |

Таблица 6. - Указатели поворотов горят ровно (не мигают)

Причина неисправности освещения и световой сигнализации |

Способ устранения |

Пригорели и спаялись друг с другом контакты реле-прерывателя указателей поворота |

Снять реле-прерыватель, разомкнуть и зачистить контакты, отрегулировать зазор между ними |

Признаки неисправности звукового сигнала

Таблица 7. - Звуковой сигнал не работает

Причина неисправности звукового сигнала |

Способ устранения |

Перегорел предохранитель |

Установить и устранить причину, заменить плавкую вставку |

Таблица 8. - Звуковой сигнал звучит прерывисто

Причина неисправности звукового сигнала |

Способ устранения |

Неустойчивый контакт в выключателе |

Зачистить контакты выключателя или заменить весь выключатель |

Ослаблено крепление наконечника на выводах сигнала |

Подтянуть винты контактных выводов |

Подгорели контакты |

Заменить сигнал |

Нарушена регулировка сигнала |

Отрегулировать или заменить сигнал |

Таблица 9. - Звуковой сигнал издает дребезжащий звук

Причина неисправности звукового сигнала |

Способ устранения |

Нарушена регулировка сигнала |

Отрегулировать или заменить сигнал |

Ослабло крепление сигнала |

Подтянуть крепление сигнала |

Проверка отопителя.

Эффективность системы считают достаточной, когда на морозе –25°±3°С через 15 мин после начала движения автомобиля воздух прогревается до температуры не ниже 16°С в зоне ног водителя, а у его головы — не менее 10°С. При этом внизу всегда должно быть теплее на 3-10°С. Для пассажиров на переднем и заднем сиденьях нормирована температура только на уровне пояса — +15°С, не холоднее. Кроме того, нужно очистить ветровое стекло в секторах работы стеклоочистителя, а боковые — в зонах видимости зеркал заднего вида.

«Печка» обязана не только греть, но и быть безопасной. Во избежание сквозняков в салоне подвижность воздуха возле головы и ног водителя ограничена ГОСТом — 0,6 м/с, не более. Чтобы люди не обжигались, а пластиковые детали интерьера не коробились, воздух на выходе из отопителя нельзя нагревать выше +80°С, наружные стенки воздуховодов в зоне их возможного соприкосновения с человеком — +70°С, а другие поверхности салона — +45°С.

Последовательность действий

Подобрать оптимальное положение органов управления системой (лучше в пробном заезде по выбранному маршруту):

вентилятор отопителя включить на наибольшую скорость, а кран радиатора “печки” (или заслонку, регулирующую подачу воздуха к нему) открыть полностью. Воздух должен поступать снаружи. Его потоки, направляемые в зону ног водителя, на обдув ветрового и боковых стекол, распределить приблизительно в соотношении 70:20:10 (в % рабочего хода соответствующих рычагов и рукояток);

подвижность воздуха около головы и пояса водителя должна быть такой, чтобы человек ощущал легкий дискомфорт от движения потока. Когда дует сильнее, нужно подкорректировать его распределение, а если этого недостаточно — уменьшить скорость вентилятора “печки”.

При выбранном положении органов управления системой ветровое и боковые стекла не должны запотевать и обмерзать, соответственно, в зонах работы стеклоочистителя и видимости зеркал заднего вида. В противном случае необходимо увеличить поток воздуха, обдувающего стекла.

Охладить салон машины, выдержав ее на холоде 45-50 мин с неработающим мотором и открытыми дверями, окнами, вентиляционными люками.

Пустить двигатель и дать ему поработать 10-15 мин на средних оборотах с выключенным вентилятором отопителя, не закрывая окон, дверей и люков.

Провести контрольный заезд со скоростью 50±10 км/ч. При этом:

закрыть окна, двери, люки (за исключением притока наружного воздуха в отопитель) и, независимо от достигнутой температуры мотора, немедленно начать движение, а также отсчет времени;

включить вентилятор отопителя на максимальную скорость. Первые 3-7 минут он должен обдувать только остекление салона. После полной очистки стекла половину воздушного потока нужно направить в зону ног водителя (распределение в соотношении 50:50). Если видимость вперед и через боковые зеркала восстановилась частично, можно направить на остекление больше воздуха, чем вниз;

вернуть (в любом случае) органы управления системой в выбранное ранее оптимальное положение через 10-12 мин после начала движения. Спустя еще 3-5 мин измерить температуру в зонах головы и ног водителя, а в конце заезда (максимум через 60 мин) — на местах пассажиров в салоне. Если она установилась раньше, то есть стала примерно постоянной (независимо от ее значения допустимы отклонения не более ±2°С), испытание прекращают досрочно.

Одновременно с завершением контрольного заезда полезно определить один из показателей безопасности системы — максимальную температуру воздуха на выходе из отопителя.

Если температура воздуха, измеренная в контрольных точках, значительно (на 5-10°С) отличается от требований ГОСТа, целесообразно проверить:

герметичность уплотнителей дверей. Например, закрыв дверь с вставленной между ней и кузовом полоской бумаги. Затем, передвигая ее по периметру проема или переставляя с места на место, найти зазоры. Чтобы восстановить контакт, можно подложить под уплотнитель дополнительную прокладку, подогнуть фланец дверного проема, рамку двери или отрегулировать ее навеску. Это сложные работы, лучше доверить их специалистам-кузовщикам;

полноту перемещений и прилеганий заслонок, распределяющих потоки тепла. Часто пластмассовые детали коробятся, образуя непредусмотренные конструкцией зазоры. Однако для такой проверки и ремонта, как правило, нужно разобрать отопитель.

Иногда поверхность его радиатора засорена снаружи, например пухом деревьев. Тогда мусор можно удалить, продув соты с противоположной стороны воздухом под давлением.

При внутреннем засорении радиатора «печки», его промывают и продувают, если данная операция не возможна, то радиатор подлежит замене.

Проверка контрольных приборов, очистителей стекол и фар, обогрева заднего стекла, проверка уровня тормозной жидкости и работоспособности сигнализации при ее недостаточном уровне герметичности гидравлического привода тормозов, проверка на наличие сколов, трещин и очагов коррозии лакокрасочного покрытия кузова, повреждений мастики арок, колес и днища кузова производятся визуально. В случае их неисправности, необходимо определить причину неисправности и устранить ее.

При проверке состояния шлангов и трубок тормозной системы, необходимо учесть, что видимых подтеков рабочей жидкости с них не должно быть, также не должно быть видимых надрывов, порезов и других повреждений, а также перегибов.

Для проверки на отсутствие посторонних стуков и шумов двигателя, сцепления, коробки передач, приводов передних колес и рулевого механизма необходимо запустить двигатель, прогреть до нормального теплового режима. В период прогрева двигателя контролируется равномерность нагрева патрубков выпускного коллектора, проверяется, нет ли стуков, посторонних шумов в агрегатах и узлах.

Если из картера сцепления слышен воющий звук, скорее всего, изнощен выжимной подщипник сцепления. Отсоединив трос от вилки привода выключения сцепления и немного повернув вилку по часовой стрелке, отводим выжимной подщипник от диафрагменной пружины. Если выжимной подшипник неисправен, звук исчезнет.

При работающем двигателе нажимаем педаль сцепления до упора и включаем передачу. Включение должно быть легким, без треска и хруста. Если при включении передач слышен треск, а выключение затруднено, сцепление выключается не полностью.

Нажав педаль сцепления, включаем по очереди передачи переднего хода, проверяем четкость их включения и выключения. При необходимости регулируем механизм переключения передач.

Нажав педаль сцепления, включаем передачу заднего хода. Если передача не включается, то проверяем исправность соленоида.

Устанавливаем рычаг переключения передач в нейтральное положение и запускаем двигатель. Нажав несколько раз педаль сцепления, прислушиваемся к звуку работы подшипников коробки передач. Он появляется в момент отпускания педали сцепления и исчезает при ее нажатии. Громкий шум подшипников свидетельствует об их износе.

Осматриваем защитные чехлы шарниров приводов, убеждаемся в их целостности и отсутствии утечки смазки из них.

Устанавливаем колеса в направлении прямолинейного движения. Рукой перемешаем и вращаем валы приводов в разных направлениях. Таким образом убеждаемся в отсутствии люфтов между деталями приводов.

Вращая руками передние колеса, проверяем валы приводов на отсутствие биения.

Поочередно поворачивая передние колеса то в одну, то в другую сторону и вращая их, убеждаемся в отсутствии посторонних звуков (стуков и хруста) в наружных и внутренних шарнирах.

У исправного шарнира наличие посторонних звуков при работе или люфтов между деталями недопустимо. Неисправный шарнир следует заменить (либо отдельно, либо весь привод в сборе). Порванный чехол следует заменять только в том случае, если шарнир исправен.

Визуально проверяем состояние защитных чехлов наконечников рулевых тяг и рулевого механизма.

Поврежденные чехлы (порванные, с трещинами) необходимо заменить.

Убеждаемся, что рычаг фиксации рулевой колонки поднят до упора. Пытаясь перемещать рулевое колесо в вертикальной плоскости, проверяем надежность крепления рулевой колонки механизмом фиксации. Если рулевая колонка перемещается, снимаем накладки рулевой колонки и ключом на 13 мм подтягиваем гайку оси рычага фиксации рулевой колонки (рис. 1).

Рисунок 1. Схема подтяжки гайки оси рычага фиксации рулевой колонки

Пробуя перемещать рулевое колесо вдоль оси рулевого вала, убеждаемся в отсутствии люфта рулевого колеса на шлицах вала и вала в рулевой колонке.

Для проверки люфта в рулевом управлении поворачиваем рулевое колесо в положение, соответствующее движению прямо. На панель приборов укладываем щлицевую отвертку таким образом, чтобы ее лезвие располагалось рядом с ободом рулевого колеса (для надежности ее можно закрепить малярным скотчем). Поворачивая рулевое колесо направо до начала поворота колес (выбирая люфт), а затем налево и ориентируясь по лезвию отвертки, мелом, отрезками проводов или иным способом отмечаем эти положения на ободе. Люфт не должен быть более 5" (или 18 мм) при измерении по наружной части обода.

Увеличенный люфт свидетельствует о необходимости поиска и устранения неисправности. Как правило, в первую очередь в рулевом управлении выходят из строя наконечники рулевых тяг.

Рисунок 2. Схема проверки люфта

Для проверки отсутствия люфта в наконечниках рулевых тяг, помощник слегка покачивает рулевое колесо из стороны в сторону. Кладем руку на место соединения рулевой тяги с поворотным рычагом стойки подвески так, чтобы ладонь касалась их одновременно. При появлении люфта в наконечнике рулевой тяги, будет ощущаться смещение поворотного рычага относительно тяги.

Рисунок 3. Проверка рулевого наконечника

Проверяем затяжку гаек болтов карданного шарнира рулевой колонки.

Повторяем проверку с другой стороны автомобиля. Неисправные шарниры заменяем.

При покачивании рулевого колеса из стороны в сторону прислушиваемся к работе рулевого механизма. Стук со стороны правого края рулевого механизма свидетельствует об износе опорной втулки.

Неисправный рулевой механизм снимаем и ремонтируем либо заменяем.

Включаем зажигание — на щитке приборов должна загореться контрольная лампа неисправности электроусилителя рулевого управления. Запускаем двигатель. Контрольная лампа должна погаснуть, рулевое колесо должно легко вращаться одной рукой. Загорание лампы во время работы двигателя свидетельствует о неисправности электроусилителя и необходимости его ремонта.

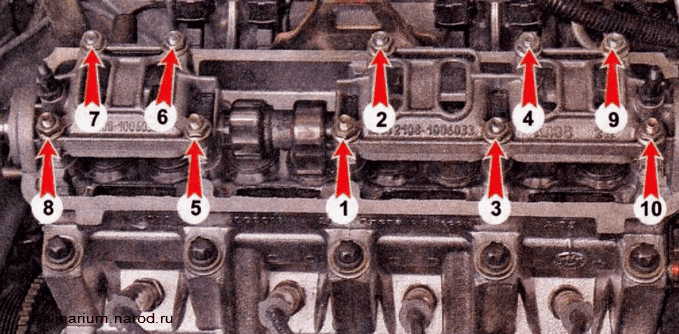

Протяжка крепления крышек распределительного вала производится в последовательности указанной на рис. 4.

Рисунок 4. Схема протяжки креплений крышек распределительного вала

Протяжка крепления агрегатов, узлов и деталей двигателя и шасси производится с усилием казанным в таблице приложения 1.

Для компенсации теплового расширения стержня клапана между кулачком распределительного вала и толкателем клапана необходим зазор. Для впускных клапанов зазор должен составлять 0,15—0,25 мм, адля выпускных клапанов - 0,30-0,40 мм. Зазор задается подбором толщины регулировочных шайб. Шайбы устанавливаются в нишу, расположенную на толкателях сверху. Чтобы удобнее было извлекать шайбы, на верхних кромках толкателей сделаны пазы.

Для выполнения работы потребуются: набор плоских щупов, пинцет, микрометр (с пределом измерения 0—25 мм), приспособление для регулировки зазоров.

Рисунок 5. Приспособление для регулировки зазоров.

Проверку и регулировку зазоров выполняют только на холодном двигателе (при температуре около +20 -С).

Последовательность выполнения

Снимаем крышку головки блока цилиндров.

Снимаем переднюю крышку ремня привода.

Медицинским шприцем или резиновой грушей удаляем остатки масла вокруг толкателей клапанов.

Устанавливаем ирисиособление для регулировки клапанов на шпильки головки блока цилиндров и закрепляем его гайками, которые крепили крышку головки блока цилиндров.

Рисунок 6. Схема установки приспособления для регулировки клапанов.

Вращая коленчатый вал по часовой стрелке, выставляем поршень первого цилиндра в положение БМТ такта сжатия. Коленчатый вал можно вращать накидным ключом на 17 мм за болт крепления его шкива или большой шлицевой отверткой за зубья маховика. Для этого следует снять нижнюю крышку картера сцепления.

Повернув вал из положения БМТ на угол 40—50° (на 3 зуба шкива распределительного вала), шупами соответствующих толщин определяем зазоры в приводе 1 и 3 клапанов (при счете по порядку от шкива распределительного вала).

Рисунок 7. Замер зазора щупом

Щуп номинальной толщины должен слегка защемляться в зазоре между кулачком распределительного вала и регулировочной шайбой толкателя.

Если зазор не соответствует норме, поворачиваем толкатель пазом к себе. Приспособлением утапливаем клапан, удерживая толкатель от вращения отверткой вставленной в паз. Фиксатором приспособления стопорим толкатель в нижнем положении.

Рисунок 8. Стопорение толкателя в нижнем положении при помощи фиксатора

Пинцетом извлекаем регулировочную шайбу.

Таблица 10. - Порядок регулировки тепловых зазоров клапанов

Угол поворота коленчатого вала из положения ВМТ такта сжатия первого цилиндра, град. |

Кулачок |

|

выиускпой |

впускной |

|

40-50 |

1 |

3 |

220-30 |

5 |

2 |

400-410 |

8 |

6 |

580-590 |

4 |

7 |

Рассчитываем зазор новой регулировочной шайбы по формуле:

а) для впускных клапанов

Z - Y + X - 0,2 мм;

б) для выпускных клапанов

Z - Y + X - 0,3 мм;

где Z — расчетная толщина новой регулировочной шайбы, Y — толщина снятой шайбы; X — зазор, определенный по щупу.

Подбираем новую шайбу, у которой толщина близка к расчетной {+ 0,05 мм).

Устанавливаем новую шайбу в толкатель (маркировкой вниз).

Поджимаем толкатель приспособлением и удаляем фиксатор.

Соблюдая последовательность, указанную в табл. 10, проверяем и регулируем зазоры в приводе других клапанов.

Сняв приспособление для регулировки клапанов, устанавливаем снятые детали в последовательности, обратной разборке.

Замена масляного фильтра и масла в картере двигателя, с проверкой уровня и герметичности системы.

Проверку следует проводить через 10—15 минут после остановки двигателя.

Последовательность выполнения

Вынимаем указатель уровня масла из напиавляюшей трубки.

Рисунок 9. Место расположения щупа для указателя уровня масла в двигателе

Протираем указатель ветошью, удаляя с него масло, после чего вставляем его в трубку до упора.

Вынимаем указатель. Уровень масла должен находиться в границах насечки, выполненной на конце указателя.

Рисунок 10. Расположение меток на указателе уровня масла

Если уровень ниже допустимого уровня, доливаем масло

По окончании проверки устанавливаем указатель на место.

Для более полного удаления масла его следует сливать из прогретого двигателя.

Для выполнения работы необходимы: смотровая канава, эстакада или подъемник, съемник масляного фильтра, установка для экспресс замены масла или широкая емкость объемом не менее 4 л.

Снятие

Если на автомобиле установлена защита картера и она затрудняет доступ к сливному отверстию, снимаем защиту.

Накидным ключом на 17 мм ослабляем затяжку пробки сливного отверстия.

Рисунок 11. Пробка для слива масла.

Устанавливаем под двигатель емкость или установку для экспресс замены масла для отработанного масла.

Отворачиваем пробку сливного отверстия поддона картера двигателя и сливаем масло из двигателя в емкость.

Дождавшись полного слива масла из поддона картера двигателя, заворачиваем пробку сливного отверстия.

Съемником ослабляем затяжку масляного фильтра.

Отворачиваем масляный фильтр и снимаем его

.

Рисунок 12. Снятие масляного фильтра

Чистой ветошью тшательно очишаем на блоке цилиндров привалочную плоскость масляного фильтра.

Перед установкой нового фильтра заполяем его маслом на 1/2-2/3 объема.

Наносим чистое моторное масло на резиновое уплотнительное кольцо фильтра и заворачиваем фильтр на место.

Затягиваем фильтр усилием РУК.

Отвернув, снимаем крышку маслозаливной горловины. Устанавливаем в горловину воронку.

Заливаем масло в двигатель, контролируя его уровень по указателю.

Заворачиваем крышку маслозаливной горловины.

Запускаем двигатель и убеждаемся в том, что контрольная лампа аварийного давления масла погасла и отсутствуют утечки масла из под уплотнительного кольца масляного фильтра и пробки сливного отверстия.

Проверка состояния и регулировка натяжения ремня компрессора кондиционера (при его наличии).

Оценка усилия натяжения ремня может быть произведена путем нажимания на него большим пальцем на участке посередине между двумя соседними шкивами. Нажим должен быть достаточно твердым. Параметром, характеризирующим усилие натяжения ремня, является величина его прогиба при нажимании. Как правило, если шкивы отстоят друг от друга на расстоянии от 180 до 280 мм, величина прогиба должна составлять 6.4 мм, расстоянию между шкивами в 305 ÷ 405 мм соответствует прогиб в 12.5 мм - для клиновидного ремня, и 6.4 мм - для ручейкового.

Проверка работоспособности вакуумного усилителя и регулятора давления тормозных сил задних колес. Проверка эффективности торможения рабочей и стояночной тормозных систем на соответствие установленным нормативам.

Последовательность выполнения проверки вакуумного усилителя

При неработаюшем двигателе несколько раз нажимаем педаль тормоза до тех пор, пока не прекратится шипение в усилителе тормозов.

Нажимаем педаль тормоза и удерживаем ее в нажатом положении.

Не отпуская педаль, запускаем двигатель.

Если сразу после пуска двигателя педаль немного переместилась вниз, усилитель тормозов исправен. В противном случае проверяем целостность шланга подвода разрежения к вакуумному усилителю, герметичность его подсоединения к впускному ресиверу и патрубку обратного клапана усилителя. Если шланг исправен и соединен герметично, неисправен вакуумный усилитель.

В процессе эксплуатации автомобиля, вследствие износа накладок задних тормозных колодок и вытягивания тросов привода, периодически возникает необходимость в регулировке хода рычага стояночного тормоза.

Ход рычага стояночного тормоза должен составлять 2—4 щелчка. При этом тормозная система должна надежно удерживать снаряженный автомобиль на уклоне в 23 %. Если это не так, проверяем состояние стояночной тормозной системы и при необходимости регулируем ее и заменяем изношенные или поврежденные детали, после чего повторяем проверку.

Свободный ход педали тормоза — это ход педали от ее верхнего положения до начала срабатывания тормозных механизмов. Он должен составлять 3—5 мм.

Проверка на соответствие установленным нормативам границ световых пучков и суммарной силы света головных фар, при необходимости их регулировка.

Регулировку желательно выполнять в темное время суток. Автомобиль должен быть в снаряженном состоянии (полностью заправлен и без дополнительного груза). Так как найти подходящую поверхность в качестве экрана непросто, проще для этого использовать фанерный щит размером 1x2 м с нанесенной на него разметкой. При этом необходимо подготовить упор или подставку, чтобы установить щит вертикально.

Рисунок 13. Схема разметки экрана для регулировки света блок-фар: А — вертикальная лшшя, обозначающая расположение центра лампы ближнего света левой блокфары; В — вертикальная линия, обозначающая расположение лампы ближнего свега правой блок-фары; С — горизонтальная линия, обозначающая расположение ламп ближнего/дальнего света фар; D — линия, обозначаюИ1;ая высоту подъема горизонтальной границы пучков света; О — осевая линия; / — расстояние между ламнами ближнего света блок-фар; h — расстояние от поверхности площадки на которой установлен автомобиль до центра ламп ближнего света фар

Устанавливаем автомобиль на ровную горизонтальную площадку перпендикулярно поверхности, выбранной в качестве экрана, и на расстоянии 5 м от нее.

Размечаем экран согласно рисунку.

Проверяем давление в шинах, при необходимости доводим его до нормы.

Поворачиваем ручку привода элктрокорректора фар в положение О, соответствующее минимальной загрузке автомобиля.

Помощник садится на сиденье водителя. После чего энергично качаем автомобиль сбоку для самоустановки подвески.

Включив ближний свет фар, закрываем листом картона одну из блок-фар, например правую.

Шестигранным ключом на 6 мм вращая регулировочный винт 1 левой блок-фары, подводим горизонтальную границу пучка света к линии D, а затем, вращая регулировочный винт 2, совмещаем излом границы пучка света с линией А.

Рисунок 14. Регулировка фар.

Аналогично регулируем правую фару.

Проверка на токсичность отработавших газов, при несоответствии установленным требованиям устранение неисправности.

Токсичность отработавших газов в условиях эксплуатации автомобилей проверяют переносными отечественными газоанализаторами типа ОА-2Ю9, К-456 и импортными типа Элкон S-105 (ВНР), Абгаз-Инфралит (ГДР), AS R-70 (ПНР) и др.

Хорошими качествами обладают газоанализаторы непрерывного контроля отработавших газов типа К-456 и Элкон S-105.

Токсичность отработавших газов проверяют в двух режимах холостого хода двигателя и при резком увеличении оборотов двигателя. Такая последовательность контроля токсичности позволяет оценить работу двигателя на холостом ходе и в режиме резкого увеличения подачи топлива.

Проверка на работоспособность электронной системы управления двигателем при помощи сигнализатора «Двигатель» и отсутствие в памяти контроллера кодов неисправностей производится при помощи компъютера с соответствующим программным обеспечением, который соединяется с ЭБУ автомобиля.

4.Установка для экспресс замены масла