- •Классификация методов сварки по основным и дополнительным технологическим параметрам.

- •Холодная сварка

- •Сварка взрывом

- •Магнитноимпульсная сварка

- •Ударная сварка в вакууме

- •Индукционная сварка

- •Ультразвуковая сварка

- •Сварка трением

- •Сварка прокаткой

- •Термокомпрессионная сварка

- •Р, т, а, f, t – процессы. Диффузионная сварка

Индукционная сварка

При индукционной сварке детали нагревают или вихревыми токами, наводимыми магнитным полем, создаваемым близко расположенным к изделию индуктором, подключенным к генератору ТВЧ (индукционная схема), или протекаемым током в случае, когда изделие включено непосредственно в цепь высокочастотного генератора (кондукционная схема токоподвода).

Этим методом можно соединять черные и цветные металлы и их сплавы, а также пластмассы и синтетические ткани. Промышленное применение высокочастотной сварки связано главным образом с трубным производством, где этот процесс во многих случаях заменяет контактную и дуговую сварку. Высокочастотная сварка получила распространение для изготовления биметаллических полос толщиной до 14 мм и металлических оболочек электрических кабелей.

Р, Т, f – процессы.

Ультразвуковая сварка

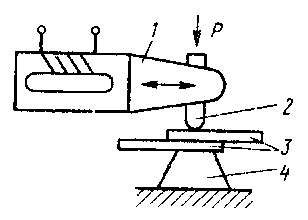

Ультразвуковая сварка (УЗ) – процесс соединения в твердом состоянии однородных и разнородных металлов, полимеров и даже биологических тканей за счет возбуждения в свариваемых деталях высокочастотных механических колебаний с частотой свыше 18 кГц с приложением определенного давления. Ультразвуковые механические колебания возбуждаются в магнитострикционном преобразователе и с помощью волновода, служащего для увеличения амплитуды колебаний, и сварочного инструмента передаются свариваемым деталям. Принципиальная схема ультразвуковой сварки приведена на рис 8.

|

Рис.8. Схема ультразвуковой сварки биметаллов |

При УЗ сварке энергия вибрации при механических колебаниях ультразвукового преобразователя создает сложные напряжения сжатия и среза. Когда возникающие напряжения начинают превышать предел упругости соединяемых материалов, происходит пластическая деформация в зоне их соприкосновения. В результате пластической деформации и диспергирующего действия ультразвука происходит удаление адсорбированных пленок жидкости, газов, органических пленок и поверхностных оксидов, в результате чего поверхности деталей зачищаются, и возникает физический контакт двух соединяемых материалов. В процессе деформирования происходит увеличение площади контакта, что обеспечивает получение реальной прочности соединения.

При УЗ сварке температура нагрева даже непосредственно в зоне контакта не превышает 30-50 % от температуры плавления соединяемых материалов, что позволяет использовать этот метод для соединения чувствительных к нагреву материалов.

Недостатки УЗ сварки: один из соединяемых материалов должен быть достаточно пластичным; верхний предел толщины одной из присоединяемых деталей ограничен 1-3 мм из-за малой мощности ультразвуковых преобразователей.

Все виды сварочного УЗ оборудования содержат УЗ колебательную систему, построенную по типовой структуре: источник упругих колебаний (преобразователь), волновод продольных (либо крутильных) колебаний, концентратор, инструмент, акустическая развязка для крепления. Вход колебательной системы – преобразователь, который возбуждается генератором высокой частоты. Выход колебательной системы – инструмент, который возбуждает УЗ колебания в свариваемых деталях.

УЗ сварка (и все ее разновидности) с успехом применяются при производстве микротранзисторов и интегральных схем для выполнения монтажа гибкими проводниками для присоединения кристалла к корпусу и для беспроволочного монтажа интегральных схем методом перевернутого кристалла.

Одной из невероятных областей использования УЗ сварочной технологии является медицина. Речь идет не об использовании сварки при производстве медицинской аппаратуры и приборов, что само собой разумеется, а именно о возможности соединения методами сварки различных биологических тканей живых существ, включая и человека.

Совместная работа инженеров кафедры «Машины и автоматизация сварочных процессов» МВТУ им. И.Э. Баумана под руководством академика Г.А. Николаева и профессора В.И. Лощилова, медиков Центрального института травматологии и ортопедии под руководством академика М.В. Волкова и других учреждений, привела в начале 60-х годов XXв. К созданию методов и аппаратуры для получения неразъемных соединений костных и мягких биологических тканей. Ими же разработаны и способы разделения (резки), наращивания (наплавки) и замещения дефектов кости.