- •Vо − объем питаемого узла.

- •4.16. Сборка, заливка и выбивка форм

- •4.17. Технологическая документация на изготовление отливок в разовых песчаных формах. Состав технологической документации.

- •Комплектность технологических документов определяется разработчиком в зависимости от типа производства, способа литья и сопутствующих работ при выполнении технологических процессов.

- •7. Литье в кокиль.

- •Вертикально-щелевая литниковая система является одной из самых распространённых при литье в кокиль.

- •8. Литье под давлением.

- •10. Центробежное литье.

- •11. Непрерывное литье и другие специальные методы получения отливок.

- •12.1. Классификация отливок по группам контроля.

- •12.2. Методы контроля

- •12.3. Ресурсо- и энергосбережение в литейном роизводстве.

7. Литье в кокиль.

Сущность и особенности процесса

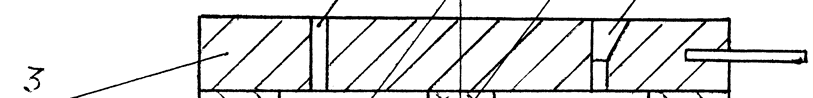

Кокилем называют литейную форму (рис. 7.1) из чугуна, стали или алюминия. Перед заливкой кокили подогревают, рабочую поверхность их окрашивают. Заливают расплав. Кокиль в 3…5 раз быстрее песчано-глинистой формы отводит теплоту перегрева и затвердевания сплава. Интенсивность затвердевания отливки, а также ее отдельных частей регулируют главным образом температурой нагрева кокиля и толщиной теплоизолирующей краски. Из кокиля отливку удаляют горячей при температуре составляющей 0,6…0,8 температуры солидуса сплава. Далее она охлаждается на воздухе или в специальной камере. Кокиль охлаждают или подогревают до определенной температуры (200…300ºС). Цикл повторяется.

Рисунок 7.1 – Кокиль разъемный с песчаным стержнем:

1 – нижняя часть; 2 – средняя часть; 3 – верхняя часть кокиля;

4 - выпор; 5 – рабочая полость; 6 – стержень; 7 – литник.

Таким образом, время от заливки кокиля до удаления отливки и продолжительность охлаждения или подогрева кокиля определяют темп его работы. Как правило, оптимальную температуру кокиля поддерживают темпом работы. В кокиле можно получать простые отливки без полостей (например, слитки, валки) и фасонные отливки со сложными полостями. Кокили используются

при литье многократно (для цветных сплавов до сотен тысяч, при литье чугуна – 3000…5000 заливок).

Полости в отливках оформляются песчаными, оболочковыми или металлическими стержнями. Кокили могут быть неразъемные (вытяжные) и разъемные. Последние делают с вертикальной, горизонтальной или наклонной плоскостями разъема. Кокили с песчаными стержнями применяют преимущественно для получения чугунных и стальных отливок, с металлическими стержнями – для отливок цветных легких сплавов (алюминиевых, магниевых). Для удаления во время заливки воздуха из полости кокиля предусматривают выпоры, вентиляционные риски по плоскости разъема или специальные отверстия, называемые вентами.

Отливки, изготовляемые в кокиле, должны отвечать следующим требованиям:

1) отливки должны легко удаляться из формы при минимальном количестве ее прямолинейных разъемов;

2) во избежание брака по трещинам отливки не должны иметь резких переходов от толстой стенки к тонкой, большого количества выступающих частей, углублений и острых внутренних углов;

3) толщина стенки отливки должна быть достаточной, чтобы форма целиком заполнялась расплавленным металлом при определённом технологическом режиме; минимальная толщина стенок небольших отливок должна быть не менее 2 мм, а крупных отливок — не менее 6-15 мм;

4) Литейные уклоны назначаются по следующим входным параметрам: технологический процесс, вид поверхности (наружная, внутренняя), материал моделей, заливаемый сплав при литье в металлические формы.

Радиусы закругления внутренних углов отливок должны быть в два-три раза больше, чем при литье в песчаную форму;

5) в отливках, получаемых с помощью металлических стержней, всячески стремиться избегать поднутрений во внутренней части отливки;

6) ребра, бобышки и другие выступы должны располагаться перпендикулярно плоскости разъёма кокиля.

Положение отливки в кокиле определяется конструкцией детали.

Наилучшим расположением отливки в кокиле считается такое, которое обеспечивает получение точных размеров отливки, устраняет брак по газовым раковинам и усадочным дефектам.

При выборе положения отливок в кокиле необходимо учитывать, что отдельные рекомендации имеют различное значение для разных сплавов в зависимости от их литейных свойств, величины усадки при затвердевании, интервала кристаллизации, теплопроводности сплава, склонности к образованию трещин и т. д.

Основные требования, предъявляемые к выбору положения отливки в кокиле:

стремиться расположить развитые плоские поверхности отливок внизу, вертикально или наклонно (особенно базовые и обрабатываемые поверхности), что позволит предупредить брак по газовым раковинам, шлаковым включениям и другим порокам;

обрабатываемые поверхности отливки во время заливки кокиля располагать в верхних частях кокиля, при этом литейные дефекты перемещаются в те части отливки, которые удаляются при обрубке или механической обработке;

обеспечить направленное затвердевание отливок в сторону расположения прибыли, особенно для сплавов, имеющих большую объёмную усадку или ликвацию, так как это приведёт к предупреждению брак по усадочным раковинам или ликвации;

располагать тонкие стенки отливки в нижних частях кокиля для предупреждения брака по недоливам и спаям;

обеспечить спокойное заполнение кокиля сплавом, исключающее перегрев отдельных стенок кокиля и разрушение стержней струёй металла, что приведёт к предупреждению образования в отливке газовых раковин, корольков, ужимин и засоров;

предусматривать свободное удаление воздуха и газов в период заливки кокиля. Не допускать образования в полости кокиля непромываемых сплавом полостей, а также падения сплава в полость кокиля с высоты более 80 мм для алюминиевых сплавов. Вывод газа осуществлять через выпор, пробки, щели и т. д. Это позволит предупредить образование в отливке газовых раковин, спаев, корольков, неслитин и т. д.

Следует стремиться к минимальному числу разъёмов кокиля и избегать сложных разъемов по кривой или ломаной линии, так как эти можно обеспечить получение точной отливки с минимальной механической обработкой. Полости, впадины и сквозные отверстия в отливке образуются при помощи стержней. Конструкция стержня должна обеспечивать удобство установки его в форму без перекосов и смещений во время заливки, а также легкую удаляемость из отливки.

Выбор конструкции машины во многом зависит от типа применяемого стержня.

Песчаные стержни наиболее часто применяют для крупных и сложных полостей отливок из алюминиевых сплавов.

При конструировании стержневого знака необходимо стремиться к хорошему центрированию стержня, предупреждению его перекоса и всплывания в период заливки формы металлом. Кроме того, необходимо обеспечить надежную легкую установку стержней в форму и создать свободный отвод газов из формы через стержень.

Основное положительное свойство песчаных стержней состоит в том, что с их помощью можно изготовить сложную полость отливки, и они легко выбиваются из отливки. Однако песчаные стержни не могут обеспечить большую точность литья, служат источником газовой пористости, усадочных дефектов, а также снижают производительность труда при изготовлении отливок в кокиле.

Отливки из алюминиевых сплавов преимущественно изготовляются с применением металлических стержней. Металлические стержни чаще всего изготовляются из стали (сталь 45, У8А, 5ХНМ, ХВС и др.) и реже из чугуна.

Стержни сложной конфигурации с тонкими сечениями делаются из высоколегированных сталей или из углеродистой стали с последующей цементацией.

Стержни диаметром от 100 мм и более изготовляются полыми; при этом толщина стенок стержня колеблется в пределах 15—20 мм.

Комбинированные стержни применяются для отливок со сложными по конструкции полостями, образованными металлическими стержнями в сочетании с песчаными. Песчаные стержни служат для образования сложных полостей, а металлические — более простых частей полости. Как правило, для таких отливок применяют металлические стержни в местах большого скопления металла (ступицы, втулки и т. п.). При совместной установке металлического и песчаного стержней необходимо предусмотреть отвод газа из песчаного стержня.

Лекция 35. Литниковые системы.