- •Vо − объем питаемого узла.

- •4.16. Сборка, заливка и выбивка форм

- •4.17. Технологическая документация на изготовление отливок в разовых песчаных формах. Состав технологической документации.

- •Комплектность технологических документов определяется разработчиком в зависимости от типа производства, способа литья и сопутствующих работ при выполнении технологических процессов.

- •7. Литье в кокиль.

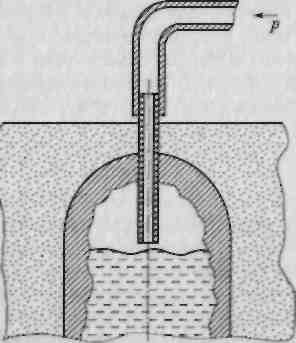

- •Вертикально-щелевая литниковая система является одной из самых распространённых при литье в кокиль.

- •8. Литье под давлением.

- •10. Центробежное литье.

- •11. Непрерывное литье и другие специальные методы получения отливок.

- •12.1. Классификация отливок по группам контроля.

- •12.2. Методы контроля

- •12.3. Ресурсо- и энергосбережение в литейном роизводстве.

Лекция 27. Прибыли, их классификация и конструктивное исполнение.

Известно около десятка признаков, по которым прибыли можно объединять в условные группы. В числе таких признаков, характеризующих отдельные группы прибылей, следующие:

расположение прибылей — верхнее и боковое;

технология изготовления — открытые и закрытые прибыли;

характер заполнения прибыли — проточное (проливное) и сливное (отводное);

протяженность — сплошные, локальные прибыли;

силы, действующие на металл в прибыли, — гравитационные (действуют только при заливке в вакууме), гравитационное атмосферные, газового давления и высокого давления;

условия охлаждения — обычные (полость для прибыли выполнена из того же материала, что и литейная форма), теплоизолированные (полость выполнена из менее теплопроводного материала, чем форма), экзотермические (материал полости выделяет теплоту при его нагреве металлом) прибыли;

способ отделения — отбиваемые, отрезаемые и легко отделяемые прибыли;

число питаемых узлов — индивидуальные и групповые прибыли;

конфигурация прибылей — цилиндрические, шаровые, полушаровые, кольцевые, кольцевые в форме перевернутого стакана с плоским и сферическим дном, прямоугольные, квадратные и сложной формы в соответствии с конфигурацией теплового узла.

Верхние прибыли располагаются, как правило, над массивным узлом в верхней части отливки. Боковые прибыли соединяются с массивными узлами на вертикальных или наклонных поверхностях отливки. Открытые прибыли доходят до контрлада формы, и их верхняя поверхность непосредственно сообщается с атмосферой. Закрытая прибыль со всех сторон окружена формовочной пли стержневой смесью. Проточные (проливные) прибыли, расположенные на пути металла из стояка и литниковых каналов в полость формы, соединяются с отливкой шейкой, и через них (если их несколько) протекает вся масса заливаемого в форму металла, за исключением металла, находящегося в каналах литниковой системы, до проточных (проливных) прибылей. Сливные прибыли находятся в конце пути заливаемого металла после отливки. Сплошные прибыли применяются для цилиндрических отливок (например, цилиндров компрессоров) и цилиндрических мастей отливок (например, ступиц зубчатых колес). Чаще прибыли выполняют локальными.

Как было отмечено ранее, сила гравитации действует только в условиях вакуума, т.е. когда атмосферное давление равно нулю. При заливке в условиях обычного атмосферного давления, равного 0,1 МПа (1 кгс/см2), или в автоклаве с сетевым или более высоким давлением (давление в сети сжатого воздуха 0,5 МПа (15 кгс/см2)), силы гравитации и силы атмосферного давления действуют совместно, т.е. при строгом подходе прибыли являются гравитационно-атмосферными, тем не менее на практике такие прибыли называются «прибылями атмосферного давления».

Атмосферное давление начинает действовать только тогда, когда в междендритных каналах давление снижается относительно атмосферного, т.е. когда там создается вакуум. Этот момент наступает, когда силы тяжести не могут компенсировать уменьшение объема жидкой фазы в междендритных пространствах. Поэтому при уменьшении объема происходит разрыв жидкости, возникает пустота с давлением, равным нулю. В этот момент автоматически проявляется действие атмосферного давления, и металл уже под воздействием совместных сил гравитации и атмосферы продавливается по междендритным каналам в образовавшуюся пустоту, устраняя пористость в отливке. Выше рассмотрено действие обычной окружающей нас атмосферы — среды с давлением 1 атм. = 1 кгс/см2 = 0,1 МПа. Затвердевающую отливку может окружать среда с большим (например, литье в автоклаве) или с меньшим (например, литье в вакууме) давлением. Очевидно, что чем больше давление среды, тем плотнее будет отливка.

а С

С

П

б

П

Рисунок 4.58 –

Варианты сообщения жидкого

металла в прибыли с атмосферой:

а —

газопроницаемый стержень; б

— болванчик

в прибыли

вают прибыль горячим металлом.

Для сообщения жидкого металла в закрытых прибылях с атмосферой используют специальные газопроницаемые стержни, которые устанавливают в модель при формовке. Особенно необходимы стержни для закрытых прибылей с выпуклой поверхностью (шаровые, полушаровые и др.), так как на такой поверхности быстро образуется твердая корка и только газопроницаемый стержень обеспечивает связь жидкого металла с атмосферой (рис. 4.58, а). В сырых формах, особенно при машинной и автоматической формовке, на плоской поверхности моделей закрытых прибылей выполняются углубления, а в форме получаются болванчики (рис. 4.58, б), которые разогреваются и твердая корка в этих местах не образуется. Таким способом обеспечивается соединение жидкого металла в прибыли с атмосферой. Атмосферно закрытые прибыли обеспечивают питание лежащих выше прибыли частей отливок.

Прибыли газового давления, в которых давление на жидкий металл создается за счёт газа, образующегося при разложении «газового заряда» (например, СаС03 = СаО + С02), а также прибыли высокого давления (рис.4.60), подаваемого от сети сжатого воздуха, не нашли широкого практического применения из-за дополнительных затрат и тщательной отработки технологического процесса.

На уменьшение объема прибылей (в 1,5-2 раза) направлены теплоизоляция и обогрев прибылей экзотермическими смесями. Для реализации теплоизоляции и обогрева прибылей в форму устанавливают пустотелые стержни-оболочки (рис. 4.59), изготовленные из теплоизоляционных материалов и экзотермических смесей.

а б

Рисунок 4.59 – Прибыль высокого Рисунок 4.60 – Экзотермические стержни-оболочки

(воздушного) давления для обогрева закрытых (а) и открытых (б) прибылей

Расчет прибылей.

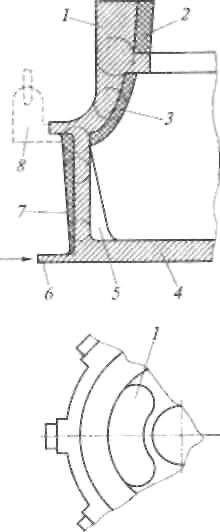

Расчет прибылей начинается с определения тепловых (горячих, термических, массивных) узлов — скоплений металла в отливке. Тепловыми узлами в отливках, требующими установки прибыли, являются фланцы, пересечения рёбер и стенок, местные утолщения, места подвода питателей. Для питания от прибыли внутреннего узла (при отсутствии возможности непосредственной установки на нем прибыли) назначают технологический напуск. Разница между профилем отливки и огибающей линией (на рис. 4.61,а штриховка сеткой) называется «технологическим напуском», который обеспечивает направленное к прибыли затвердевание и питание теплового узла.

Технологический напуск не нужно доводить до нижнего торца вертикальной стенки, так как прибыль действует на определенную зону, чаще всего представляющую собой полусферу, радиус которой является радиусом действия прибыли. За пределами этой зоны питания отливки не происходит. Естественно, что радиус действия прибыли зависит от напора металла и давления на металл в прибыли (атмосферного, сжатого воздуха и газа).

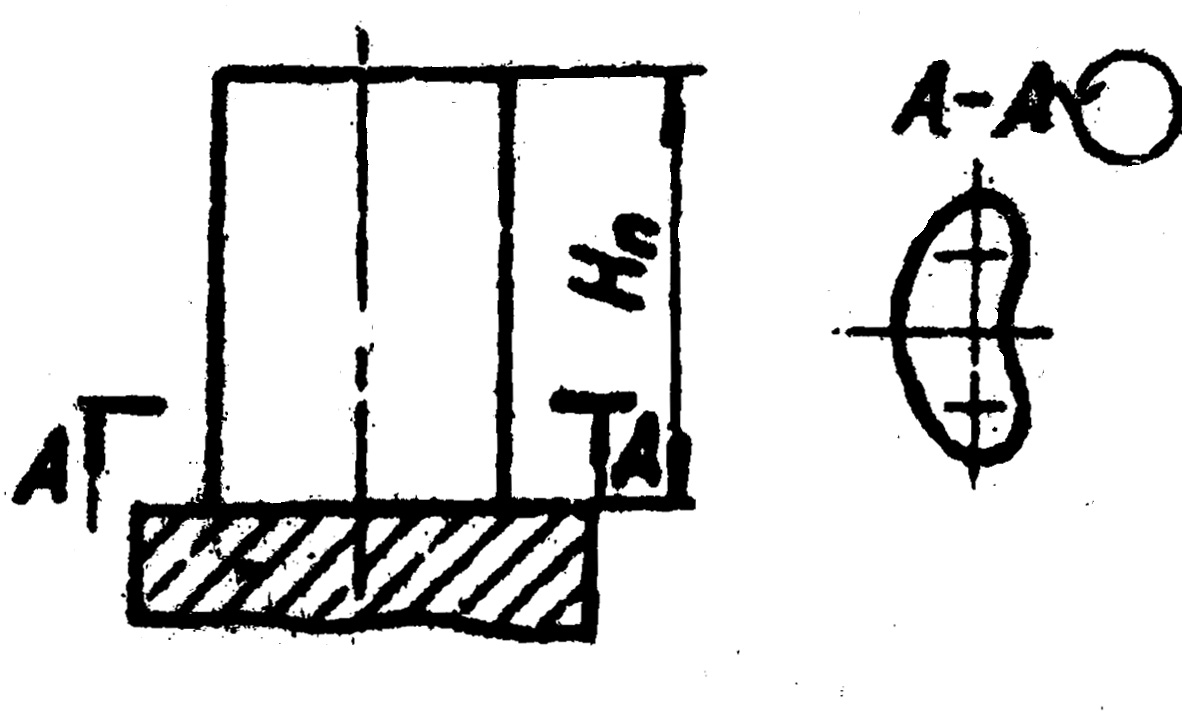

Для высоких отливок (плиты, цилиндры, отливаемые вертикально) также требуется технологический напуск на некотором расстоянии hн от прибыли (рис. 4.61,б).

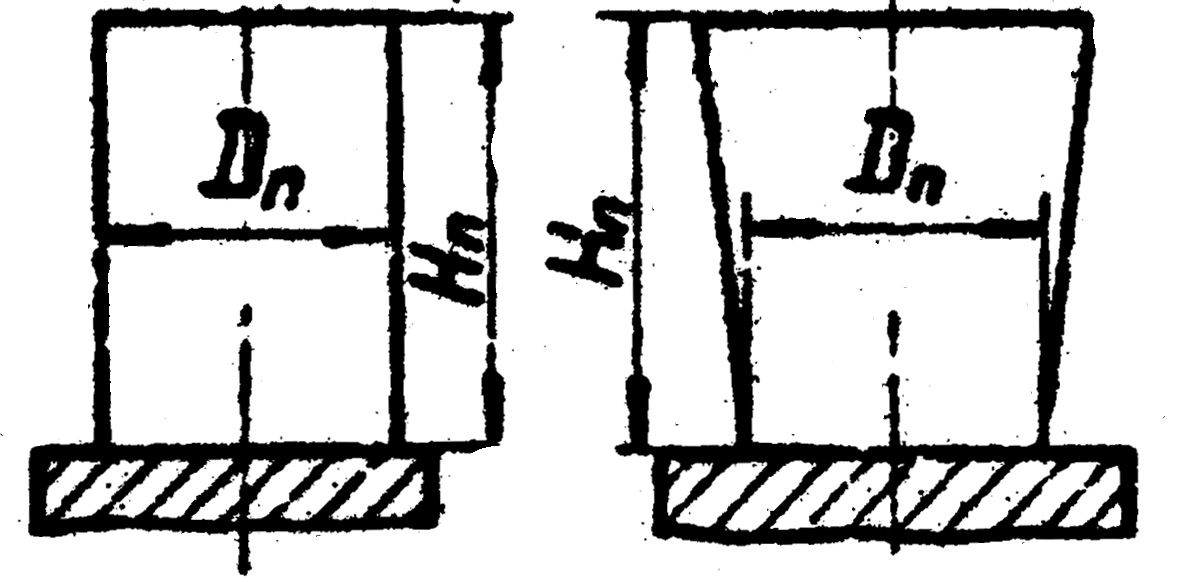

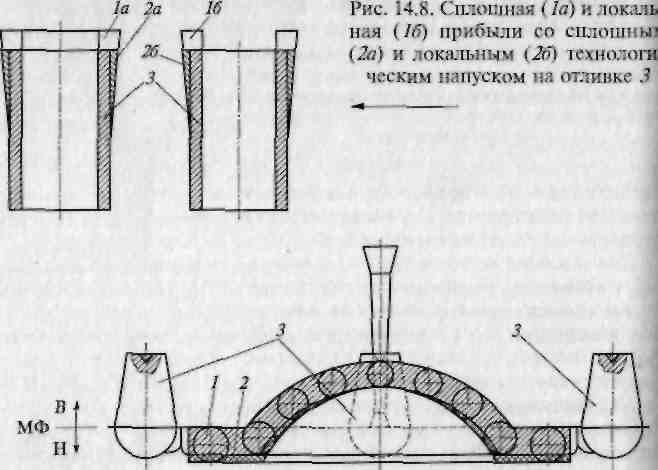

Для цилиндрических вертикальных отливок с однородной толщиной стенок радиус действия прибыли должен быть проверен как по высоте, так и по диаметру. По диаметру прибыль может быть сплошной (рис. 4.62, 1а) или локальной (рис. 4.62, 16). Для сплошных по диаметру прибылей технологический напуск должен быть также сплошным, для локальных прибылей он может быть (если он нужен) локальным как по вертикали, так и по диаметру (рис. 4.62).

Следовательно, радиус действия прибыли должен быть проверен не менее чем в двух направлениях, а по возможности во всех направлениях.

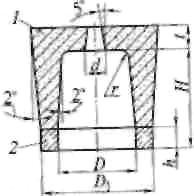

Другим примером установки прибылей и выполнения технологического напуска может быть отливка крышки (рис. 4.62).

1-открытая прибыль,

2,

3, 7-технологический напуск, 4-отливка,

5-ребро,

6-питатель,

8-закрытая

прибыль

а б

Рисунок 4.61 – Технологический напуск.

Сплошная 1а и

локальная (1б) прибыли со

сплошным (2а) и локальным (2б) технологическим

напуском на отливке 3

Рисунок 4.62 Технологические напуски;

на отливке крышки:1 — отливка; 2— технологический напуск; 3 — прибыли; В, Н — соответственно верх и низ формы; МФ — разъем модели и формы

Как правило, технологический напуск на готовой отливке дол жен быть удален механической обработкой. Установку боковой прибыли производят таким образом, чтобы наивысшая точка узла питания не превышала её верхнего уровня. Нежелательна установка прибылей на необрабатываемых поверхностях отливок. Прибыли должны быть установлены так, чтобы они обеспечивали удобство формовки, не затрудняли деформацию отливки при усадке, а их отделение от отливок не вызывало серьёзных трудностей.

На отливках больших габаритов, имеющих постоянное сечение массивной стенки или несколько тепловых узлов, необходимо установить несколько прибылей с учётом радиуса действия одной прибыли. На общую протяжённость зоны плотного строения отливки, представляющую собой сумму двух радиусов действия прибылей, или сумму радиусов действия прибыли и края отливки, влияют многочисленные факторы: схема подвода расплава (непосредственно под прибыль или с противоположной стороны), температура заливки, состав сплава. Условия затвердевания отливки (регулирование затвердевания за счёт холодильников), положение отливки при заливке. Размеры зоны действия прибылей прямого питания в отливках типа бруса, плиты и кольца определяются как коэффициент, умноженный на толщину стенки отливки, на которою устанавливается прибыль (коэффициент, соответственно, для оловянистых бронз, латуней, алюминиевых и магниевых сплавов, углеродистых сталей):

- между прибылью и краем отливки (коэффициент 3,5; 4,5; 8,5;4-4,5),

- между прибылью и холодильником (3,5 +50мм; 5; 8,5-9; 5-6),

- между двумя прибылями (3; 4; 5,5-6; 4-5),

- между двумя прибылями, между которыми располагается холодильник (4; 10; 8; 4-6).

Прибыли рассчитывают по различным методикам. Для стальных отливок существуют, например, методики Василевского П.Ф., Выгоднера Л.Ф., Попова и т.д.

Расчет прибыли по методу Й. Пржибыла применяется и для цветных и для чёрных сплавов и заключается в следующем.

Объем прибыли

,

,

где β – отношение объема прибыли к объему усадочной раковины (Vп/Vр);

![]() −

часть объемной

усадки сплава, принимающая участие в

формировании усадочной раковины;

−

часть объемной

усадки сплава, принимающая участие в

формировании усадочной раковины;

Vо − объем питаемого узла.

По табл. 4.16 определяем значения параметров, характеризующих усадочные свойства сплава.

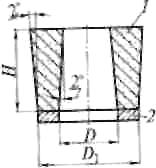

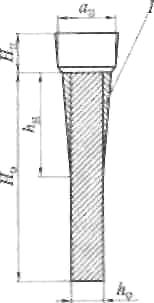

Из найденного объема прибыли рассчитываются размеры прибыли. Предполагается, что площадь основания равна площади питаемого узла. При этом отношение высоты прибыли к ее диаметру Нп/Dп ориентировочно должно быть равно 1,25…1,5(для закрытых стальных прибылей), 1,7 (для открытых прибылей), 1,25…1,5 (для отливок из цветных сплавов). Высота прибыли – по табл. 4.17.

Таблица 4.16

Значения параметров, характеризующих усадочные свойства сплава

Сплав |

|

Среднее значение коэффициента β |

Примечание |

АК12 (АЛ2) |

0,045 |

4–5 |

Открытая цилиндрическая прибыль |

АК9ч (АЛ4) |

0,043 |

4–5 |

Открытая прямоугольная прибыль |

АК7ч (АЛ9) |

0,05 |

5–6 |

Открытая прибыль |

ЛС59-1 |

0,065 |

5 |

|

ЛК80-3 |

0,061 |

3–4 |

Открытая прибыль |

Алюминиевые бронзы |

0,08 |

5 |

Открытая прибыль |

Высокопрочный чугун |

0,045 |

9–10 |

|

Углеродистые стали |

0,045 |

9–10 |

|

Лекция 28. Наружные холодильники.

Элементы формы, применяемые для ускорения затвердевания тепловых узлов отливок, называют «наружными холодильниками».

Наружные холодильники можно подразделить по конфигурации на плоские, шиловидные, ребристые, прямолинейные круглого (рис. 4.63 а), квадратного или иного постоянного профиля, фасонные переменного профиля (рис. 4.63, б), а также по способу изготовления (вырезанные из

Таблица 4.17

Определение высоты типовых конструкций прибылей

Вид прибыли |

Характеристика прибыли |

Расчетная формула |

|

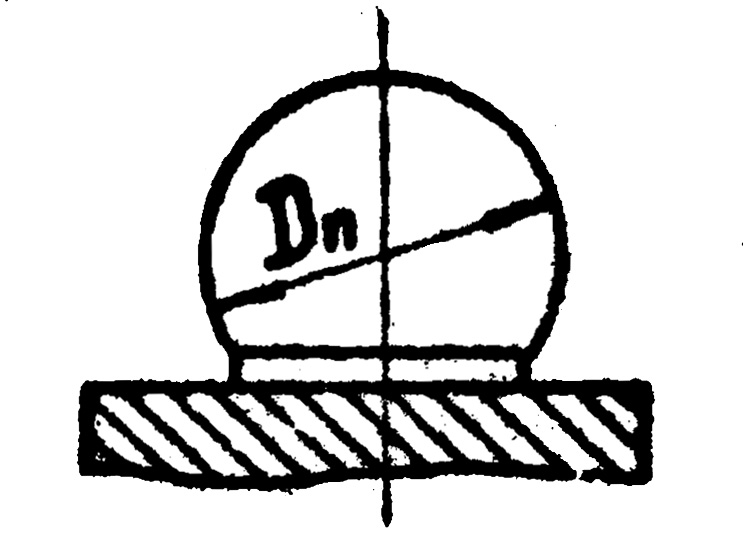

Шаровая |

|

|

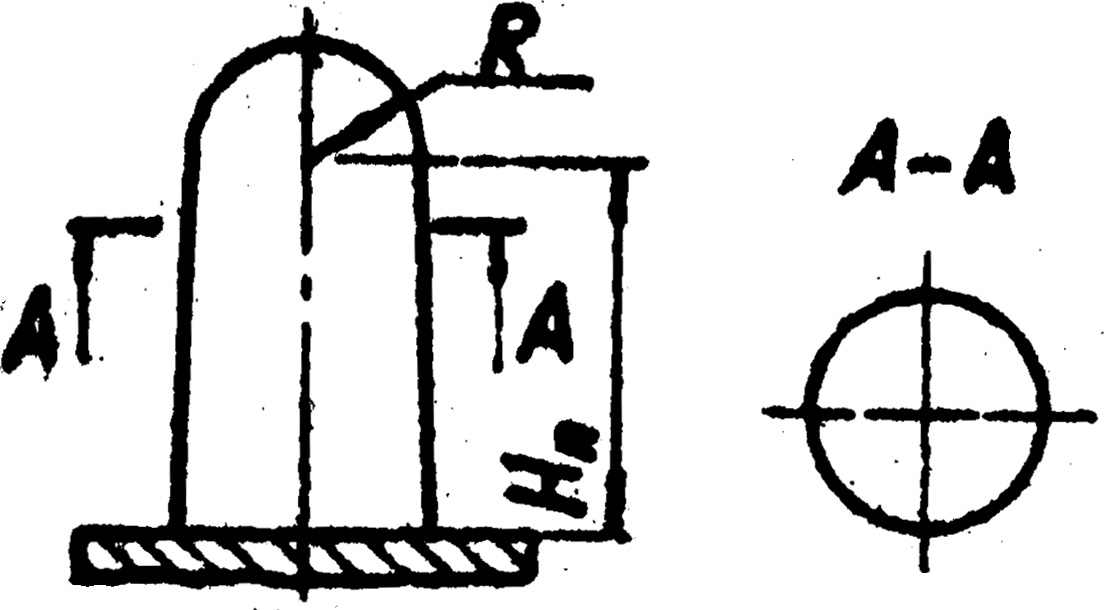

Закрытая куполообразная цилиндрическая |

|

|

Закрытая куполообразная с компактной формой горизонтального сечения |

|

|

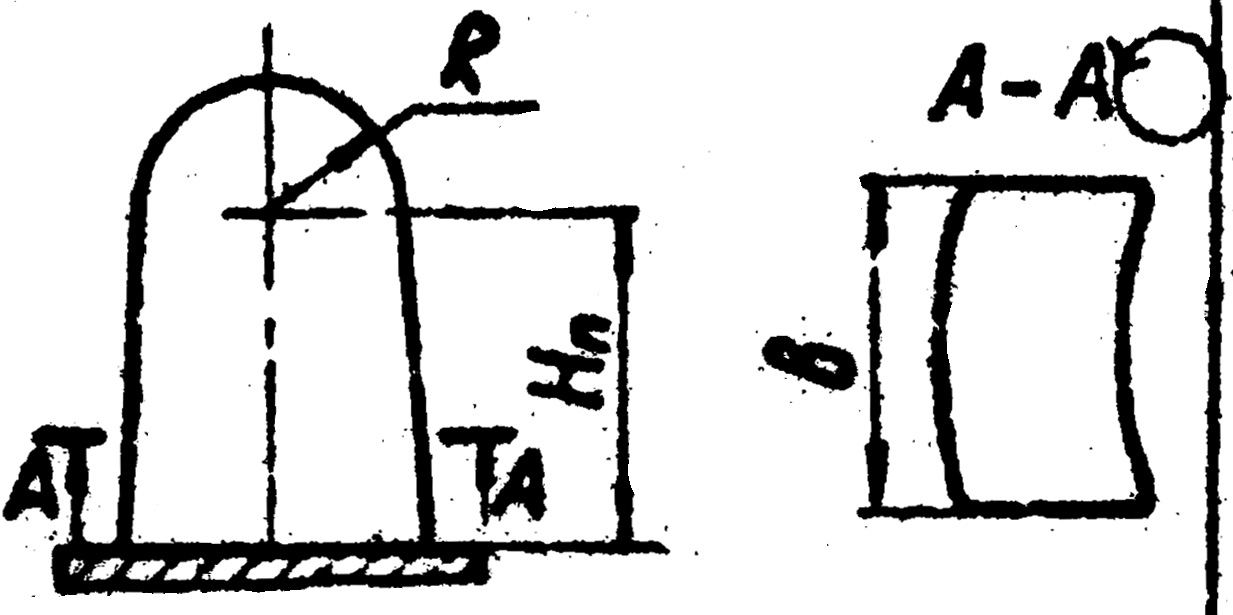

Открытая цилиндрическая или коническая |

|

|

Открытая с компактной формой горизонтального сечения |

|

проката, литые из чугуна и других сплавов). Чаще всего используют чугунные литые холодильники, но они также могут быть изготовлены из стали, медных и алюминиевых сплавов. В отдельных случаях применяют холодильники из материалов, обладающих повышенной теплоаккумулирующей способностью (графит, корунд, хромистый железняк и т.п.), а при захолаживании фасонных поверхностей эффективным является применение захолаживающих смесей, содержащих до 60 % колотой чугунной дроби.

Шиловидные и ребристые холодильники, которые используются для отливок из чугуна, являются «мягкими», так как плоские холодильники способствуют появлению междендритного графита, а также отбела.

Вершины шипов и ребер срезают на 1,5...2,0 мм, оставшаяся высота составляет 10... 12 мм, угол при вершинах 90°, а общая высота такая же, как и плоских холодильников.

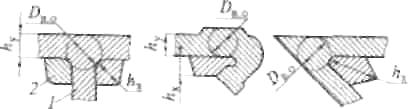

Для определения толщины hх наружных холодильников для фланцев и местных приливов с диаметром вписанной окружности DB0 можно воспользоваться уравнениями:

для фланца hх =0,14 DB0 1,375

для прилива hх=0,19DB0 1,375.

Наружные холодильники перед установкой в форму должны быть окрашены так же, как и металлическая форма, во избежание приваривания к отливке.

Необходимо отметить следующие недостатки наружных холодильников:

а б

Рисунок 4.65 – Схема расположения холодильников:

а - круглых; б - фасонных; 1 - отливка; 2 - холодильник, hх - толщина холодильника; hy, Dy - соответственно толщина и диаметр теплового узла; D,0 – диаметр окружности, вписанной в тепловой узел; d х, - диаметр холодильника

наружные холодильники трудно собирать во время выбивки или после нее;

при задержке заливки на холодильнике готовой формы появляется конденсат и, как следствие, происходит образование газовых раковин;

при установке в форму холодильников с трещинами разгара, вторые появляются при многократных заливках, могут также возникать газовые раковины от расширения воздуха в трещинах, «захлопнутого» при заливке металлом.

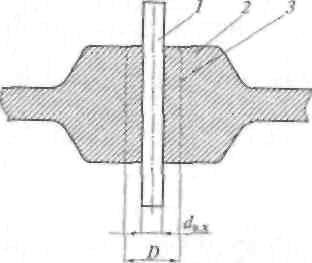

Внутренние холодильники.

Назначение внутренних холодильников такое же, как и наружных, — ускорение затвердевания тепловых узлов и скоплений металла. Внутренние холодильники бывают двух типов. Холодильники первого типа устанавливаются в тех частях отливки, которые удаляются при механической обработке, чаще всего в местах сверления отверстий (они могут быть даже окрашены (рис. 4.64). Диаметр внутреннего холодильника dBX можно определить по диаметру D высверливаемого отверстия с помощью эмпирическою уравнения, полученного на базе использования регрессионного анализа:

dBX =0,263D1,157,

где 12 < D< 90 мм.

Рисунок 4.64 – Внутренний холодильник для высверливаемого отверстия: 1 — холодильник; 2 — отливка; 3 — высверливаемое отверстие; dBX — диаметр внутреннего холодильника; D — диаметр высверливаемого отверстия

Внутренние холодильники второго типа должны расплавляться в жидком металле или свариваться с металлом отливки. Поэтому к ним предъявляются следующие требования: их химический состав должен соответствовать составу заливаемого сплава; поверхность очищена от окалины и масла, а в случаях испытания отливки на герметичность быть пассивированной или луженой; размеры должны быть выбраны в зависимости от размеров теплового узла. В таблице 4.18 приведены размеры и число внутренних спиральных холодильников, устанавливаемых в массивных узлах.

Расчет холодильников

Аналитический расчет наружных холодильников представляет собой трудную задачу. Поэтому рассмотрим приближенный (прикидочный) расчет их массы. Для этого примем допущение, что вся теплота перегрева и теплота затвердевания теплового узла отводятся только холодильником (формой отводится значительно меньше).

Таблица 4.18. Диаметр проволоки спирали, диаметры

и число прутков-сердечников внутренних спиральных холодильников

Характеристика составляющих |

Значение характеристики при диаметре вписанной окружности DB0, мм |

||||

холодильников |

30 |

50 |

75 |

100 |

150 |

диаметр проволоки спирали dnp, мм |

2 |

3 |

4 |

6 |

6 |

Допустимый диаметр прутков-сердечников dc, устанавливаемых внутри спирали, мм |

3...4 |

4...6 |

6...8 |

8...10 |

10... 12 |

Допустимое число прутков-сердечников, устанавливаемых внутри спирали |

1 |

1 |

1...2 |

2...3 |

2...3 |

Составим уравнение теплового баланса

c1mо(Тзал – Тл) + Sэфmо = cxmx(Тк.х. – Тн.х.),

левая часть которого характеризует теплоту, отдаваемую тепловым узлом, а правая — теплоту, которая нагревает холодильник от начальной Тн.х до конечной Ткх температур. Остальные параметры, входящие в уравнение теплового баланса, означают следующее: с1 и сх — теплоемкости соответственно теплового узла и холодильника; т0 и тх — массы теплового узла отливки и холодильника; Тзал, Тл — соответственно температура заливки и температура ликвидуса материала отливки; Sэф — эффективная теплота кристаллизации материала отливки.

Из этого уравнения легко определяется масса холодильника, а затем его размеры. Можно также воспользоваться рекомендациями, приведенными в таблице 4.19.

Таблица 4.19. Размеры холодильников для некоторых тепловых узлов отливки (рис. 4.65).

Узел |

Размеры узла, мм |

Размеры холодильника, мм |

||

hy

|

DB0 |

hх (dх) |

bx |

|

Фланец |

Менее 40 |

— |

(0,5...0,6) hy |

— |

Т-образный |

Менее 25 Более 25 |

Менее 25 Более 25 |

(0,5... 0,8) DB0 (0,5...0,8) DB0 |

— |

Т-образный, захоложенный с двух сторон |

Менее 20 Менее 20 Более 20 Более 20 |

Менее 20 Менее 20 Более 20 Более 20 |

(0,5...0,6) hy (0,3...0,4) hy (0,5...0.6) hy (0,3...0,4) hy |

— |

Т-образный, захоложенный с одной стороны |

Менее 20 Менее 20 Более 20 Более 30 |

Менее 20 Менее 20 Более 20 Более 20 |

(0,5...0,6) hy (0,5...0,6) hy (0.6...0,8) hy (0,6...0,8) hy |

(2,5...3) hy (2...2,5) hy (2,5...3) hy (2...2,5) hy |