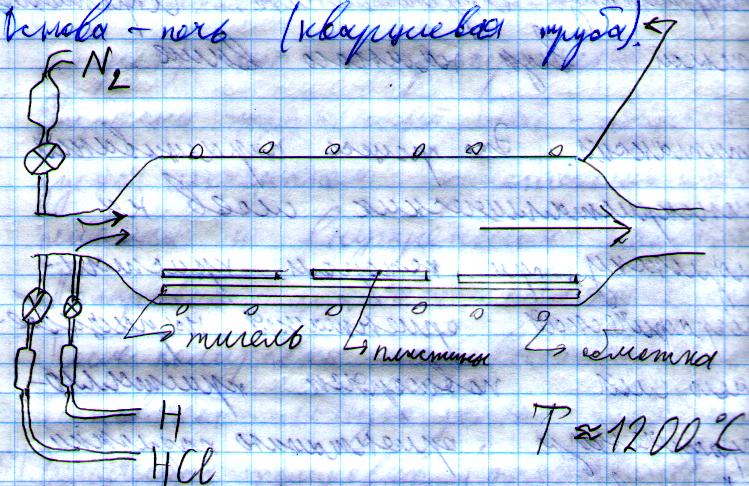

1) Подготовительная операция – выполнение подложки из монокристалла кремния. монокристалл кремния получают путём кристаллизации из расплава. Кремний расплавляется в печах:

О пускается

штанга с «затравкой» - кристаллом

кремния.

пускается

штанга с «затравкой» - кристаллом

кремния.

На затравке начинает вырастать кристалл. Диаметр монокристалла 150-300 мм. Длина – до 1.5 – 2 м.

2) Разрезка – производится на специальных станках – получают диски толщиной 0,4 – 0,5 мм

3)Шлифование. Обеспечи-вается необходимая тол-щина пластин (150-250 мкм) и параллельность плоскостей. Шлифовка производится сначала более грубыми суспензиями, затем более мягкими (раствор порошка в жидкости, размер крупинки 0,2-0,3 мкм).

4) Полирование. Механически нарушен поверхностный слой после шлифовки (его толщина составляет несколько микрон) – это микротрещины. Физически нарушенный слой характеризуется искажением кристаллической решётки и внутренним напряжением. Полировка удаляет оба этих слоя. После полировки неровности поверхности составляет сотую долю микрона.

5) Химическая полировка (травление). Растворение поверхностного слоя полупроводника в соответствующих реактивах.

6) Очистка. Производится при помощи органических растворителей при повышенной температуре (спирт, ацетон, толуол).

7) Обмывка пластин. Производится в би-десятилированной деионизированной воде. Качество воды определяется по электрическому сопротивлению. Сопротивление нужной воды намного выше.

8) Эпитаксия. Это процесс наращивания монокристаллических слоёв на подложку, при котором кристаллографическая ориентация наращиваемого слоя повторяет кристаллографическую ориентацию подложки. В основном используется для создания рабочих слоёв однородного полупроводника на толстой подложке. Есть различные виды эпитаксии:

а) гомоэпитаксия – процесс при котором плёнка по химическому составу не отличается от подложки.

б) гетероэпитаксия – плёнка по химическому составу отличается от подложки.

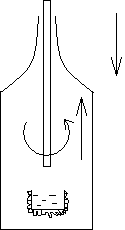

Типовым является хлоридный процесс эпитаксии. Основа – печь:

⊕ - вентили для перекрытия соответствующих газов.

Устройство для измерения скорости потока.

Эпитаксиальный слой осаждённого кремния монокристалличен и имеет ту же структуру, что и подложка. Температура подбирается так, чтобы реакция происходила на поверхности пластины. Процесс, проходящий в потоке газа, называется газотранспортной реакцией, а основной газ, переносящий примесь в зону реакции называется газом – носителем. При гетероэпитаксии материалы плёнки и подложки должны иметь одинаковую кристаллическую решётку. Наиболее часто используется кремниевая плёнка на сапфировой подложке. Получают слои толщиной от 1 до 10 мкм при однослойной эпитаксии. Меньше 1мкм получить сложно.

Ещё существует жидкостная эпитаксия (но может возникнуть кипение жидкости).

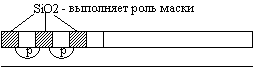

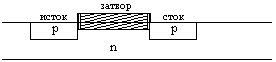

9) Термическое окисление. Применяется для защиты поверхности. Это необходимая операция. Нужно закрывать вертикальные участки p-n переходов. Вторая функция – функция маски, через окна которой вводятся необходимые примеси. Третья функция – функция тонкого диэлектрика под затвором МОП-транзистора.

С МОП – транзисторами:

Теоретически Исток и Сток должны быть симметричны. Поверхность кремния покрыта плёнкой – это естественное окисление (толщина её ~5нм), но этого мало – их получают искусственным путём:

а) Сухое окисление – в атмосфере кислорода при повышенной температуре 1000 – 15000C.

б) Влажно окисление – смесь кислорода и паров воды.

Процесс окисления проводится в окислительных печах.

Механизм окисления имеет 2 варианта:

а) происходит диффузия атомов кремния через имеющуюся плёнку окиси на поверхности.

б) происходит абсорбция кислорода поверхностью имеющегося окисла.

Сухое окисление идёт медленнее влажного. Различают «толстые» и «тонкие» окислы. «Толстые» (0,5 – 0,8мкм) предназначены для функции защиты и маскировки, а «тонкие» (0,05 – 0,15 мкм) – функции диэлектрика полупроводникового прибора.

Сухое окисление – более качественное. При влажном окислении возникают дефекты – микропоры, которые могут быть даже сквозными. Для повышения качества окисной плёнки чередуют сухое и влажное окисление. Сухое – убирает дефекты, а влажное – ускоряет процесс.

10) Легирование – внедрение примесей в пластинку путём диффузии при высокой температуре. Способы диффузии: общая и локальная.

Общая (нарастание p-слоя):

![]()

Локальная – с SiO2.

Диффузионный слой отличается от эпитаксиального неоднородным распределением примеси по глубине:

К онцентрация

к низу убывает до 0.

онцентрация

к низу убывает до 0.

Диффузия бывает однократная и многократная. При однократной – диодная структура. При многократной диффузии – транзисторная структура:

![]()

При многократной диффузии концентрация каждой новой вводимой примеси должна превышать концентрацию предыдущей примеси.

Примеси, вводимые с диффузией, называются диффузарными.

11) Ионная имплантация.

Метод легирования пластины путём бомбардировки ионами примеси, ускоренными до энергии, достаточной для внедрения вглубь твёрдого тела.

Глубина внедрения зависит от энергии и массы ионов: с повышением энергии возрастает толщина имплантированного слоя и количество радиационных дефектов (энергия от 100-150 кЭв до 5∙103 кЭв, глубина слоя до 0,4 мкм).

Концентрация примеси зависит от плотности тока в электронном пучке и времени экспозиции (от секунд до часов).

По завершению процесса легирования пластина подвергается отжиму для (t=500 – 8000C) упорядочивания кристаллической решётки и снижения радиационных дефектов.

Ионная имплантация бывает общей и локальной (производится через маску). Материалы для маски: окись кремния или алюминия.

Преимущество ионной имплантации:

а) Низкая температура процесса

б) Хорошая контролируемость процесса

в) Отсутствие боковой диффузии

г) Можно провести на любом этапе технологического цикла

12)Травление -производится из жидкой фазы при помощи травителей.

I. Жидкое травление:

1) Динамическое – травитель жидкий, ванна с раствором вращается, пластина неподвижна.

2) Ультразвуковое травление – в раствор вводят ультразвуковой вибратор.

3) Электролитическое – химическая реакция происходит в условиях протекания тока через жидкость. Пластина – один из электродов, второй – или жидкость, или другая пластина.

Преимущества электролитического травления:

а) Хорошая контролируемость

б) Хорошая контролируемость скорости процесса путём изменения тока.

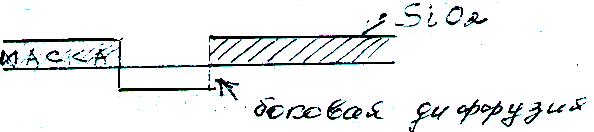

II. Ионное травление:

Пластина в неглубоком вакууме:

Метод достаточно дорогой, но «чистый» (пластина не загрязняется). М

ожет быть общим и локальным. При локальном отсутствует боковое подтравливание.

Преимущества:

а) универсальность – не требует подбора травителя для материала.

Недостатки:

а) высокая цена установки

б) большие затраты времени

III. Анизотропное травление. Основано на том, что скорость реакции зависит от направления в кристалле:

Преимущества:

а) отсутствие подтравливания под маску

б) равномерное травление в глубину

13)Маски, фотолитография, фоторезисты.

Маски обеспечивают локальный характер напыления, легирования, травления, эпитаксии. Маска содержит совокупность заранее спроектированных окон. Изготавливается при помощи литографии или фотолитографии.

В основе фотолитографии лежит использование специальных материалов – фоторезистов.

Фоторезист – эмульсия, чувствительная к свету (обычно ультрофиолету). Фоторезисты бывают:

а) Позитивные – вытравливаются засвеченные участки

б) Негативные – вытравливаются незасвеченные участки

Рисунок будущей маски изготавливается в виде фотошаблона. Фотошаблон накладывается на поверхность покрытую фоторезистом. Производится засветка.

Требования к фотошаблону очень высоки, т.к. размеры элементов очень малы. Зерно фоторезиста должно быть очень мало.

Травление фоторезиста производится в специальных жидких травителях.

Фотошаблоны. Изготовление:

1) Вычерчивание послойной топологии (размер окон для элементов в микронах)

2) Перенос изображения на стеклянную пластину. Создаётся групповой шаблон.

Ограничения фотолитографии:

а) разрешающая способность – минимальный размер элемента (0,2мкм). В рентгенолитографии размер значительно меньше.

Электронная литография. Фоторезист засвечивают пучком электронов, созданным ускорителем. Пучок фокусируется и им сканируется поверхность пластины. Интенсивность и диаметр пучка контролируются.

Литография без маски. Пучком электронов сканируется поверхность, покрытая окислом, коий выжигается пучком.

Вопрос номер 2.

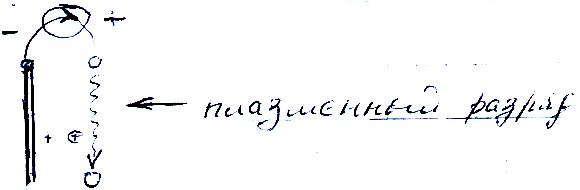

Термическое напыление.

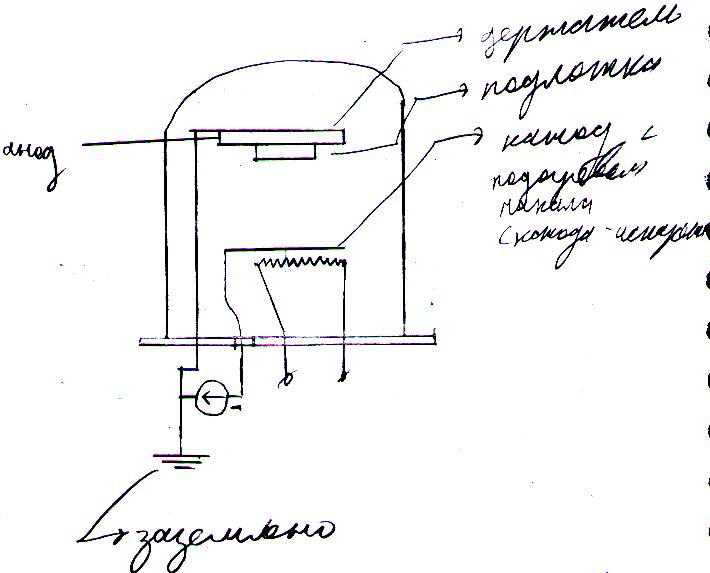

1) Термическое (вакуумное напыление). Схема установки:

Под нижним нагревателем источник вещества, которое напыляется. Под ним линейно-повороный заслон. Нижний прямоугольник – источник вещества (напылитель). Всё это закрыто колбой, под которой осуществляется вакуум (который должен быть глубоким, чтобы обеспечить чистоту напыления). Напыление происходит без воздействия электричества. Атомы вещества испаряются и конденсируются на пластине (и КПД устройства невысок). Равномерность осаждения покрытия зависит от температуры нагревателя. Если температура нагревателя низкая – неравномерность покрытия высокая. При высокой температуре – процесс замедляется. Обычно 200<t<400. Скорость роста плёнки зависит от температуры нагревателя, температуры подложки, расстояния от испарителя до подложки и от типа напыляемого материала. Скорость напыления может быть большой (до нескольких десятков нм/с). Чем выше скорость напыления, тем ниже качество покрытия.

Адгезия – связь (прочность сцепления) плёнки с подложкой. Если напыляемый материал имеет плохую адгезию к основанию, то используется подслой (например, если на кремний напыляется золото, то используется индий или титан в качестве подслоя). На алюминий золото не напыляется.

Достоинства этого метода?

1) Простота (установка относительно дешёвая)

2) Возможность получения чистых плёнок при условиях глубокого вакуума

Недостатки: трудность напыления тугоплавких металлов.

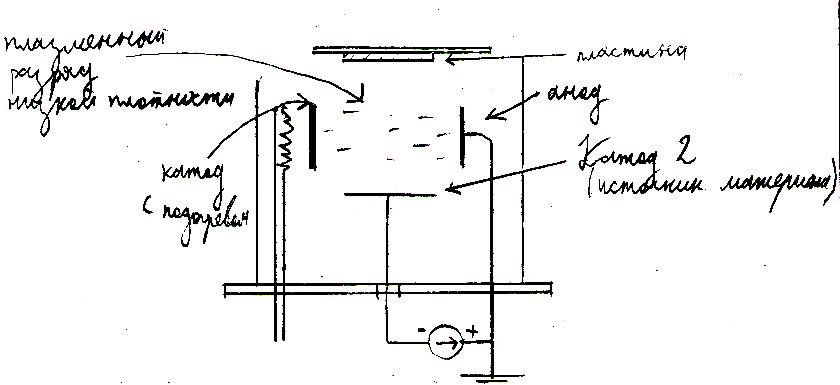

Катодное напыление.

Технологическая схема процесса:

Подложка является анодом. При нагреве – испарение электронов с катода и они притягиваются к аноду. Температура катода здесь значительно выше обычных газоразрядных приборов. Здесь катод – расходуемый материал. А в обычных газоразрядных приборах катод не разрушается, так как там более слабые режимы работы.

Преимущества:

1) Более низкая температура процесса.

2) Возможность напыления тугоплавких материалов.

Недостатки:

1) Невысокая чистота плёнки (из-за низкого вакуума).

2) Невысокая скорость напыления.

3) Сложность контроля процесса.

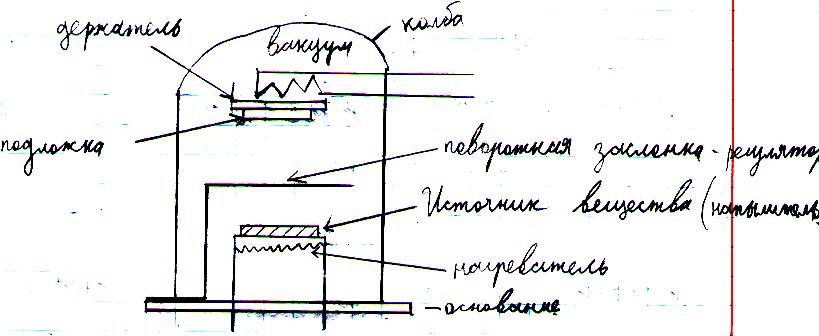

Ионно-плазменное напыление. Анодирование.

Технологическая схема установки:

Два процесса протекают одновременно. Под колпачком есть 2 электрода – анод и катод с подогревом. Между анодом и катодом возникает плазменный разряд (небольшой плотности). Катод 2 – источник напыляемого материала. Вывод от него изолирован относительно основания. Вход заземлён. Между катодом и плазмой подключён источник напряжения. С поверхностью катода 2 из-за разности потенциалов (ускоряющей) вырываются электроны и напыляются на подложку. Плазменный разряд называется дежурным разрядом (дежурной дугой) – разряд с невысокой плотностью энергии (как правило до 1 мА). Этот разряд играет роль анода и свободно пропускает атомы вещества, ускоряя их.

Преимущества:

1) Большая скорость напыления

2) Большая гибкость процесса

3) Более высокая чистота плёнки

Анодирование. Это вариант химического ионно-плазменного напыления. Этот процесс состоит в окислении поверхности металлической плёнки отрицательными ионами кислорода, поступающими из плазмо-газового разряда. Но здесь используется не вакуум, а смесь кислорода с инертным газом. В результате анодирования создаётся оксидная плёнка, которая используется в качестве изолятора. Результат процесса похож на оксидирование. Преимущества: 1) большая скорость окисления; 2) хорошая управляемость процессом.

Электрохимическое осаждение. Металлизация

Электрохимическое осаждение Рабочая среда – жидкость. Характер процесса сходен с ионно-пдазменным напылением. В основе электрохимического осаждения лежит электролиз раствора, содержавшего ионы необходимых примесей. Преимущества перед напылением: высокая скорость, хорошая регулируемость. Недостатки: относительно низкое качество плёнки. Этот процесс применяется для получения толстых плёнок, толщиной более 10мкм. Здесь могут напыляться как резистивные слои, так и электрические дорожки.

Металлизация. Применяется для обеспечения омических контактов со слоями полупроводника, а так же рисунок межсоединений и контактных площадок. Основным материалом является алюминий. Основные положительные свойства алюминия:

1) хорошая электропроводность;

2) хорошая адгезия к оксиду кремния;

3) возможность обеспечения сварных контактов с алюминиевой и золотой проволокой;

При создании металлической разводки на всю поверхность ИС напыляется слой алюминия. На слой алюминия напыляется слой фоторезистов. Далее он засвечивается через соответствующий шаблон и травится. На поверхности алюминия остаются места покрытые фоторезистами. Процесс аналогичен получению печатных плат. После завершения травления фоторезист удаляется. На кристалле остаётся алюминиевая разводка (рисунок межсоединений). Минимальная ширина алюминиевых проводников находится в пределах 1мкм и соответствует предельному разрешению литографии. Расстояние между проводниками выбирается в 1.5-2 раза больше их ширины. В ИС высокой степени интеграции применяется многоуровневая разводка. Места пересечения проводников двух разных слоёв разделяются слоем окисла (двуокись кремния SiO или моноокись SiO). Оммиечский контакт при использовании алюминия получается вжиганием алюминия в поверхность кристалла. Этот процесс происходит при температуре 6000C. При этом происходит растворение (частичное) алюминия в поверхностном слое кремния (чтобы не было барьера диода Шотки).

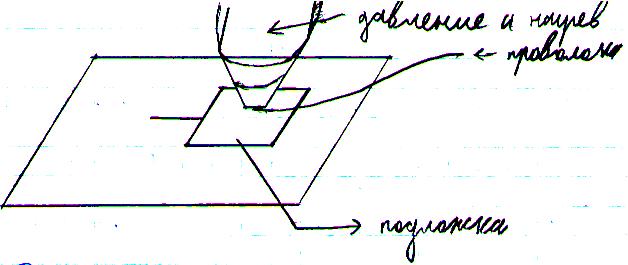

Сборочные операции.Сборка. Страйбирование. Корпусирование.

Сборочная операция. После окончания технических процессов кремниевая пластина, на которой размещены микросхемы, поступает на операции тестового контроля. На этом этапе производится контроль всех транзисторов микросхем (помечаются негодные микросхемы).

Операция страйбирования – большая пластина должна быть разделена на множество кристаллов. Наносятся тонкие риски и по ним пластина раскалывается на мелкие кристаллы. Или линии раскола делаются при помощи лазерного луча. При этом происходит локальный нагрев кристалла и при лёгком механическом воздействии пластина разлетается на кучу кристаллов.

Сборка кристаллов в корпус. Начинается с операции «посадка на ножку». Для крепления кристалла применяется специальный клей или легкоплавкий припой. Если требуется работа микросхемы при высоких температурах, то используется припой.

Разварка выводов выполняется при помощи алюминиевых или золотых проволочек диаметром от 15 до 30мкм.

Электрический контакт проволочки с контактной площадкой и со штрихами обеспечивается методом термокомпрессии.

Давят с большим усилием при большой температуре. При этом проволочка слегка расплющивается и происходит взаимная диффузия атомов проволочки с материалом подложки. Температура процесса: 200<t<3000C.

Корпусирование – основание микросхемы закрывается крышкой и заваривается. Используется метод горячей и холодной сварки. Это производится в среде инертного газа, чтобы предотвратить окисление алюминия. Иногда в ГИС используется припайка основания.

Вопрос номер3.

Тонкопленочные гибридные интегральные схемы

Производство пассивных компонентов.

Требование к подложке:

- хорошие изолирующие свойства

-малая диэлектрическая проницаемость(чтобы не было конденсаторов между дорожками )

-высокая теплопроводность

- достаточная механическая плотность

В качестве подложки используется:

-Ситалл (разновидность стекла)

-Фотоситалл

-Слюда

-Стекло

И другие вещества

Перед изготовление пассивных элементов производится очистка поверхности

-при помощи органических растворителей

-ионная в плазме тлеющего разряда

Изготовление пассивных элементов

Тонкопленочные резисторы

Применяются в гибридных и совмещенных интегральных схемах.

Требования к материалам:

-хорошая адгезия к основанию

- высокая коррозионная стойкость

Используемые материалы:

- нихром

-тантал

-соединения нихрома и тантала

Для производства резисторов используется литография

Для низкоомных резисторов используются:

-хром

-нихром

-тантал

Для высокоомных резисторов используются:

Металлокерамические составы

-кермет

-сплавы хрома и никеля

Для омических контактов используется

-Золото и подслоем титана или смеси хрома с титаном

-Медь с подслоем ванадия

Тонкопленочные конденсаторы

Имеют трехслойную структуру

-осаждение первой обкладки

-осаждение диэлектрика

-осаждение второй обкладки

Материалы для обкладок:

-алюминий

-пленки тантала

В качестве масок используются накладные металлические трафареты

Недостатки трафаретов. А)В процессе напыление элементов происходит напыления на трафарет , размер отверстия меняется. Б)Металлические трафареты мало пригодны при катодном и ионном плазменном напылении.

Монтаж навесных компонентов

навесных компонентов:

- бескорпусные диоды

- бескорпусные транзисторы

- бескорпусные резисторы

- бескорпусные конденсаторы

- бескорпусные микросборки

- интегральные схемы(в том числе и большие)

Варианты монтажа бескорпусных транзисторов

Транзистор с шариковыми выводами

(при использовании спец клея при назревании транзистор самоустанавливается)

Особенности :

-площадь транзистора минимальна

-необходимо точное позиционирование транзистора

Транзисторы с балочными выводами

Первый и второй методы перевернутого монтажа

Транзисторы с гибкими выводами(не предназначены для групповой автоматической пайки).

Толстопленочные гибридные интегральные схемы

Последовательность технологических операций

1)Нанесение пасты на подложку через маску

- метод трафаретной печати

2)Сушка

Для удаления из пасты летучих компонентов . Проводится при t<80-150град цельсия 10-15мин. Используются установки с инфракрасным нагревом

3)Вжигание(спекание)

Проводится при температуре t< 500-800 град цельсия Производится в печах конвейерного типа с постепенным повышением температуры до максимальной и последующим плавным охлаждением

Состав паст стеклоэмалей

- смесь порошков керамики и стекла- основа

-порошок резистивного , проводящего или диэлектрического материала

Требование к материалу подложки

-хорошая адгезия к основанию

- высокая коррозионная стойкость

-поверхность должна быть шероховатой

Методы монтажа

Методы монтажа аналогичные с тонкопленочными.

-размеры контактных площадок должны быть большими

Достоинство толстопленочных интегральных схем

-простота

-низкая стоимость

Недостатки толстопленочных интегральных схем

-Невысокая плотность компоновки элементов

-Большой разброс параметров

ОБЛАСТИ ПРИМЕНЕНИЯ ГИБРИДНЫХ И ТОЛСТОПЛЕНОЧНЫХ СХЕМ

Гибридная интегральная схема в электронной аппаратуре повышает её надёжность, уменьшает габариты и массу.

Интегральные пленочные резисторы используются в тканных

устройствах коммутации.

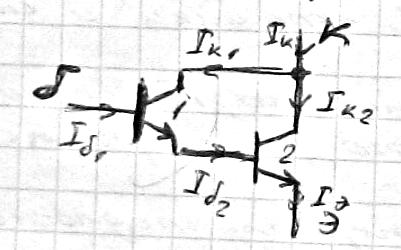

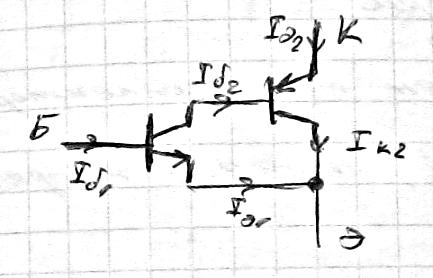

Составные транзисторы. Расчет токов.

1 .Пара

Дарлингтона. Коэффициенты передачи по

току В1 и В2.

.Пара

Дарлингтона. Коэффициенты передачи по

току В1 и В2.

I к=В*

Iб

; Iэ

= Iб

+ Iк=

Iб(В+1)

; Iк

= Iк1

+ Iк2

; Iб2=Iэ1

; Iк1

= В1* Iб1

Iк2

= В2* Iб2=

Iб1(В1+1)

В2 ; Iк

= Iб1*(В1+В2+В1В2)=

В2*

Iб1

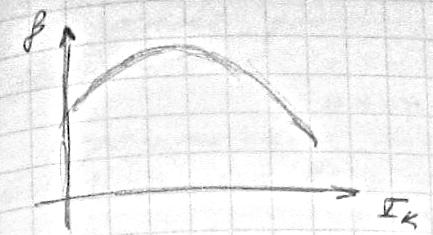

Коэффициент

усиления зависит от тока коллектора.

Вместо транзистора 2 применяется

множество параллельно включенных

транзисторов, так чтобы все транзисторы

(и 1) работали в одинаковых режимах. При

параллельном включении многих транзисторов

значительно снижается уровень шума.

2.Пара Шиплаи

к=В*

Iб

; Iэ

= Iб

+ Iк=

Iб(В+1)

; Iк

= Iк1

+ Iк2

; Iб2=Iэ1

; Iк1

= В1* Iб1

Iк2

= В2* Iб2=

Iб1(В1+1)

В2 ; Iк

= Iб1*(В1+В2+В1В2)=

В2*

Iб1

Коэффициент

усиления зависит от тока коллектора.

Вместо транзистора 2 применяется

множество параллельно включенных

транзисторов, так чтобы все транзисторы

(и 1) работали в одинаковых режимах. При

параллельном включении многих транзисторов

значительно снижается уровень шума.

2.Пара Шиплаи

Транзисторы разной структуры (pnp и npn или наоборот) Iк=Iэ2 ; Iк1=Iб2= В1* Iб1 ; Iэ2=Iк=( В2+1)* Iб2= Iб1*(В1 +В1В2)= =В2* Iб1 Быстродействие составного транзистора хуже быстродействия одиночного, а Шиплаи медленнее Дарлингтона из-за pnp-транзистора.

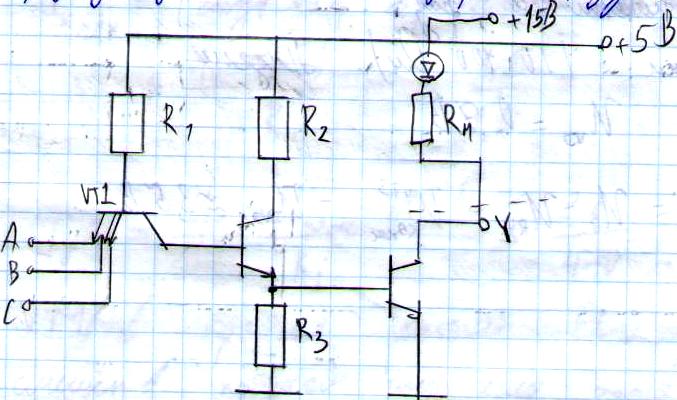

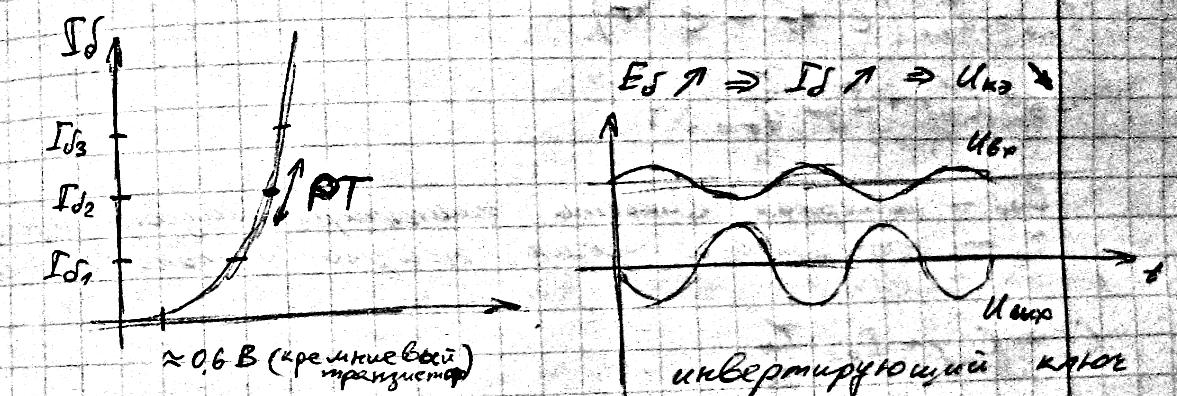

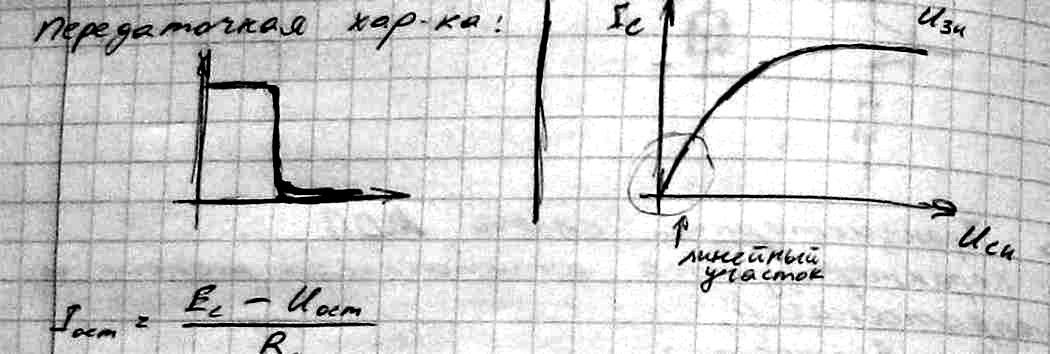

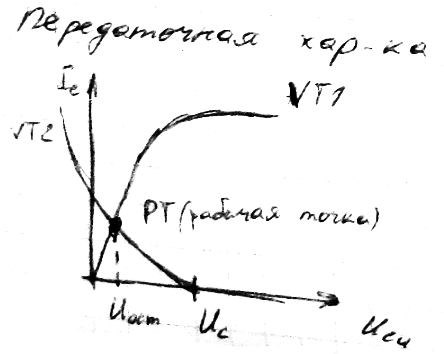

КЛАССИФИКАЦИЯ ЭЛЕКТРОННЫХ СХЕМ, ПЕРЕДАТОЧНАЯ ХАР-КА

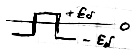

Все электронные схемы принято делить на два класса:

Цифровые схемы (ЦС).

Аналоговые схемы (АС).

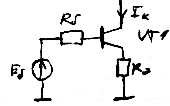

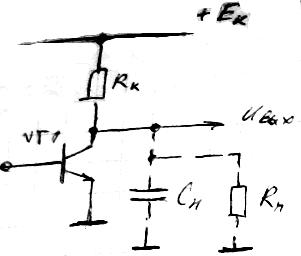

В цифровых схемах сигнал преобразуется и обрабатывается по закону дискретной функции. В основе цифровых схем лежат простейшие транзисторные ключи (рис. 4.1, а), для которых характерны два устойчивых состояния разомкнутое и замкнутое. На основе простейших ключей строятся более сложные схемы (например, логические элементы, триггерные устройства и тому подобные схемы).

В аналоговых схемах сигнал преобразуется и обрабатывается по закону непрерывной функции. В основе аналоговых схем лежат простейшие усилительные ячейки, на основе которых строятся сложные многоступенные усилители, стабилизаторы напряжения и тока, генераторы синусоидальных колебаний и тому подобные схемы.

Особенности режимов цифровых и аналоговых схем можно объяснить, используя передаточную характеристику (рис. 4.1, б), которая выглядит одинаково для того и другого класса схем, однако, использование этой характеристики для каждого класса принципиально отличается.

Обозначения, принятые для передаточной характеристики (рис. 4.1, б):

Uвх 0 уровень низкого напряжения на входе уровень логического нуля;

Uвх 1 уровень высокого напряжения на входе уровень логической единицы;

Uвых 0 уровень низкого напряжения на выходе уровень логического нуля;

Uвых 1 уровень высокого напряжения на выходе уровень логической единицы;

еп1 уровень напряжения помехи на входе для цифровых схем;

еп2 уровень напряжения помехи на входе для аналоговых схем;

а)

б)

Рис. 4.1. Транзистор

в режиме ключа: а

схема ключа; б

передаточная характеристика электронных

инвертирующих схем

В транзисторном ключе два его устойчивых соcтояния (замкнутое и разомкнутое) соответствуют точкам А и В. Входные и выходные сигналы могут иметь лишь два уровня Uвх.А и Uвх.В, или Uвых.А и Uвых.В. Форма передаточной характеристики между точками А и В несущественна, так как при ее деформации выходные параметры остаются без изменения (на рис. 4.1, б деформация характеристики показана пунктирной линией). Следовательно, транзисторные ключи (и цифровые схемы) мало чувствительны к разбросу параметров, к температурному дрейфу, временному дрейфу, к внешним электромагнитным помехам и к собственным шумам.

В усилительных каскадах используется участок характеристики между точками СD. Следовательно, входные и выходные сигналы могут принимать любые значения в пределах этого отрезка характеристики. Учитывая возможную деформацию характеристики, делаем вывод о том, что усилительные каскады (аналоговые схемы) очень чувствительны к разного рода помехам, к разбросу параметров, к температурному дрейфу, временному дрейфу.

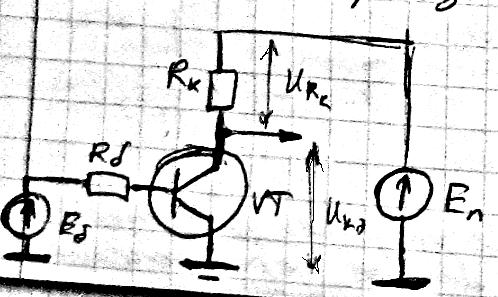

С татический

режим простейшего усилителя. Схема и

режим покоя. Упрощенная модель

Эберса-Молла. Переходные процессы в

простейшем усилителе. Классификация

электронных схем, передаточная

характеристика. Статический режим

простейшего биполярного ключа,

эквивалентная схема биполярного

транзистора, критерий насыщения, Качество

механического переключателя очень

высоко. Однако в высокочастотных режимах

механические работают плохо и обладают

малым ресурсом.

Рис.Простейший транзисторный ключ

татический

режим простейшего усилителя. Схема и

режим покоя. Упрощенная модель

Эберса-Молла. Переходные процессы в

простейшем усилителе. Классификация

электронных схем, передаточная

характеристика. Статический режим

простейшего биполярного ключа,

эквивалентная схема биполярного

транзистора, критерий насыщения, Качество

механического переключателя очень

высоко. Однако в высокочастотных режимах

механические работают плохо и обладают

малым ресурсом.

Рис.Простейший транзисторный ключ

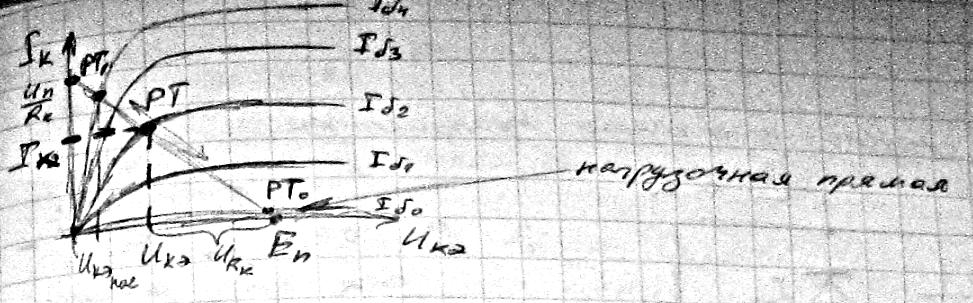

Для

построения нагрузочной характеристики

нужны две точки: а)Uкэ

max

=Епитания

; б) Iк

= (Un

- Uкэ)/Rк

= Un/

Rк

; (Un>>

Uкэ)

Выбирается ток базы при

помощи изменения Еб,

то есть положение рабочей точки. Рабочая

точка связывает Iб,

Iк,

Uкэ

Режим насыщения:

мало Uкэ,

ток через коллекторный переход

определяется Еn

и Rk.

Режим отсечки:

Еб=0;

Iб

=0, через

транзистор протекает ток утечки (мА)

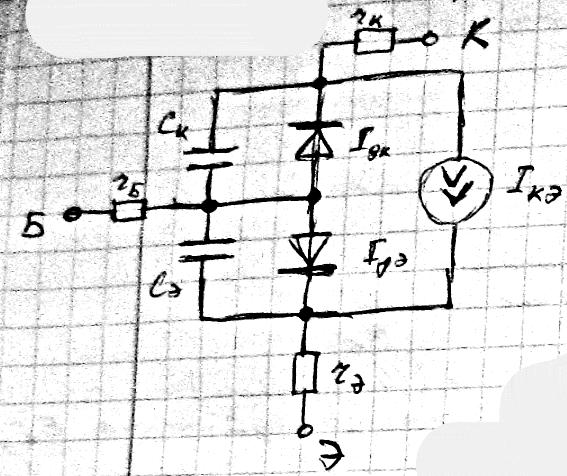

<=Рис. Физическая модель

биполярного транзистора (модель

Эберса-Молла) Iдэ=(Iк0/Вn)(еUбэ/ψт-1)

ток через диодный эмиттерный переход

ψт – тепловой потенциал

(для кремния 25 мВ); Вn

= Ik

/ Iб

Iкэ=Iк0(еUбэ/ψт-

еUбк/ψт)

;

Сэ

= Сэб

+ Iдэ

* (τэ/ψт)

Сэб-

барьерная ёмкость

эмитерно-

базового перехода;

τэ

– эффективное время жизни основных

носителей Ск

= Скб

+ Iдк

* (τк/ψт)

rб,

rк,

rэ

- активные

сопротивления полупроводников

Критерий насыщения:

Вn

Iб+

>Ik

Iб+

- отпирающий ток транзистора

Iб+=(Еб+

- Uбэ)/Rб

; Ik=

(Ек

-Uкэ)/Rк

= Ек/Rк

Ек-

напряжение питания

Степень

насыщения: S=(Bn

Iб+)/Ik

; S=1:

граница активного режима и режима

насыщения; S=∞:

Ik

= 0 ; S

=Bn:

равенство Iб

и Ik

(Iб

= Ik),

режим глубокого насыщения.

Iб+=(Еб+

- Uбэ)/Rб

; Ik=

(Ек

-Uкэ)/Rк

= Ек/Rк

Ек-

напряжение питания

Степень

насыщения: S=(Bn

Iб+)/Ik

; S=1:

граница активного режима и режима

насыщения; S=∞:

Ik

= 0 ; S

=Bn:

равенство Iб

и Ik

(Iб

= Ik),

режим глубокого насыщения.

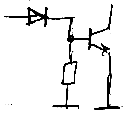

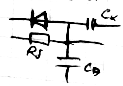

К люч

с барьером Шотки.

Главная

проблема повышения быстродействия

ключей – уменьшение задержки среза.

Для предотвращения насыщения используется

нелинейная обратная связь: между базой

и коллектором биполярного транзистора

включается диод Шотки. Прямое напряжение

VD1:

UпрVD1

<=0,5 В ; UбкVD1=0,65

=> бк- переход закрыт.

Ток протекает

через VD1

и кд-переход. Падение напряжения на VD1

меньше Uбк,

поэтому бк- переход закрыт: исключается

режим двойной инжекции. При запирании

транзистора будет отсутствовать

задержка среза.

Недостатки: Остаточное

напряжение на ключе Uкэ

больше

обычного Uост

= Uкэ

= 0,2; Достоинства: более высокое

быстродействие (транзистор в активном

режиме); малая чувствительность к

изменению В и отпирающего тока.

люч

с барьером Шотки.

Главная

проблема повышения быстродействия

ключей – уменьшение задержки среза.

Для предотвращения насыщения используется

нелинейная обратная связь: между базой

и коллектором биполярного транзистора

включается диод Шотки. Прямое напряжение

VD1:

UпрVD1

<=0,5 В ; UбкVD1=0,65

=> бк- переход закрыт.

Ток протекает

через VD1

и кд-переход. Падение напряжения на VD1

меньше Uбк,

поэтому бк- переход закрыт: исключается

режим двойной инжекции. При запирании

транзистора будет отсутствовать

задержка среза.

Недостатки: Остаточное

напряжение на ключе Uкэ

больше

обычного Uост

= Uкэ

= 0,2; Достоинства: более высокое

быстродействие (транзистор в активном

режиме); малая чувствительность к

изменению В и отпирающего тока.

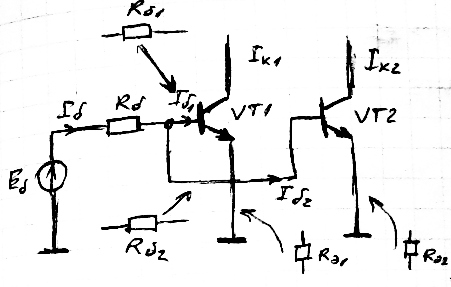

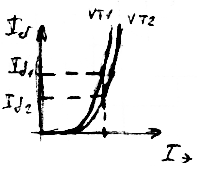

Параллельное соединение ключей.

Iб1=Iб2 должно быть , но невозможно

Характеристики транзисторов различаются

Способы выравнивания токов в ключах

1)Для выравнивания токов в ключах перед VT1и VT2добовляют резисторы.

![]()

![]()

2)Добавление резисторов в цепь эмиттеров

Uнас=Uкэнас+Uкэ

![]() Сопротивление

базовой области rб

Сопротивление

базовой области rб

Учитывается если сопротивление Rб имеет малую величину.

При работе транзистора без Rэ без увеличение Ik увеличится Uбэ

Uбэ нар= Uбэ + Iэ *rэ

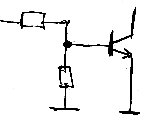

Последовательное соединение ключей

![]()

Ik2=0 так как Uбэ2<Uкэ1

Чтобы увеличить напряжение открытия ключа VT2

а )

)

б)

б)

Нагрузочная способность ключа

Количество параллельно включенных ключевых ячеек, какими способен управлять данный ключ

![]() n-

число ключей включенных параллельно

n-

число ключей включенных параллельно

При условии что ток между ключами делится поровну и удовлетворяет условиям насыщения

![]()

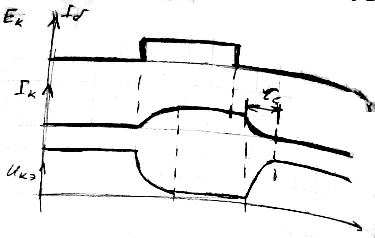

Переходные процессы в простейшем биполярном ключе

Rc- время спада Ik

![]()

![]() -в

режиме глубокого насыщения

-в

режиме глубокого насыщения

Свх зависит от режима работы

Влияние емкости нагрузки

Способы минимизации Rc

А) Включение между Б и Э другого транзистора управляемого в противофазе к основному

Б)Использование двухполярного источника

В)Использование двухполярного источника и диода

Сn

>> Ck

Сn

>> Ck

![]()

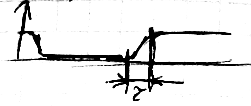

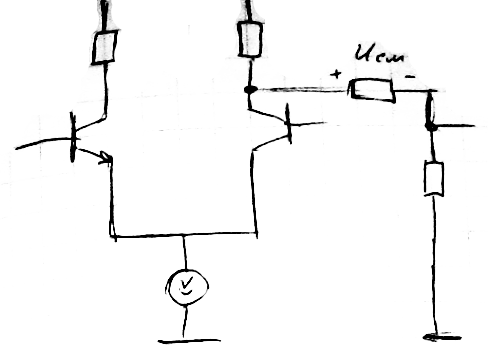

Переключатель тока .Статический режим. Последовательное соединение переключателей.

Применяется в эмиттерно- связанной логики отличается высоким быстродействием

Uб2= const

Особенности:

-управление такой системой осуществляется не током а напряжением

- используются ненасыщенные состояния транзисторов

Uб1 = Uб2 => Iк1 = Iк2 = I0/2

a)Uб1’ = Uб1+ b (b=0.1B)

Uэ’ = Uэ +0.1В

UбэVT2’ = UбэVT2 -0.1B => VT1 открывается VT2 закрывается

IkVT1 = I0 IkVT2= 0

б) Uб1’ = Uб1- b = 0.6В

Uэ’ = Uэ –b= Uэ --0.1В

UбэVT2’ = UбэVT2 +0.1B => IkVT1 = 0 IkVT2= I0

Переключение потенциала ±b около средней величины Uб2=const обеспечивает переключение тока I0 из одного транзистора в другой .

Режим открытого транзистора

Транзисторы работают в открытом режиме

Ik=2I0 Iб= (1-α)I0 = I0(β+1) Uk = Ek –αI0Rk

Чтобы избежать насыщения необходимо

Ek –αI0Rk≥Еб+

Условия не насыщенного режима

Ek –αI0Rk = Еб + дельтаЕб

Uост приблизительно = Uбэ

(Граница режимов активного и насыщенного)

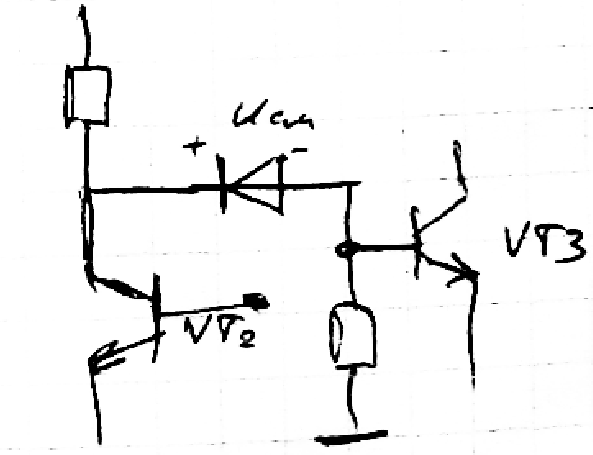

Последовательное соединение переключателей

Проблема последовательного соединения – согласование уровней напряжения Uб VT1,VT4 =UкVT1,VT2 -- Eст

Способ1

Простой способ но кроме сдвига уровня по напряжению уменьшается полезный сигнал

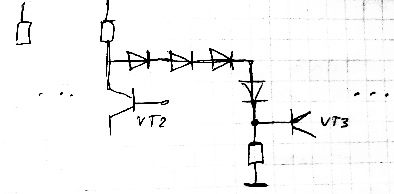

Способ 2 Последовательная цепочка диодов

Недостаток- большое количество элементов Подходит для создания небольшого Uсм

Способ 2.1(стабилитрон)

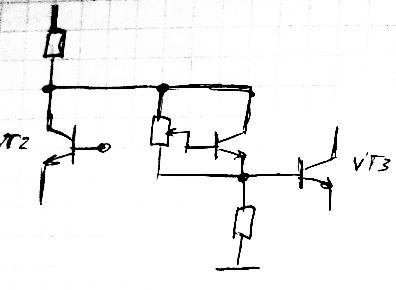

С пособ

3 (Дополнительный транзистор)

пособ

3 (Дополнительный транзистор)

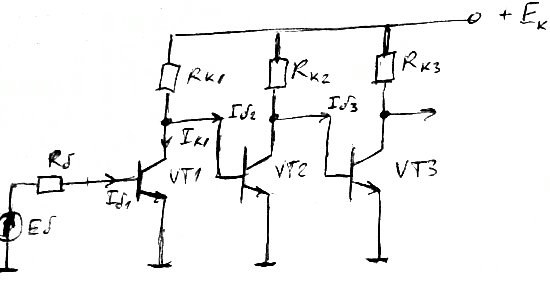

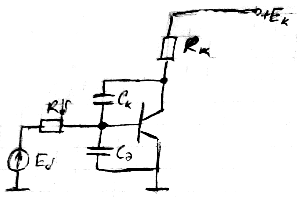

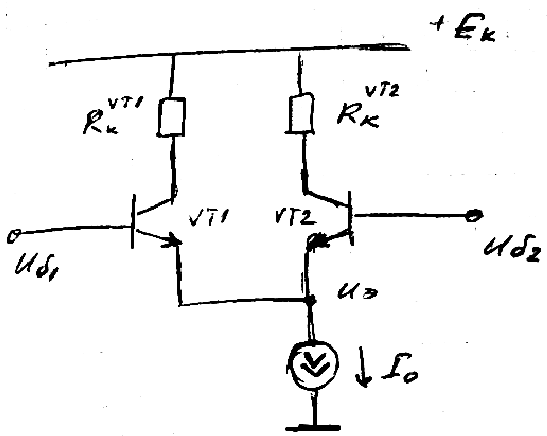

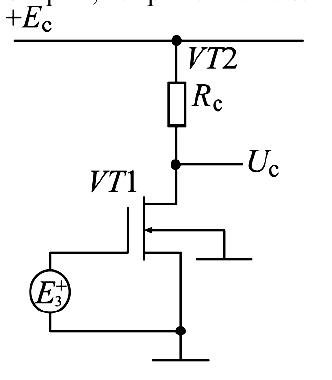

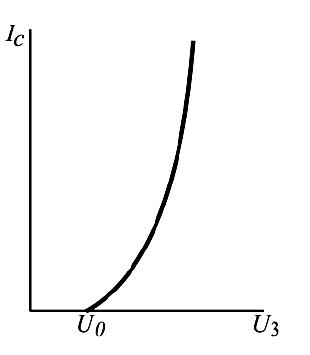

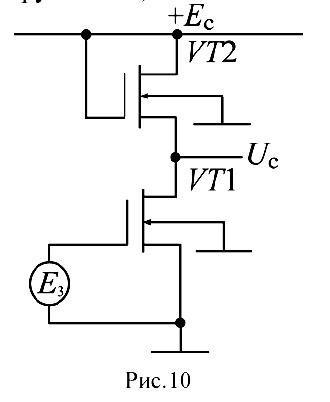

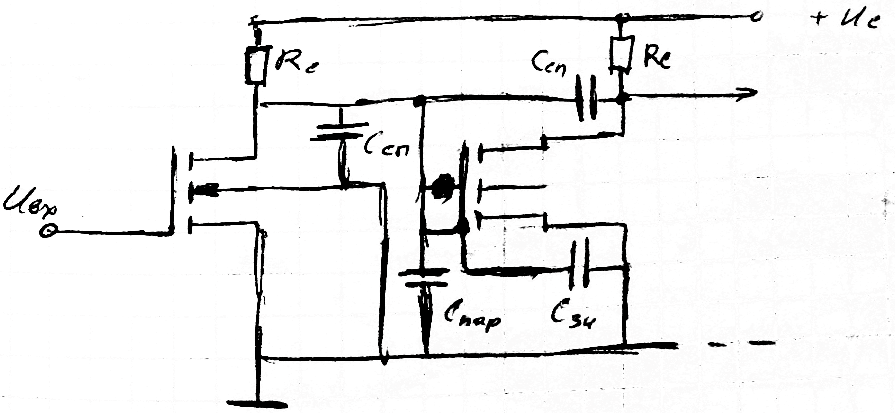

МДП-транзисторные ключи 13

Известны три разновидности МДП - транзисторных ключей: с резистивной нагрузкой (рис.1), с динамической (транзисторной ,вместо резистора стоит транзисторный каскад) нагрузкой(рис.2), комплементарные(КМДП, сделаны на двух транзисторах разной структуры) - ключи, выполненные на транзисторах с каналами противоположного типа проводимости.

Р езистивная

нагрузка:

езистивная

нагрузка:

рис. 1

При логической «1»

(Uзн=Eп)

течет ток и Uвых падает до «0»

Uп=2..3В

Остаточное напряжение обусловлено сопротивлением канала МДП - транзистора в открытом состоянии.

![]()

b –степень насыщения

![]() -отпирающее

напряжение, поданное на каскад

-отпирающее

напряжение, поданное на каскад

![]() -пороговое

напряжение

-пороговое

напряжение

![]()

Ключ с динамической нагрузкой(см. рис 2):

р ис.

2

ис.

2

VT2 включен в режиме источника тока

Применение каскада прводит к уменьшению времени переходного процесса

Передаточная характеристика

Пунктирная добавка:

![]()

Комплементарный ключ:

Используется разный тип проводимости:VT1-канал n-типа

VT2-канал p-типа.

Остаточное напряжение определяется только током нагрузки

![]()

Уровень логической единицы «1» при сопротивлении нагрузки «0» равняется +Uc

“1”:

![]()

“0”:

![]()

![]() -

сопротивление сток-исток

-

сопротивление сток-исток

Особенности: ключ практически не потребляет мощности в любом из состояний

Все емкости виртуальные:

Ссп-емкость сток-пожложка

Спар-паразитная емкость монтажа

Сси-сток-исток

Сзи-затвор-исток

Эквивалентная схема: Сс=Ссп+Спар+Сси+Сзи+K*Сси

K-коэффициент,зависящий от конструкции транзистора(увеличения мощности в динам. Режимах)

Сс=1..3пФ

Переходный процесс 14

Под переходным (динамическим, нестационарным) процессом или режимом в электрических цепях понимается процесс перехода цепи из одного установившегося состояния (режима) в другое. При установившихся, или стационарных, режимах в цепях постоянного тока напряжения и токи неизменны во времени, а в цепях переменного тока они представляют собой периодические функции времени. источники постоянного напряжения (или тока) создают в цепи постоянный ток, а источники переменного напряжения (или тока) – переменный ток той же частоты, что и частота источника энергии.

Переходные процессы возникают при любых изменениях режима электрической цепи: при подключении и отключении цепи, при изменении нагрузки, при возникновении аварийных режимов (короткое замыкание, обрыв провода и т.д.). Физически переходные процессы представляют собой процессы перехода от энергетического состояния, соответствующего до коммутационному режиму, к энергетическому состоянию, соответствующему после коммутационному режиму.

Переходные процессы обычно быстро протекающие: длительность их составляет десятые, сотые, а иногда и миллиардные доли секунды. промышленной электроники, основана на переходных процессах. Например, в электрических нагревательных печах качество выпускаемого материала зависит от характера протекания переходного процесса. Чрезмерно быстрое нагревание может стать причиной брака, а чрезмерно медленное отрицательно оказывается на качестве материала и приводит к снижению производительности.

В общем случае в электрической цепи переходные процессы могут возникать, если в цепи имеются индуктивные и емкостные элементы, обладающие способностью накапливать или отдавать энергию магнитного или электрического поля. В

После окончания переходного процесса устанавливается новый установившийся режим, который определяется только внешними источниками энергии. При отключении внешних источников энергии переходный процесс может возникать за счет энергии электромагнитного поля, накопленной до начала переходного режима в индуктивных и емкостных элементах цепи.

Т![]() аким

образом, переходные процессы не могут

протекать мгновенно, так как невозможно

в принципе мгновенно изменять энергию,

накопленную в электромагнитном поле

цепи. Теоретически переходные процессы

заканчиваются за время t→∞. Переходные

процессы являются быстропротекающими,

и их длительность обычно составляет

доли секунды. Так как энергия магнитного

WМ и электрического полей WЭ описывается

выражениями

аким

образом, переходные процессы не могут

протекать мгновенно, так как невозможно

в принципе мгновенно изменять энергию,

накопленную в электромагнитном поле

цепи. Теоретически переходные процессы

заканчиваются за время t→∞. Переходные

процессы являются быстропротекающими,

и их длительность обычно составляет

доли секунды. Так как энергия магнитного

WМ и электрического полей WЭ описывается

выражениями

![]()

Характеристики

Важнейшие характеристики переходных процессов переходной функции (реакции системы на единичное возмущение):

Перерегулирование

Показывает максимальный «выброс» выходного сигнала системы по амплитуде по отношению к установившемуся значению. Чем больше перерегулирование, тем более система склонна к колебаниям.

Степень затухания переходного процесса - отношение амплитуд двух перерегулирований (последовательных колебаний одного знака). Числителем является амплитуда первого колебания. Степень затухания показывает во сколько раз уменьшается амплитуда второго колебания по сравнению с первым.

Логарифмический декремент колебания - натуральный логарифм отношения амплитуд двух соседних перерегулирований. Обратная ему величина показывает, за какое число колебаний их амплитуда уменьшается в е - раз (e - основание натуральных логарифмов)

[править]

Время переходного процесса

Время, необходимое выходному сигналу системы для того, чтобы приблизиться к своему установившемуся значению. Обычно пределы такого приближения составляет 1-10 % от конечного значения

Колебательность

Характеристика системы, которая вычисляется как отношение максимальной амплитуды к установившемуся значению и это отношение умноженное на 100%.выражается в процентах.

Установившаяся ошибка системы — разница между предполагаемым и реальным значением выходного сигнала при времени, стремящемся к бесконечности. В идеальных астатических системах установившаяся ошибка равна нулю.

Преимущества комплементарного ключа:

1)Быстродействие на порядок выше других типов ключей

2)Малое потребление тока в статическом режиме(энергия потребляется только в момент переключения для перезаряда емкостей)

Параметры логических элементов 15

Помехоустойчивость

-

Наибольшее напряжение на входе ЛЭ, при

котором не происходит изменения

напряжения на его выходе.

-

Наибольшее напряжение на входе ЛЭ, при

котором не происходит изменения

напряжения на его выходе.Напряжение срабатывания

-

Наименьшее постоянное напряжение на

входе ЛЭ, при котором он переходит из

одного состояния в другое.

-

Наименьшее постоянное напряжение на

входе ЛЭ, при котором он переходит из

одного состояния в другое.Пороговое напряжение лог «1»

![]() наименьшее

значение входного напряжения высокого

уровня, при котором происходит переход

из одного состояния в другое.

наименьшее

значение входного напряжения высокого

уровня, при котором происходит переход

из одного состояния в другое.

Напряжение отпускания Uотп

Наибольшее значение постоянного напряжения на входе ЛЭ, при котором он переходит из одного устойчивого состояния в другое.

Пороговое напряжение лог «0»

наибольшее

значение низкого уровня напряжение на

входе , при котором ЛЭ переходит из

одного состояния в другое.

наибольшее

значение низкого уровня напряжение на

входе , при котором ЛЭ переходит из

одного состояния в другое.Напряжение питания Uпит обычно 5В-ТТЛ,9В-МОП

Входной ток лог «1»

втекающий

или вытекающий ток ЛЭ, измеренный при

заданном значении напряжения лог «1».

втекающий

или вытекающий ток ЛЭ, измеренный при

заданном значении напряжения лог «1».Входной ток лог «0»

втекающий или вытекающий ток ЛЭ,

измеренный при заданном значении

напряжения лог «0».

втекающий или вытекающий ток ЛЭ,

измеренный при заданном значении

напряжения лог «0».Выходные токи лог «0» и «1»

Ток потребления микросхемы:

а) Ток потребления в состоянии «1»

![]()

б) Ток потребления при лог «0» на выходе

в) Средний ток потребления

![]()

Потребляемая мощность:

а) «1» Pпот

б) «0»

в) Среднее значение

![]()

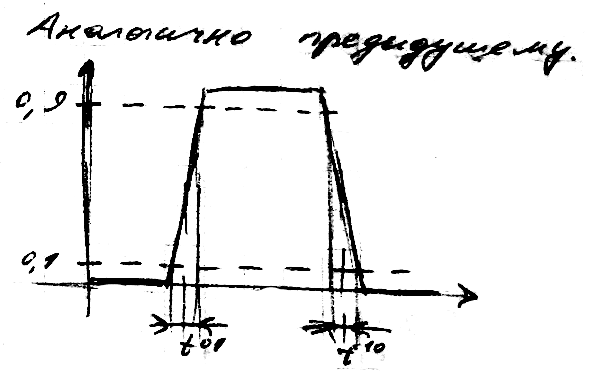

Время перехода ИС из лог «1» в лог «0»

интервал

времени в течении которого напряжение

на выходе микросхемы переходит из

состояния лог «1»в состояние лог

«0»,измеренное на уровнях 0,9 от «1» и 0,1

от «0»(или амплитуды)

интервал

времени в течении которого напряжение

на выходе микросхемы переходит из

состояния лог «1»в состояние лог

«0»,измеренное на уровнях 0,9 от «1» и 0,1

от «0»(или амплитуды)Время перехода ИС из лог «0» в лог «1»

аналогично предыдущему

аналогично предыдущему

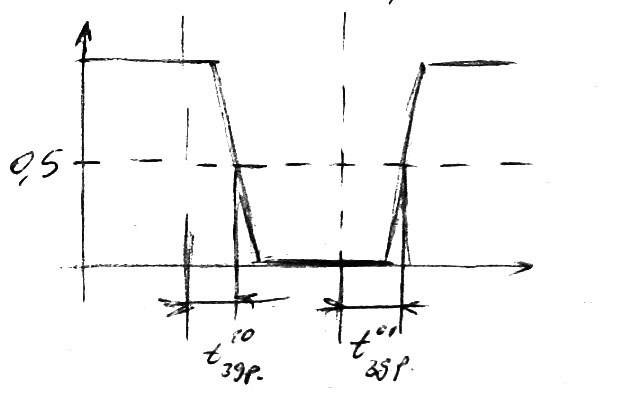

14. Время задержки

распространения сигнала

![]() и

и

![]()

Среднее время распространения сигнала .Интервал времени, равный полусумме времен распространения сигнала при включении и выключении.

![]()

Средняя работа переключения

![]()

Характеризует экономичность и быстродействие, измеряется единицами и долями мкДж.

17. Коэффициент обьединения по входу. Количество входов ЛЭ,по которым реализуется логическая функция. Kod

18. Коэффициент разветвления по выходу. Число нагрузок ЛЭ, при котором обеспечивается заданное значение выходного напряжения. Kраз

19. Сопротивление нагрузки. Значение активного сопротивления, которое подключается к выходу ЛЭ, при котором обеспечивается заданное значение выходного напряжения.

20. Емкость нагрузки. Максимальное значение емкости, подключаемой к выходу ИС, при котором обеспечиваются частотные параметры микросхемы(max частота работы)

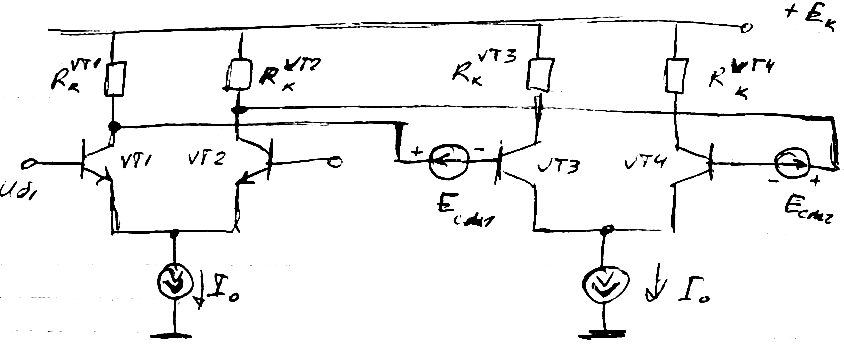

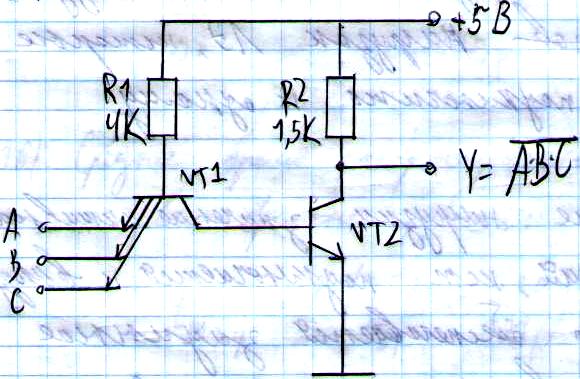

Сцена 16. Транзисторно-транзисторная логика.

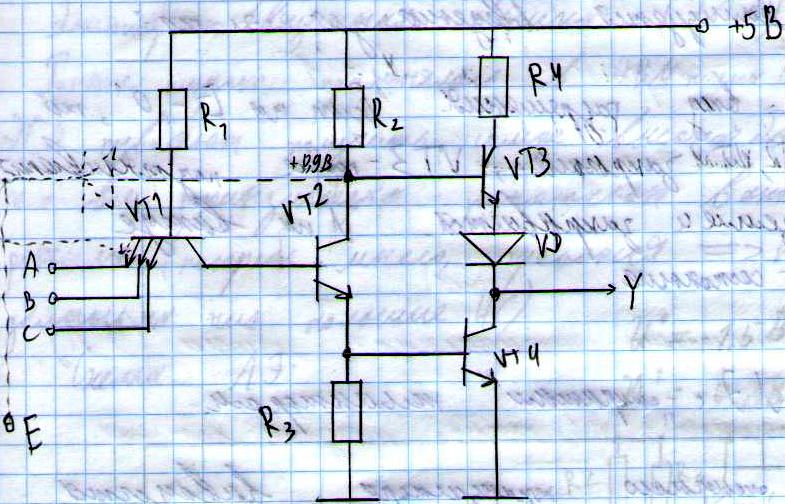

Основной ЛЭ – «И-НЕ» с различным количеством входов. Например, 3И-НЕ:

Здесь появляется многоэмиттерный транзистор. Однако это весьма упрощённая схема. Начиная с уровня 2.4В, ТТЛ схемы воспринимают сигнала как «1». Если на A будет «0» - верхний эмиттер будет подтянут к земле. Ток будет течь через R и БЭП транзистора VT1. При этом VT1 будет находиться в режиме насыщения. А напряжение между К и Э порядка 0.2В.

Если базовый ток

VT2

есть, то VT2

открыт и насыщен и на выходе напряжение

«0». Uбэ=0.6В

– начало открывания транзистора при

нормальной температуре. Uбэ=0.7В

– для транзистора в активном режиме.

Uбэ=0/8D

для транзистора в режиме насыщения.

Uкэ=0.2В

– режим насыщения. Чтобы открыть VT2:

![]()

![]() – всегда,

независимо от режима.

– всегда,

независимо от режима.

VT2

будет закрыт и на выходе будет «1». Когда

VT2

будет в режиме насыщения: ![]() ;

;

![]()

VT1 в прямом режиме (БЭП смещён в прямом направлении, если хотя бы один «0» на входе). Полная схема элемента ТТЛ:

VT2 – расщепитель фаз. R4 – мал (10-100 Ом). Uvd=0.7В.

![]()

В ТТЛ встречаются схемы с 3 состояниями. Состояние 3 – состояние высокого импеданса (обрыв выхода). Реализуется введением дополнительного элемента: E – вход разрешения. Если на E=«0», то VT2 и VT4 – закрыты. VT3 тоже подтягивается к земле и закрывается. И на выходе Z-состояние.Ещё есть ЛЭ с «открытым» коллектором. Коллектор оконченного транзистора выводится наружу (у него нет внутренней нагрузки):