- •I Общая часть

- •Общая характеристика стана

- •1.2 Сортамент стана

- •1.3 Требования к исходной заготовке

- •Краткая характеристика оборудования стана

- •II Специальная часть

- •2.1 Стали повышенной прочности.

- •Качественные характеристики проката, показатели качества.

- •Методы повышения качественных характеристик.

- •Повышение качественных характеристик проката из сталей повышенной прочности на примере судостали марки pc d32.

- •1.4 Технологический процесс прокатки судостали Прокатка металла в вертикальной клети

- •Прокатка металла в черновой клети «Кварто»

- •Прокатка листов в чистовой клети «Кварто»

I Общая часть

Общая характеристика стана

Толстолистовой стан 2800 предназначен для прокатки толстых листов и подката для стана 1700.

Производимый прокат в холодном состоянии должен иметь следующие механические свойства: предел прочности до 1200 Н/мм2 (120 кгс/мм2), предел текучести до 1000 Н/мм2 до (100 кгс/мм2), относительное удлинение не менее 11% (сталь марки 18ХГНМФР).

1.2 Сортамент стана

Стан 2800 обеспечивают прокатку толстолистового металла:

толщиной от 6,35 до 50,0 мм;

шириной от 810 до 2530 мм;

длиной в готовом прокате до 20 м.

1.3 Требования к исходной заготовке

Исходным материалом для прокатки листов служат слябы, получаемые из сталеплавильного производства (КЦ, ЭСПЦ) ЧерМК ОАО «Северсталь» и с других заводов.

Слябы для прокатки толстого листа имеют следующие размеры и массу:

-толщина от 140 до 250 мм;

-ширина от 900 до 1550 мм;

-длина от 1550 до 2300 мм;

-масса до 7500 кг.

Слябы для прокатки подката имеют следующие размеры и массу:

-толщина от 140 до 250 мм;

-ширина от 900 до 1540 мм;

-длина от 3700 до 5500 мм;

-масса до 15000 кг.

По форме, размерам, качеству поверхности слябы должны удовлетворять требованиям стандарта организации СТО 00186217-033-2009.

Поставку слябов с размерами, отличающимися от установленных размеров, производить в исключительных случаях по карте согласования отклонений. Согласование производится в порядке, установленном стандартами по СМК предприятия.

Краткая характеристика оборудования стана

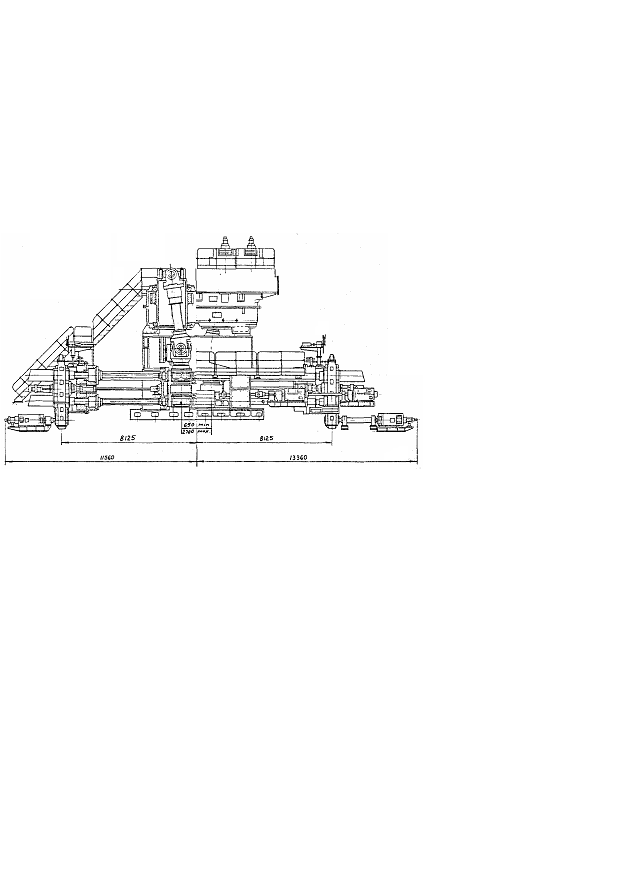

Схема расположения оборудования стана 2800 представлена на рисунке 1.1

В настоящее время в состав основного оборудования ЛПЦ-1 входят:

1. Печная группа

2. Толстолистовой стан 2800

3. Линия резки

4. Широкополосный стан 1700

5. Термическое отделение

Печная группа включает в себя склад слябов, пять методических печей толкательного типа с минимальной производительностью 120 т /час каждая, два загрузочных стола со сталкивателями, загрузочный и отводящий рольганг от печей.

Нагрев слябов перед прокаткой производится в соответствии с ТИ 105-П.ГЛ.-1-01-96.

Для прокатки на толстые листы посад и выдачу слябов производят по 1-ой и 2-ой методической печи, выданный сляб перемещается по рольгангу, через гидросбив. Удаление окалины происходит при помощи воды, подаваемой под высоким давлением от 120 до 160 кгс/см2 (от 12 до 16 МПа) из специальных сопел, установленных на гидравлических коллекторах высокого давления (гидросбивах).

Коллекторы гидросбивов № 1 № 2 развернуты навстречу движению металла. Угол встречи струи с поверхностью сляба (раската) - 70-75º. Расположение сопел на коллекторах гидросбивов обеспечивает перекрытие струями воды всей поверхности сляба (раската) по ширине без их пересечения, для чего угол поворота щели сопла развернут на 5-8º относительно оси коллектора.

Верхний коллектор гидросбива № 3 установлен навстречу движению сляба, нижний коллектор - по ходу прокатки исходя из конструкции блока станинных роликов. Коллекторы гидросбива № 3 установлены вертикально во избежание набрасывания окалины на переднюю сторону клети.

Далее сляб поступает в вертикальную клеть, где перед проходом при необходимости центруется линейками манипуляторов, расположенными перед вертикальной клетью. В вертикальной клети происходит обжатие, профилирование, редуцирование боковых кромок, а также взрыхление и удаление окалины.

Техническая характеристика вертикальной клети представлена в таблице 1.

Таблица 1 Техническая характеристика вертикальной клети

Характеристика оборудования |

Параметр |

1 |

2 |

Наибольшее усилие прокатки, кН |

6000 |

Наибольший момент прокатки, кН·м |

2000 |

Скорость прокатки, м/с |

0,1,2….3 |

Диаметр бочки (новых/переточенных/по буртам), мм |

1300/1200/1330

|

Длина бочки валков, мм |

435 |

Опоры валков |

подшипники качения |

Раствор валков, мм |

650-2700 |

Привод вертикальных валков |

электромеханический |

Мощность (паспортная/используемая), кВт |

1120/875 |

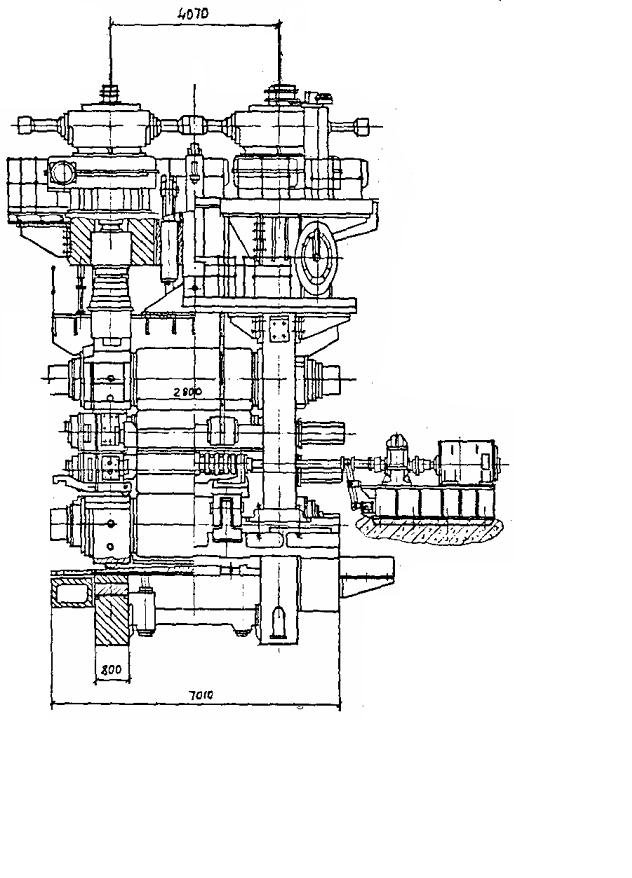

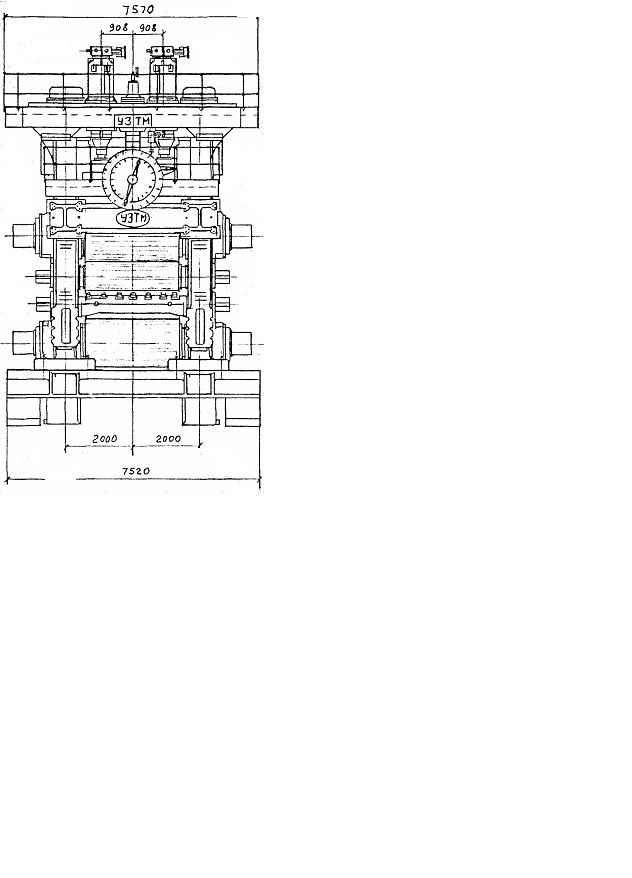

К онструкция

вертикальной клети представлена на

рисунке 1.2

онструкция

вертикальной клети представлена на

рисунке 1.2

Рисунок 1.2 – Конструкция вертикальной клети

Из вертикальной клети сляб по рольгангу поступает в черновую клеть кварто-I, где производится разбивка ширины для прокатки толстого листа, а также получения заданной толщины подката для чистовой клети кварто-II.

Прокатка в черновой клети в большинстве случаев ведется за 5-11 проходов до получения подката для чистовой клети с заданными размерами по толщине и ширине. Рабочие валки выполнены с рифленой поверхностью (лунчатыми) для лучшего удаления окалины, которое происходит за счет паровзрывного эффекта. Деформация металла в черновой клети достигает 70-80% от суммарного обжатия по стану. Центровка раската по оси прокатки производится с помощью реечных манипуляторов перед клетью и за ней. Поворот слябов на 90 (кантовка) происходит с помощью раскантовочных рольгангов, состоящих из конических роликов.

Черновая клеть кварто представляет собой реверсивную четырехвалковую клеть, состоящую из следующих основных узлов: узла станин с плитовинами и гидроцилиндрами подъема комплекта нижних валков с подушками; механизма установки верхних валков с расклинивающим устройством и гидроуравновешиванием верхних валков; узла валков с подушками; узлов станинных роликов; механизма осевой фиксации; узла площадок для обслуживания механизмов клети.

Техническая характеристика черновой клети кварто-I приведена в таблице 2

Таблица 2 Техническая характеристика черновой клети

Характеристика оборудования |

Параметр |

1 |

2 |

Клеть кварто |

реверсивная |

Станина |

закрытого типа |

Материал станины |

ст35Л |

Наибольшее усилие прокатки, кН |

30000 |

Наибольший момент прокатки, кН·м |

2500 |

Скорость прокатки, м/с |

0,5÷3,0 |

Диаметр бочки рабочего валка, мм |

1000/940 |

Длина бочки рабочего валка, мм |

2800 |

Раствор валков, мм |

500 |

Скорость перемещения нажимного винта, мм/с |

49 |

Синхронизация |

электрическая |

Уравновешивание валков |

гидравлическое |

Давление в гидросистеме, МПа |

10 |

Опоры рабочих валков |

подшипники качения |

Привод каждого из рабочих валков электродвигатель П2-23/123-7УХЛ4, шт |

2

|

Продолжение таблицы 2

Мощность, кВт |

3550 |

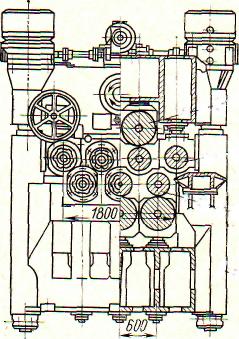

Конструкция черновой клети представлена на рисунке 1.3

Рисунок 1.3 – Конструкция черновой клети КВАРТО

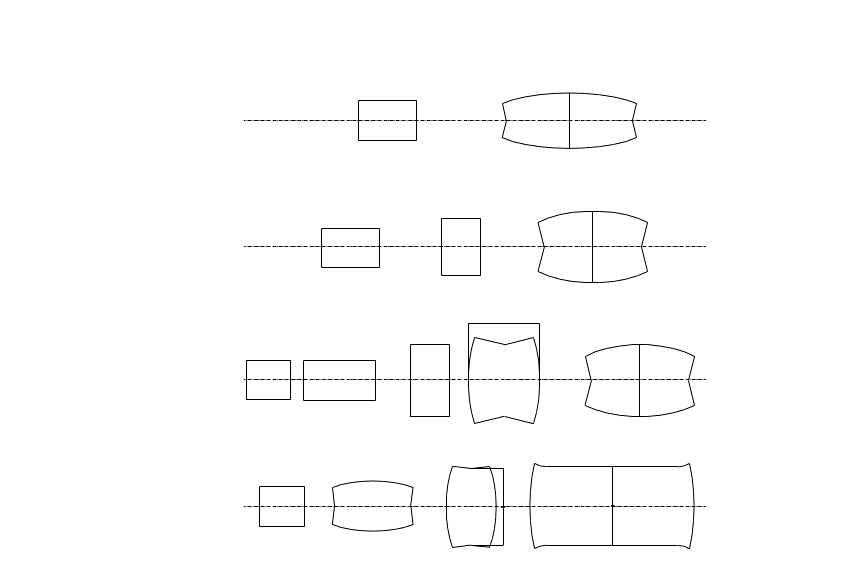

Схема прокатки в черновой клети оказывает решающее воздействие на форму раската и величину обрези, а также влияет на качество продукции и производительность стана.

Наиболее простые схемы прокатки применяются, если начальная ширина bсл или длина lсл сляба (раската) соответствуют ширине готового листа bл с учетом боковой обрези. В первом случае прокатка ведется по продольной схеме (продольные оси сляба и листа совпадают) до получения подката требуемой толщины. Во втором случае, когда ширина листа с учетом боковой обрези соответствует длине сляба (раската), он разворачивается (кантуется) в горизонтальной плоскости на 90º и прокатывается в черновой клети по поперечной схеме (продольные оси сляба и листа перпендикулярны, так что длина формируется из ширины сляба.

В большинстве случаев прокатка ведется из слябов, ширина и длина которых меньше ширины листов, с применением более сложных схем продольной и поперечной прокатки.

Продольная схема прокатки с разбивкой ширины включает следующие этапы:

Протяжку (первую вытяжку) – прокатку сляба (раската) в продольном направлении. На этом этапе происходит выравнивание толщины и уменьшение сужения концов листа. Протяжка ведется в первых двух-четырех проходах, с суммарной вытяжкой λ1= 1.1÷1.6; при этом длина раската возрастает до величины, близкой к длине бочки валков;

Разбивку ширины листа (вторую вытяжку) – прокатку раската в поперечном направлении после разворота на 90º в горизонтальной плоскости до получения требуемой ширины листа с припуском на боковую обрезь (120÷210 мм). Суммарная вытяжка при разбивке ширины λ1= 1.7÷3.9;

Прокатку в продольном направлении с суммарной вытяжкой λ3 (третью вытяжку). Этот этап начинается после еще одной кантовки раската на 90º и продолжается до получения требуемой толщины подката для чистовой клети.

При продольной схеме прокатки форма раската после черновой клети характеризуется большей шириной его средней части (по длине) по сравнению с шириной концов.

Поперечная схема прокатки с протяжкой включает две стадии:

Протяжка – прокатка сляба в продольном направлении с суммарной вытяжкой

λ1= 1.1÷1.4 до получения длины раската, соответствующей требуемой ширине листа с припуском на боковую обрезь;

Кантовка раската на 90º с последующей прокаткой в поперечном направлении с суммарной вытяжкой λ2 до получения требуемой толщины подката для чистовой клети.

При поперечной схеме прокатки с протяжкой раскат имеет более широкие (по сравнению со средней по длине частью) концы.

Схемы прокатки в черновой клети представлены на рис.1.4

Рис.1.4 Схемы прокатки в черновой клети:

- продольная;

- поперечная;

- продольная с разбивкой ширины;

- поперечная с протяжкой,

кантовка на 900

Прокатка в чистовой клети ведется в продольном направлении до получения требуемой толщины готового листа (обычно 5-9 проходов). Температура начала прокатки в зависимости от толщины подката и требования технологических карт.

Оптимальная температура конца прокатки для углеродистых и низколегированных сталей, обеспечивающая получение мелкозернистой структуры и высокого уровня механических свойств, составляет 780÷1080ºС.

Суммарное обжатие в чистовой клети 20÷30% от суммарного обжатия по стану. Загрузка клетей по проходам осуществляется оператором по таблицам, исходя из режимов обжатий, рассчитанных теоретически из условий прочности валков, и корректируется в процессе прокатки. В завершающих проходах обжатия устанавливаются из условия получения листов с требуемыми профилем и формой и обычно не превышают 5÷10%.

Во время прокатки в чистовой клети раскат центруется и удерживается в линейках манипулятора от поперечных смещений.

Чистовая клеть кварто представляет собой реверсивную четырехвалковую клеть, состоящую из следующих основных узлов: узла станин с плитовинами и гидроцилиндрами подъема валков с подушками; гидроуравновешивания верхних валков; узла валков с подушками; узла станинных роликов; узла площадок для обслуживания механизмов клети

В таблице 1.6 показаны технические характеристики клети кварто-II.

Таблица 3 Техническая характеристика чистовой клети

Характеристика оборудования |

Параметр |

1 |

2 |

Станина |

закрытого типа |

Материал станины |

ст 35 Л |

Валки рабочие и опорные |

Кованые |

Диаметр бочки рабочего валка, мм |

800/750 |

Длина бочки опорного валка, мм |

2800 |

Диаметр бочки опорного валка, мм |

1570/1470 |

Длина бочки опорного валка, мм |

2800 |

Масса рабочего/опорного валка, кг |

15560/57000 |

Максимально допустимое давление на валки, МН |

19,6 |

Опоры рабочего валка |

подшипники качения |

Опоры опорного валка |

П2СТ 1180х800 мм |

Нажимное устройство |

винтовое с электроприводом |

Рабочий раствор валков, мм |

150 |

Уравновешивание валков |

гидравлическое |

Рабочее давление масла, МПа |

8 |

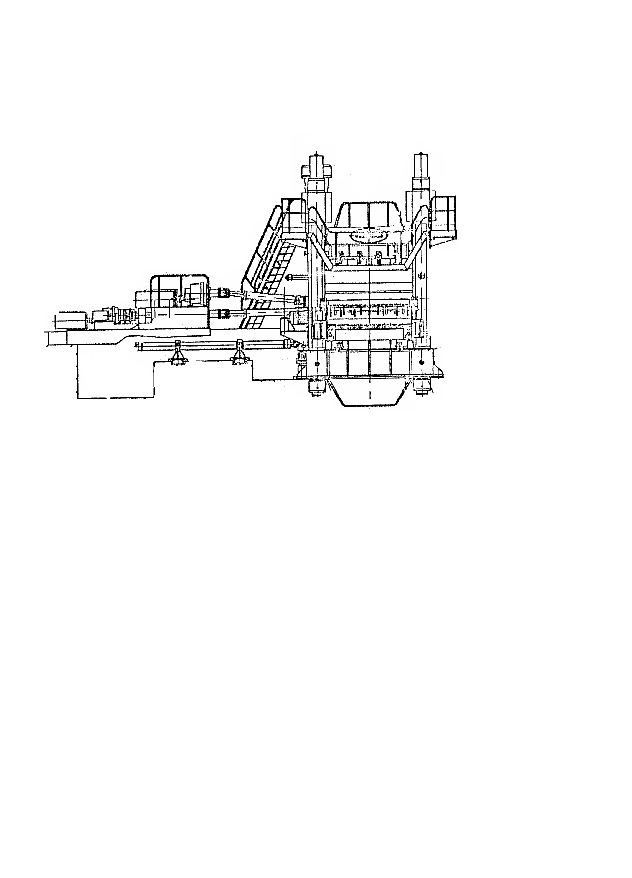

Конструкция чистовой клети представлена на рисунке 1.5

Рисунок 1.5 - Конструкция чистовой клети КВАРТО

Для получения планшетности, удовлетворяющей требованиям заказчика лист проходит правку в листоправильных машинах №1 и №2.

Основные характеристики ЛПМ-1 и ЛПМ-2 представлены в таблице 4.

Таблица 4 Техническая характеристика ЛПМ-1 и ЛПМ-2

Характеристика |

ЛПМ-1 |

ЛПМ-2 |

1 |

2 |

3 |

Принцип правки |

упруго-пластический изгиб |

перегибом |

Размер листов: толщина, мм ширина, мм |

4,0-20,0 до 2600 |

7 - 60 до 2800 |

Температура листов при правке, °С |

600÷800 |

до 800 |

Кол-во роликов рабочих: вверху внизу |

3 4 |

4 5 |

Кол-во роликов опорных: вверху внизу |

3 4 |

70 56 |

Направляющих входных |

2 |

- |

Диаметры роликов: рабочих, мм опорных, мм входных, мм |

250 295 300 |

360 (345 min) 390 - |

Шаг роликов, мм |

300 |

400 |

Длина бочки ролика, мм опорных, мм входных, мм

|

2950 800 2950

|

2950 110 -

|

Электродвигатель, мощность, кВт |

68 |

110 |

Конструкции ЛПМ-1 и ЛПМ-2 представлены на рисунках 1.6 и 1.7.

Рисунок 1.6 – Конструкция ЛПМ-1

Рисунок 1.7 – Конструкция ЛПМ-2

Далее раскат поступает на участок линии резки, где на холодильнике № 2 происходит приемка раската с верхней стороны, затем раскат кантуют на кантователе вдоль оси прокатки на 180°, после чего металл поступает на обрезку переднего торца на гильотинных ножницах № 1, далее для обрезки боковых кромок на заданную ширину листа дисковыми ножницами, и далее на УЗК «Север». Торцовка заднего конца и порезку раската на заданную длину производят на гильотинных ножницах № 4, затем наносят горячее клеймение и цветную маркировку. После перечисленных операций производится окончательная приемка листа по поверхности и геометрии.

Далее лист транспортируется с помощью магнитных кранов в термоотделение или на склад готовой продукции.

Характеристика основного оборудования линии резки показана в таблице 5.

Таблица 5 - Техническая характеристика оборудования участка линии резки

Характеристика оборудования |

Параметр |

1 |

2 |

Холодильник №2 |

|

Тип Полезная площадь, мм2 Количество цепей, шт Скорость движения шлеппера, м/с Допускаемая длина транспортируемого листа, м |

цепной 540 16 0,5 от 8 до 20 |

Кантователь листа |

|

Тип Максимальная масса кантуемого листа, т Время кантовки, с Мощность электродвигателя, КВт |

рычажный 8 10 60 |

Продолжение таблицы 5

1 |

2 |

Гильотинные ножницы № 1, № 4 |

|

Усилие реза, МН Предел прочности разрезаемой стали, МПа Толщина листа, мм Ширина, мм Угол наклона ножа 1 Г.Н. Угол наклона ножа 4 Г.Н. Число ходов в минуту Мощность электродвигателя, кВт Частота вращения, об/мин |

5,9 800 4-50 до 2600 5°45´ 1°55´ 55 200 975 |

Дисковые ножницы |

|

Предел прочности разрезаемой стали, МПа Толщина листа, мм Ширина, мм Максимальная ширина обрезаемой кромки, мм Скорость резания, м/с Скорость передвижения станины, м/мин Диаметр ножей max/min, мм Частота вращения, об/мин Мощность электродвигателя, кВт |

800 4-25 1000-2600 150 0,414 0,6 1000/800 500 197 |

Для получения заданных механических свойств требуемых заказчиком листы поступают в термоотделение, туда направляется и металл с неудовлетворительной планшетностью, для правки.

Характеристика оборудования термоотделения представлена в таблице 6.

Таблица 6 Характеристика оборудования термоотделения

Характеристика оборудования |

Параметры |

1 |

2 |

Проходная роликовая печь № 1 |

|

Назначение печи Производительность печи, т/ч |

нормализация, отпуск 30 |

Размеры рабочего пространства |

|

Длина, мм Ширина, мм |

54000 2900 |

Размер листов |

|

Толщина, мм Ширина, мм Длина, мм |

7-50 до 2500 до 12000 |

Нагрев металла |

|

Тепловая мощность, МДж/ч Температура в печи max, °С Температура при нормализации при отпуске Топливо Тип горелок Кол-во роликов в печи, шт Шаг роликов, мм Диаметр бочки, мм Мощность электропривода, кВт Скорость перемещения листов max/min, м/мин Охлаждение цапф. роликов Объемный расход воды на печь, м3/ч |

40 1050 800-960 600-790 природный газ двухпроводные 98 550 380 2 6,75/1,1 водное 150 |

Продолжение таблицы 6

1 |

2 |

Размеры листов |

|

Толщина, мм Ширина, мм Длина, мм |

7,5-50 1400-2500 4000-12000 |

Температура нагрева металла |

|

При нормализации, °С При закалке, °С При отпуске, °С Максимальная температура печи Топливо Кол-во роликов, шт Шаг роликов, мм Диаметр бочки, мм Общая мощность электропривода Скорость перемещения листов max/min, м/с Охлаждение цапф роликов Объем расхода воды на печь, м3/ч |

800-960 910-960 600-790 1050 природный газ 147 500 400 338 0,6/0,1 Водяное 200 |

Роликовая закалочная машина |

|

Длина машины, м Расстояние машины от печи, м Кол-во секций, шт Расстояние между секциями, мм Максимальный расход воды, м3/ч Давление воды, кПа |

23 4,9 3 920 5000 390-686 |

Продолжение таблицы 6

1 |

2 |

Листоправильная машина ЛПМ 20х2600 |

|

Назначение Лист с размерами, мм: толщина/ширина Мощность двигателя, кВт Диаметр рабочих валков, мм Скорость правки, м/с |

горячая правка

7-20/2600 68 250 0,5 ÷0,95 |

Листоправильная машина ЛПМ 50х2600 |

|

Назначение Лист с размерами, мм: толщина/ширина Мощность двигателя, кВт Диаметр рабочих валков, мм Скорость правки, м/с |

горячая правка

15-50/2600 100 400 0,4-0,6 |

Гильотинные ножницы |

|

Назначение Размеры обрезаемого листа, мм: толщина/ширина Усилие реза, кН Временное сопротивление разрезаемого металла, МПа Мощность двигателя, кВт Число резов в минуту Угол наклона ножа Число ходов верхнего суппорта |

резка листов

4-50/2600 6000

800 200 3-7 5°45´ 13 |

После термообработки проводят отбор проб, если результаты удовлетворяют требованиям, металл отгружают потребителю.

Рис. 1 – Схема расположения оборудования стана 2800/1700

1 - методические нагревательные печи

2 - загрузочный стол со сталкивателем

3 - печные толкатели

4 - амортизаторы

5 - рольганги

6 - гидросбивы № 1, 2, 3 и чистового стана 1700

7 - вертикальная клеть

8 - черновая клеть КВАРТО № 1

9 - чистовая клеть КВАРТО № 2

10 - листоправильные машины

11 - передаточный шлеппер

12 - 1-й инспекторский стол – холодильник

13 - кантователь

14 - гильотинные ножницы

15 - дисковые ножницы

16 - установка ультразвукового контроля

17 - ножницы поперечной резки с катящимся резом

18 - клеймовочно - маркировочный комплекс

19 - листоукладчик

20 - промежуточное перемоточное устройство (Койл-Бокс)

21 - летучие ножницы

22 - чистовой окалиноломатель с гидросбивом

23 - чистовая группа из шести клетей КВАРТО

24 - ламинарная душирующая установка

25 - моталки

26 - транспортер горячих рулонов

27 - подъемно-поворотный стол