- •I Общая часть

- •Общая характеристика стана

- •1.2 Сортамент стана

- •1.3 Требования к исходной заготовке

- •Краткая характеристика оборудования стана

- •II Специальная часть

- •2.1 Стали повышенной прочности.

- •Качественные характеристики проката, показатели качества.

- •Методы повышения качественных характеристик.

- •Повышение качественных характеристик проката из сталей повышенной прочности на примере судостали марки pc d32.

- •1.4 Технологический процесс прокатки судостали Прокатка металла в вертикальной клети

- •Прокатка металла в черновой клети «Кварто»

- •Прокатка листов в чистовой клети «Кварто»

Качественные характеристики проката, показатели качества.

Качество прокатной продукции включает в себя такие свойства, как:

- прочность;

- пластичность;

- хладостойкость;

- свариваемость;

- стойкость к коррозии;

- состояние поверхности;

- точность размеров поперечного сечения.

К основным показателям качества прокатной продукции относятся:

- физико – механические свойства;

- качество поверхности;

- геометрия профиля;

- точность размеров профиля.

Методы повышения качественных характеристик.

В процессе производства прокатной продукции возможно повышение эксплуатационных и качественных характеристик её технологическими методами, широко применяемыми в настоящее время в прокатных цехах. К ним относятся:

- термические и термомеханические методы обработки готового проката;

- увеличение жесткости рабочих клетей;

- отделка поверхности металла;

- нанесение на поверхность проката металлических и неметаллических покрытий.

В условиях стана 2800/1700 ЛПЦ-1 для повышения качественных характеристик применяют следующие методы:

- термическая обработка готового проката (нормализация, закалка, отпуск);

- контролируемая прокатка (нормализующая прокатка).

Для проката из сталей повышенной прочности в условиях стана 2800/1700 ЛПЦ-1 применяют нормализующую прокатку.

Контролируемая прокатка представляет собой разновидность процесса высокотемпературной термомеханической обработки сталей и сплавов, характеризующегося регламентированным, в зависимости от химического состава, условиями нагрева металла, температурными и деформационными параметрами процесса и заданными режимами охлаждения металла на различной стадии пластической обработки, результатом чего является получение структуры, при которой увеличивается прочность и вязкость металла. Эта технология позволяет получать оптимальные сочетания прочностных и вязких свойств готового проката без использования термической обработки и при более низком расходе дефицитных легирующих добавок.

Основной принцип контролируемой прокатки заключается в измельчение аустенитного, а следовательно и ферритного зерна, что приводит к одновременному повышению прочности и вязкости стали. Решающая роль при этом отводится температурным условиям процесса. При ограничении деформации только в аустенитной области можно выделить три диапазона температуры в соответствии с ее влиянием на структуру стали. Деформация при температуре выше 1000°С приводит к образованию крупных рекристаллизованных зерен аустенита, которые при полиморфном превращении образуют грубую структуру феррита и структуру верхнего бейнита. При деформации в промежуточном температурном диапазоне (от 1000°С до 900°С) аустенит измельчается повторяющейся рекристаллизацией в результате чего образуется мелкозернистый феррит. Деформация ниже температуры рекристаллизации (ниже 900°С) способствует получению мелкозернистой ферритной структуры.

Повышение качественных характеристик проката из сталей повышенной прочности на примере судостали марки pc d32.

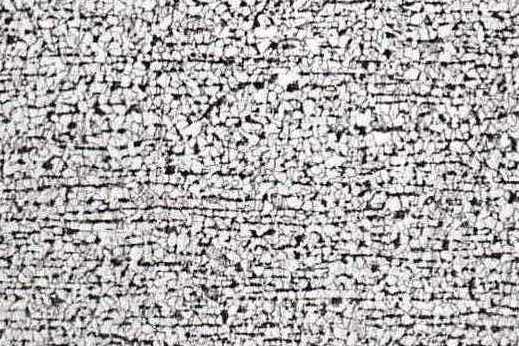

Структура судостроительного проката повышенной прочности, марки РСD, представлена на рисунке 1.9;

Данная микроструктура феррито-перлитная характерная для проката, произведенного по технологии нормализованной прокатки, когда заключительная стадия процесса осуществляется в области температур нормализации. Величина зерна феррита преимущественно седьмого балла по шкале ГОСТ 5639-82.

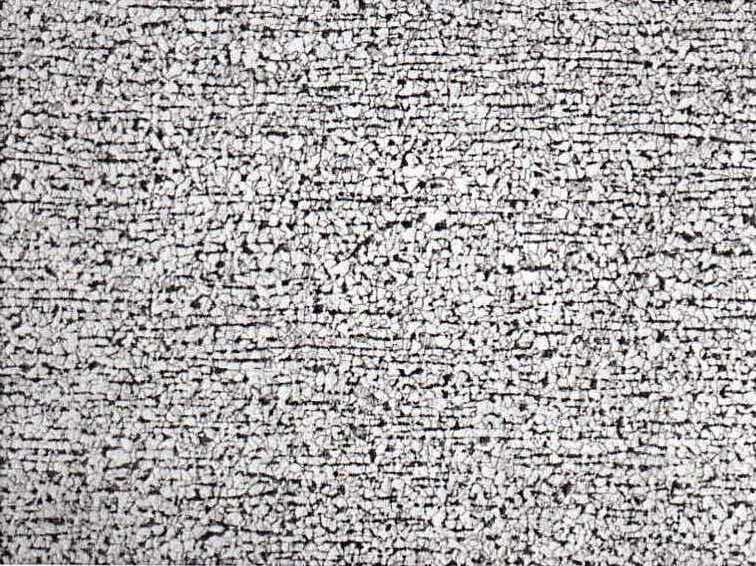

Весь остальной металл толщиной свыше 12мм подлежит термообработке (нормализации), так как после прокатки не обеспечивается требуемый комплекс механических свойств. Структура судостроительного проката толщиной более 12мм повышенной прочности марки РСD после термообработки представлена на рисунке 1.10;

Рисунок 1.9 - Структура стали толщиной до 12мм по существующей технологии

Рисунок 1.10 - Структура стали толщиной свыше 12мм после термообработки по существующей технологии

Данная микроструктура феррито-перлитная характерная для нормализованного проката, величина зерна феррита преимущественно восьмого балла по шкале ГОСТ 5639-82.Тоесть, после нормализации в результате перекристаллизации достигается измельчение зерна, что благоприятно отражается на механических свойствах проката: одновременно повышаются прочностные и пластические характеристики, а также ударная вязкость.

Данное мероприятие позволяет получать листы в горячекатаном состоянии необходимо качества, исключив термообработку металла из технологической цепочки производства, и значительно разгрузить термоотделение. Так как объемы производства судостроительного проката нормальной и повышенной прочности составляют 50-70 тыс. тонн в год, что является существенной нагрузкой для термоотделения, т.к. данный металл подлежит двойному пропуску через термические печи.

Одноразовый пропуск металла через термоотделение увеличивает себестоимость продукции на 475.08 рублей на 1 тонну, что при имеющихся объемах производства составляет существенные затраты на производство.

Получение металла в горячекатаном состоянии без пропуска через термоотделение, существенно сокращает отделку металла в цехе с 3-4 суток до 7-9 часов, что снизит себестоимость проката.