- •Общая информация о двустороннем рейсмусном станке

- •Характеристики резьбовых соединений

- •Классификация резьбовых соединений

- •Стопорение резьбового соединения

- •11 Способов разрешения системных (технических) противоречий

- •Ответы на вопросы к государственному экзамену по основам технологических дисциплин

- •Основные помещения

- •Естественное освещение

- •Искусственное освещение

- •Воздушно-тепловой режим

- •Общие сведения о материалах рассмотрим на примере строительных материалов

Ответы на вопросы к государственному экзамену по прикладным технологиям для специализации «Технология обработки древесины, технология обработки металлов, основам творческо-конструкторской деятельности»

1. Общие понятия: технологический процесс, технологическая операция, прием. Виды и назначение технологической документации.

Технология (от греч. téchne — искусство, мастерство, умение и ...логия), совокупность приёмов и способов получения, обработки или переработки сырья, материалов, полуфабрикатов или изделий, осуществляемых в различных отраслях промышленности, в строительстве и т. д.; научная дисциплина, разрабатывающая и совершенствующая такие приёмы и способы.

Технологическими процессами называются также сами операции добычи, обработки, переработки, транспортирования, складирования, хранения, которые являются основной составной частью производственного процесса. В состав современной Т. включается и технический контроль производства. Т. принято также называть описание производственных процессов, инструкции по их выполнению, технологические правила, требования, карты, графики и др.

Т. обычно рассматривают в связи с конкретной отраслью производства (Т. горных работ, Т. машиностроения, Т. строительства) либо в зависимости от способов получения или обработки определённых материалов (Т. металлов, Т. волокнистых веществ, Т. тканей и пр.). В результате осуществления технологических процессов происходит качественное изменение обрабатываемых объектов. Так, Т. получения различных металлов основана на изменении химического состава, химических и физических свойств исходного сырья; Т. механической обработки связана с изменением формы и некоторых физических свойств обрабатываемых деталей; химическая Т. основана на процессах, осуществляемых в результате химических реакций и ведущих к изменению состава, строения и свойств исходных продуктов. Важнейшие показатели, характеризующие технико-экономическую эффективность технологического процесса: удельный расход сырья, полуфабрикатов и энергии на единицу продукции; выход (количество) и качество готовой продукции (изделий); уровень производительности труда; интенсивность процесса; затраты на производство; себестоимость продукции.

В обрабатывающих отраслях промышленности СССР, особенно в машиностроении и приборостроении, внедряется с 1975 Единая система технологической подготовки производства (ЕСТПП). Она предусматривает единый порядок разработки технологической документации и применение типовых технологических процессов, унифицированного оборудования и стандартной оснастки. Реализация ЕСТПП позволяет в 2—2,5 раза сократить время на подготовку производства при одновременном повышении производительности труда и улучшении качества выпускаемой продукции.

В целях унификации технологических средств, методов и терминологии в СССР разработана и с 1975 введена в действие в качестве государственного стандарта Единая система технологической документации (ЕСТД).

В машиностроении государственными стандартами установлена Единая система технологической документации (ЕСТД), являющаяся составной частью Единой системы технологической подготовки производства (ЕСТПП). ЕСТД определяет взаимосвязанные правила и положения о порядке разработки, оформления, комплектации и обращения Т. д., разрабатываемой и применяемой всеми машиностроительными и приборостроительными предприятиями. Основное назначение стандартов ЕСТД — установление на всех предприятиях единых правил оформления и ведения технологической документации. ЕСТД обеспечивает стандартизацию обозначений и унификацию документации на различные виды работ. ЕСТД предусматривает также возможность взаимообмена между предприятиями технологическими документами без их переоформления, что обеспечивает стабильность комплектности документации, исключающую повторную разработку и выпуск документов разными предприятиями.

Технологические документы общего назначения — маршрутные, эскизные, комплектовочные карты (технологические карты); технологические инструкции; ведомости расцеховки, оснастки и материалов — составляются на работы всех видов.

Маршрутная карта — основной технологический документ, разрабатываемый на всех стадиях составления рабочей документации, содержит описание технологического процесса изготовления (ремонта) изделия по всем операциям в определённой последовательности с указанием оборудования, оснастки, материалов, трудовых затрат и т. п.

В карте эскизов технология изготовления изделия отражается графически (в виде эскизов). В комплектовочную карту вносятся данные о деталях, сборочных единицах и материалах. В технологической инструкции описываются приёмы работы или методы контроля технологического процесса, правила пользования оборудованием или приборами, меры безопасности и т.п. В ведомости расцеховки приводятся данные о маршруте прохождения изделия по цехам предприятия. Ведомость оснастки содержит перечень приспособлений и инструментов, необходимых для изготовления изделий. Ведомость материалов является подетальной и сводной ведомостью норм расхода материалов.

Кроме документации общего назначения, на определённые виды работ составляются специализированные документы — операционные карты, в которых технологический процесс делится на операции, и технологические карты по видам работ (изготовление отливок, раскрой материалов, разметка).

2. Организация столярной мастерской в школе. Рабочее место столяра, правила организации рабочего места.

Рабочее место столяра должно быть правильно организовано, что обеспечивает нормальные условия работы и высокую производительность труда. Вблизи от верстака размещают шкафчик, который ставят на полу или укрепляют на стене. В шкафчике на полочках хранят инструменты, вспомогательные материалы и чертежи. Инструменты располагают в определенном порядке, укладывая после работы строго на свое место. Пилы рекомендуется вешать на стенах, каждую отдельно. Режущий инструмент всегда должен быть острым, сухим. На рабочем месте должен быть инструмент, необходимый в данное время. Рабочее место должно быть хорошо освещено. Необходимо строго соблюдать противопожарные мероприятия. После работы стружку и опилки убирают с рабочего места и выносят из мастерской. Выключают все нагревательные приборы. При работе на улице рядом с мастерской рекомендуется поставить бочку с водой и рядом ведро. Работая дома, также нужно иметь под руками ведро с водой, обязательно накрытое крышкой, чтобы меньше испарялась вода, так как древесина хорошо впитывает влагу. Увлажнять древесину нежелательно. Курить и мастерской категорически запрещается. Верстак— это прочный, массивный стол с приспособлениями для удержания досок, планок и другого материала в горизонтальном или вертикальном положении. Столярный верстак состоит из крышки или верстачной доски, двух тисков, подверстачья, а иногда и ящика под подверстачьем для хранения часто применяемого инструмента. Подверстачье состоит из ножек и прогонов, то есть корпуса, на который укладывают крышку верстака, изготовленную из толстой 60—80-миллиметровой доски. Доску обычно выполняют из березы, ясеня, клена, дуба или другой твердой древесины. Крышку верстака делают длиной 1500—2000 мм, шириной до 400 мм, обычно из тонких брусков, соответственно склеенных. Такая крышка не коробится. На доске закрепляют обрабатываемый материал.

На крышке имеются несколько сквозных квадратных отверстий, куда вставляют клинок или гребенку, а также неглубокая продольная впадина-лоток, в котором во время работы хранят мелкий инструмент. С передней стороны, с боков устроены три-четыре отверстия, глубиной до 100 мм. Они необходимы для вставки в них деревянных пальцев, на которые опирается обрабатываемый (строгаемый) материал.

С двух сторон верстачной доски расположены передние и задние тиски: суппорт с винтом и зажимная коробка с винтом. Коробку делают подвижной, с одним или несколькими гнездами для клинка. Деталь прочно зажимают между гребенкой и клинком. С правой стороны, в заднем углу доски, имеется шарнирный упор 8, необходимый для удержания материала при поперечной распиловке. Некоторые столяры сами приделывают второй шарнирный упор. Для упора Обрабатываемого материала применяют деревянные или металлические верстачные клинки или гребенки. Их можно устанавливать на любую высоту в гнезда при помощи плоской пружины, прикрепленной к телу клинка. Клинки и гребенки служат также для зажима обрабатываемого, на верстаке материала, уложенного горизонтально.

Когда приходится обрабатывать материал в вертикальном положении, например, запиливать шипы и проушины, то материал можно зажимать в суппорте или задней зажимной коробкой. При обработке досок и брусков в горизонтальном положении «на ребро» их зажимают суппортом и опирают на пальцы, вставленные в гнезда. Для поддержания свободного конца (свисающих) досок применяют специальную подставку высотой 900 мм с запилами, на которые опирается материал.

Верстак должен иметь деревянные винты, но иногда ставят металлические, более прочные. Однако об них быстрее тупится инструмент. Делают ВЕРСТАКИ по росту рабочего. Высоту верстака определяют так. Встают лицом к верстаку, опускают руки и поднимают ладони. Если ладони опускаются па крышку верстака и плотно к нему прилегают, то высота нормальная. Под низкий верстак подкладывают доски нужной толщины, у высокого прострагивают башмаки или изготовляют подставку — ровн ый щит без прозоров нужной толщины и укладывают его около верстака. Верстаки заводского изготовления имеют одинаковую высоту, рассчитанную на рабочего среднего роста.

Если невозможно изготовить верстак, то лучше всего сделать верстачную доску: она более удобна чем обычная простая доска с упором. Верстак требует систематического ухода. Винты рекомендуется смазывать, покоробившуюся крышку прострагивать и периодически олифить. Чтобы не портить крышку, под обрабатываемые детали подкладывают тонкую доску. Верстачную доску изготовляют из сухих сосновых досок толщиной 40—60, шириной 300—400, длиной 1500—2000 мм. Доски строгают и собирают на шпонках. Чем она будет ровнее, тем лучше. На верстачной доске крепят два упора — верхний и боковой. На другом конце вырезают паз 4 шириной 80—100 мм и глубиной 200 мм. Чтобы концы доски были прочными, снизу к ней прибивают бобышки 5 длиной, равной ширине доски.

С передней, или рабочей, стороны верстачной доски по ее пласти и ребру следует просверлить, лучше продолбить отверстия, или гнезда, 2 для вставки клинка или гребенки. Гнезда размером 25x25 мм располагают на расстоянии 50 мм друг от друга. Снизу верстачной доски в скобы вставляют три или четыре выдвижных пальца 6, необходимых для удерживания материала во время строгания Пальцы должны быть немного утоплены со стороны ребра доски. Против паза укрепляют на шарнирах один или два задних или вертикальных упора. Для работы их поднимают, после работы опускают. Вертикальные упоры удерживают материал при поперечной распиловке, верхний и боковые, вставляемые в отверстия, или гнезда,— при строгании. Пальцы удерживают материал в горизонтальном положении, когда его закрепляют в боковом упоре. Чтобы обрабатываемая деталь крепко держалась, ее крепят клином, вбитым между нагелем и деталью. Вместо нагеля более удобно применять переставной упор, то есть небольшую дощечку с двумя нагелями, укрепленными на расстоянии 50 мм друг от друга.

Во время поперечного пиления задние упоры поднимают и прижимают к ним материал левой рукой. После работы упоры опускают. При запиловке шипов на торцах доски или бруска последние следует вставить в паз и закрепить клином 9, длинные заготовки укладывают в горизонтальном положении.

Изготовленную верстачную доску можно располагать на табуретах, низком столе, козелках, которые делают соответствующей высоты. В мастерской лучше устроить подверстачье в виде корпуса стола или как это показано для верстака. Подверстачье можно также использовать как ящик для хранения инструмента, обив его боковые стенки фанерой или другим листовым материалом.

Если имеются металлические винты, их можно приспособить к верстачной доске.

На поверхности верстачной доски не должно быть открытых выступающих шляпок гвоздей или шурупов, их следует утопить в толщину лучше заделать деревянными вкладышами. В мастерской необходимо иметь небольшой столик или скамью соответствующей высоты, на которой располагают бруски и оселки для точки и правки инструмента. Точило надо поставить так, чтобы было удобно затачивать инструмент. Для правки инструмента лучше всего применять жидкое машинное масло (от воды оселок быстро приходит в негодность). Кроме этого, столяру нужно иметь струбцины, ваймы и другие пособия, а также вспомогательный инструмент.

К вспомогательному инструменту относят молотки, киянки, рашпили, напильники, клещи и кусачки. При столярных работ пригодны любые молотки с ровной ударной поверхностью обушка, а также молотки призматической формы. Молотки обычно насаживают на ручки из вязкой древесины — кизила, березы, граба и др. У столяра должно быть два-три молотка различной массы — 200, 400, 600 г. Начинающий столяр может обойтись одним молотком массой 400 г.

3. Механизированные ручные инструменты для обработки древесины.

Ручные инструменты для обработки древесины: рубанки (шерхебель, одинарный рубанок, двойной рубанок, полуфуганок, фуганок, шлифтик, зензубель), стамески, долота, калевки, разметочный и измерительный инструмент (деревянные угольники, стальные линейки, малка, штангенциркуль, кронциркуль).

Рашпили и напильники применяют для зачистки в различных деталях мест, недоступных для другого инструмента. Форма и размеры их разные. Рашпили с крупной насечкой оставляют древесину более шероховатую, напильники с мелкой насечкой, или бархатной,— гладкую чистую древесину. Клещи и кусачки необходимы для вытаскивания всевозможных гвоздей или шпилек и откусывания головок гвоздей (изготовления тем самым шпилек). Инструмент должен быть прочным, с плотно сходящимися губками.

К вспомогательному инструменту относят молотки, киянки, рашпили, напильники, клещи и кусачки. При столярных работ пригодны любые молотки с ровной ударной поверхностью обушка, а также молотки призматической формы. Молотки обычно насаживают на ручки из вязкой древесины — кизила, березы, граба и др. У столяра должно быть два-три молотка различной массы — 200, 400, 600 г.

4. Строение дерева и древесины, физические свойства. Виды пиломатериалов и способы их производства.

Трудно назвать какую-нибудь отрасль народного хозяйства, где древесина не использовалась в том ли ином виде, и перечислить разнообразные изделия, в которые древесина входит составной частью. По объему использования и разнообразию применения в народном хозяйстве с древесиной не может сравниться никакой другой материал.

Древесину применяют для изготовления мебели, столярно-строительных изделий. Из неё делают элементы мостов, судов, кузовов, вагонов, тару, шпалы, спортивный инвентарь, музыкальные инструменты, спички, карандаши, бумагу, предметы обихода, игрушки, сувениры. Натуральную или модифицированную древесину применяют в машиностроении и горнорудной промышленности; она является исходным сырьём для целлюлозно-бумажной промышленности, производства древесных плит.

Широкому использованию древесины способствуют её высокие физико-механические качества. Хорошая обрабатываемость. А также эффективные способы изменения отдельных свойств древесины путем химической и механической обработки. Древесина легко обрабатывается, имеет малую теплопроводность, достаточно высокую прочность, при небольшой массе хорошую сопротивляемость ударным и вибрационным нагрузкам, в сухой среде долговечна. Древесина соединяется крепёжными изделиями, прочно склеивается, сохраняет красивый внешний вид, на неё хорошо наносятся защитно-декоративные покрытия. Вместе с тем древесина имеет недостатки: она подвержена горению и загниванию, разрушению от воздействия насекомых и грибов, гигроскопична, вследствие чего может разбухать и подвергаться усушке, короблению и растрескиванию. Кроме того, древесина имеет пороки биологического происхождения, которые снижают её качество. Чтобы использовать древесину, надо знать её свойства, строение и пороки.

Растущее дерево состоит из корневой системы, ствола и кроны. Промышленное значение имеет ствол, так как из него получают от 60% до 90% древесины.

Макроструктурой называют строение дерева и древесины, видимое невооружённым глазом или через лупу, а микроструктурой – видимое под микроскопом. Обычно изучают три основных разреза ствола: поперечный (торцовый), радиальный, проходящий через ось ствола, и тангенциальный, проходящий по хорде вдоль ствола.

Макростроение древесины. При рассмотрении разрезов ствола дерева невооруженным глазом или через лупу можно различить следующие основные его части: кору, камбий, древесину и сердцевину.

Сердцевина состоит из клеток с тонкими стенками, слабо связанных друг с другом. Сердцевина совместно с древесной тканью первого года развития дерева образует сердцевинную трубку. Это часть ствола дерева легко загнивает и имеет малую прочность.

Кора состоит из кожицы или корки, пробковой ткани и луба. Корка или кожица защищает дерево от вредных влияний среды и механических повреждений. Луб проводит питательные вещества от кроны в ствол и корни. Под лубяным слоем у растущего дерева располагается тонкий кольцевой слой живых клеток – камбий. Ежегодно в вегетативной период камбий откладывает в сторону коры клетки луба и внутрь ствола, в значительно большом объеме, - клетки древесины. Деление клеток камбиального слоя начинается весной и заканчивается осенью. Поэтому древесина ствола (часть ствола от луба до сердцевины) в поперечном срезе состоит из ряда концентрических, так называемых годичных колец, располагающихся вокруг сердцевины. Каждое кольцо состоит из двух слоёв: ранней (весенней) древесины, образующейся весной или в начале лета, и поздней (летней) древесины, которая образуется в конце лета. Ранняя древесина светлая и состоит из крупных, но тонкостенных клеток; поздняя древесина более темного цвета, менее пориста и обладает большой прочностью, так как состоит из мелкополостных клеток с толстыми стенками. В процессе роста дерева стенки клеток древесины внутренней части ствола, примыкающей к сердцевине, постоянно изменяют свой состав, одеревеневают и пропитываются у хвойных пород смолой, а у лиственных – дубильными веществами. Движение влаги в древесине этой части ствола прекращается и она становится более прочной, твердой и менее способной к загниванию. Эту часть ствола, состоящую из мертвых клеток, называют у некоторых пород ядром, у других – спелой древесиной. Часть более молодой древесины ствола ближе к коре, в которой ещё имеются живые клетки. Обеспечивающие перемещение питательных веществ от корней к кроне. Называют заболонью. Эта часть древесины имеет большую влажность, относительно легко загнивает, мало прочна, обладает большой усушкой и склонностью к короблению.

В древесине всех пород располагаются сердцевинные лучи, которые служат для перемещения влаги и питательных веществ в поперечном направлении и создании запаса этих веществ на зимнее время. Древесина легко раскалывается по сердцевинным лучам, по ним же она растрескивается при высыхании.

Микростроение древесины. У большинства хвойных пород, преимущественно в слоях поздней древесины, расположены смоленые ходы – межклеточные пространства, заполненные смолой.

В древесине лиственных пород имеются мелкие и крупные сосуды, имеющие форму трубочек, идущих вдоль ствола. В растущем дереве по сосудам передвигается влага от корней к кроне. У хвойных пород сосудов нет, их функции выполняют удлиненные замкнутые клетки, называемые трахеидами.

Изучая строение древесины под микроскопом, можно увидеть, что основную её массу составляют клетки веретенообразной формы, вытянутые вдоль ствола. Некоторое количество клеток вытянуто в горизонтальном направлении, то есть поперек основных клеток. Одинаковые по форме и функциям группы клеток объединяются в ткани, имеющие различное назначение в жизни древесины: проводящие, запасающие, механические.

Живая клетка имеет оболочку, протоплазму, клеточный сок и ядро. Оболочки клеток сложены из нескольких слоёв очень тонких волоконец, называемых микрофибриллами, которые компактно уложены и направлены по спиралям под разным углом к продольной оси клетки в каждом слое. Иногда микрофибриллы ориентированы по встречным спиралям. Микрофибрилла состоит из длинных нитевидных цепных молекул целлюлозы – высокомолекулярного природного полимера со сложным строением макромолекул. Макромолекулы целлюлозы эластичны и сильно вытянуты.

В клеточной оболочке содержатся и другие органические вещества – лигнин и гемицеллюлоза, которые размещаются преимущественно между микрофибриллами, а также небольшое количество неорганических веществ в виде солей щелочноземельных металлов.

Физическими называют такие свойства древесины, которые наблюдаются при взаимодействии её с внешней средой и не приводят к изменению состава и целостности древесины.

5. Ручные операции для обработки древесины: виды, назначение, инструменты.

При столярных работ пригодны любые молотки с ровной ударной поверхностью обушка, а также молотки призматической формы. Молотки обычно насаживают на ручки из вязкой древесины — кизила, березы, граба и др. У столяра должно быть два-три молотка различной массы — 200, 400, 600 г. Начинающий столяр может обойтись одним молотком массой 400 г. Для нанесения более сильных ударов используют топор. Хорошо иметь молоток с рожками типа штукатурного, им можно вытаскивать различные гвозди. При этом, чтобы не смять поверхность древесины, под молоток следует подложить кусок тонкой доски, фанеры или металлическую пластинку толщиной не менее 3 мм. При отсутствии навыков забивать г возди не просто, они могут согну п.си пли углубиться в древесину косо, по годичным слоям, раскалывая доску или брусок. Чтобы этого не получилось, гвоздь следует придерживать пальцами левой руки. Надо избегать повреждения древесины и при утапливании шляпки в дерево; окончательно забивать гвоздь рекомендуется через добойник — стальной стержень. Его одним концом ставят па шляпку гвоздя, а по другому наносят удары. Вместо добойника можно использовать обычный бородок, а для мелких гвоздей — более крупный гвоздь. Забивать гвозди надо очень аккуратно. Киянки - это деревянные молотки для нанесения ударов по долотом и стамескам или для выполнения других видов работ. Обушок у киянки в несколько раз больше обушка молотка. Молотком во время нанесения ударов можно промахнуться, киянкой — практически нет. Отвертками завинчивают шурупы. Ширина заостренного или рабочего конца отвертки зависит ОТ размера шурупов, а проще — от диаметра их шляпки и ширины шлицы. Отвертки бывают односторонними и двусторонними (переста вные), у которых концы лезвия имеют различную ширину. Завинчивать шурупы лучше всего так. Прежде всего прокалывают шилом или просверливают тонким сверлом отверстия глубиной не больше половины длины шурупа. Вставляют в отверстие шуруп, вдавливают его или слегка забивают молотком, но так, чтобы он стоял строго вертикально, а затем завертывают его. Вместо обычной отвертки часто применяют коловороты, что ускоряет завинчивание шурупов. В древесине твердых пород тонкие отверстия просверливают или прокалывают на всю длину шурупа. Рашпили и напильники применяют для зачистки в различных деталях мест, недоступных для другого инструмента. Форма и размеры их разные. Рашпили с крупной насечкой оставляют древесину более шероховатую, напильники с мелкой насечкой, или бархатной,— гладкую чистую древесину. Клещи и кусачки необходимы для вытаскивания всевозможных гвоздей или шпилек и откусывания головок гвоздей (изготовления тем самым шпилек). Инструмент должен быть прочным, с плотно сходящимися губками.

6. Способы соединения деталей при изготовлении изделий из дерева. Назначение, приемы, инструменты.

Сущность обработки дерева сводится к следующему: дерево разрезают пилой, поверхность его выглаживают рубанком, отверстия проделывают буравом, долотом, стамеской. Подготовленные таким образом элементы изделий, столяр соединяет в готовые узлы и изделия с помощью клея, столярными вязками (выступающий элемент (шип) одной детали вводит в соответствующее ему гнездо или проушину другой), а также металлическими крепежными элементами (шурупы, болты, гвозди, заклепки). Далее столяр подготавливает поверхность изделия для отделки: заделывает дефектные места, грунтует, шпаклюет и зачищает поверхности циклей и шлифовальной шкуркой. При отсутствии навыков забивать гвозди не просто, они могут согну п.си пли углубиться в древесину косо, по годичным слоям, раскалывая доску или брусок. Чтобы этого не получилось, гвоздь следует придерживать пальцами левой руки. Надо избегать повреждения древесины и при утапливании шляпки в дерево; окончательно забивать гвоздь рекомендуется через добойник — стальной стержень. Его одним концом ставят па шляпку гвоздя, а по другому наносят удары. Вместо добойника можно использовать обычный бородок, а для мелких гвоздей — более крупный гвоздь. Забивать гвозди надо очень аккуратно. Киянки - это деревянные молотки для нанесения ударов по долотом и стамескам или для выполнения других видов работ. Обушок у киянки в несколько раз больше обушка молотка. Молотком во время нанесения ударов можно промахнуться, киянкой — практически нет. Отвертками завинчивают шурупы. Ширина заостренного или рабочего конца отвертки зависит ОТ размера шурупов, а проще — от диаметра их шляпки и ширины шлицы. Отвертки бывают односторонними и двусторонними (переставные), у которых концы лезвия имеют различную ширину. Завинчивать шурупы лучше всего так. Прежде всего прокалывают шилом или просверливают тонким сверлом отверстия глубиной не больше половины длины шурупа. Вставляют в отверстие шуруп, вдавливают его или слегка забивают молотком, но так, чтобы он стоял строго вертикально, а затем завертывают его. Вместо обычной отвертки часто применяют коловороты, что ускоряет завинчивание шурупов. В древесине твердых пород тонкие отверстия просверливают или прокалывают на всю длину шурупа.

7. Устройство, назначение и характеристика круглопильного и фуговального станков

Круглопильный станок предназначен для продольной, поперечной и под углом распиловки досок, брусков, древесных, плитных и листовых материалов. Станина станка - жесткая сварная конструкция коробчатой формы. Сверху установлен рабочий чугунный стол. На столе крепится направляющая линейка усиленной конструкции, ограждение пилы с патрубком для стружкоотсоса и когтевой защитой от обратного выброса заготовки. Внутри станины на подмоторной плите расположен суппорт с приводом и механизм регулировки степени выступания пильного диска над столом станка. Для распиловки заготовок поперек волокон и под углом служит торцовочная каретка с увеличенным ходом. Размеры каретки позволяют устанавливать и торцевать длинномерные заготовки. На каретке установлена направляющая линейка. Предназначен для прямолинейной поперечной распиловки (торцовки) пиломатериалов в деревообрабатывающих и мебельных производствах, а также для поперечного раскроя пиломатериалов на лесопильных предприятиях.

Фуговальный станок предназначен для прямолинейного одностороннего строгания изделий из древесины по плоскости.

Чугунная литая станина станка позволяет полностью избежать возникновения вибрации, служит залогом надежности и долговечности станка и положительно отражается на качестве выпускаемой продукции. Одним из достоинств станка является наличие 3-х ножевого вала и высокой частоты его вращения.

Возможность подъема-опускания столов станка и надежная их фиксация позволяет снимать нужный слой материала качественно и равномерно по всей длине заготовки. Направляющая линейка перемещается поперёк стола в зависимости от ширины строгаемого материала

8. Устройство, назначение и характеристика токарного и рейсмусового станков. Художественная обработка изделий из дерева. Виды отделки и технология.

Общая информация о двустороннем рейсмусном станке

Станок предназначен для строгания заготовок одновременно с двух сторон для получения заготовок (щита) в заданную толщину. Станок рассчитан для непрерывной работы в тяжелых условиях

Преимущества

Возможность снимать за один проход до 22 мм материала (при наличии спиральных ножевых головок) выводит 2RS-610 на первый технологический этап подготовительных операций.

Незаменим для обработки криволинейных заготовок на мебельных и деревообрабатывающих заводах.

Задача задания глубины резания максимально облегчена благодаря контрольному устройству, где вы можете использовать образец обрабатываемой детали.

Подающий конвейер с подпружиненными пальцами специальной конфигурации обеспечивает уверенную подачу заготовок с разнотолщинностью до 25 мм.

Ножевые головки большого диаметра в сочетании с мощными приводами создают большой крутящий момент, необходимый при значительной величине съема материала.

Электрический механизм подъема верхнего узла обеспечивает дополнительное удобство выставления толщины материала.

Устройство задания толщины материала по образцу

Для быстрого задания толщины обрабатываемого материала используется деревянный брусок аналогичной толщины. Установите его на специальную подставку и нажмите переключатель механизма вертикального перемещения. Когда концевой выключатель прикоснется к образцу, механизм автоматически выключится. Заданная толщина установлена.

Удобное устройство установки ножей нижней ножевой головки.

Установка ножей на нижней головке осуществляется легко, поскольку при снятии она непосредственно ложится на специальное основание. В комплект поставки входит специальный датчик для выставления прямых ножей.

Привод подъема верхнего узла.

Электродвигатель мощностью 0.5 кВт, приводящий в движение механизм подъема, обеспечивает удобство и быстроту установки величины съема верхней ножевой головки. Настроечная рукоятка, расположенная на двигателе, позволяет осуществлять микрометрическую настройку.

Панель управления с цифровым контроллером (опция).

Цифровой контроллер панели управления обеспечивает удобное и точное задание величины съема материала. Его отличительные черты: - Микропроцессор обеспечивает максимальную стабильность работы контроллера. - Размеры высвечиваются на ЖК-дисплее. - Контрольные лампы показывают режимы работы контроллера.

Стандартная панель управления.

Контроль за всеми операциями и перемещениями станка сосредоточен на панели управления, расположенной с фронтальной стороны для удобства работы оператора. Стрелочные индикаторы показывают нагрузку приводных двигателей обеих ножевых головок, а также приводного двигателя подающего конвейера.

Узел трансмиссии подающих роликов.

Подающие ролики и ролики стола приводятся в движение цепной передачей для обеспечения надежной равномерной подачи. Узел трансмиссии снабжен ограничителем крутящего момента. В случае возникновения перегрузки подающий конвейер останавливается автоматически, для обеспечения безопасности.

Привод подачи с переменной скоростью.

Скорость подачи варьируется от 7 до 20 метров в минуту, что позволяет идеально приспосабливать станок к обработке как мягких, так и твердых пород древесины. Скорость подачи легко изменяется удобной рукояткой.

Увеличенный рабочий стол.

Литой рабочий стол имеет ребра жесткости. Поверхность стола подвергнута прецизионной шлифовке и покрыта твердым хромом. Для задания толщины съема нижней ножевой головки подающий стол перемещается по направляющим типа "ласточкин хвост" с помощью рукоятки. Стол снабжен тремя роликами, что обеспечивает ровную подачу разных пород древесины.

Настройка натяжения ремней.

Натяжение приводных ремней нижней ножевой головки настраивается простым поворотом рукоятки

Токарные станки

Для обработки точением фигурных балясин. Высокопроизводительный токарный станок предназначен для обработки точением изделий из древесины в центрах. Станок оснащен копировальным устройством, которое позволяет производить продольное и поперечное копирование.

Преимущества

Высокая производительность: 3-5 изделий в минуту

Магазин подачи заготовок

Двухконтурная обработка позволяет производить изделия высокоточной геометрии, не требующие дополнительной обработки

Комплектующие гидравлики производства DIPLOMATIC (Италия)

Удобная центральная панель управления

Художественная обработка древесины в старину была связана с плотницкими и столярными работами. Столяры изготовляли столы, стулья, окна, двери и т. д. Мастеров, красиво и чисто обрабатывающих деревянные изделия, называли краснодеревщиками. Это были люди, увлеченные работой с деревом.

При изготовлении художественных изделий часто прибегали к операциям деревообрабатывающего производства. Пила, топор, рубанок, стамеска и другие инструменты столяра нужны резчику: Но он работает и специальными инструментами. К ним относятся: ножи- косяки, клюкарзы, ложечные резцы («ложкари»), стамески-уголки и др.

Художественная обработка дерева отличается от деревообработки не только применяемыми инструментами, но также целью и способами обработки.

В современном массовом производстве детали и изделия из дерева изготовляют специальные рабочие по определенным технологическим процессам, разработанным специалистами. Художественно-декоративные работы резчика-любителя не связаны с массовым производством.

Резчик сам обдумывает идею изделия и его композицию, выбирает материалы и инструменты, разрабатывает способы изготовления и отделки изделия. Изучая декоративное и изобразительное искусство, резчик-любитель осваивает мастерство изготовления художественных изделий, обработки и отделки древесины.

Для совершенствования художественно-декоративных работ по дереву резчику-любителю необходимо всемерно пополнять свои знания, опыт, совершенствовать мастерство. Начинающий приступает к простейшим декоративным работам: знакомится с материалом (древесиной), инструментами, осваивает разработку эскиза, рисунка, подготовку заготовки и технику владения инструментом. Обычно начи¬нают с простейших элементов геометрической резьбы с последующим усложнением задачи. Осваивают контурную и другие виды плоскорельефной резьбы.

10. Организация слесарной учебной мастерской, рабочее места слесаря, техника безопасности в слесарной мастерской.

Одним из основных элементов организации рабочего места является его планировка, при выполнении которой учитывают требования научной организации труда к расположению рабочего места по отношению к другим рабочим местам в мастерской, расположению оборудования, местоположению рабочего и оснастки, размещению инструментов, приспособлений (порядок на рабочем месте).

В целях экономии движений и устранения ненужных поисков предметы на рабочем месте делят на предметы постоянного и временного пользования, за которыми постоянно закреплены места хранения и расположения.

Расстояния от тары с заготовками и готовой продукцией и от оборудования (верстака) до рабочего должны быть такими, чтобы рабочий мог использовать преимущественно движение рук. При этом учитывают, что при выполнении трудовых приемов, связанных с небольшими сопротивлениями усилию, особенно при необходимости выдержать большую точность при изготовлении деталей, в работу включают мелкие звенья руки (кисть или даже одни пальцы). При выполнении приемов, связанных с усилиями среднего значения и характеризующихся небольшими амплитудами, движение совершают за счет мышц плеча и предплечья и, наконец, при выполнении приемов, связанных со значительным усилием (6...8 Н), в движении принимает участие вся рука и даже корпус рабочего.

Между организацией рабочего места и уровнем организованности труда учащихся имеется прямая связь. От планировки, т.е. характера размещения на рабочем месте основного и вспомогательного оборудования, заготовок, изготовленных деталей, инструментов и приспособлений, зависит создание условий для высокопроизводительного труда учащихся.

При планировке рабочих мест должны учитываться: зоны досягаемости рук в горизонтальной и вертикальной плоскостях; количество сочленений тела, участвующих в движениях.

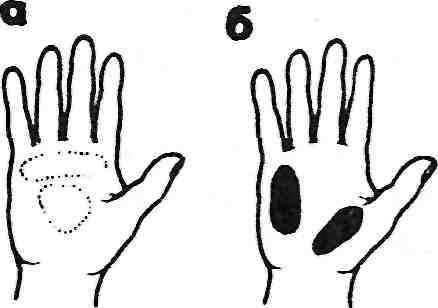

Зоны {1, 2, 3) досягаемости рук учащихся в горизонтальной плоскости при работе стоя и сидя показаны на рис. 16, а. Эти зоны определяют, на каком расстоянии от корпуса рабочего должны быть размещены предметы, которыми он пользуется в процессе работы. Соблюдение зон досягаемости избавляет рабочего от лишних движений. Наиболее удобная, оптимальная зона определяется полудугой радиусом примерно 300 мм для каждой руки. Максимальная зона досягаемости – 430 мм без наклона корпуса и 650 мм - с наклоном корпуса не более чем на 30° для учащегося среднего роста. Расположение предметов дальше указанных пределов повлечет дополнительные, а следовательно, лишние движения, т.е. вызовет ненужную затрату рабочего времени, ускорит утомляемость работающего и снизит производительность труда.

Зоны Досягаемости рук в вертикальной плоскости при работе стоя показаны на рис. 16, б. Эти зоны дают возможность определить наиболее выгодное расположение всех предметов с учетом роста работающего.

Трудовые движения учащихся можно подразделить на пять групп: 1) движения пальцев; 2) движения пальцев и запястья;, 3) движения пальцев, запястья и предплечья; 4) движения пальцев, запястья, предплечья и плеча; 5) движения пальцев, запястья, предплечья, плеча и корпуса (рис. 16, в).

Для снижения утомляемости в движениях работающего должно участвовать наименьшее количество сочленений. Поэтому рабочие места планируют и оборудование расставляют так, чтобы работающий использовал более простые движения, т.е. движения первых трех групп. Движения пятой группы, т.е. всего корпуса, по возможности должны быть устранены. Для этого все предметы, в первую очередь заготовки, располагают на такой высоте, при которой работающий берет их руками, не сгибаясь.

Основные требования по соблюдению указанного порядка на рабочих местах состоят в следующем:

все необходимое для работы должно находиться под рукой, чтобы можно было сразу найти нужный предмет;

инструменты и материалы, которые во время работы требуются чаще, размещают ближе к себе, а применяемые реже – дальше; все используемые предметы располагают примерно на высоте пояса;

инструменты и приспособления размещают так, чтобы их удобно было брать соответствующей рукой: что берут правой рукой – держат справа, что берут левой – слева (рис. 17); что используют чаще - кладут ближе, что используют реже - дальше;

нельзя класть один предмет на другой или на отделанную поверхность детали;

документацию (чертежи, технологические или инструкционные карты, наряды и др.) держат в удобном для пользования и гарантированном от загрязнения месте;

заготовки и готовые детали хранят так, чтобы они не загромождали проходы и чтобы рабочему не приходилось часто нагибаться, если надо взять или положить заготовку или изделие; легкие предметы кладут выше тяжелых.

Ручной инструмент должен соответствовать особенностям анатомической формы руки человека: в противном случае в ходе работы будут травмироваться межпальцевые бугорки, снабженные тонкими нервными окончаниями, и ямка ладони – наименее мускулистая часть (рис. 18, а).

На межпальцевых бугорках могут появиться потертости, нарывы, мозоли (рис. 18, а). Поэтому рукоятки слесарных инструментов должны быть такой формы, которая позволяла бы соприкасаться с рукояткой мышцам большого пальца и бугорка мизинца (рис. 18, б). Эти выступы на ладони имеют не только сильные мускулы, но и упругую жировую ткань, которая смягчает вибрации и удары.

Рисунок. 17. Расположение инструмента на рабочем месте

Рисунок. 18. К соответствию ручного инструмента форме руки человека: а - наиболее уязвимые части ладони, б - наиболее сильные и упругие мускулы ладони

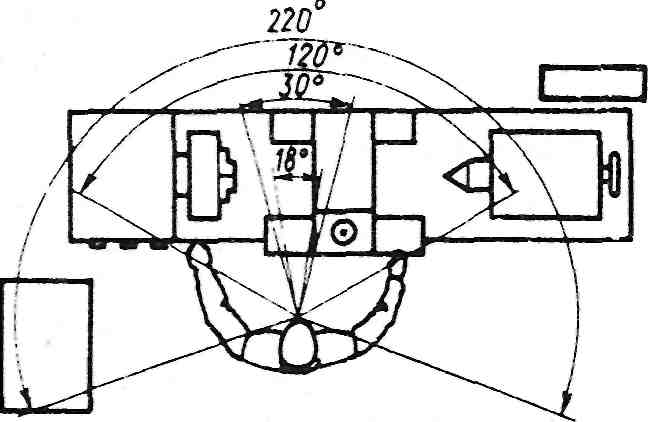

Рисунок. 19. Углы зрения и обзора на рабочем месте

При размещении на рабочем месте инструментов, приспособлений

учитывают угол мгновенного зрения, угол эффективной видимости и угол обзора на рабочем месте (рис. 19).

Поворот головы расширяет зону обозрения на соответствующий ему угол. Размер допускаемого поворота составляет 45° в горизонтальной плоскости и 30° - в вертикальной.

Рабочим местом называется определенный участок производственной площади мастерской, закрепленный за данным учащимся, предназначенный для выполнения

Организация рабочего места является важнейшим звеном организации труда. Правильные выбор и размещение оборудования, инструментов и материалов на рабочем месте создают наиболее благоприятные условия работы.

Под рациональной организацией рабочего места понимают такую организацию, которая при наименьшей затрате сил и средств труда обеспечивает безопасные условия работы, наивысшую производительность и высокое качество продукции.

Рабочее место слесаря организуется в зависимости от содержания производственного задания и типа производства (единичное, серийное, массовое), однако большинство рабочих мест оборудуют, как правило, слесарными верстаками, на которых устанавливают и закрепляют слесарные тиски.

Установка тисков без учета роста работающего значительно тормозит формирование навыков правильного выполнения работы, снижает производительность труда, увеличивает утомляемость. График зависимости производительности труда при выполнении операции опиливания от высоты тисков показан на рис. 20. Оптимальная высота тисков при опиливании – 102 см над уровнем пола (при росте работающего 168 см). Отступление от этого значения приводит к уменьшению количества снимаемого с заготовки металла. Это объясняется следующим.

При низком расположении тисков (рис. 21, а) предплечье образует с плечом тупой угол, мышцы предплечья сильно напрягаются, движение затрудняется, нарушается равномерность нажима правой и левой руками, спина сгибается. Так как при согнутой спине положение работающего неустойчиво, то он, стремясь сохранить равновесие, наклоняется вперед и усиливает нажим левой рукой. А это вызывает "завал" левого края обрабатываемой заготовки.

При высоком расположении тисков (рис. 21, б) предплечье и плечо образуют острый угол. В этом случае условия работы еще хуже, так как передача усилия резания от плеча к инструменту требует особого напряжения, что часто бывает не под силу учащемуся: усилие передается больше правой рукой, что приводит к "завалам" правого края. Правильное положение работающего показано на рис. 21, е.

Высота верстака с установленными на нем тисками определяется в соответствии с ростом работающего (рис. 22,а). Выбирая высоту установки тисков с параллельными губками, согнутую в локте левую руку ставят на губки тисков так, чтобы концы выпрямленных пальцев руки касались подбородка (рис. 22, б), или устанавливают боек молотка на ударную часть зубила, при этом плечевая часть правой руки должна иметь вертикальное положение, а локтевая – горизонтальное под углом 90°. Стуловые тиски устанавливают на такую высоту, чтобы согнутая в локте левая рука, поставленная на губки тисков, касалась подбородка согнутыми в кулак пальцами (рис. 22, в).

При малом росте рабочего используют специальные регулируемые по высоте подставки (решетки) под ноги.

11. Виды слесарных операций. Назначение, инструменты, приемы.

Слесари-инструментальщики выполняют работы, требующие разметки плоскостей, резки, рубки и гибки металла, припиловки и подгонки простых деталей при ремонте приспособлений, штампов и пресс-форм (2-й разряд) Работы средней сложности, требующие припиловки и подгонки при сборке относительно сложных деталей штампов и пресс-форм (3-й разряд)

Сложные работы, требующие доводки и подгонки при сборке деталей штампов и пресс-форм (4-й разряд)

Более сложные работы, требующие тщательной подгонки и доводки поверхностей деталей штампов, пресс-форм, форм литья и форм по выплавляемым моделям; изготовление клейм (5-й разряд)

Очень сложные работы, требующие особенно тщательной доводки и пригонки сопрягаемых контуров и плоскостей изготовление сложных клейм накатных роли ков; гравирование по бронзе и стали с помощью штихеля (6-й разряд) такие сложные работы, которые в некоторых случаях невозможно выполнить на самом точном и совершенном оборудовании (например, изготовление сложных сопряженных профилей матриц и пуансонов штампов и пресс-форм, обработка и гравирование рельефных изображений на накатных матрицах и др.).

Разметкой называется операция нанесения на поверхность заготовки линий (рисок), определяющих согласно чертежу контуры детали или места, подлежащие обработке. Разметочные линии могут быть контурными, контрольными или вспомогательными.

Контурные риски определяют контур будущей детали и показывают границы обработки.

Контрольные риски проводят параллельно контурным «в тело» детали. Они служат для проверки правильности обработки.

Вспомогательными рисками намечают оси симметрии, центры радиусов закруглений и т. д.

Разметка заготовок создает условия для удаления с заготовок припуска металла до заданных границ, получения детали определенной формы, требуемых размеров и для максимальной экономии материалов.

Применяют разметку преимущественно в индивидуальном и мелкосерийном производстве. В крупносерийном и массовом производстве обычно нет необходимости в разметке благодаря использованию специальных приспособлений — кондукторов, упоров, ограничителей, шаблонов и т. д.

Разметку подразделяют на линейную (одномерную), плоскостную (двумерную) и пространственную, или объемную (трехмерную) .

Правкой называется операция по устранению дефектов заготовок и деталей в виде вогнутости, выпуклости, волнистости, коробления, искривления и т. д. Ее сущность заключается в сжатии выпуклого слоя металла и расширении .вогнутого.

Металл подвергается правке как в холодном, так и в нагретом состоянии. Выбор того или иного способа правки зависит от величины прогиба, размеров и материала заготовки (детали).

Правка может быть ручной (на стальной или чугунной правильной плите) или машинной (на правильных вальцах или прессах).

Рубкой называется операция, при которой с помощью зубила и слесарного молотка с заготовки удаляют слои металла или разрубают заготовку.

Физической основой рубки является действие клина, форму которого имеет рабочая (режущая) часть зубила. Рубка применяется в тех случаях, когда станочная обработка заготовок трудно выполнима или нерациональна.

С помощью рубки производится удаление (срубание) с заготовки неровностей металла, снятие твердой корки, окалины, острых кромок детали, вырубание пазов и канавок, разрубание листового металла на части.

Рубка производится, как правило, в тисках. Разрубание листового материала на части -может выполняться на плите.

Основным рабочим (режущим) инструментом при рубке является зубило, а ударным — молоток.

12. Механизация слесарной обработки металлов. Виды и назначение механизированных инструментов.

Правка проволоки осуществляется на правильных станках и с помощью специальных приспособлений. Простейшим (элементарным) приспособлением является кусок изогнутой трубы, один конец которой зажат в патроне токарного станка. Конец проволоки нэ бунта пропускают через трубу, патрон и полый шпиндель передней бабки. Затем приводят во вращение шпиндель и начинают тянуть проволоку в направлении, показанном стрелкой. Производительность правки при 600 оборотах шпинделя в минуту составляет около 300 м/час. В зависимости от диаметра выпрямляемой проволоки диаметр трубы подбирается различным.

Для зачистки сварных швов, легкой рубки, клепки и чеканки в труднодоступных местах применяют . малогабаритный пневматический молоток МЗС. Отдача такого молотка во время работы почти не чувствуется. Молоток состоит из пускового устройства,ствола , распределительного кольца с золотником и ударника. Ствол имеет продольные каналы, которые сообщаются с центральным отверстием радиальными канавками. В конце ствола запрессована букса , служащая для направления хвостовика рабочего инструмента L Принцип работы молотка МЗС тот же.В конце рабочего хода золотник давлением воздуха смещается, воздух попадает в камеру t и совершается обратный ход. Затем цикл работы повторяется. Молоток включают в работу после того как режущей кромкой инструмента нажали на обрабатываемую поверхность. В качестве инструмента для рубкн пневматическими молотками служат специальные зубила. Производительность рубки при использовании механизированных инструментов повышается в 4—5 раз.

13. Классификация станков токарной группы Основные узлы токарных станков. Приспособления и инструменты для токарных работ.

Станки токарной группы наиболее распространены в машиностроении и металлообработке по сравнению с металлорежущими станками других групп. В состав этой группы входят токарно-винторезные, токарно-револьверные, токарно-карусельные, токарные автоматы и полуавтоматы, и другие станки.

Токарно-винторезные станки предназначены для наружной и внутренней обработки, включая нарезание резьбы, единичных и малых групп деталей.

Токарно-револьверные станки предназначены для обработки малых и больших групп деталей сложной формы из прутка или штучных заготовок, требующих применения большого числа наименований инструмента.

Токарно-карусельные станки предназначены для обработки разнообразных по форме деталей, у которых диаметр намного больше длины. Эти станки отличаются от других токарных станков вертикальным расположением оси вращения планшайбы, к которой крепится обрабатываемая деталь.

Токарные автоматы предназначены для обработки деталей из прутка, а токарные полуавтоматы – для обработки деталей из прутка и штучных заготовок.

Металлорежущие станки отечественного производства имеют цифровое обозначение моделей. Первая цифра в обозначении модели показывает, к какой технологической группе относится станок: 1 – токарные станки, 2 – сверлильные и расточные станки; 3 – шлифовальные станки и т. д. Вторая цифра указывает на типы станков в группе: 1 – одношпиндельные и 2 – многошпиндельные автоматы; 3 – токарно-револьверные станки; 5 – карусельные и т. д. Две последние цифры определяют технические параметры станка: высоту центров над станиной для токарного станка, наибольший диаметр обрабатываемого прутка для токарно-револьверного станка и т. д. Наличие буквы между цифрами указывает на произведенную модернизацию станка. Буква (Н, П, В, А, С) в конце цифрового обозначения модели определяет точность станка. Различают станки нормальной точности – класс Н (в большинстве случаев не указывается) ; повышенной точности – класс П; высокой точности (прецизионные) – класс В; особо высокой точности – класс А и особо точные (мастер-станки) – класс С. Например, в обозначении токарно-винторезного станка модели 16К20П цифра 1 обозначает группу токарных станков, цифра 6 – тип станка (токарно-винторезный), цифра 20 – высоту центров в см, буква К – модернизацию станка, буква П – станок повышенной точности.

14. Классификация, устройство и назначение резцов. Геометрия резца. Материалы для изготовления инструментов.

Токарные резцы классифицируют: по материалу режущей части, характеру операций, форме лезвия, направлению движения, конструкции.

По материалу рабочей части различают стальные резцы (с лезвиями из углеродистой, легированной или быстрорежущей стали), твердосплавные, керамические, алмазные, эльборовые. Резцы из углеродистой и легированной стали в настоящее время практически не применяют.

В зависимости от характера выполняемых операций резцы бывают черновые и чистовые. Геометрические параметры режущей части этих резцов таковы, что они приспособлены к работе с большой и малой площадью сечения срезаемого слоя.

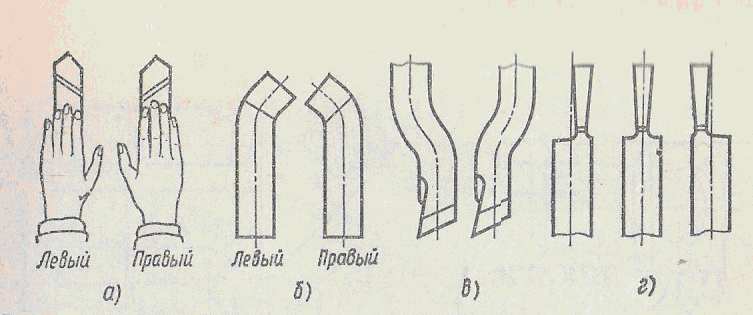

По форме и расположению лезвия относительно стержня резцы подразделяют на прямые (рис., а), отогнутые (рис., б), изогнутые (рис. , б) и оттянутые (рис., г). У оттянутых резцов ширина лезвия обычно меньше ширины крепежной части. Лезвие может располагаться симметрично по отношению к оси державки резца или быть смещено вправо или влево.

По направлению движения подачи резцы разделяют на правые и левые. У правых резцов главная режущая кромка находится со стороны большого пальца правой руки, если наложить ее на резец сверху (рис. , а). В рабочем движении такие резцы перемещаются справа налево (от задней бабки к передней). У левых резцов при аналогичном наложении левой руки главная режущая кромка также находится со стороны большого пальца (рис. 2,). Такие резцы в движении подачи перемещаются слева направо.

Отрезные резцы применяют для разрезания заготовок на части, отрезания обработанной заготовки и для протачивания канавок. Отрезные резцы работают с поперечным движением подачи. Отрезной резец имеет главную режущую кромку, расположенную под углом ф = 90° и две вспомогательные с углами ср' = = 1 ... 2°.

Рис. Разновидности токарных резцов

Для уменьшения трения в процессе резания вспомогательные задние поверхности затачивают под углом q = Г 30'. У стандартных отрезных резцов ширина режущей кромки а = 3 ... 10 мм и выбирается в зависимости от диаметра заготовки по формуле а = 0,6D0'5. При отрезании детали резцом с прямой главной режущей кромкой (ф = 90°) на отрезанной заготовке остается шейка, поэтому приходится дополнительно подрезать торец заготовки. Для исключения этой операции применяют отрезные резцы с наклонной режущей кромкой

Отрезной резец имеет одну главную и две вспомогательные режущие кромки. Для уменьшения трения вспомогательные задние поверхности затачивают под углами 1,5.2 градуса.

Пластинчатый двусторонний нож 1 устанавливают в открытом угловом пазу державки 3 и закрепляют сверху при помощи специальной планки 2 и первого винта резцедержателя. Державка дополнительно закрепляется вторым винтом резцедержателя. В один комплект входят державка, планка и 15 сменных ножей с двусторонним расположением пластинок твердого сплава, что заменяет 30 напайных отрезных резцов.

15. Элементы процесса резания

У всякой резьбы различают следующие основные элементы: профиль; угол и высоту профиля; шаг; наружный, средний и внутренний диаметры резьбы.

Профиль резьбы (рис. 257) рассматривается в сечении, проходящем через ось болта или гайки. Ниткой (витком) называется часть резьбы, образуемой при одном полном обороте профиля.

Угол б профиля - угол между боковыми сторонами (гранями) профиля резьбы, измеряемый в плоскости, проходящей через ось болта. В метрической резьбе этот угол равен 60°, в дюймовой – 55 °.

Высота (глубина, резьбы) H Профиля-расстояние от вершины резьбы до основания профиля, измеряемое перпендикулярно оси болта.

Шаг Р резьбы – расстояние между параллельными сторонами или вершинами двух рядом лежащих витков, измеренное вдоль ОСИ резьбы. Рис. 257. Основные элементы резьбы

В метрической резьбе шаг выражается в миллиметрах; дюймовая резьба характеризуется числом ниток (витков) на одном дюйме.

Наружный диаметр d резьбы – диаметр цилиндра, описанного около резьбовой поверхности. Наружный диаметр измеряется у болтов по вершинам профиля резьбы, у гаек – по впадинам.

Внутренний диаметр d р е з ь б ы - диаметр цилиндра, вписанного в резьбовую поверхность. Внутренний диаметр измеряется у болтов по впадинам, у гаек – по вершинам профиля резьбы.

Средний диаметр d резьбы - диаметр соосного c резьбой цилиндра, образующие которого делятся боковыми сторонами профиля на равные отрезки.

16. Основные виды токарных работ. Назначение, инструменты.

Токарный станок - станок для обработки преимущественно тел вращения путем снятия с них стружки при точении. Токарный станок один из древнейших станков в мире, на основе которого создавались другие станки (сверлильный, расточной и др.)

Токарь - одна из ведущих профессий в машиностроении и металлообработке, так как многие детали машин и механизмов изготовляются на токарных станках, являющихся наиболее распространенными в производстве среди станков других групп.

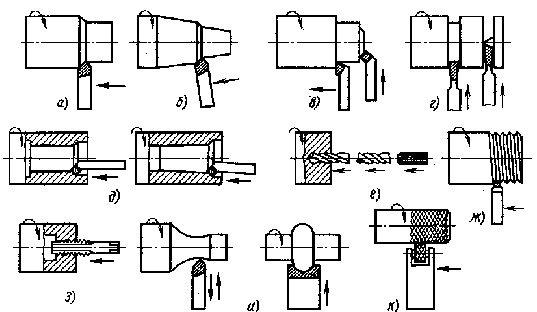

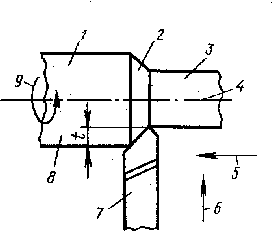

Токарная обработка является наиболее распространенным методом обработки резанием применяется при изготовлении деталей типа тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.). Основные виды токарных работ показаны на рисунке.

Основные виды токарных работ:

a) - обработка наружных цилиндрических поверхностей, б) - обработка наружных конических поверхностей, в) - обработка торцов и уступов, г) - вытачивание пазов и канавок, отрезка заготовки, д) - обработка внутренних цилиндрических и конических поверхностей, е) - сверление, зенкерование и развертывание отверстий, ж) - нарезание наружной резьбы, з) - нарезание внутренней резьбы, и) - обработка фасонных поверхностей, к) - накатывание рифлений. Cтрелками показаны направления перемещения инструмента и вращения заготовки

В машиностроении большинство деталей

получают окончательные формы и размеры

в результате механической обработки

заготовки резанием, которое осуществляется

путем последовательного удаления

режущим инструментом (например, резцом)

тонких слоев материала (в виде стружки)

с поверхностей заготовки.

машиностроении большинство деталей

получают окончательные формы и размеры

в результате механической обработки

заготовки резанием, которое осуществляется

путем последовательного удаления

режущим инструментом (например, резцом)

тонких слоев материала (в виде стружки)

с поверхностей заготовки.

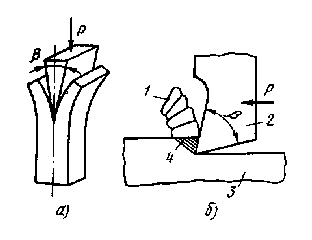

Основным элементом режущего инструмента, отделяющего стружку от заготовки, является заостренный клин. Схема работы клина (a) и резца (b) приведена на рисунке: 1 - стружка, 2 - резец, 3 - заготовка, 4 - снимаемый слой материала; Р - сила, действующая на резец и клин при работе, - угол заострения

Процесс резания на токарных станках осуществляется при вращательном главном движении, сообщаемом обрабатываемой заготовке, и при прямолинейном (поступательном) движении подачи, сообщаемом резцу. Элементами режима резания при точении заготовки являются скорость резания, подача и глубина резания. Скоростью резания называется длина пути, пройденного режущей кромкой инструмента относительно обрабатываемой поверхности заготовки в единицу времени. Скорость резания измеряется в м/мин и обозначается буквой v.

Подачей называется величина перемещения режущей кромки инструмента за один оборот заготовки (в направлении подачи) или в единицу времени. Подача измеряется в мм/об или в мм/мин, обозначается буквой s и может быть продольной (если инструмент перемещается параллельно оси вращения заготовки) и поперечной (если инструмент перемещается перпендикулярно этой оси). Глубиной резания называется величина срезаемого за один проход резца слоя металла, измеренная по перпендикуляру к обработанной поверхности детали. Глубина резания измеряется в миллиметрах и обозначается буквой t.

У заготовки различают следующие поверхности:

обрабатываемую (с которой снимают

стружку), обработанную (полученную после

снятия стружки) и резания (которая

является переходной между обрабатываемой

и обработанной поверхностями и образуется

режущим инструментом).

заготовки различают следующие поверхности:

обрабатываемую (с которой снимают

стружку), обработанную (полученную после

снятия стружки) и резания (которая

является переходной между обрабатываемой

и обработанной поверхностями и образуется

режущим инструментом).

Основные поверхности заготовки и основные движения, осуществляющие процесс резания, показаны на риснке: 1 - обрабатываемая поверхность, 2 - поверхность резания, 3 - обработанная поверхность, 4 - ось вращения заготовки, 5 - продольная подача, 6 - поперечная подача, 7 - резец, 8 - заготовка, 9 - главное (вращательное) движение, t - глубина резания

17. Обработка металлов давлением: способы, назначение, физические основы.

МЕТАЛЛОВ ОБРАБОТКА ДАВЛЕНИЕМ, формование металлических материалов механическими средствами без снятия стружки. Наряду с формообразованием обработка давлением может улучшать качество и механические свойства металла. Обработка металлов давлением производится либо в «горячем» (нагретом), либо в «холодном» (соответствующем комнатной температуре) состоянии. При обработке давлением многих металлов и сплавов сначала производится горячая обработка, позволяющая использовать повышенную пластичность нагретого материала, а затем следует окончательная обработка в холодном состоянии, обеспечивающая высокое качество поверхности и точные размеры. Основные методы обработки металлов давлением – ковка, штампование, прокатка, прессование.

Ковка и штампование. Ручная ковка была исторически первым из применяемых до сих пор способов формоизменяющей обработки металлов. Первый паровой молот, появившийся в 1843, деформировал металл силой падения груза, а пар служил для поднятия последнего. Вслед за таким молотом простого действия в 1888 появился молот двойного действия, верхняя «баба» которого при движении вниз дополнительно разгоняется силой пара.

Ковка и объемное штампование могут выполняться на молоте или на прессе. Ковка бывает свободная и в штампах. Штампы объемного штампования молотовые и для горячештамповочных прессов состоят из верхней (закрепляемой на верхней головке молота или пресса) и нижней частей, на соприкасающихся поверхностях которых имеются ручьи для последовательного формообразования изделий. Штампы для листового штампования (вырубные, пробивные, гибочные и др.) состоят из двух основных деталей – матрицы и входящего в нее пуансона, а иногда одна и та же часть штампа служит и пуансоном, и матрицей.

Прокатка. Обжатие прокаткой – самый распространенный процесс обработки металлов давлением. Хотя «отцом» современных методов прокатки принято считать Г.Корта, первый прокатный стан которого относится приблизительно к 1783, исторические документы свидетельствуют о том, что золото и серебро для чеканки монет прокатывались в листы во Франции еще в 1753. Существует много разных типов прокатных станов, но практически во всех таких установках обжатие осуществляется двумя валками, вращающимися навстречу друг другу. Валки захватывают заготовку, и из них она выходит, уменьшившись по толщине и увеличившись в длине. Возникающее при этом боковое, или поперечное, уширение в большинстве случаев незначительно.

Названия прокатного стана обычно указывают на вид производимой продукции: блюминговый, слябинговый, листопрокатный, полосовой, толстолистовой. В соответствии с температурой прокатываемого металла различают станы горячей и холодной прокатки.

Прессование. Многие металлы и сплавы при повышенных температурах настолько пластичны, что их можно выдавливать под прессом через отверстие матрицы, как зубную пасту из тюбика. Таким методом прессования выдавливанием, или экструзии, можно изготавливать изделия сложного поперечного сечения. Экструзией получают, например, прутки, трубы, фасонные изделия, покрывают свинцовой оболочкой кабель.

Прессованием без истечения осуществляют, в частности, операции глубокой вытяжки – превращения плоской заготовки в гильзу.

Прошивка. Операция прошивки применяется при изготовлении бесшовных труб из литых цилиндрических заготовок и экструдированных прутков. Нагретая заготовка захватывается двумя косыми (коническими) валками прошивного стана, вращающимися навстречу друг другу, и надвигается в процессе поперечно-винтовой (геликоидальной) прокатки на оправку, закрепленную посередине между валками. Из разнообразных устройств для производства бесшовных труб наиболее известен прошивной стан Маннесмана. Прошивке поддаются далеко не все металлы и сплавы, но сталь, медь и некоторые сплавы на основе меди достаточно пластичны для такой обработки, требующей очень большой деформации.

Волочение.

Прутки и проволока. Диаметр прутка, полученного экструзией или прокаткой, можно уменьшить, протянув его сквозь отверстие волочильной доски (волóки, или матрицы). Протягиванием через ряд волок с последовательно уменьшающимися отверстиями можно получить пруток малого диаметра. Точно так же из прутка самого малого диаметра можно получить проволоку. Обжатие проволоки, особенно очень тонкой, часто производится непрерывным протягиванием ее через ряд волок, число которых может достигать 12.

Трубы. Волочение труб обычно применяется для уменьшения наружного диаметра трубы или толщины ее стенки либо и для того и для другого. Холодное волочение обеспечивает гладкую поверхность трубы, точные размеры и улучшенные механические свойства. Такое «редуцирование» при калибровке труб осуществляется волочением через волоку с несколько уменьшенным отверстием, в центре которого закреплена оправка. Уменьшение толщины стенки трубы определяется диаметром оправки.

Выдавливание. Выдавливанием на токарнодавильном станке формуют тонкий металл, прижимая его к вращающейся оправке. Такой метод пригоден лишь для изготовления симметричных изделий кругового поперечного сечения. Для выдавливания изделий меняющегося по оси диаметра необходимы разборные оправки, допускающие съем готового изделия.

19. Резьбовое соединение. Виды резьбовых деталей. Назначение соединения, способы получения, оборудование.

Резьбовое соединение — разъёмное соединение деталей машин при помощи винтовой или спиральной поверхности (резьбы). Это соединение наиболее распространено из-за его многочисленных достоинств. В простейшем случае для соединения необходимо закрутить две детали, имеющие резьбы с подходящими друг к другу параметрами. Для рассоединения (разьёма) необходимо произвести действия в обратном порядке.

В резьбовых соединениях используется метрическая и дюймовая резьба различных профилей в зависимости от технологических задач соединения.