- •2. Вторичная кристаллизация (изменения в твердом состоянии устойчивой кристаллической решетки.)

- •11. Классификация арматуры для ж/б конструкций.

- •13. Виды сварных соединений и швов

- •Вопрос 20.

- •Механические свойства и способы определения их количественных характеристик: твердость, вязкость, усталостная прочность

- •Твердость по Бринеллю ( гост 9012)

- •М етод Виккерса

- •Правила безопасной работы при производстве сварочных работ

- •Взято из СанПиН. СанПиН 2.2.3.1384-03. Гигиенические требования к организации строительного производства и строительных работ

- •22. Гигиенические требования к производству сварочных работ и резке

Вопрос 20.

Билет 21

Механические свойства и способы определения их количественных характеристик: твердость, вязкость, усталостная прочность

Твердость – это сопротивление материала проникновению в его поверхность стандартного тела (индентора), не деформирующегося при испытании.

Широкое распространение объясняется тем, что не требуются специальные образцы.

Это неразрушающий метод контроля. Основной метод оценки качества термической обработке изделия. О твердости судят либо по глубине проникновения индентора (метод Роквелла), либо по величине отпечатка от вдавливания (методы Бринелля, Виккерса, микротвердости).

Во всех случаях происходит пластическая деформация материала. Чем больше сопротивление материала пластической деформации, тем выше твердость.

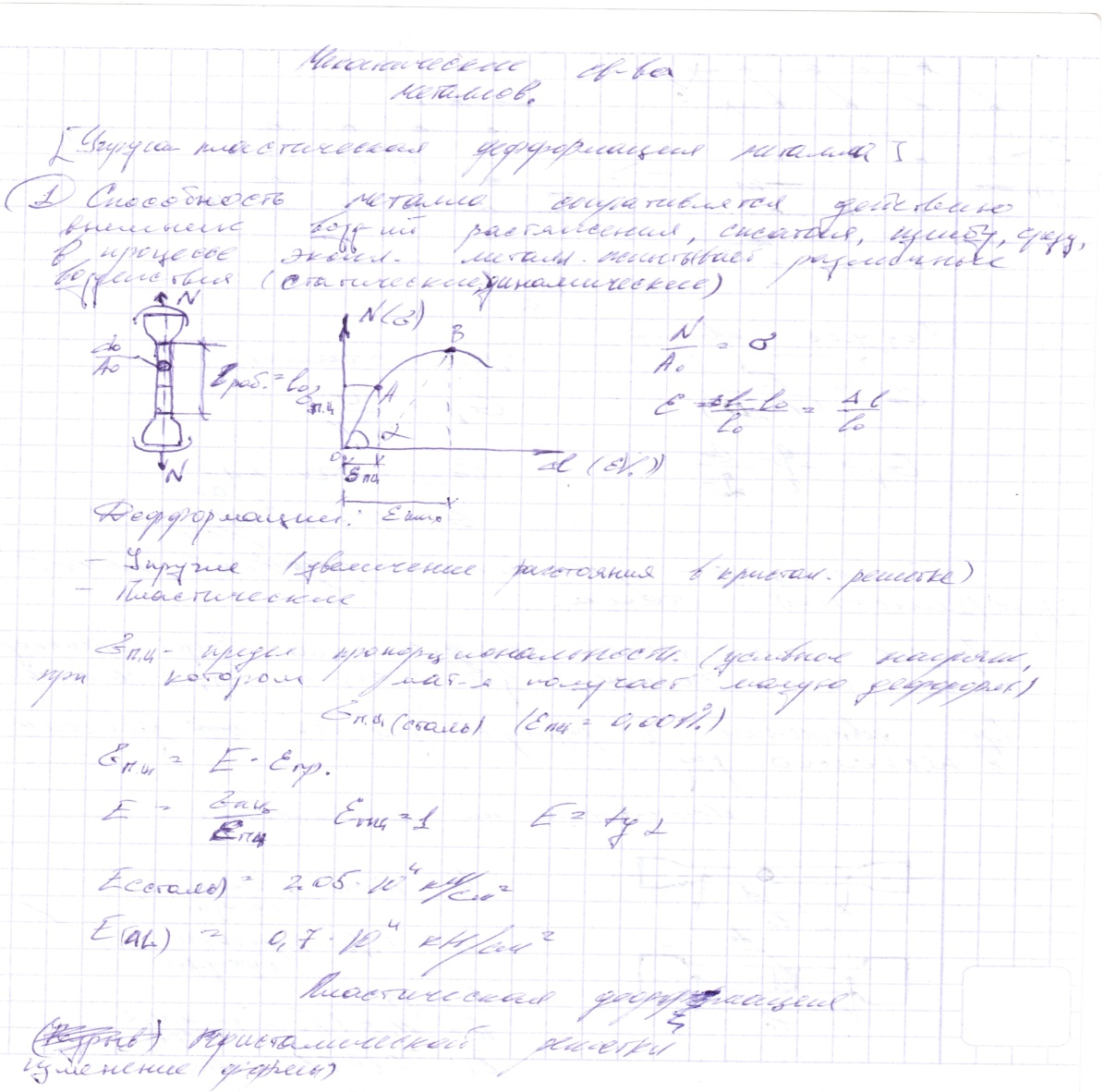

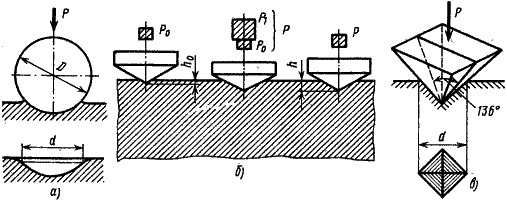

Наибольшее распространение получили методы Бринелля, Роквелла, Виккерса и микротвердости. Схемы испытаний представлены на рис. 7.1.

Рис. 7.1. Схемы определения твердости: а – по Бринеллю; б – по Роквеллу; в – по Виккерсу

Твердость по Бринеллю ( гост 9012)

Испытание проводят на твердомере Бринелля (рис.7.1 а)

В качестве индентора используется стальной закаленный шарик диаметром D 2,5; 5; 10 мм, в зависимости от толщины изделия.

Нагрузка

Р, в зависимости от диаметра шарика и

измеряемой твердости: для термически

обработанной стали и чугуна –

![]() ,

литой бронзы и латуни –

,

литой бронзы и латуни –

![]() ,

алюминия и других очень мягких металлов

–

,

алюминия и других очень мягких металлов

–

![]() .

.

Продолжительность

выдержки![]() :

для стали и чугуна – 10 с, для латуни и

бронзы – 30 с.

:

для стали и чугуна – 10 с, для латуни и

бронзы – 30 с.

Полученный отпечаток измеряется в двух направлениях при помощи лупы Бринелля.

Твердость определяется как отношение приложенной нагрузки Р к сферической поверхности отпечатка F:

![]()

![]()

Стандартными условиями являются D = 10 мм; Р = 3000 кгс; = 10 с. В этом случае твердость по Бринеллю обозначается НВ 250, в других случаях указываются условия: НВ D / P / , НВ 5/ 250 /30 – 80.

Метод Роквелла ГОСТ 9013

Основан на вдавливании в поверхность наконечника под определенной нагрузкой (рис. 7.1 б)

Индентор

для мягких материалов (до НВ 230) – стальной

шарик диаметром 1/16” (![]() 1,6

мм), для более твердых материалов –

конус алмазный.

1,6

мм), для более твердых материалов –

конус алмазный.

Нагружение

осуществляется в два этапа. Сначала

прикладывается предварительная нагрузка

![]() (10

ктс) для плотного соприкосновения

наконечника с образцом. Затем прикладывается

основная нагрузка Р1,

втечение некоторого времени действует

общая рабочая нагрузка Р. После снятия

основной нагрузки определяют значение

твердости по глубине остаточного

вдавливания наконечника h под нагрузкой

.

(10

ктс) для плотного соприкосновения

наконечника с образцом. Затем прикладывается

основная нагрузка Р1,

втечение некоторого времени действует

общая рабочая нагрузка Р. После снятия

основной нагрузки определяют значение

твердости по глубине остаточного

вдавливания наконечника h под нагрузкой

.

В зависимости от природы материала используют три шкалы твердости (табл. 7.1)

Таблица 7.1.Шкалы для определения твердости по Роквеллу

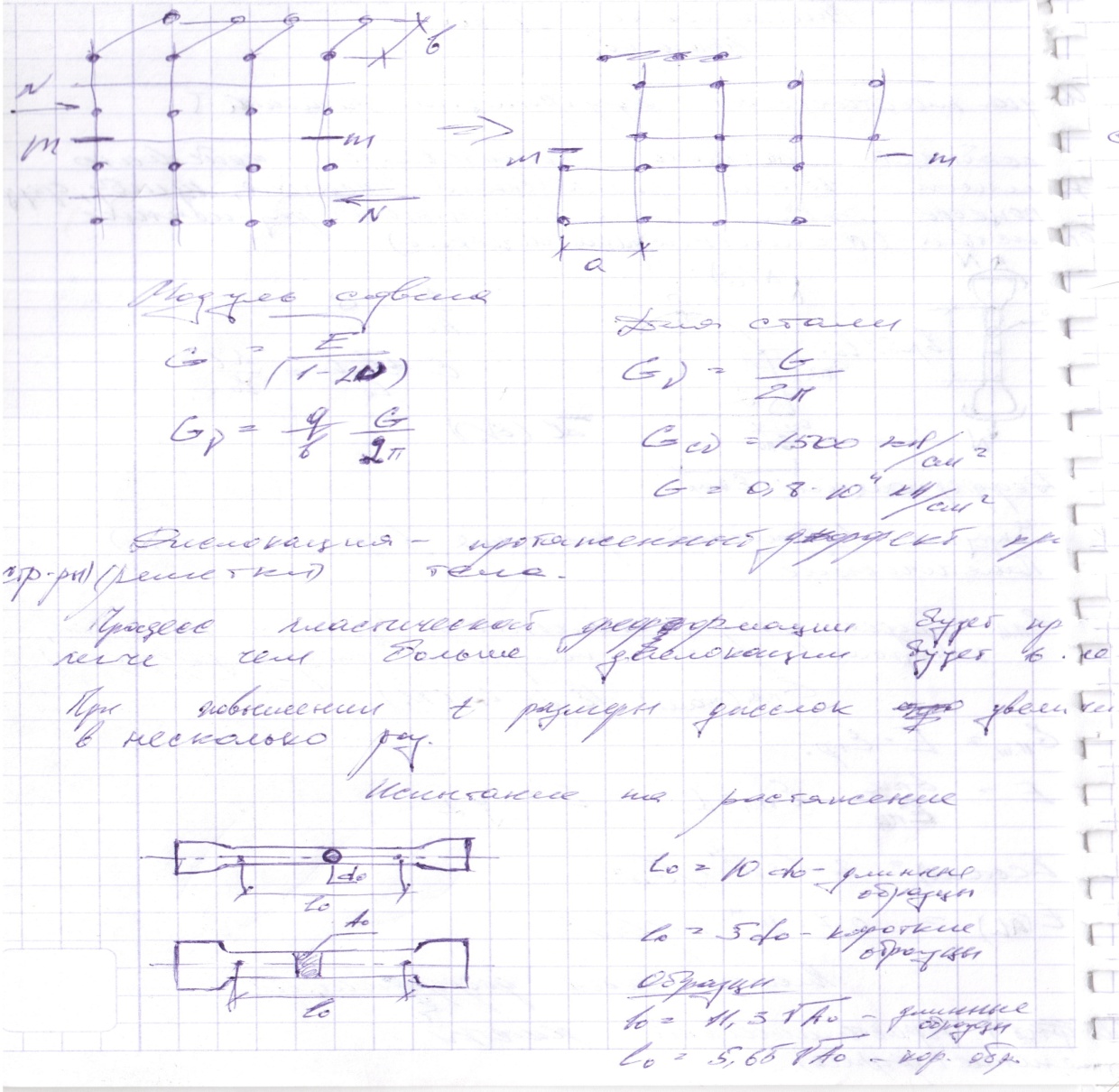

М етод Виккерса

Твердость определяется по величине отпечатка (рис.7.1 в).

В качестве индентора используется алмазная четырехгранная пирамида.с углом при вершине 136o.

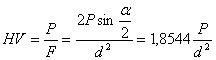

Твердость рассчитывается как отношение приложенной нагрузки P к площади поверхности отпечатка F:

Нагрузка Р составляет 5…100 кгс. Диагональ отпечатка d измеряется при помощи микроскопа, установленного на приборе.

Преимущество данного способа в том, что можно измерять твердость любых материалов, тонкие изделия, поверхностные слои.Высокая точность и чувствительность метода.

Способ микротвердости – для определения твердости отдельных структурных составляющих и фаз сплава, очень тонких поверхностных слоев (сотые доли миллиметра).

Аналогичен способу Виккерса. Индентор – пирамида меньших размеров, нагрузки при вдавливании Р составляют 5…500 гс

![]()

Метод царапания.

Алмазным конусом, пирамидой или шариком наносится царапина, которая является мерой. При нанесении царапин на другие материалы и сравнении их с мерой судят о твердости материала.

Можно нанести царапину шириной 10 мм под действием определенной нагрузки. Наблюдают за величиной нагрузки, которая дает эту ширину.

Динамический метод (по Шору)

Шарик бросают на поверхность с заданной высоты, он отскакивает на определенную величину. Чем больше величина отскока, тем тверже материал.

В результате проведения динамических испытаний на ударный изгиб специальных образцов с надрезом (ГОСТ 9454) оценивается вязкость материалов и устанавливается их склонность к переходу из вязкого состояния в хрупкое.

Вязкость – способность материала поглощать механическую энергию внешних сил за счет пластической деформации.

Является энергетической характеристикой материала, выражается в единицах работы Вязкость металлов и сплавов определяется их химическим составом, термической обработкой и другими внутренними факторами.

Также вязкость зависит от условий, в которых работает металл (температуры, скорости нагружения, наличия концентраторов напряжения).

Влияние температуры.

С повышением температуры вязкость увеличивается (см. рис. 7. 2).

Предел текучести Sт существенно изменяется с изменением температуры, а сопротивление отрыву Sот не зависит от температуры. При температуре выше Тв предел текучести меньще сопротивления отрыву. При нагружении сначала имеет место пластическое деформирование, а потом – разрушение. Металл находится в вязком состоянии.

Прт

температуре ниже Тн

сопротивление

отрыву меньше предела текучести. В этом

случае металл разрушается без

предварительной деформации, то есть

находится в хрупком состоянии. Переход

из вязкого состояния в хрупкое

осуществляется в интервале температур

![]()

Хладоломкостью называется склонность металла к переходу в хрупкое состояние с понижением температуры.

Хладоломкими являются железо, вольфрам, цинк и другие металлы, имеющие объемноцентрированную кубическую и гексагональную плотноупакованную кристаллическую решетку.

Р ис.

7.2. Влияние температуры на пластичное

и хрупкое состояние

ис.

7.2. Влияние температуры на пластичное

и хрупкое состояние

Билет 22. Ударная вязкость. Порог хладноломкости.

Порог хладноломкости — условный температурный интервал перехода от вязкого разрушения металла к хрупкому; характеризуется, как правило, двумя температурами: температура, выше которой излом полностью вязкий, и Температура, ниже которой излом полностью хрупкий.

Ударная вязкость — способность материала поглощать механическую энергию в процессе деформации и разрушения под действием ударной нагрузки.

Основным отличием ударных нагрузок от испытаний на растяжение-сжатие или изгиб является гораздо более высокая скорость выделения энергии. Таким образом, ударная вязкость характеризует способность материала к быстрому поглощению энергии.

Обычно оценивается работа до разрушения или разрыва испытываемого образца при ударной нагрузке, отнесённой к площади его сечения в месте приложения нагрузки. Выражается в Дж/м2 или в кДж/м2

Среди распространенных методов испытаний на ударопрочность следует отметить:

Испытания по Шарпи (англ.)

Испытания по Гарднеру

Испытания по Изоду (англ.)

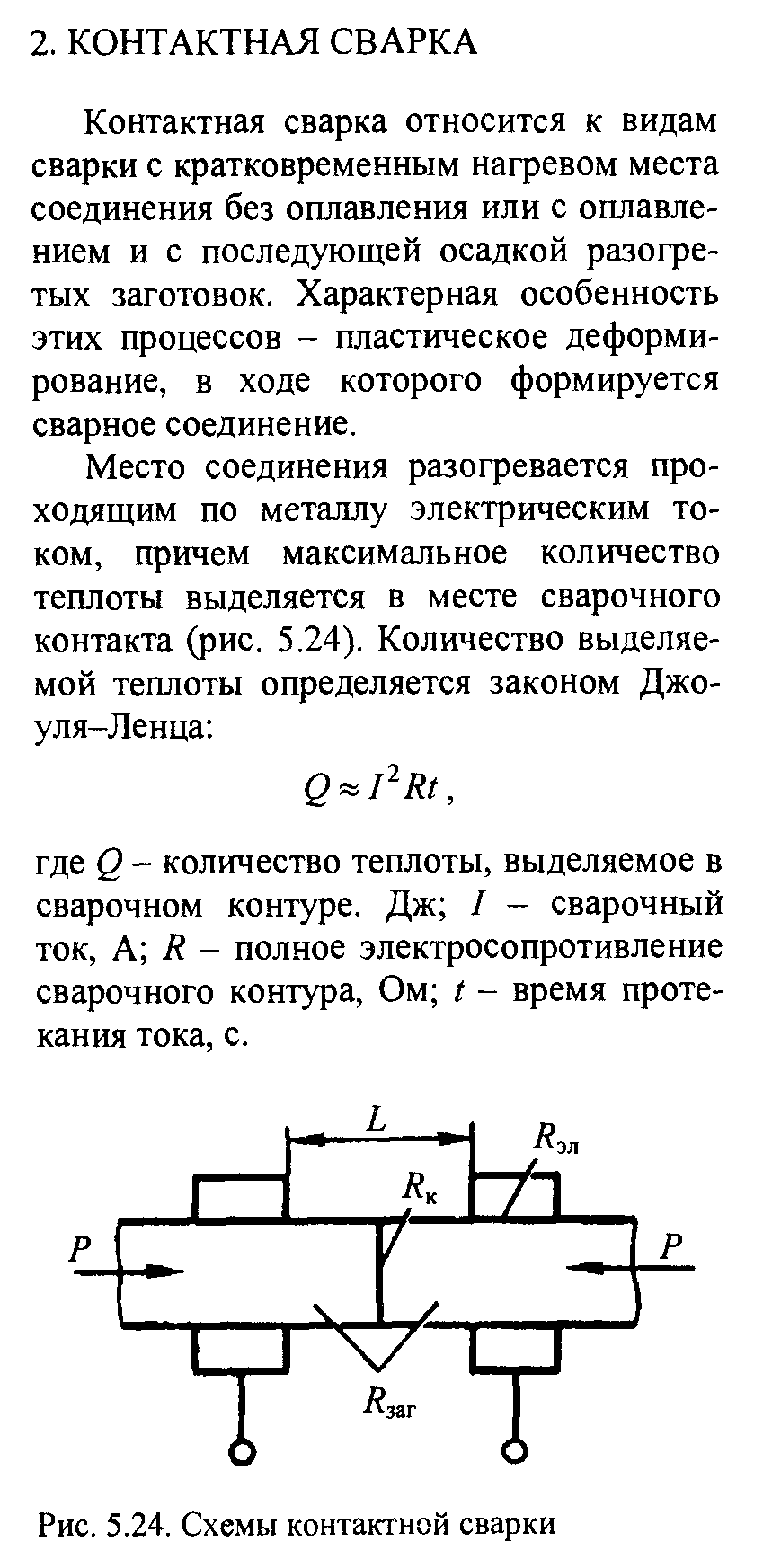

Билет 23. Источник питания сварочной дуги постоянного тока. Внешняя характеристика.

Источники тока для питания сварочной дуги должны иметь специальную внешнюю характеристику. Внешней характеристикой источника называется зависимость напряжения на его выходных клеммах от тока в электрической цепи. Внешние характеристики могут быть следующих основных видов:падающая1, пологопадающая2, жесткая3 и возрастающая4(рис5.4а)

Источник тока выбирают в зависимости от вольтамперной характеристики дуги, соответствующей принятому способу сварки. Постоянный ток предпочтителен в технологическом отношении: при его применении повышается устойчивость горения дуги, улучшаются условия сварки в различных пространственных положениях, появляется возможность вести сварку на прямой и обратной полярностях и т.д. Последнее вследствие большего тепловыделения в анодной области дуги позволяет проводит сварку сварочными материалами с тугоплавкими покрытиями и флюсами.

24.Источник питания сварочной дуги постоянного тока. Особенности горения дуги при питании её однофазным током.

То же что и 23. Особенности горения дуги при питании её однофазным током не нашёл!

При питании дуги переменным синусоидальным током условия ее горения осложняются периодическими изменениям электрических параметров источника (тока и напряжения). При переходе тока через нулевые значения в горении дуги наступают кратковременные перерывы. Вследствие этого снижаете температура остаточной плазмы в столбе дуги и температура активных пятен на электродах.

Стабильное горение дуги затрудняется также в результате изменения направления движения заряженных частиц при смене полярности.

Для повышения устойчивости горения дуги необходимо сократить время перерывов в ее горении при переходе тока через нулевые значения. Рассмотрим сварочную цепь, в которой последовательно с дугой включено активное R и индуктивное X сопротивление (рис. 18.1).

Рис. 18.1. Схема питания дуги переменным током

http://xn--80awbhbdcfeu.su/gorenie

Билет 25. Сварочные материалы…

Стальная сварочная проволока, предназначенная для сварки и наплавки, регламентируется ГОСТ 2246-70.

Она классифицируется по группам и маркам стали. ГОСТ предусматривает три группы сварочной проволоки:

– низкоуглеродистую - 6 марок,

–легированную - 30 марок,

–высоколегированную - 39 марок.

Обозначение марок проволоки составляется из сочетания букв и цифр. Первые две буквы "Св" означают - сварочная проволока. Следующие за ними первые две цифры указывают содержание углерода в сотых долях процента. Далее следуют буквенные обозначения элементов, входящих в состав проволоки. При содержании легирующих элементов в проволоке до 1% ставится только буква этого элемента, если содержание легирующих элементов превышает 1%, то после буквы указывается процентное содержание этого элемента в целых единицах.

Условное обозначение химических элементов при указании проволоки, и их полное наименование:

Марганец (Mn, Г); Титан (Тi, Т); Кремний (Si, С); Ниобий (Nb, Б); Хром (Сr, X); Ванадий (V, Ф); Никель (Ni, Н); Кобальт (Со, К); Молибден (Мо, М); Медь (Сu, А); Вольфрам (W, В); Бор (В, Р); Селен (Se, Е); Азот (N, А*);Алюминий (Al, Ю); Цирконий (Zr, Ц).

В качестве примера рассмотрим сварочную проволоку типа Св-08ГС.

Проволока рассшифровывается следующим образом: Св - сварочная; 0,8% углерода; до 1% марганца; до 1% кремния.

Сварочная проволока по назначению подразделяется на виды:

– сварочная проволока для механизированной сварки;

– сварочная проволока для сварки под флюсом;

– сварочная проволока для наплавки;

– сварочная проволока для аргонодуговой сварки (в виде присадочной проволоки);

Сварочная проволока по виду использования подразделяется на следующие виды:

– сварочная проволока для сварки низкоуглеродистых и легированных сталей;

– сварочная проволока для сварки алюминия и сплавов;

– сварочная проволока для сварки нержавеющих сталей;

– порошковая самозащитная проволока;

–порошковая газозащитная проволока.

Билет 26. Порошковая проволока. 1. По условиям применения порошковая проволока подразделяется на:

– газозащитную (ПГ), применяемую для сварки в углекислом газе или газовых смесях;

– самозащитную (ПС), сварка которой осуществляется без дополнительной защиты.

2. В соответствии с допустимыми пространственными положениями сварки и условиями формирования сварного шва проволока подразделяется:

для нижнего - Н;

для нижнего, горизонтального (на вертикальной плоскости) - Г;

для нижнего, горизонтального, вертикального - В;

для всех - У;

для горизонтального с использованием принудительного формирования - ГП;

для вертикального с использованием принудительного формирования - ВП;

для всех положений с использованием принудительного формирования - УП.

3. В соответствии с величиной предела текучести металла шва порошковая проволока подразделяется на типы, указанные в табл. 1.

Таблица 1

Условное обозначение типа проволоки |

Предел текучести, МПа, не менее |

Временное сопротивление разрыву, МПа |

Относительное удлинение, %, не менее |

Д |

- |

- |

- |

34 |

340 |

400 - 550 |

16 |

39 |

390 |

450 - 600 |

22 |

44 |

440 |

500 - 650 |

20 |

49 |

490 |

550 - 700 |

20 |

54 |

540 |

600 - 750 |

18 |

59 |

590 |

650 - 800 |

16 |

64 |

640 |

700 - 850 |

14 |

69 |

690 |

750 - 900 |

10 |

Примечание. Величины для типа Д указываются в нормативно-технической документации на конкретные марки проволоки.

4. В соответствии с температурой испытаний, при которой обеспечивается ударная вязкость металла шва не менее 35 Дж/см2, порошковая проволока подразделяется на уровни, указанные в табл. 2:

Условное обозначение уровня проволоки |

Температура испытаний, при которой ударная вязкость не менее 35 Дж/см2, °С |

Ударная вязкость при 20 °С, Дж/см2, не менее |

Р |

- |

- |

К |

20 |

35 |

0 |

0 |

50 |

1 |

-10 |

60 |

2 |

-20 |

80 |

3 |

-30 |

80 |

4 |

-40 |

100 |

5 |

-50 |

100 |

6 |

-60 |

120 |

Примечание. Величины для уровня Р указываются в нормативно-технической документации.

5. В соответствии с химическим составом наплавленного металла в части содержания углерода, серы и фосфора порошковая проволока подразделяется на категории А, В, С (см. табл. 5).Таблица 5

Массовая доля элементов, %, не более |

Категория |

||

углерода |

серы |

фосфора |

|

0,15 |

0,03 |

0,03 |

А |

0,15 |

0,04 |

0,04 |

В |

0,25 |

0,03 |

0,03 |

С |

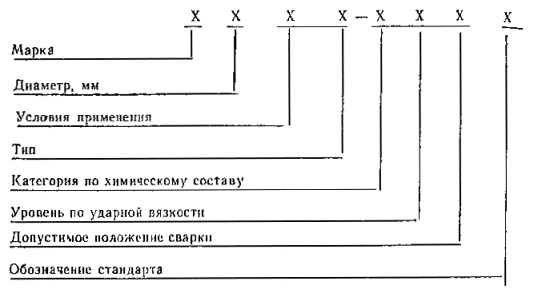

Условные обозначения порошковой проволоки проставляются по схеме:

Обозначение марки проволоки должно начинаться индексом «ПП» (проволока порошковая), после которого через дефис ставятся буквенные или цифровые обозначения, указывающие шифр регистрации сварочного материала, принятый в отрасли организации-разработчика.

Пример условного обозначения порошковой проволоки марки ПП-АНЗ диаметром 3,0 мм, самозащитной (ПС), по величине предела текучести металла шва типа 44, по химическому составу наплавленного металла категории А, обеспечивающей ударную вязкость металла шва не ниже 35 Дж/см2 при температуре минус 20 °С (2), для сварки в нижнем положении (Н):

ПП-АНЗ3,0 ПС 44-А2Н ГОСТ 26271-84

Марки порошковой проволоки;

Порошковая проволока ПП-2ВДСК Ø2,4 мм

Порошковая проволока ПП-АН19 Ø3,0мм

Порошковая проволока ПП-АН24 Ø2,8мм

Порошковая проволока СП-7 Ø2,8мм

Порошковая проволока ПП-АН3С Ø3,2мм

Порошковая проволока ПП-АН3 Ø3,0мм

Порошковая проволока ПП-2ДСК Ø2,4мм

Порошковая проволока СП-2 Ø2,6мм

Порошковая проволока ППТ-7 Ø2,4мм

Порошковая проволока СП-3 Ø2,2мм

Порошковая проволока ПП-АН7 и ПП-АН11 Ø2,0мм

Порошковая проволока ППВ-5 Ø2,35мм

Билет 27. Сварочные электроды. При производстве электродов, используют такие виды покрытий как:

– рутиловое;

– основное;

– кислое;

– целлюлозное.

Что касается стандартного электрода с кислым покрытием, то для его производства используются оксиды таких элементов как: кремний, железо и марганец. Основной особенностью данного типа электрода является возможность появления горячих трещин. В связи с этим они классифицируются по ГОСТу как сварочные электроды марок Э38 и Э42. Сварку с их применением можно проводить с помощью переменного или постоянного тока.

Для производства электрода с рутиловым покрытием используется рутиловый концентрат, который отлично подходит для полуспокойной или спокойной стали. При сравнении электродов с рутиловым покрытием и электродов с кислым покрытием, первые способствуют созданию более качественных швов, так как практически не образуют трещин. В целом при сравнении с другими типами электродов, они отличаются малой потерей металла, простотой удаления шлаковой корки и так далее. Сварочные электроды с рутиловым покрытием относятся к таким типам как Э42 и Э46. Интересно, что к этой группе также относятся электроды с ильменитовым покрытием.

Электроды с основным покрытием изготавливаются с использованием карбонатов и фтористых соединений. Их используют для работы со спокойными металлами, при этом имеют отличные характеристики по пластичности и ударной вязкости, и отлично препятствуют появлению горячих трещин. Данные сварочные электроды относятся к маркам Э42А, Э46А, Э50А, Э55, Э60.

Электроды с целлюлозным покрытием, для которых используют органические компоненты, в частности целлюлозу можно использовать для сварки спокойной и полуспокойной стали, но все же, они содержат огромное количество водорода. Такие электроды даже позволяют сварку на весу, сверху вниз, что выгодно их отличает по сравнению с электродами других типов. Что касается классификации таких электродов, то они обозначаются как: Э46, Э42 и Э50.

По толщине покрытия в зависимости от отношения D/d (D - диаметр покрытия , d - диаметр электрода, определяемый диаметром стержня) электроды подразделяются:

с тонким покрытием ( D/d ≤ 1,20 ) - М;

со средним покрытием ( 1,20 < D/d ≤ 1,45 ) - С;

с толстым покрытием ( 1,45 < D/d ≤ 1,80 ) - Д;

с особо толстым покрытием ( D/d > 1,80 ) - Г.

Билет 28. Типы и марки электродов.

По виду покрытия электроды делят на электроды с кислым, рутиловым, основным и целлюлозным покрытием. Также электроды подразделяются в зависимости от длины и диаметра, материала изготовления, характеристикам шва и другим показателям.

По ГОСТу разделение и типизация электродов осуществляется в зависимости от номинального напряжения. В обозначение типа электрода входят буква Э и цифра, указывающая минимально временное сопротивление разрыву металла шва или наплавленного металла или сварного соединения (кгс/мм2).

Если в обозначении присутствует буква А (Э42А), то это означает, что данный тип электрода обеспечивает более высокие пластические свойства наплавленного металла.

Наряду с типом электроды отличают по маркам. Одному типу электродов может соответствовать несколько марок. В настоящее время применяется более двухсот марок электродов необходимых для сваривания соответствующих марок стали. Среди которых, первенство принадлежит плавящимся сварочным электродам для ручной электродуговой сварки, сердечник которых представляет собой углеродистую, легированную или высоколегированную сварочную проволоку.

Например, электроды марки УОНИИ 13/55 и УОНИИ 13/45 имеют низкий уровень разбрызгивания металла, что актуально в связи с особенностями химической структуры углерода

электроды марки ОЗС-12, ОЗС-6 и ОЗС-4 характеризуются привлекательным и ровным швом и способны работать с окисленной поверхностью.

Существует множество других марок.

Билет 29. Защитные среды, их функции

При сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струей защитного газа.

Дуговая сварка в защитных газах дает высокую производительность, легко поддается механизации и автоматизации, позволяет выполнять сварку без использования электродных покрытий и флюсов. Широко применяется при изготовлении различных изделий из сталей, цвет.металлов и их сплавов.

Существует много разновидностей дуговой сварки в защит.газах, которые подразделяются по следующим признакам:

-виду защитного газа (в инертных, активных газах);

-типу электрода (плавящимся или неплавящимся электродом);

-степени механизации (ручная, полуавтоматическая, автоматическая).

Для защиты зоны сварки используют инертные газы (гелий, аргон), активные газы (угл.газ, азот, водород), а также смеси. Применение смесей в некоторых случаях повышает производительность и качество сварки, повышает устойчивость горения сварочной дуги, уменьшает разбрызгивание металла. В работе используют либо баллоны с каждым газом в отдельности, либо баллоны с готовой смесью.

По сравнению с ручной сваркой покрытыми электродами и автоматической под флюсом сварка в защитных газах имеет следующие преимущества:

-высокую степень защиты расплавленного металла от воздействия воздуха;

-отсутствие на поверхности шва при применении аргона, оксидов и шлаковых включений;

-возможность ведения процесса во всех пространственных положениях;

-возможность визуального наблюдения за процессом формирования шва и его регулирования;

-более высокую производительность процесса, чем при ручной дуговой сварке;

-относительно низкую стоимость сварки в углекислом газе.

Билет 30. Защитные газы

В качестве защитных газов применяют инертные газы (аргон и гелий) и активные газы (углекислый газ, азот, водород и др.), а иногда - смеси двух газов и более.

Активные газы- не только зашишают поверхность свариваемого металла, но и сами вступают в реакции с ним.

Углекислый газ - бесцветные газы тяжелее воздуха, нерастворимые в жидких и твердых металлах. Имеет плотность 0,00198 г/см3, температура сжижений 78,5град, хранится и транспортируется в стальных баллонах под давлением 60-70кгс/см2. Перед подачей в зону дуги должен осушаться, в противном случае неизбежно образование пористости шва. Существуют угл.газы 1 (содержание угл.газа 99%) и 2 сорта (99,5%). Сварка в углекислом газе только плавящимся электродом.

Также при сварки в качестве защитной среды активное применение находят активные газы кислород, водород, азот.

Инертные газы – практически не способные к химическим реакциям.

Аргон – бесцветные газы тяжелее воздуха, негорючий, нерастворимый в жидких и твердых металлах, инертный газ, который практически не образует химических соединений с другими элементами. Тяжелее воздуха. Поставляется трех сортов: с содержанием азота не менее 99,99%, 99,98% и 99,95% соответственно. Сварка в аргоне может быть с применением плавящегося и неплавящегося электрода.

Гелий - также инертный газ. Вырабатывается из природных газов путем их сжижения. Поставляется 2 сортов: 1 (98,6-99,7), 2(98,5-99,5).

Билет 31. Свариваемость сталей. Физическая и технологическая свариваемость. Углеродистый эквивалент.

Свариваемость — свойство металлов образовывать сварное соединение при установленной технологии сварки, которое отвечает требованиям конструкции и эксплуатации изделий.

Следствием плохой свариваемости является-Трещины в сварных соединениях, образовавшиеся в результате сварочных напряжений или при самом процессе сварки. Трещины могут быть горячие и холожные.

Горячие образуются в основном в процессе кристаллизации сварного шва различных сплавов. Кристализация проходит в некотором пределе температур, в котором шов находится в твердо-жидком состоянии. Сварочные деформации и напряжения могут вызвать разрушение по жидким межкристаллическим прослойкам. Склонны для высоколегированных сталей.

Холодные возникают после полного отвердевания шва в период завершения охлаждения. Склонны для сталей перлитного и мартенситного классов. Холодные трещины возникают под действитем остаточных сварочных напряжений. Склонность к образованию таких трещин увеличивается при насыщении водородом через влажные электронные покрытия, флюсов и окр. Воздуха.

О склонности к подобному растрескиванию в некоторых стандартах судят по величине так называемого углеродистого эквивалента (Сэ), учитывающего действие легирующих элементов, идентичное действию углерода.

Хорошо свариваемые: низкоуглеродистые и низколегированные стали 25,15Н2М,20Х итд

Удовлетворительно: стали 35, 20ХН2М, 20ХГС и тд

Ограниченносвариваемые: стали 45,30ХГСА.

Плохосваривающиеся: 50Г2,40ХФА

Технологическая свариваемость - это комплексная характеристика металлов и сплавов, отражающая их реакцию на процесс сварки и определяющая относительную техническую пригодность материалов для выполнения заданных сварных соединений, удовлетворяющих условиям их последующей эксплуатации.

Физическая свариваемость-свариваемость основного, присадочного металла и металла шва; вероятность появления трещин; разупрочнение сплава и тд.

Билет 32. Режимы ручной электродуговой сварки.

Основными параметроми режима ручной дуговой сварки вляются: сила сварочного тока, скорость сварки, напряжение дуги. Ток выбирают в зависимости от диметра и типа металла электрода

Icb=K*dэ

Где к-опытный коэффициент зависящий от типа стержня электрода. Диаметры электродов выбирают в зависимости от толщины стали

При толщине стали до 6мм сваривают по зазору без разделки кромок заготовки. Больше 6 делают одно или двух стороннюю разделки кромок под углам 60. Разделка необходима для обеспечения полного провара по толщине.

+ ручной дуговой сварки

Удобна при выполнении коротких и криволинейных швов в любых пространственных положениях(нижнем, горизонтальным, вертикальным, потолочное)

Обеспечивает хорошее качество сварных швов

- дуговой сварки

Низкая производительность

Билет 33. Режимы автосварки под слоем флюса

По принципу регулирования режима горения дуги подразделяют на 2 вида

1)сварочный аппарат с постоянной скоростью подачи проволки, использующий процесс саморегулирования длинны и напряжения дуги.

2)с регулируемой скоростью подачи проволоки во время сварки, зависящей от изменения напряжения дуги.

Саморегулирование дуги основано на том, что изменение ее напряжения и тока сопровождается изменением скорости плавления проволоки, которое в конечном счете приводит к восстановлению длинны дуги и первоначального режима сварки.

Условия протекания процесса саморегулирования со скоростью обеспечивающей практическое постоянство режима сварки, является применение плотности сварочного тока выше определенного значения. В случаях когда плотности токов ниже этих пределов, происходит замедление процесса саморегулирования. В таких случаях применяют искусственное регулирование скорости подачи проволоки.

Билет 34. Контактная сварка.

Билет 35. Точечная сварка.

Билет 36. Общие принципы организации контроля качества сварных соединений

Билет 37. Дефекты сварных швов-внешние дефекты и причины их появления.

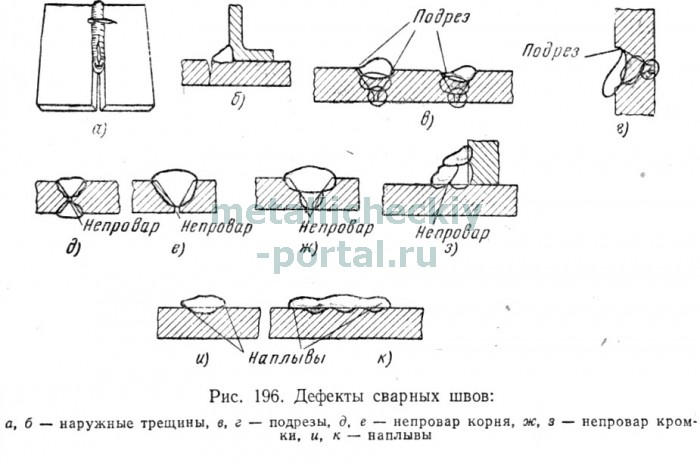

Дефектами сварных швов называются различные отклонения от требований чертежа и технических условий, ухудшающие качество сварного соединения.

Внешние дефекты - отклонения по ширине и высоте швов. Причинами дефекта являются:

1) неудовлетворительная подготовка и подгонка кромок, вследствие чего расстояния между ними получаются различными и уширения приходится заполнять наплавленным металлом;

2) неравномерное перемещение электрода, горелки и проволоки, вследствие чего высота и ширина шва изменяются по длине;

3) несоблюдение установленного режима сварки.

Швы с подобным дефектом имеют плохой внешний вид; неравномерное распределение и усадка наплавленного металла шва могут вызвать деформации и напряжения. Выявляется дефект наружным осмотром и проверкой шва шаблоном; отклонения могут устраняться зачисткой с подваркой шва и срубанием излишка металла.

Наружные трещины (рис. 196, а, б), продольные и поперечные, могут быть в наплавленном и основном металле; в последнем случае они обычно расположены около шва в зоне термического влияния. Причины образования трещин: напряжения, возникшие вследствие неравномерного нагрева и охлаждения, изменения структуры металла при сварке, повышенное содержание серы, фосфора, влияние водорода, наличие пор, непроваров, включения шлака, кристаллизация металла в процессе сварки.

Подрезы — уменьшение толщины основного металла в месте перехода к наплавленному (рис. 196, в, г). Причина возникновения: при сварке излишне большим током или горелкой большой мощности. В месте подреза прочность сварного соединения понижается, так как подрезы служат местом концентрации напряжений. Подрезы устраняют дополнительной зачисткой и заваркой.

Незаплавленные углубления (кратеры), остатки шлака и неровная поверхность шва являются следствием недостаточной квалификации сварщика или небрежного выполнения сварки. Швы с большим количеством таких дефектов обладают пониженной прочностью, поэтому дефектные участки следует вырубать или вырезать до основного металла и заваривать вновь.

Наплывы (рис. 196, и, к) образуются при слишком быстром плавлении электрода и натекании жидкого металла на недостаточно нагретую поверхность основного металла. Наплывы могут быть расположены в отдельных местах или иметь большую протяженность и сопровождаться непроваром основного металла. Наплывы необходимо срубать или вырезать и проверять, нет ли в этом месте непровара.

Билет 38. Дефекты сварных швов-внутренние дефекты и причины их появления.

Внутренние дефекты. Причины образования пор: поглощение расплавленным металлом водорода, окиси углерода и др., которые не успевают выделиться при застывании металла и остаются в нем в виде газовых пузырьков. Основная причина- влажность электродного покрытия или неправильная регулировка пламени горелки. Поры делают шов проницаемым для газов и жидкостей.

Шлаковые включения и окислы ослабляют сечение шва. Причины: сварка длинной дугой и окислительным пламенем.

Одиночные шлаковые включения и поры не снижают механических свойств соединения. Цепочки и особенно скопления пор и шлаковых включений - концентрация напряжений в данном месте и резкое снижение пластичности, вязкости и прочности наплавленного металла. В сварных швах ответственных конструкций допускаются лишь отдельные поры и шлаковые включения, а также небольшие скопления пор в количестве 5— 6 шт. на 1 см2 сечения шва, глубиной не более 10—15% толщины металла.

Непровар корня шва (рис. 196, д, е) выражается в несплавлении наплавленного и основного металла в корне шва. Непровар резко снижает прочность шва и соединение становится ненадежным.

Влияние непроваров в стыковых швах, подвергаемых действию статических нагрузок, начинает сказываться при глубине их, составляющей 15% и более от толщины основного металла, и одновременном воздействии отрицательных температур. При непроваре, составляющем 25—30% толщины металла, пластичность металла сварного соединения снижается в 2—4 раза. Поэтому в стыковых швах при действии статических нагрузок глубина непровара не должна превышать 10—15% толщины свариваемого металла. При динамических нагрузках, а также в изделиях ответственного назначения наличие непроваров недопустимо.

Причинами непровара являются: недостаточный ток или малая мощность горелки; слишком быстрое перемещение электрода и горелки; попадание в шов пленки окислов или слоя шлака; неудовлетворительная зачистка кромок. Непровар появляется, если прогрев металла в корне шва затруднен, вследствие того, что кромки скошены под слишком малым углом или велико притупление кромок и отсутствует зазор между ними. Если по техническим условиям данное изделие не должно иметь непровар, то места швов, где имеется непровар, вырубают или удаляют поверхностной резкой, после чего шов в этом месте заваривают вновь.

Непровар кромки (рис. 196, ж, з) образуется: при сварке током недостаточной величины или пламенем малой мощности; при слишком быстром перемещении электрода или пламени вдоль свариваемого металла. В этих случаях наплавленный металл попадает на нерасплавленную поверхность основного металла; в результате этого сила сцепления между основным и наплавленным металлом будет столь незначительна, что валик шва может отделиться от кромки.

Причины:

- При перегреве металл имеет крупнозернистое строение. Чем крупнее зерна, тем меньше поверхность их сцепления и ниже прочность и пластичность металла. Перегретый металл плохо сопротивляется ударным нагрузкам. Этот дефект можно исправить соответствующей термической обработкой.

- Пережог характеризуется наличием в структуре металла шва окисленных зерен, обладающих малым взаимным сцеплением.

- Пережженный металл хрупок и не поддается исправлению. Пережог возникает при избытке кислорода в пламени.

- Пережженные участки шва полностью удаляют поверхностной резкой и заваривают вновь.

Билет 39. Разрушающие методы контроля сварных соединений

К разрушающим методам контроля относятся способы испытания контрольных образцов с целью получения необходимых характеристик сварного соединения.

Эти методы могут применяться как на контрольных образцах, так и на отрезках, вырезанных из самого соединения. В результате разрушающих методов контроля проверяют правильность подобранных материалов, выбранных режимов и технологий, осуществляют оценку квалификации сварщика.

Механические испытания являются одним из основных методов разрушающего контроля. По их данным можно судить о соответствии основного материала и сварного соединения техническим условиям и другим нормативам, предусмотренным в данной отрасли.

К механическим испытаниям относят:

испытание сварного соединения в целом на различных его участках (наплавленного металла, основного металла, зоны термического влияния) на статическое (кратковременное) растяжение;

статический изгиб;

ударный изгиб (на надрезанных образцах);

на стойкость против механического старения;

измерение твердости металла на различных участках сварного соединения.

Контрольные образцы для механических испытаний варят из того же металла, тем же методом и тем же сварщиком, что и основное изделие.

В исключительных случаях контрольные образцы вырезают непосредственно из контролируемого изделия.

Статическим растяжением испытывают прочность сварных соединений, предел текучести, относительное удлинение и относительное сужение. Статический изгиб проводят для определения пластичности соединения по величине угла изгиба до образования первой трещины в растянутой зоне. Испытания на статический изгиб проводят на образцах с продольными и поперечными швами со снятым усилением шва заподлицо с основным металлом.

Ударный изгиб - испытание, определяющее ударную вязкость сварного соединения. По результатам определения твердости можно судить о прочностных характеристиках, структурных изменениях металла и об устойчивости сварных швов против хрупкого разрушения. В зависимости от технических условий изделие может подвергаться ударному разрыву. Для труб малого диаметра с продольными и поперечными швами проводят испытания на сплющивание. Мерой пластичности служит величина просвета между поджимаемыми поверхностями при появлении первой трещины.

Металлографические исследования сварных соединений проводят для установления структуры металла, качества сварного соединения, выявляют наличие и характер дефектов. По виду излома устанавливают характер разрушения образцов, изучают макро- и микроструктуру сварного шва и зоны термического влияния, судят о строении металла и его пластичности.

Макроструктурный анализ определяет расположение видимых дефектов и их характер, а также макрошлифы и изломы металла. Его проводят невооруженным глазом или под лупой с 20-ти кратным увеличением.

Микроструктурный анализ проводится с увеличением в 50-2000 раз с помощью специальных микроскопов. При этом методе можно обнаружить окислы на границах зерен, пережог металла, частицы неметаллических включений, величину зерен металла и другие изменения в его структуре, вызванные термической обработкой. При необходимости делают химический и спектральный анализ сварных соединений.

Билет 40. Неразрушающие методы контроля качества сварных швов

К неразрушающим методам относятся (ими проверяется более 80% сварных изделий): - контроль исполнительской документации на изделие; - внешний осмотр, включая проверку геометрических размеров; - контроль на непроницаемость; - радиационный контроль; - магнитный и люминесцентный контроль; - ультразвуковой контроль.

Контроль внешним осмотром. Самый простой и очевидный метод, призванный определить явные дефекты шва. Он может производиться без сторонних приспособлений либо с применением лупы. В рамках подготовки к осмотру производится специальная обработка сварных швов: поверхность очищают от загрязнений и шлаков, некоторые виды сталей дополнительно подвергают химической обработке. При осмотре оценивают размер сварного шва, замеряют обнаруженные дефектные участки. Если были обнаружены трещины, их границы определяют засверливанием, подрубкой, шлифовкой и завершающим травлением. Трещины обнаруживаются при нагреве металла, выявляясь зигзагообразными линиями.

Контроль на непроницаемость. Под непроницаемостью следует понимать способность конструкции не пропускать воду или другие жидкости. Предварительные испытания проводят после сварки швов, когда конструкция еще полностью не готова. К ним относится керосино-меловая проба. Этот метод контроля основан на способности керосина проникать через капилляры, очень мелкие дефекты размером 0,1 мм и выше. Шов зачищают, контролируемую сторону сварного шва покрывают меловым раствором, после высыхания которого другую сторону шва смачивают керосином. Сварные швы считают непроницаемыми, если на контролируемой поверхности с нанесенным меловым раствором за время выдержки не появятся пятна керосина.

Радиационный контроль. В этом случае используют гамма-лучи или рентген (пленку прикладывают с обратной стороны металлической заготовки). Если оборудование для сварных швов подвело, то в местах, где имеются дефекты, на пленке будут видны пятна более темного оттенка. Именно так можно выявить шлаковые включения, непровар и поры. Метод не дает возможности выявить трещины, расположенные под углом менее пяти градусов относительно центрального луча и слипания металлов без шлаковой или газовой прослойки.

Магнитный и люминесцентный контроль. В его основе лежит обнаружение поля рассеивания, которое образуется на месте наличия дефектов при намагничивании заготовки. Рассеиваемые поля фиксируются на магнитной ленте, прижатой к поверхности швов. Запись проводится на дефектоскоп, а потом считывается. Если сварка и обработка сварных швов были проведены недостаточно качественно, то этот метод выявит трещины, поры, непровары, шлаковые включения. С меньшей точностью таким образом можно обнаружить поперечные трещины, широкие непровары, округлые поры.

Ультразвуковой контроль. Этот способ основан на отражении направленных пучков звуковых колебаний от металлов и несплошностей в нем. Он используется для контроля качества сварного шва в цветных металлах и стали. Для того чтобы получить ультразвуковые волны, применяют пьезоэлектрические кварцевые пластины, вставленные в щуп. Отраженные колебания улавливаются искателями, преобразуются в электрический импульс, подаются на усилитель, воспроизводятся индикатором. Чтобы обеспечить акустический контакт, поверхность изделия покрывается автолом или компрессорным маслом.

Билет 41. Методы определения плотности сварных швов

1. Вакуумный метод. Заключается в следующем: проверяемый участок сварного соединения смачивают мыльным раствором и на него устанавливают вакуум-камеру. Верх камеры сделан из плексигласа, а по контуру нижней части прикреплена прокладка из мягкой резины. С помощью вакуум-насоса в камере создается разрежение, вследствие чего она плотно по контуру резиновой прокладки прижимается атмосферным давлением к изделию. Благодаря созданной разности давлений по обе стороны участка сварного соединения атмосферный воздух проникает через неплотности шва в вакуум-камеру, при этом появляются мыльные пузырьки, видимые через прозрачную часть камеры. Места неплотности отмечают мелом на металле рядом с камерой. Обнаруженные дефекты устраняют, после чего эти места повторно испытывают.

2. Испытание керосином. Заключается в следующем: сторону сварного соединения, хорошо доступную для осмотра, окрашивают водной суспензией мела или каолина. После высыхания суспензии противоположную сторону соединения 2...3 раза тщательно смачивают керосином. Если в соединении есть неплотности, то на окрашенной мелом поверхности появляются темные или желтоватые жирные пятна керосина. Продолжительность испытания от 15 мин до нескольких часов в зависимости от толщины шва.

3. Испытание аммиаком. Применяют при двустороннем доступе к конструкции изоляции. Этим методом рекомендуется проверять плотность сварных швов металлоизоляции фундаментных плит и покрытий сооружений. Для этого швы на видимой поверхности изоляции окрашивают раствором фенолфталеина или азотнокислой ртути (5%-ный раствор), а во внутреннее пространство между металлоизоляцией и основанием нагнетают 1%-ную смесь аммиака с воздухом под давлением не менее 6,6 кПа через отверстия, равномерно распределенные по площади изоляции. Для предотвращения выхода аммиачно-воздушной смеси из-под изоляции по ее периметру устраивают асфальтовый или битумный замок. Проницаемость сварных швов определяют по изменению окраски суспензии фенолфталеина, образующей на поверхности дефектного шва красно-фиолетовые пятна (при использовании азотнокислой ртути — черные пятна).

4. Выборочный контроль засверливанием. Проводят с целью определения качества провара и отсутствия внутренних дефектов. Засверливание выполняют сверлом, диаметр которого на 6 мм больше ширины шва, с таким расчетом, чтобы был захвачен основной металл, а затем отверстия протравливают 10%иым раствором двойной соли хлорной меди и аммония в воде в течение 1—3 мин. Осадок меди удаляют водой или 5%-ным раствором надсернокислого аммония. Затем осматривают отверстие невооруженным глазом или при помощи лупы.

Билет 42. Электробезопасность при производстве сварочных работ

Необходимо надежно заземлять корпуса сварочных машин, аппаратов и установок, зажимы вторичной цепи сварочных трансформаторов, служащие для подключения обратного провода, а также свариваемые изделия и конструкции.

Не следует касаться голыми руками (без диэлектрических перчаток) токонесущих частей сварочных установок, а также проводов без изоляции или с поврежденной изоляцией.

Перед началом работ необходимо проверять исправность изоляции сварочных проводов, сварочного инструмента и оборудования, а также надежность всех контактных соединений сварочной цепи.

При длительных перерывах сварочного процесса источник сварочного тока следует отключать.

Применять в качестве обратного провода сварочной цепи металлические конструкции и трубопроводы (без горячей воды или взрывоопасной среды) только в случаях, когда их сваривают в процессе строительства. Запрещается использовать в качестве обратного провода сварочной цепи контуры заземления, трубы санитарно-технических устройств, металлоконструкции законченных зданий и технологического оборудования.

При прокладке сварочных проводов и при каждом их перемещении не допускать: повреждения изоляции; соприкасания проводов с водой, маслом, стальными канатами, рукавами (шлангами) и трубопроводами с горючими газами и кислородом, а также с горячими трубопроводами.

Гибкие провода электроуправления сварочной установки при значительной их протяженности должны находиться в резиновых или брезентовых рукавах. Следует защищать сварочные провода от повреждений и при необходимости дополнительно обматывать их брезентовой лентой.

Необходимо надежно заземлять металлический корпус осциллятора, конструкция которого должна обеспечивать автоматическое выключение тока при открывании его дверцы.

Нельзя ремонтировать сварочное оборудование и установки, находящиеся под напряжением.

При сварке в особо опасных условиях (внутри металлических емкостей, трубопроводов, в тоннелях, на понтонах) необходимо:

оснащать электросварочные установки устройством автоматического отключения напряжения холостого хода или ограничения его до напряжения 12 В с выдержкой не более 0,5 с;

выделять подсобного рабочего, который должен находиться вне замкнутого пространства для наблюдения за безопасностью работы сварщика, Сварщик должен быть снабжен поясом с веревкой, конец которой длиной не менее 2 м должен быть в руках подсобного рабочего;

сварщикам (резчикам) использовать диэлектрические перчатки, коврики, галоши.

При сварке или резке с использованием электрического тока не допускается работать в мокрых рукавицах, обуви и спецодежде.

Шкафы, пульты и станины контактных сварочных машин, внутри которых расположена аппаратура с открытыми токоведущими частями, находящимися под напряжением, должны иметь блокировку, обеспечивающую снятие напряжения при их открывании.

Педальные пусковые кнопки контактных машин необходимо заземлять и контролировать надежность верхнего ограждения, предупреждающего непроизвольные включения.

При поражении электрическом током необходимо:

срочно отключить ток ближайшим выключателем или отделять пострадавшего от токоведущих частей, используя сухие подручные материалы (шест, доску и др.), после чего положить его на теплую подстилку и по возможности согреть;

немедленно вызвать медицинскую помощь, учитывая, что промедление свыше 5—6 мин может привести к непоправимым последствиям;

при бессознательном состоянии пострадавшего следует освободить от стесняющей одежды, очистить рот от посторонних предметов (включая съемные зубные протезы), принять меры против западания языка и немедленно приступить к искусственному дыханию, продолжая его до прибытия врача или восстановления нормального дыхания.

Правила электробезопасности при сварочных работах

Согласно правил электробезопасности, перед включением и отключением рубильника необходимо убедиться, занулен ли его кожух и изолирована ли ручка. При наличии повреждения рубильник отключают. Прежде чем приступить к работе, необходимо привести в порядок спецодежду; осмотреть рабочее место, проверить исправность электросварочной аппаратуры, наличие запломбированных электроизмерительных приборов; вытереть .насухо пол, если он окажется скользким (облит маслом, краской, водой); проверить исправность кабелей, проводов и их присоединения к узлам сварочной машины. При наличии неисправностей к электросварке приступать запрещается. Надо следить за тем, чтобы руки, обувь и одежда всегда были сухими.

По окончании сварки электросварщик обязан выключить сварочный трансформатор или генератор, отключить сварочный кабель с электродержателем, смотать провода в бухты и сложить в специально отведенное место.

Присоединение и отсоединение от сети электросварочных установок, а также наблюдение за их исправным состоянием должны вестись электротехническим персоналом с квалификационной группой не ниже III.