- •2. Вторичная кристаллизация (изменения в твердом состоянии устойчивой кристаллической решетки.)

- •11. Классификация арматуры для ж/б конструкций.

- •13. Виды сварных соединений и швов

- •Вопрос 20.

- •Механические свойства и способы определения их количественных характеристик: твердость, вязкость, усталостная прочность

- •Твердость по Бринеллю ( гост 9012)

- •М етод Виккерса

- •Правила безопасной работы при производстве сварочных работ

- •Взято из СанПиН. СанПиН 2.2.3.1384-03. Гигиенические требования к организации строительного производства и строительных работ

- •22. Гигиенические требования к производству сварочных работ и резке

11. Классификация арматуры для ж/б конструкций.

Арматура классифицируется по ряду признаков: по профилю, по способу изготовления, по назначению, ориентации в конструкции, условиям применения, по виду материала из которого арматура изготавливается.

По профилю строительную арматуру разделяют на:

круглую арматуру;

гладкую арматуру (класс А-I);

арматуру периодического профиля (класс А-II – A-VI).

По способу изготовления на:

стержневая арматура (d = 6-90 мм)

A-I, A-II, A-III, A-IV, A-V, A-VI

арм. с термическим упрочнением: Aт-III, Aт-IV, Aт-V, Aт-VI

A-IIIв – подвергнутая вытяжке в холодном состоянии

канатная арматура (К-7, К-19^0^);

проволочная арматура (d = 3-8 мм):

Вр-I – обыкн. арм. проволока (низкоуглеродистая, холоднотянутая);

В-II, Вр-II – высокопрочн. арм. проволока (многократно волоченная, высокоуглеродистая)

По назначению арматуру разделяют на:

рабочую арматуру;

конструктивную;

распределительную;

монтажную;

анкерную (закладные детали).

По ориентации в конструкции:

поперечная - арматура, которая препятствует образованию наклонных трещин от возникающих скалывающих напряжений вблизи опор и связывает бетон сжатой зоны с арматурой в растянутой зоне;

продольная - арматура, которая воспринимает растягивающие напряжения и препятствует образованию вертикальных трещин в растянутой зоне конструкции.

По условиям применения:

напрягаемая арматура (если арматура была подвергнута предварительному натяжению);

ненапрягаемая арматура.

По материалу:

стальную арматуру;

неметаллическую арматуру.

По назначению:

Рабочая арматура служит для восприятия расчетных усилий, возникающих от внешних нагрузок и силы тяжести конструкции. Она может быть напрягаемой и ненапрягаемой. Конструктивная арматура предназначена для работы под напряжениями в бетоне, которые в расчете конструкции не учитывались. Например, в местах концентрации напряжений при резком изменении сечения конструкции, в оголовке свай для восприятия динамических нагрузок и т. п.

Распределительная арматура предназначена для закрепления с помощью сварки или вязки рабочей арматуры в проектном положении.

Монтажная арматура обеспечивает жесткость арматурному каркасу в процессе его сборки, транспортировки и установки.

Анкерная арматура (закладные детали).

Билет 12. Общие

сведения о сварка металла. Классификация

процессов сварки

13. Виды сварных соединений и швов

Неразъемное соединение, выполненное сваркой, называется сварным соединением. В зависимости от взаимного расположения в пространстве соединяемых деталей различают соединения:

Стыковые сварные соединения (Рис. 1, а) – свариваемые элементы располагаются в одной плоскости или на одной поверхности. Устанавливается 32 вида стыковых соединений. Обозначаются С1, С2, С3, С4 и т.д.

Нахлесточные сварные соединения (Рис. 1, б). Свариваемые элементы расположены параллельно и перекрывают друг друга. Величина перекрытия должна быть в пределах 3-420 мм. Обозначаются Н1, Н2.

Тавровые сварные соединения (Рис. 1, в). Отличительной особенностью этих соединений является то, что одна из соединяемых деталей торцом устанавливается на поверхности другой и приваривается, образуя в сечении как бы букву Т (отсюда и название – тавровое). Обозначаются Т3, Т6 и т.д.

Угловые сварные соединения (Рис. 1, г) – сварное соединение двух элементов, расположенных под прямым углом и сваренных в месте примыкания их краев.

Рисунок 1. Типы сварных соединений.

а) стыковое; б) нахлесточное; в) тавровое; г) угловое.

Обозначаются по ГОСТ5264-80 У1, У2, У3 и т.д.

Билет 14. Строение сварного шва.

Соединение, выполняемое сваркой плавлением, состоит из четырех зон: наплавленного металла; сплавления; термического влияния; основного металла (см. рис. 1 "Схематически строение сварного соединения при дуговой сварке стали").

Р ис.

1. Схематически строение

сварного соединения

при дуговой сварке

стали: А —

зона наплавленного металла, Б — зона

сплавления, В — зона термического

влияния, Г — зона основного металла.

ис.

1. Схематически строение

сварного соединения

при дуговой сварке

стали: А —

зона наплавленного металла, Б — зона

сплавления, В — зона термического

влияния, Г — зона основного металла.

Зона наплавленного металла представляет собой перемешанный в жидком состоянии с основным металлом материал электрода или присадочной проволоки.

Зона сплавления — это слой основного металла толщиной 0,1...0,4 мм с частично оплавленными зернами. Перегрев металла в этой зоне приводит к образованию, игольчатой структуры, отличающейся хрупкостью и пониженной прочностью, и оказывает значительное влияние на свойства соединения в целом.

Зона термического влияния состоит из четырех участков (1...4), различающихся структурой. Участок перегрева 1 — область основного металла, нагретого до 1100...1450 °С и имеющего крупнозернистую структуру с площадью поверхности зерна, до 12 раз превышающую площадь исходных зерен. Перегрев снижает механические свойства металла, главным образом пластичность и вязкость. Разрушение сварного соединения обычно происходит по этому участку, ширина которого достигает 3...4 мм.

Участок нормализации 2 — область основного металла, нагретого до 900... 1100 °С. Благодаря мелкозернистой структуре механические свойства металла на этом участке выше по сравнению с основным металлом. Ширина участка составляет 1...4 мм.

Участок неполной перекристаллизации 3 — область основного металла, нагретого до 725...900 °С; состоит из мелких и крупных зерен. Неравномерное кристаллическое строение приводит к снижению механических свойств.

Участок рекристаллизации 4 — область основного металла, нагретого до 450...725 °С. При этих температурах происходит восстановление формы зерен, деформированных в результате предыдущего механического воздействия (при прокатке, штамповке и др.). Ширина зоны термического влияния зависит от удельной энергии ез, введенной в заготовку, и вида сварки (например, при ручной дуговой сварке качественными электродами она составляет 5...7 мм).

Зона основного металла условно начинается от границы с температурой 450 °С. Структура при температурах ниже 450 °С не отличается от структуры исходного металла, однако сталь, нагретая до температур 200...400 °С, обладает худшими механическими свойствами, что объясняется выпадением по границам зерен оксидов и нитридов, ослабляющим связь между зернами. Это явление, вызывающее понижение пластичности и ударной вязкости при одновременном повышении прочности металла, называется синеломкостью (характерны синие цвета побежалости).

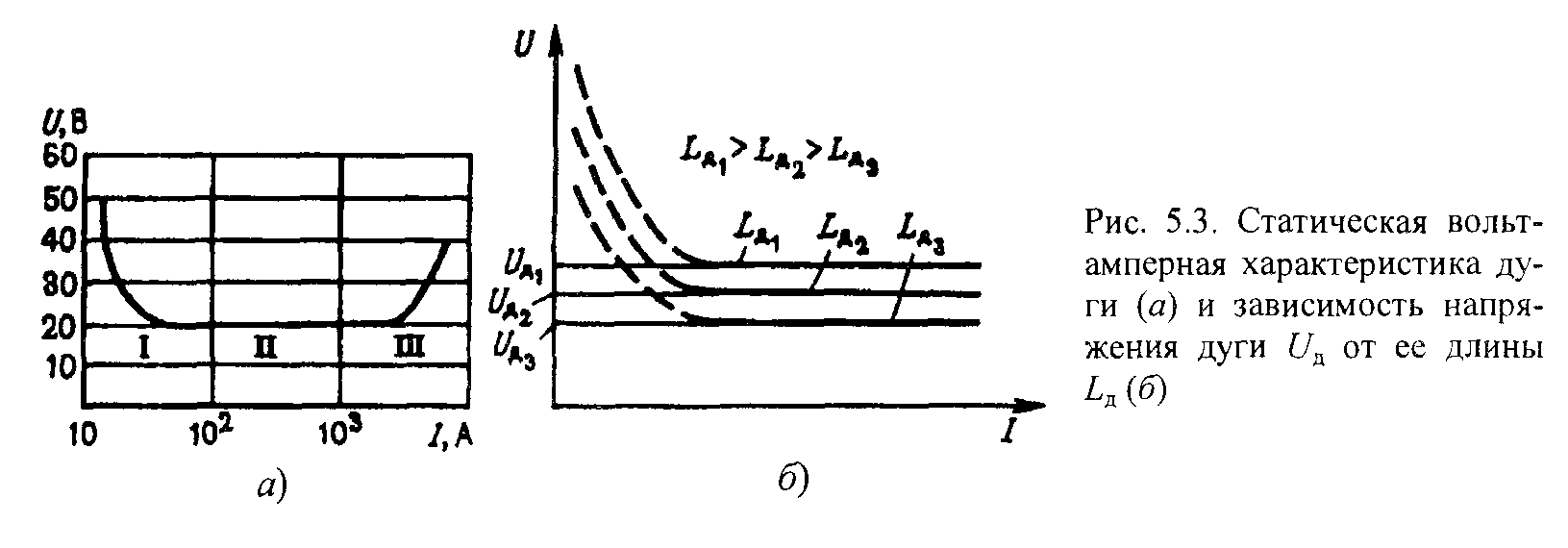

Билет 15. Электрические свойства дуги.

Билет 16. Тепловые свойства сварочной дуги.

Энергия мощных потоков заряженных частиц, бомбардирующих катод и анод, превращается в тепловую энергию электрической дуги. Суммарное кол-во теплоты, выделяемой на катоде (Qa) и аноде (Qk) и в столбе дуги (Qc):

Q=I*Uд*t, где I-сварочный ток, Uд - напряжение дуги, t- время горения дуги.

При питании дуги постоянным током наибольшее кол-во теплоты выделяется в зоне анода, это объясняется тем что анод подвергается более мощной бомбардировке заряженными частицами.

При сварке угольным (металлическим) электродом температура в катодной зоне достигает 3200 (2400) С, в анодной 3900 (2600) С, а в столбе дуги среднее значение температуры составляет 6000 С.

При питании дуги переменным током различие температур анодной и катодной зон и распределение теплоты сглаживаются вследствие периодической смены анодного и катодного пятна с частотой равной частоте тока.

В среднем при ручной сварке только 60-70% теплоты дуги используется на нагревание и плавление металла. Остальная часть теплоты рассеивается в окружающую среду через излучение и конвекцию.

Кол-во теплоты используемое на нагрев и плавку свариваемого металла в ед. времени, называется эффективной тепловой мощностью дуги Qэ.

Qэ = I*Uд*n, где n- эффективный коэффициент полезного действия нагрева металла дугой. n зависит от способа сварки, материала электрода, состава электродного покрытия.

При аргонодуговой сварке потери теплоты значительны n=0,5-0,6. Наиболее полно теплота используется при сварке флюсом n=0,85-0,93.

Для хар-ки теплового режима сварки принято определять погонную энергию дуги Qп,

Qп = Qэ /v, где v – скорость сварки.

Потери теплоты при ручной дуговой сварке сост. примерно 25%, из которых 20% - конвекция, 5% - на угар и разбрызгивание металла.

Билет 17. Классификация строительных сталей.

I. по хим. составу:

1) углеродистые:

- малоуглеродистые (С<0,25%)

- среднеуглеродистые (0,25%<С<0,6%)

- высокоуглеродистые (С>0,6%)

2) легированные (в жидкую сталь добавляют легирующие компоненты):

- низколегированная (компонентов < 5%)

- легированная (компонентов > 5%)

II. по прочности:

1) обычной прочности σтек =24 кН/м2; σb =38 кН/м2; δ=25-27%

2) повышенной прочности σтек =34 кН/м2; σb =45 кН/м2; δ=16-18%

3) высокой прочности σтек =44 кН/м2; σb =60 кН/м2; δ=14-15%

III. по назначению:

1) конструкционные – для строительных элементов и деталей машин и приборов,

2) инструментальные – для изготовления режущего инструмента, штампов и т.д.,

3) с особыми физическими свойствами

4) особыми химическими свойствами

IV. по качеству (по содержанию серы (S) и фосфора (P))

1) Обыкновенного качества S<0,06% ,P<0,07%

2) Качественные S<0,035% ,P<0,035%

3) Высококачественные S<0,025% ,P<0,025%

4) Особовысококачественные S<0,015% ,P<0,025%

V. по степени раскисления

1) спокойные

2) полуспокойные

3) кипящие

Билет 18. Малоуглеродистые строительные стали. Химический состав. Структура. Механические свойства. Классификация.

Малоуглеродистую сталь обыкновенного качества применяют для изготовления строительных конструкций.

Оптимальный химический состав строительной малоуглеродистой стали следующий: 0,13—0,18% С; 0,1% Si; 0,4-0,6% Мп; до 0,035% S; до 0.04% Р.

Структура малоуглеродистой стали. Температура плавления чистого железа равна 1535°С. При охлаждении в процессе кристаллизации образуется так называемое d-железо, имеющее кристаллическую решетку объемно-центрированного куба (ОЦК-решетка). При 1400°С, когда железо находится уже в твердом состоянии, в процессе охлаждения происходит новое превращение и из d-железа образуется g-железо, обладающее гранецентрированной кубической решеткой (ГЦК-решетка). При 910 °С кристаллы с границентрированной кубической решеткой (g—Fе) вновь при охлаждении превращаются в объемно-центрированные, и это состояние сохраняется вплоть до комнатной и отрицательной температур. Последняя модификация железа называется a-железом. При введении углерода в сталь температура плавления снижается.

Мех. св-ва. Малоуглеродистые стали обладают малой прочностью, высокой пластичностью, хорошей свариваемостью, высокой ковкостью, отсутствием тенденций к хрупкому разрушению.

Классификация.

Билет 19

Низколегированные стали

Низколегированные стали относятся к легированным сталям, с низкоуглеродистые, с сумарным содержанием углерода до 0,25 %;

Химический состав:

К низкоуглеродистым относятся стали, не содержащие легирующих компонентов (кроме углерода). В низкоуглеродистых сталях присутствуют марганец и кремний, однако они не считаются легирующими компонентами, если содержание марганца не превышает 1% и кремния—0,8%.

Основным легирующим элементом является хром (0,8…1,2)%. Он повышает прокаливаемость, способствует получению высокой и равномерной твердости стали. Порог хладоломкости хромистых сталей - (0…-100)oС.

Дополнительные легирующие элементы.

Бор - 0.003%. Увеличивает прокаливаемость, а такхе повышает порог хладоломкости (+20…-60 oС.

Марганец – увеличивает прокаливаемость, однако содействует росту зерна, и повышает порог хладоломкости до (+40…-60)oС.

Введение молибдена (0,15…0,46%) в хромистые стали увеличивает прокаливаемость, снихает порог хладоломкости до –20…-120oС. Молибден увеличивает статическую, динамическую и усталостную прочность стали, устраняет склонность к внутреннему окислению. Кроме того, молибден снижает склонность к отпускной хрупкости сталей, содержащих никель.

Введение в хромистые стали никеля, значительно повышает прочность и прокаливаемость, понижает порог хладоломкости, но при этом повышает склонность к отпускной хрупкости (этот недостаток компенсируется введением в сталь молибдена). Хромоникелевые стали, обладают наилучшим комплексом свойств. Однако никель является дефицитным, и применение таких сталей ограничено.

Значительное количество никеля можно заменить медью, это не приводит к снижению вязкости.

При легировании хромомарганцевых сталей кремнием получают, стали – хромансиль (20ХГС, 30ХГСА). Стали обладают хорошим сочетанием прочности и вязкости, хорошо свариваются, штампуются и обрабатываются резанием.Кремний повышает ударную вязкость и температурный запас вязкости.

Добавка свинца, кальция – улучшает обрабатываемость резанием. Применение упрочнения термической обработки улучшает комплекс механических свойств.

Структура:

Легированные низкоуглеродистые стали после отжига имеют структуру феррит + перлит, а так же после закалки малоуглеродистый мартенсит.

Механические свойства:

в принципе не знаю где искать, посмотрите на следующий вопрос, там есть испытание на растяжение- это и будут механические свойства.

Классификация:

Сталь легированная конструкционная в зависимости от химического состава может быть: качественная, высококачественная А, особовысококачественная Ш (электрошлакового переплава).

По видам обработки сталь может быть: горячекатаная, кованая, калиброванная, серебрянка (с особой отделкой поверхности).