- •Билет 1.

- •1.Склады заполнителей. Емкости и оборудование в зависимости от способа доставки, эксплуатации.

- •2. Технологическая схема и пооперационный контроль производства преднапряженных пустотелых плит перекрытий полуконвейерным способом.

- •3. Виды арматурных сталей. Упрочнение стали. Организация контроля качества.

- •Билет №2

- •Билет № 6

- •Вопрос 1. Стендовапя схема производства. Область применения.

- •Вопрос 2. Формование на производственном стане

- •Вопрос 3 Повышение эффективности тво

- •Билет 7

- •Билет № 8

- •Билет № 9

- •Билет №10

- •1.Типы центрифуг. Центробежный способ формирования изделий. Режимы формования. Область применения.

- •2 Химические и химико-физические процессы в бетоне при ускоренном твердении в безнапорных камерах.

- •Билет №11

- •Вопрос 1. Электротермический способ натяжения арматуры. Контроль натяжения.

- •Вопрос 2. Взамосвязь свойств бетонной смеси со способом и режимом формования.

- •Билет № 13

- •Вопрос 2: Смазка должна удовлетворять требованиям:

- •Билет №14

- •Вопрос 2: при стендовом производстве за счет разности между температурой напрягаемой арматуры в камере и упоров стенда вне камеры возможно недопустимое снижение предварительного напряжения в арматуре.

- •Билет №16

- •Антикоррозионная защита закладных деталей и сварных соединений

- •Билет №17

- •Автоматизация склада готовой продукции

- •Билет № 18

- •Билет №19

- •Билет 20

- •Вопрос 1-принципиальные схемы производства объемных элементов

- •Вопрос 2-длинные и короткие стенды. Рациональная область их применения.

- •Билет №21

Билет №10

1.Типы центрифуг. Центробежный способ формирования изделий. Режимы формования. Область применения.

Типы центрифуг. В зависимости от технологического назначения, или принципа разделения, различают следующие типы центрифуг:1) фильтрующие — для разделения сравнительно грубодисперсных суспензий с кристаллической или аморфной твердой фазой, а также для отделения влаги от штучных материалов; применение таких центрифуг обеспечивает наименьшее содержание жидкой фазы в осадке и его эффективную промывку;2) отстойные и осветляющие — для разделения плохо фильтрующихся суспензий, осветления суспензий небольшой концентрации, а также классификации суспензий по крупности и плотности твердых частиц;3) разделяющие (сепарирующие) — для разделения эмульсий;4) комбинированные, в которых сочетаются два принципа разделения — осаждение с последующей фильтрацией или фильтрация с последующим осаждением в центробежном поле. Центробежный способ формования изделий.. Формование изделий центробежным способом производят на центрифугах. Распределение и уплотнение бетонной смеси в процессе центрифугирования происходят под действием центробежной силы, возникающей при быстром вращении барабана центрифуги. Центробежный способ бетонирования осуществляется во вращающейся разъемной или неразъемной форме, куда загружается стальной цилиндр ( или арматурный каркас) и бетонная смесь, Период уплотнения бетона происходит при вращении со скоростью 800 - 1000 об / мин в течение 8 - 10 мин. Общее время центрифугирования доходит до 30 мин. Сейчас формы изготавливаются перфорированными для удаления воды при бетонировании. После этого форма снимается и труба-сердечник передается на склад. Преимущества технологии центробежного литья:Технология центробежного литья обеспечивает целый ряд преимуществ, зачастую недостижимых при других способах, к примеру:- Высокая износостойкость;- Высокая плотность металла;- Отсутствие раковин;- Мелкое зерно;- В продукции центробежного литья отсутствуют неметаллические включения и шлак.Недостатки:- Ограниченная номенклатура по конфигурации;- Отливки имеют химически неоднородную поверхность;- Значительная шероховатость;- Внутренняя поверхность более шероховатая.Технологические возможности:- любые сплавы;- масса до 45 тонн;- толщина стенок от 3..250 мм;- длина 6 метров;- 13-16 квалитет для цветных металлов;- 14-17 квалитет для черных металлов;- Rz=320..40.ПрименениеЦентробежным литьем получают литые заготовки, имеющие форму тел вращения:- втулки;- венцы червячных колес;- барабаны для бумагоделательных машин;- роторы электродвигателей.

2 Химические и химико-физические процессы в бетоне при ускоренном твердении в безнапорных камерах.

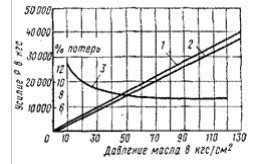

3 методы контроля натяжения арматуры. Натяжение арматуры — тех-нологич. операция при изготовлении предварительно напряж. ж.-бет. конструкций, обеспечивающая напрягаемой арматуре длительное (на весь период эксплуатации конструкции) усилие растяжения с целью последующего обжатия бетона конструкции. От соблюдения величины натяжения арматуры зависят степень предварительного напряжения окружающего ее бетона и надежность работы конструкции при эксплуатации. Это обусловливает необходимость возможно более точного контроля величины натяжения.Используют два метода измерения усилия натяжения – по удлинению арматурного стержня и созданному в нем усилию.Простейшим способом является измерение стальной линейкой или рулеткой. Так как точность отсчета при этом обычно не превышает 1 мм, применять этот способ целесообразно только при условии, что полное удлинение напрягаемой арматуры составит не менее 10 мм. Трудность заключается в фиксировании начальной точки отсчета. Для устранения этого недостатка рекомендуется производить измерения, натянув предварительно стержень на 10% от необходимой величины и приняв полученную точку за начальную при дальнейших расчетах.Часть усилия, развиваемого домкратом, расходуется не на натяжение, а на преодоление сил трения в механизме домкрата. За счет этого уменьшается на 8—13% фактическое усилие натяжения, которое учитывается величиной коэффициента полезного действия yj.Тарированием называется проверка показаний используемых приборов по образцовым, точно выверенным приборам.Манометры, применяемые для измерения давления масла, по степени точности делятся на классы — от 0,1 до 6,0. Эта цифра обозначает величину максимальной погрешности в процентах от наибольшего показания шкалы (т. е. наибольшего давления), на которое рассчитан прибор. Цифра, обозначающая класс, обведена рамкой на шкале манометра.По результатам тарирования строят график, пользуясь которым определяют усилие натяжения арматуры, соответствующее любому показанию манометра. Пример такого графика приведен нa рис. 1.Чтобы получить необходимую точность при определении величины усилия натяжения арматуры, нужно при выборе манометра согласовать: величину измеряемого давления, класс прибора, верхний предел его измерения и цену деления шкалы. Ценой деления называется та часть наибольшей величины, измеряемой прибором, которая соответствует одному делению на шкале этого прибора.

При тарировании следует использовать контрольный образцовый манометр класса 0,2. Тарирование следует повторять не реже чем один раз в шесть месяцев и после каждого ремонта. Внеочередную проверку манометров проводят после внезапного обрыва арматуры при натяжении, резкого нарушения герметичности гидросистемы, механического повреждения и др.

Усилие в натянутом арматурном стержне можно легко проверить путем измерения его прогиба в средней части на открытом участке. Шкала измерительного прибора (динамометра) должна быть построена с учетом изменения упругих свойств материала стержня при натяжении.