Общие сведения по теме.

Зерновые культуры, важнейшая группа культурных растений, возделываемых в основном для получения зерна. Зерно зерновых культур имеет большое продовольственное и кормовое значение, является сырьем для мукомольной, крупяной и комбикормовой промышленности. Поэтому уборка зерновых культур - один из важнейших производственных процессов в земледелии. Чтобы без потерь собрать зерно высокого качества, уборку необходимо проводить в кратчайшие сроки. Машины должны быть выбраны и отрегулированы в соответствии со строением растений, а растения приспособлены для машинной уборки. Пригодность той или иной культуры к машинной уборке определяется способами уборки, а также физико-механическими свойствами и биологическими особенностями самого растения.

При выборе механизированной технологии и средств уборки учитывают агробиологические 'свойства и строение органов растений, высоту и густоту стояния, полеглость, прочность, влажность, размеры и массу плодов и незерновых органов, весовое. соотношение зерна к незерновой части, фазу спелости. засоренность посевов.

Уборка зерновых культур состоит из нескольких последовательных операций: среза стеблей, извлечение зерна из колосьев путем обмолота, выделение зерна из вороха и соломы, очистки от примесей, уборки незерновой части урожая - соломы (стебли с обмолоченными колосьями) и половы (колосковые чешуйки, ости и др.).

Для скашивания зерновых культур применяются жатки с ceгмeнтнoпальцевым и беспальцевым режущим аппаратом, как и в кормоуборочных комбайнах, но в отличии от них, в конструкции зерновых жаток предусмотрены меры по сокращению потерь и повреждению зерна.

Обмолот колосьев производится в молотилке, в ней же обмолоченная масса разделяется на зерновой ворох (зерно с примесями), солому и полову. Жатка и молотилка совместно с двигателем, ходовой частью, механизмами управления, зерновым бункером и выгрузными устройствами и составляют зерноуборочный комбайн.

Главным в агротехнических требованиях при выполнении уборочных работ является ограничение потерь зерна и его повреждение рабочими органами. Потери за жаткой не должны превышать 0,5% для прямостоячих и 1,5% для полеглых хлебов. При подборе валков потери не должны превышать 1 %. Общие потери зерна из-за недомолота и с соломой должны быть не более 1,5%, дробления не должно превышать 1 % для семенного зерна, 2% для продовольственного, 3% для зернобобовых и крупяных культур.

Чтобы не превышать установленные нормы потери зерна, уборку необходимо проводить в короткие и точно определенные сроки. Так при ранней уборке, когда зерно не полностью созрело и окрепло, оно плохо вымолачивается из колосьев и при этом сильно повреждается, а при поздней уборке, созревшее зерно осыпается и происходит значительная потеря урожая.

Выбор сроков уборки, как правило, затрудняется погодными условиями и тем, что зерно в колосьях созревает неравномерно - сначала в средней части колоса, а затем в верхней и нижней. Чтобы предотвратить повышенные потери урожая от осыпания зерна и несколько увеличить сроки выполнения уборочных работ, используют двухфазную или раздельную уборку. Данный способ уборки заключается в том, что зерновые культуры скашивают несколько недозрелыми в фазе восковой спелости и укладывают в валки для дозревания, а затем через 3-5 дней подбирают валки и обмолачивают комбайнами. При дозревании зерна в срезанных растениях зерновые чешуйки засыхают не раскрываясь и удерживают зерно в колосе от выпадения и обмолот таких колосьев уже не требует слишком жестких сроков выполнения.

При полном созревании хлебов, а также при неустойчивой погоде, когда валки могут намокнуть от дождей, при уборке редких и низкорослых хлебов, когда стерня не может удержать валок на удалении от почвы и ПРИ уборке полеглых хлебов не целесообразно применять двухфазную (раздельную) уборку. В таких случаях проводят одновременное скашивание и обмолот хлебов, так называемую однофазную уборку (прямое комбайнирование). Ее начинают проводить в фазу полной спелости зерна.

Наряду с комбайновыми способами уборки урожая получили распространение и индустриально-поточные технологии уборки зерновых культур и семенников многолетних трав, при которых часть энергоемких и сложных операций при обработке хлебной массы выполняют на стационарных nyнкТ8Х. Различают несколько вариантов данной технологии.

При уборке высокоурожайных хлебов применяют способ "невейки", при котором мобильной молотилкой хлебную массу обмолачивают и разделяют на два потока: солому и невейку (смесь зерна и половы). Невейку отвозят на стационарный пункт и разделяют высокопроизводительными (до 50 т/га) ворохоочистителями на зерно и полову. Зерно затем подают на зерноочистительный агрегат, а полову в кормоцех.

Индустриально-поточный способ уборки влажных хлебов включает в себя операции транспортировки хлебной массы на стационар для подсушки, обмолота И разделения на зерно, полову и солому.

При поточном способе уборки хлебную массу вывозят на край поля, складывают в стога, а затем обмолачивают передвижной молотилкой. При неблагоприятных погодных условиях массу в стогах подсушивают активным вентилированием.

При раздельном способе уборки скашивание зерновых культур с укладкой в валки выполняется валковыми жатками (ЖНН-6А; ЖШН-6; ЖВР-l0; ЖРБ-4,2А), последующая подборка валков и обмолот происходит при помощи зерноуборочных комбайнов ("Дон-l200"; "Дон-l500"; СКД-6 "Кедр"; "Енисей-1200"; CK-5A "Нива"), оснащенными подборщиками валков.

Валковые жатки могут быть прицепными и работать в агрегате с трактором, навесными и навешиваться на самоходное энергетическое средство (КПС-5Б; Д-101А) или на наклонную камеру зерноуборочного комбайна.

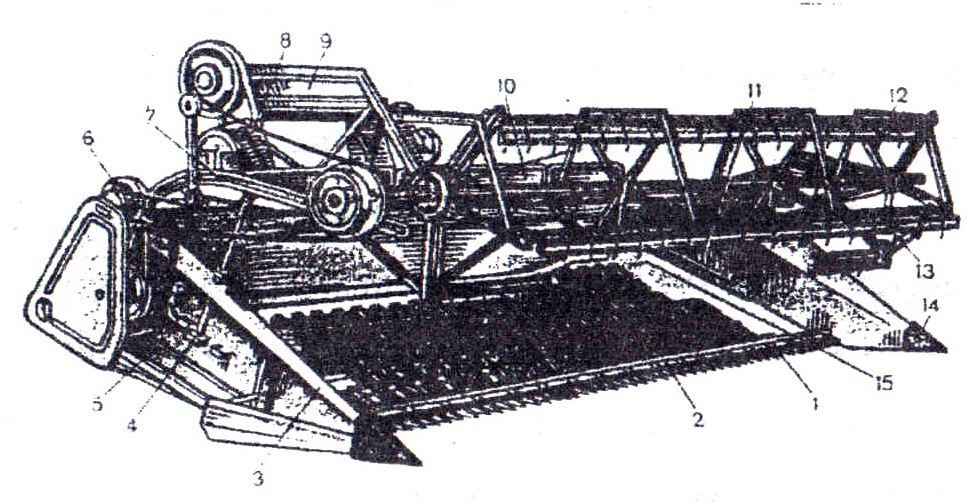

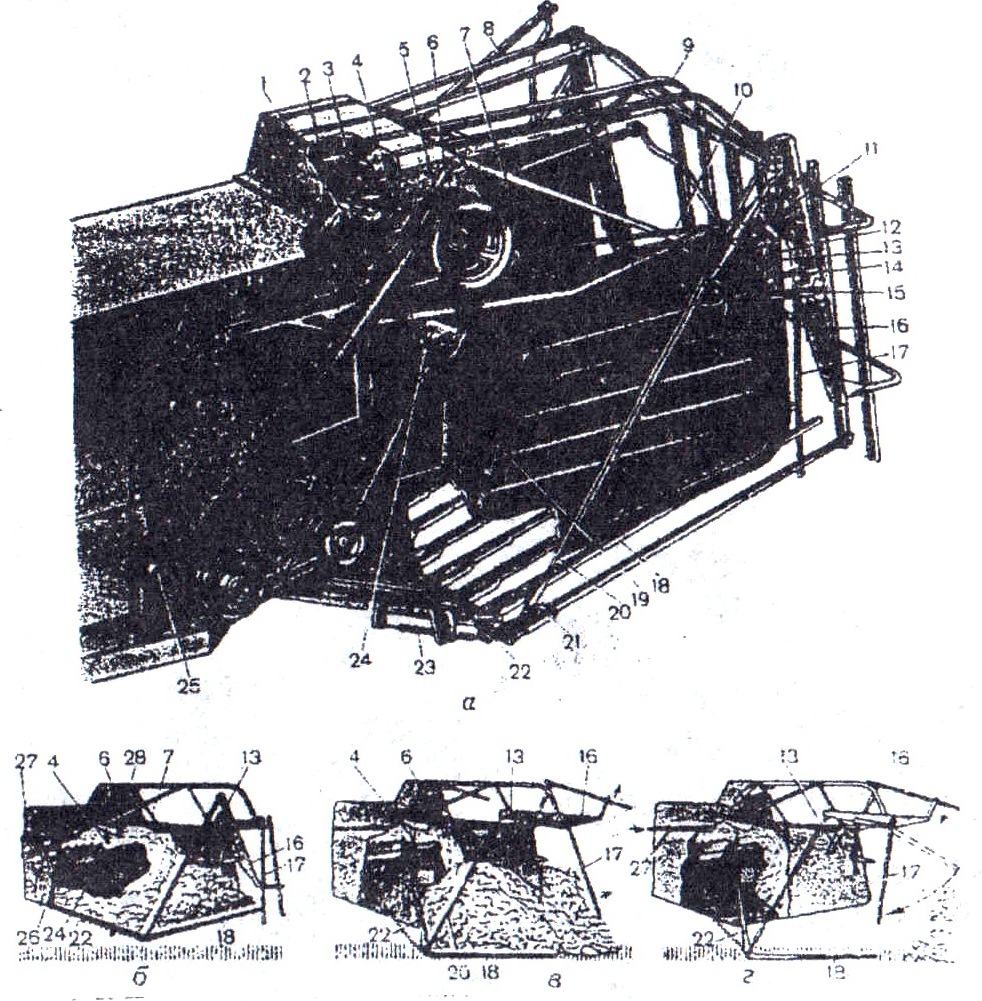

Рис. 1 Валковая жатка ЖВН-6А.

1 - режущий аппарат, 2 - транспортер, 3 - бортовой щит, 4 - гидроцилиндр. 5 - шатун, б - вариатор, 7 - поддержка мотовила, 8 - блок пружин, 9 - наклонная камера, 10 - ветровой щит, 11 - направляющий щиток, 12 - мотовило, 13 - граблина, 14 - мыс-делитель, 15 - окно.

Жатки (рис. 1) представляют собой платформу с режущим аппаратам (1) впереди, поперечным транспортером (2) срезанной хлебной массы и окнам (15), в которое проваливается хлебная масса, образуя валок. Жатки могут иметь два транс партера движущиеся на встречу друг другу к окну, расположенному между ними (рис. 2б), что обеспечивает более рациональное веерное расположение в валке стеблей с колосьями. Два транспортера могут переналаживаться так, чтобы образовывать один валок между собой (рис. 2в) или валок справа при первом проходе и валок слева при втором проходе (рис. 2г), т.е. образовывать сдвоенный валок, что полезно при разреженных хлебах и малом урожае. Сдвоенный валок уменьшает трудозатраты при подборке и позволяет уменьшить потери зерна. Широкозахватные жатки для степных районов (рис. 2д), также имеют несколько транспортеров, которые могут образовывать один валок в окно (7) при изреженных хлебах, а при густых - два валка в окна, образованные при удалении съемных транспортеров (13) и (18). Транспортеры (14, 15, 16,17) сдвигаются на середину, закрывая окно (7) и направление движения их изменяется на противоположное, т.е. в сторону вновь образованных окон.

Чтобы избежать потерь срезанных стеблей с колосьями, платформа жатки с боков и сзади снабжается бортовым (3) и ветровым (10) щитами (рис. 1).

Бортовые щиты впереди заканчиваются конусами делителями (14), отделяющими срезаемые стебли от оставшихся.

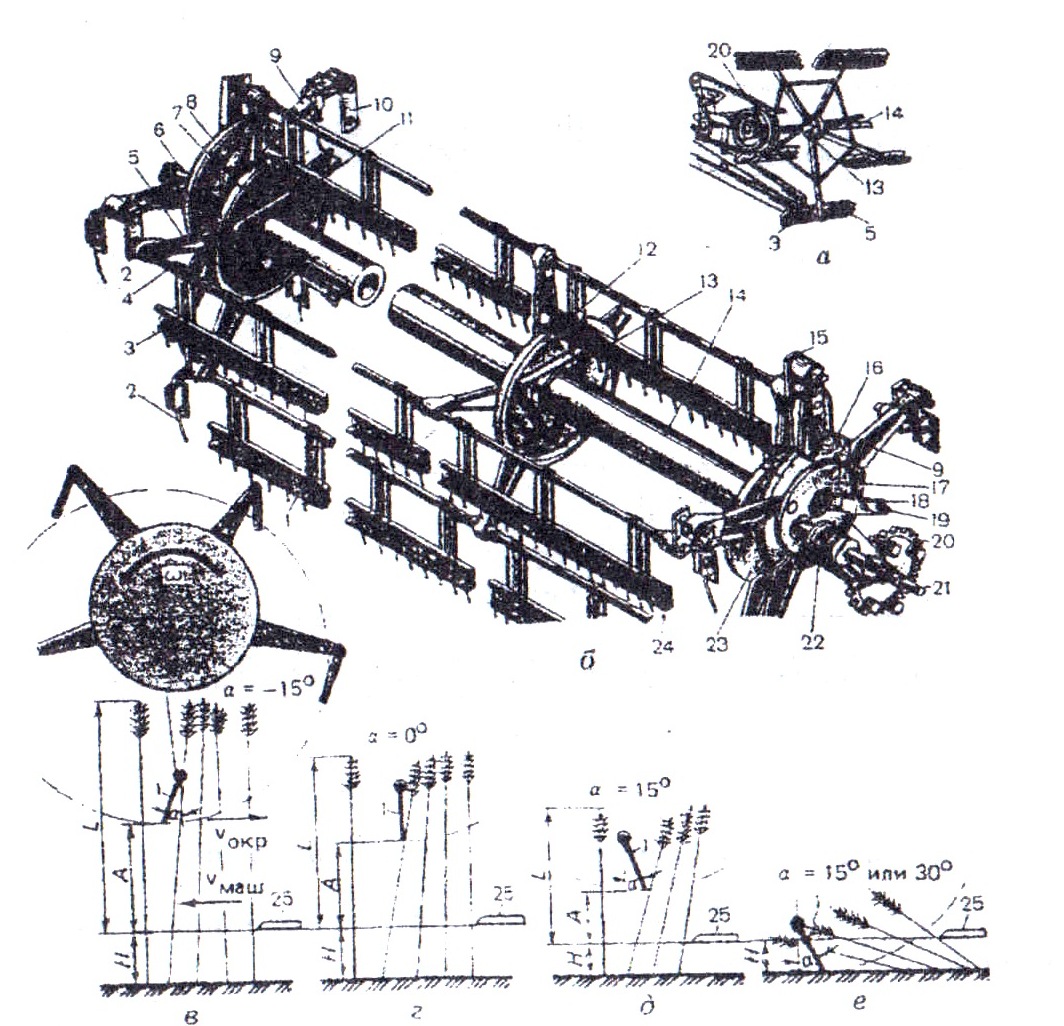

Рис. 2 Схема рабочего процесса валковых жаток.

а - ЖВН-6А; б - ЖРС-5; в и г - ЖВР-10; д - широкозахватный модульной; 1 - мотовило, 2 - граблина, 3 - режущий аппарат, 4,8,9, 12 ... 19 - транспортеры, 5 - башмаки, б - валок, 7 - окно, [о и 20 - энергетическое средства, 11 - зерноуборочный комбайн.

Для того, чтобы срезанные стебли равно укладывались на транспортер и не падали впереди режущего аппарата, жатки снабжаются вращающимся мотовилом (12). Обычна это планки, закрепленные на вращающихся лучах (рис.3а). Планки погружаются в массив стоячих стеблей и наклоняют стебли к режущему аппарату (рис. 3г), от чего срезанные стебли ровно укладываются на транспортер, а он относит их к окну, укладывая в валок на стерне. Более совершенные конструкции мотовило (рис. 3б) имеют вместо планок граблины (1) с плунжерными пальцами и при вращении мотовила, граблины специальным эксцентриковым механизмом поворачиваются так, чтобы пальцы оставались направленными вниз для беспрепятственного погружения в массу стоящих стеблей. При этом пальцам может быть придан небольшой наклон а от вертикального положения вперед при уборке высокорослых хлебов (рис.Зв) или назад (рис. Зг, д) при уборке низкорослых или полеглых.

Рис. 3 Мотовило.

а - планетарное; б – эксцентриковое; в - схема работы; г, д и е - положение граблины при уборке соответственно нормальных, прямостоячих или частично пониклых хлебов, низкорослых и полеглых хлебов; 1 - граблина, 2 и 24 - пальцы, 3 планка, 4 - труба граблины, 5 и 9 - лучи, 6 и 22 - подшипники, 7, 12,23 - диски, 8 и 16 - обоймы эксцентрика, 10, 15. 18 - поводки, 11 и 13 - фланцы, 14 - трубчатый вал, 17 - эксцентрик, 19 - ролик, 20 - звездочка, 21 - цапфа, 25 - режущий аппарат.

В зависимости от высоты и густоты растущих стеблей и степени их полеглости положение мотовила регулируется по высоте, частоте вращения и выдвигается на большее или меньшее расстояние впереди режущего аппарата. Необходимое перемещение мотовила и изменение частоты вращения производится на ходу с помощью гидроцилиндров.

Для регулирования высоты среза и копирования режущим аппаратом рельефа поля под днищем платформы жатки имеются башмаки (5), поддерживающие платформу с режущим аппаратом на заданной высоте (рис. 2а).

Рис. 4 Режущий аппарат комбайна "Дон-1500".

а - пальцевой закрытого типа; б - беспальцевой; в - пaльцевой открытого типа; г- стеблеподъемник; 1 и 25 - пальцы. 2, 23 и 24 - сегменты, 3 - брус. 4 - спинка ножа, 5 и 22 - прижимы, 6 - прокладки, 7 и 9 - пластины трения, 8 и 26 - противорежушие пластины (вкладыши пальцев), 10 - колебательный вал, 11 - ведущий вaл, 12 - корпус, 13 - палец, 14 - сапун, 15 - водило, 16 - шкив-маховик, 17 - рычаг, 18 - щечки, 19 -основание головки ножа, 20 - направляющая. 21 - головка ножа.

Режущие аппараты валковых жаток по конструкции сходны с аппаратами жаток зерноуборочных комбайнов и бывают сегментно-пальцевые закрытого типа (рис.4а), открытого типа (рис. 4в) и беспальцевые (рис. 46). Беспальцевые аппараты обеспечивают лучшее срезание спутанных и полеглых стеблей. Они применяются, например, на жатках ЖРБ-4,2А, предназначенных для уборки бобовых и крупяных культур, семенников трав, а также для уборки полеглых зерновых культур.

Для однофазной уборки, Т.е. одновременного скашивания и обмолота, комбайны оснащаются навесными жатками, которые не укладывают хлебную массу в валок, а подают ее в молотилку комбайна.

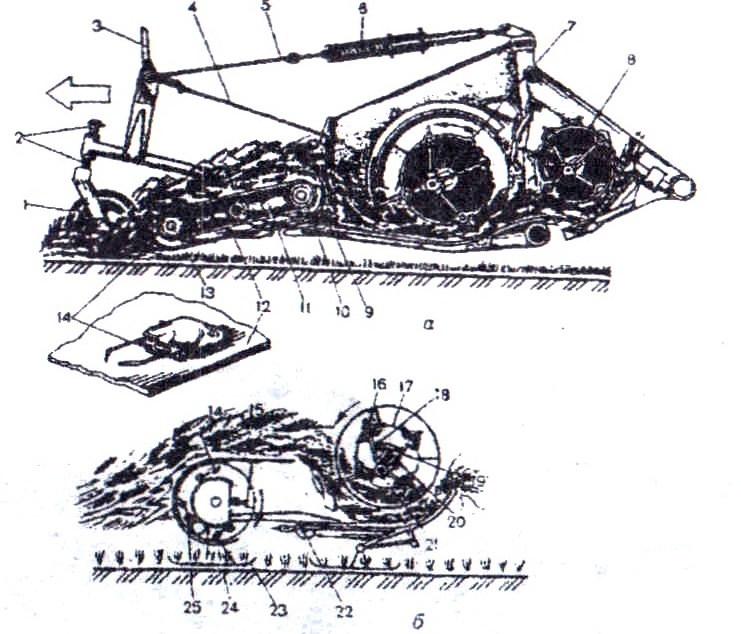

Рис. 5 Жатка комбайна "Дон-l500"

а - общий вид; 1 - делитель, 2 - боковина, 3, 34, 35 - гидроцилиндры, 4 и 24 - поддержки мотовила, 5 - ветровой щит, 6 - мотовило, 7 и 41 - витки шнека, 8 - козырек, 9 – упор, 10 - битер проставки, 11 - наклонная камера, 12 - ведомый вал транспортера, 13 - плавающий транспортер, 14 и 29 - шкивы, 15 - подшипник, 16 - ведущий вал транспортера. 17,20, 32 и 53 - рычаги, 18.23, 30 и 31 - регyлировочные винты. 19 - крюк, 21 - проставка, 22,26,38 - звездочки, 25 - цепь, 27 - вариатор, 28 - штанга, 33 – привод (шнека, 36 - тяга, 37 - механизм привода ножа, 39 - подшипник мотовила. 40 – днище, 42 - режущий аппарат, 43 - пальчиковый механизм шнека, 44 - пальчиковый) механизм битера, 45 - палец, 46 - труба шнека. 47 и 52 - пружинные блоки, 48 и 51 - подвески, 49 и 50 - растяжки, 54 - штырь. 55 и 59 - упоры, 56 и 60 ролики, 57 - корпус жатки, 58 - центральный шарнир.

Эти жатки (рис. 5) также представляют собой платформу с режущим аппаратом, мотовилом и транспортером, но в отличие от валковых жаток у них нет окна, а транспортер выполнен шнековым (винтовым), собирающим массу в средней части жатки для подачи в молотилку. Шнековый транспортер (рис. 5) представляет собой трубчатый вал (46) с винтовым ребром (41) из стальной полосы. Навивки ребра у левого и правого конца транспортера противоположны и хлебная масса сдвигается на середину, где она пальцами (45), выступающими из трубчатого вала подхватывается и по наклонной камере подается в молотилку между наклонной камерой и платформой жатки имеется проставка, в которой вращается битер, т.е. барабан с ребрами на поверхности.

Если комбайн используется в режиме раздельного комбайнирования, то на его жатку вместо режущего аппарата устанавливается подборщик валков или же саму жатку заменяют платформой-подборщиком.

Рис. 6 Подборщик жатки.

а и б - схема рабочего процесса соответственно полотенно-транспортерного и барабанного подборщиков; 1 - опорное колесо, 2 - втулка, 3 - рычаг, 4 - нормализатор, 5 - разгружающее устройство, 6 - пружина, 7 - шнек жатки, 8 - битер проставки, 9 - сте6леподъемник, 10- ведущий вал, 11 - рама, 12 - полотно, 13 - опорный ролик, 14 и 18 - пальцы, 15 - кольцо-скат, 16 - глазок, 17 - цилиндр, 19 - щека подвески, 20 и 24 - оси, 21 - трубчатый вал, 22 - поддержка. 23 - башмак, 25 - кривошип с роликом.

Подборщики бывают двух типов (рис. 6): полотенно-транспортерного и барабанного. Основу конструкции первого составляет движущийся низко над почвой широкий и короткий ленточный (полотенный) транспортер с прикрепленными к полотну проволочными пальцами (14). На прямых ветвях полотна пальцы плашмя прижаты к полотну, а на поворотном ролике (13) эти пальцы приобретают вздыбленное положение и подхватывают лежащий на стерне валок. Валок вместе с полотном движется к платформе жатки пальцами забрасывается к шнеку жатки.

Барабанный подборщик (рис. 66) имеет вращающийся трубчатый барабан с выступающими впереди и убирающимися сзади пружинными пальцами (14) и проволочными кольцами скатами (15).

Барабан на башмаках (23) движется низко над почвой и выступающими впереди пальцами подхватывает валок, забрасывая его на проволочные скаты. В задней части барабана пальцы убираются внутрь, освобождая хлебный поток и он сползает к шнековому транспортеру жатки. Шнековый транспортер и другие проставки и наклонной камеры работают также, как и в режиме прямого комбайнирования.

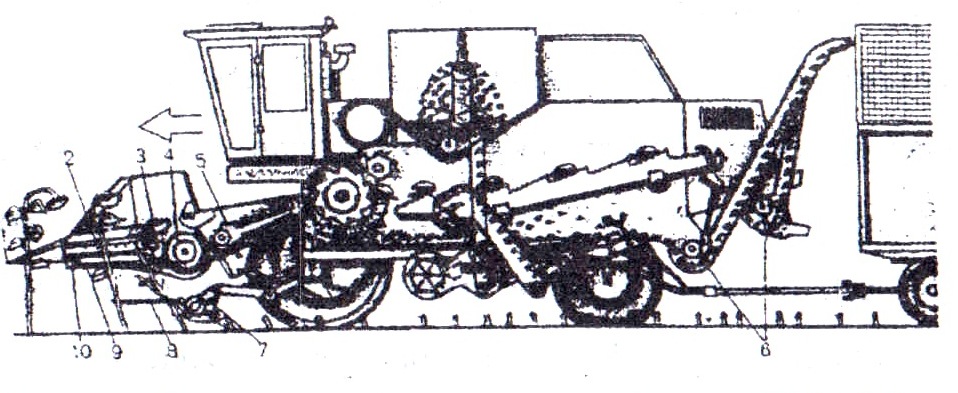

Рис. 7. Схема рабочего процесса зерноуборочного комбайна "Дон-1500"

1 - копирующие башмаки, 2 - режущий аппарат, 3 - делитель, 4 - граблина, 5 - мотовило, 6 - шнек жатки, 7 - битер проставки, 8 - наклонная камера, 9 - плавающий транспортер. 10 – камнеулавливатель, 11 - молотильный барабан. 12 - кабина, 13 двигатель. 14 - отбойный битер, 15 - выгрузной шнек, 16 - загрузочный шнек, 17 бункер, 18 - вибропобудитель. 19 - соломонабиватель, 20 - щиток, 21 - копнитель, 22 - клапан копнителя, 23 - датчик, 24 - пальцы, 25 - днище копнителя, 26 управляемые колеса. 27 - лоток, 28 - половонабиватель, 29 - удлинитель верхнего peшeтa, 30,36 и 37- шнеки, 31 и 32 - решета очистки, 33 - соломотряс, 34 - скатная доска, 35 и 41 - пальцевые решетки. 38 - заслонки вентилятора, 39 - вентилятор. 40 - шатун привода транспортной доски и решетных станок, 42 - транспортная доскa, 43 - подбарабанье, 44 - ведущие колеса, 45 - гидроцилиндр, 46 - пpocтaвкa, 47 - рычаг.

Рабочий процесс комбайна (рис. 7) протекает следующим образом. Мотовило (5) смонтированное на жатке, захватывает стебли растений и подает их к режущему аппарату (2), где они срезаются и подаются к шнеку (6), Шнек сужает поток стеблей (хлебная масса) и направляет их к битеру (7), а от него к плавающему транспортеру (9). Нижняя ветвь транспортера перемещает стебли в молотильный аппарат. Вращающийся барабан (11) наносит удары по потоку хлебной массы, перемещает ее по подбарабанью (43) и обмолачивает.

Обмолоченная хлебная масса (грубый ворох) состоит из соломы, зерна, половы и примесей. Мелкие части грубого вороха - зерно и полову принято называть мелким зерновым ворохом,

Основная часть (70-80%) зернового вороха выбрасывается барабаном с большой скоростью. Отбойный битер (14) уменьшает скорость перемещения соломы и направляет ее на соломотряс (33).

Во время перемещения массы по пальцевой решетке (41) установленной под битером (14), происходит дальнейшее выделение зерна и соломы, Битер, непрерывно отводя обмолоченную массу от барабана, предупреждает наматывание на него стеблей.

Ступенчатые клавиши соломотряса (33), совершающие круговые движения, интенсивно перетряхивают солому. Зерно и мелкие примеси просыпаются сквозь отверстия клавиш и сходят по их наклонному дну на транспортную доску (42). Гребенки клавиш продвигают солому к выходу из молотилки.

Зерновой ворох, выделенный подбарабаньем и соломотрясом, по транспортной доске (42) ссыпается на верхнее жалюзийное решето (31) очистки. Зерно просыпается сквозь просветы решета и падает на нижнее решето (32). Под решета направлена струя воздуха от вентилятора (39), которая уносит в копнитель (21) легкие примеси (полову). Очищенное зерно, прошедшее сквозь нижнее решето, собирается в желобе шнека (36) и подается скребковым транспортером элеватора в шнек (16) и загружается в бункер (17).

В процессе обмолота часть колосков отламывается от стеблей и необмолоченная поступает на очистку. Такие колоски сходят с верхнего решета на его удлинитель (29) и сквозь просветы последнего просыпаются в желоб колосового шнека (30), который их сбрасывает на наклонный транспортер (элеватор), направляющий колоски в домолачивающее устройство.

Вращающийся ротор устройства во взаимодействии с зубчатым подбарабаньем обмолачивает колоски и сбрасывает в кожух (37), который подает ворох на транспортную доску (42) по всей ее ширине.

В дальнейшем этот ворох поступает на решето (31) очистки для выделения из него зерна.

Из зернового бункера зерно выгружается шнеком (15) на ходу или остановках.

Крупные примеси, не прошедшие сквозь просветы удлинителя, вместе с легкими примесями (половой) выводятся из молотилки.

Молотилка зерноуборочного комбайна (рис. 8) состоит из молотильного аппарата, соломотряса, системы очистки, зернового бункера с загрузочным и разгрузочным шнековыми транспортерами и копнителя для соломы.

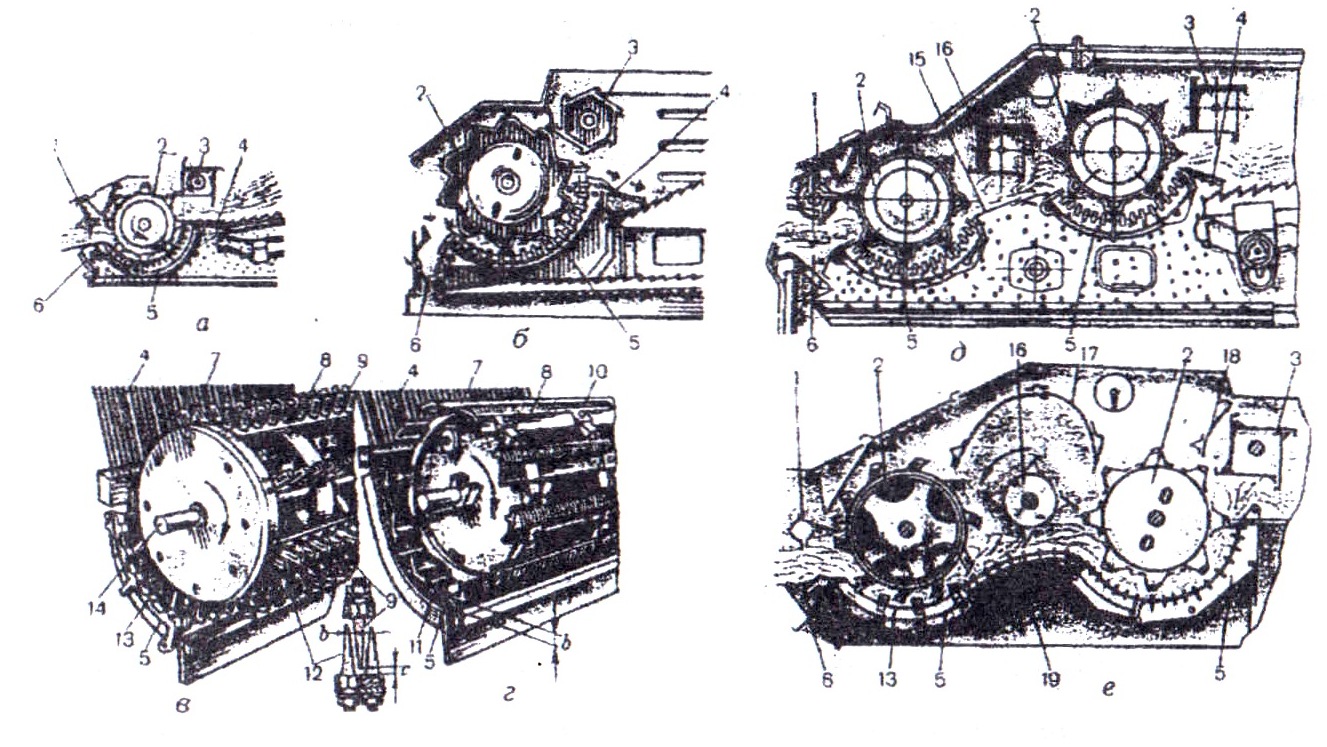

Молотильный аппарат состоит из вращающегося молотильного барабана (2) и планчатого подбарабанья (5). Перед молотильным барабаном обычно имеется приемный бункер (1), направляющий хлебную массу в зазор между барабаном и подбарабаньем, и отбойный битер (3), снижающий скорость выходящей из зазора массы. Имеются двухбарабанные молотильные аппараты (рис. 8д,е), в которых хлебная масса проходит последовательно в зазорах под каждым из них.

Молотильный барабан на наружной поверхности может иметь пальцы-штифты (штифтовой барабан) или пластины с рифленой (зубчатой) поверхностью - били (бильный барабан). При штифтовом барабане подбарабанье также имеет штифты, расположенные так, что при вращении барабана, его штифты проходят между штифтами подбарабанья.

Рис. 8 Молотильный аппарат.

а - комбайна СК-5 "Нива"; б - комбайна "Дон-1500"; в - штифтовой; г - бильный; д - комбайна "Енисеи-1200"; е - комбайна СКГД-6; 1. 3 и 16 – битеры, 2 - барабан, 4, 13 и 19 - решетки, 5 - подбарабанье, 6 - камнеуловитель, 7 - диск, 8 и 11 - планки, 9 и 12 -штифты, 10 - бич, 14 - вал, 15. 17 и 18 - щитки.

Штифтовой барабан лучше чем бильный вымолачивает зерно даже из влажной массы, но сильнее повреждает его и измельчает соломы. Бильный барабан более универсален и пригоден для обмолота многих культур.

Интенсивность обмолачивания повышается, если уменьшить зазор между барабаном и подбарабаньем или повысить частоту вращения барабана ("Дон-1500" - 517-954 мин-1), но при этом увеличивается повреждение зерна. Зазор изменяют опусканием подбарабанья. Есть возможность разного опускания подбарабанья и увеличения зазора, если в молотильный аппарат попадут крупные включения.

В комбайнах предусмотрена также возможность регулирования частоты вращения барабана. Она регулируется клиноременным: вариатором с раздвижными дисками клиноременных шкивов. Когда диски раздвигаются, ремень проваливается глубже и шкив работает с уменьшенным диаметром. Одновременно диски другого шкива сближаются, ремень вытесняется на больший диаметр, а при подаче от малого шкива к большому, частота вращения понижается. Сближение и разведение дисков производится небольшим гидроцилиндром.

Клиноременной вариатор применяется также для изменения частоты вращения мотовила жатки.

Чтобы уменьшить повреждаемость зерна, зазор между барабаном и подбарабаньем увеличивают, а частоту вращения барабана понижают при уборке легкообмолачиваемых культур.

Некоторые комбайны (СКГД-6; "Енисей-1200") имеют двухбарабанный молотильный аппарат. Первый барабан вымолачивает легкоотделяющиеся зерна, не причиняя им повреждения, второй настраивают на более жесткий режим для вымолота трудноотделяемых зерен. Двухбарабанные молотильные аппараты предпочтительны при уборке хлебов повышенной влажности, труднообмолачиваемых хлебов, риса.

Для очистки зерна от примесей (половы, обломков колосьев и стеблей, сорняков) применяют систему очистки. В состав устройства очистки комбайна (рис. 9) входит: транспортная доска (4), верхний (11) и нижний (18) решетный стан, удлинитель (13) верхнего решетного стана, пальцевая решетка (10), вентилятор (3) и шнековые транспортеры. Размещено устройство очистки в нижней части комбайна.

Решетные станы и транспортная доска приводятся в колебательное движение, что способствует перемещению зернового вороха и просеиванию зерна сквозь решета. Решета очистки комбайна имеют жалюзийную конструкцию, т.е. они состоят из поворачивающихся зубчатых пластин, образующих жалюзи с изменяемой шириной щелей. Во время работы они продуваются воздушным потоком от вентилятора, установленного под ними.

Рис. 9 Очистка комбайна "Дон-1500"

а - общий вид; б - механизм регулирования открытия жалюзей решет; в - механизм открытия пластин удлинителя; 1 - транспортная доска, 2 - гребенка, 3 -вентилятор, 4 - скребки, 5 и 20 - элеваторы, 6, 7, 9 и 21 - шнеки, 8 - дно решетного стана, 10- пальцевая решетка. 11 и 18 - решета, 12, 16, 19 и 28 - подвески, 13 - удлинитель, 14 - надставка, 15 и 17 - рамы, 22 - домолачивающее устройство, 23 и 40 - рычаги, 24,31 и 37 - оси, 25 -- шатун. 26 - шкив, 27 - колебательный вал, 29 - уплотнитель, 30 – жалюзи, 32 и 38 - колено, 33 и 39 - рейки, 34 - рамка, 35 - маховичок, 36 - пластина.

Регулировка очистки заключается в следующем. В зависимости от количества и состава зернового вороха режим работы очистки комбайна изменяют, регулируя частоту вращения вентилятора, поворачивая жалюзи решет и удлинителя, а на некоторых комбайнах дополнительно изменяют угол наклона удлинителя и нижнего решета.

Рис. 10 Копнитель.

а - общий вид; б и в - схемы рабочего процесса заполнения копнителя и выгрузки копны; г - схема закрытия копнителя; 1 и 11 - рычаги, 2 - коленчатый вал, 3 – подшипник граблины, 4 - зуб граблины, 5 - шкив, 6 и 13 – гидроцилиндры, 7, 14 и 17 - датчики, 8 - граблина, 9 - решетка, 10, 12, 20 и 27 - тяги, 15 – защепка, 16 – клапан, 18 - пальцы, 19 - боковина, 21 - винтовая стяжка, 22 – днище, 23 .. I1ружина, 24 - щиток. 25 - предохранительная муфта, 26 - клавиша соломотряса, 28 - брусья.

Для сбора незерновой части урожая (соломы и половы), на корпус молотилки навешивают гидрофицированный копнитель, предназначенный для формирования копны и выгрузки ее на поле. Он представляет собой камеру (рис. 10), ограниченную боковинами (19), днищем (22) с пальцами (18) и клапаном (16) сзади. При заполнении копнителя, солома надавливает на рычаг (17) датчика заполнения, который с помощью гидравлических цилиндров опускает днище и открывает клапан. Копна соломы сползает на поле, а днище и клапан возвращаются в исходное положение. Автоматический сброс копны может быть отключен и комбайнер сам включает сброс копны ориентируясь по рядам уже сброшенных копен. В последствии транспортными, волокушами копны стягиваются на край поля и укладываются в скирды.

Рис. 11 Схемы уборки соломы и половы при помощи универсального приспособления ПУН-5.

а - сбор измельченной соломы и половы в сменные тележки; б - полова - в тележку, солома - в валок; в - полова - в тележку, солома разбрасывается по полю; г измельченная или неизмельченная солома с половой укладывается в валок; д - разброс соломы с половой по полю; 1 - трубопровод, 2 - автоприцеп. 3 и 13 - разбрасыватели, 4 - тележка, 5 - измельчающий барабан, 6 - патрубок половы, 7 - валкообразующее устройство, 8 - скатная доска, 9 - вентилятор, 10 - шнек, 11 - соломотряс, 12 - противорежущее устройство.

Применяются и другие способы уборки соломы (рис. 11), когда вместо копнителя на комбайне устанавливается универсальное приспособление ПУН-5 (ПКH-1500) с измельчителем (5) и вентилятором (10). В зависимости от возможностей и хозяйственных потребностей солома вместе с половой может одновременно с обмолотом отвозится с поля к местам хранения и использования, при этом для удобства погрузки она измельчается и вентилятором грузится в сменные тележки (рис. 11 а), движущиеся за комбайном. Загруженные тележки перецепляются трактору и отвозятся на разгрузку. В сменные тележки может загружаться только полова, а солома укладывается в валки и в последующем убирается в рулоны с помощью пресс-подборщиков, что удобнее для перевозки и хранения (рис. l1б).

Можно вообще ограничиться только собиранием половы, как более ценного корма, а солому оставить в качестве органического удобрения, разбросав в измельченном виде по полю с последующим запахиванием (рис. 11в), или разбрасывать по полю как органическое удобрение и солому и полову (рис. 11г).

Рис. 12 Схема приспособлений к комбайну для вытирания семян.

а - трав; б - трав с выделением их из вороха; 1 и 6 - деки, 2 - подвеска, 3 - отсекате.1Ь. ч. - отбойный битер, 5, 13 и 16 - шнеки, 7 и 17 - барабаны, 8 - вентилятор, 9 распределитель, 10 - корпус, 11 - экран-отражатель, 12 - горловины, 14 - элеватор, 15 - лопасть.

Зерноуборочные комбайны используются также для уборки других культур - семенников трав, подсолнечника, крупяных культур. Для этого они оснащены дополнительными приспособлениями. Семена трав вымолачиваются труднее, чем у зерновых культур, они мелкие и легкие. Поэтому, чтобы переоборудовать комбайн для уборки семенников трав, молотильный аппарат оснащают терочной доской (рис. 12а), т.е. рифленой поверхностью, о которую молотильный бара6ан растирает семенники. Нижнее решето очистки заменяют более мелким, снижают скорость воздушного потока в очистке. Для уменьшения потерь от недомолота на комбайне может быть установлено дополнительное терочное устройство (рис. 126). В него из колосового шнека подаются недомолоченные бобики, которые перетираются рифлеными поверхностями (6,7) и семена отделяются от половы сепаратором и транспортерами (13, 14) направляются в бункер (рис. 126). Сепаратор пневмо-центробежного типа, Т.е. для отделения семян ворох воздушным потоком вовлекается во вращательное движение, семена, как 60лее тяжелые, относятся к наружной поверхности, а легкая попова уносится воздушным потоком.

Крупяные культуры обмолачиваются легче и начинают осыпаться уже на жатке. Поэтому над центральной частью жатки ставится козырек, предотвращающий разбрасывание зерна вращающимися частями. С той же целью под соломотрясом навешивается фартук. Устанавливается также дополнительные решета в очистке.

Рис. 13 Схема рабочего процесса приспособления ПСП-10 к комбайну "Дон-1500" для уборки подсолнечника.

1 и 8- делители, 2 - транспортер стеблей, 3 - режущий аппарат, 4 - шнек, 5 - транспортер наклонной камеры, 6 - измельчитель корзинок, 7 - измельчитель стеблей, 9 - транспортер семян, 10 - лифтер.

Для уборки подсолнечника на комбайн навешивают специальную жатку (рис. 13), которая срезает корзинки на большой высоте, а оставшиеся части стеблей измельчителем (7) измельчают и оставляют на поле. Чтобы не терялись осыпавшиеся при срезании корзинок семена, жатка имеет ленточный транспортер (9), который относит их в сборный шнек (4) и дальше, вместе с корзинками, в молотильное устройство. Вместо копнителя комбайн оснащается измельчителем корзинок (6). Корзинки в измельченном виде или собирают в транспортные средства или разбрасывают по полю в качестве органического удобрения.

Современные зерноуборочные комбайны оснащаются развитой системой автоматического контроля работы механизмов и узлов комбайна.

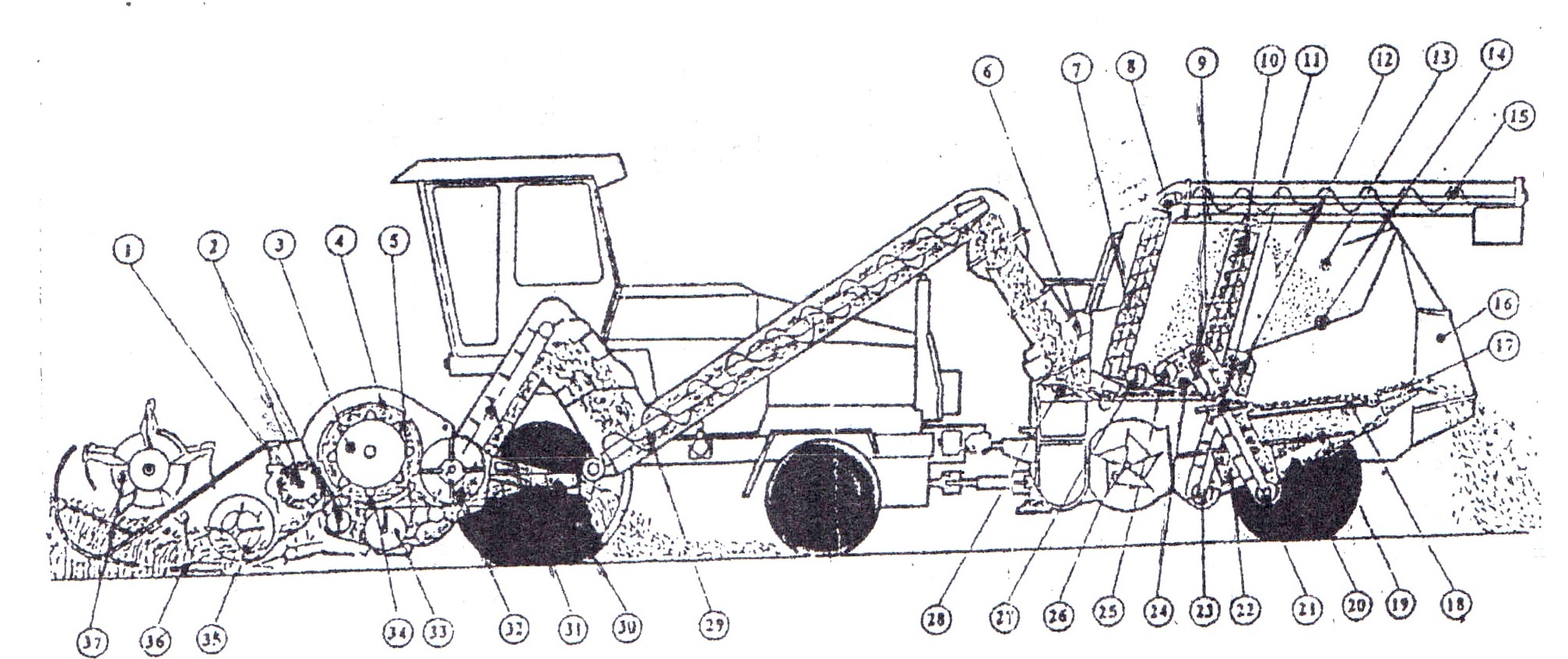

Комплекс зерноуборочный роторный КЗР-l0.

Данный комплекс предназначен для прямой и раздельной уборки зерновых колосовых культур с возможностью сбора половы, уборки зерновой части кукурузы, подсолнечника, сои, сорго, зернобобовых, крупяных культур и семенников трав. Высокая экономическая эффективность комплекса определяется возможностью использования энергосредства в составе комплексов для уборки силосуемых культур и сахарной свеклы.

Зерноуборочный комплекс КЗР-10 (рис. 14) состоит из комплекта оборудования для зерноуборки и энергосредства Уэс-2-250А. В комплект оборудования входит: молотильно-сепарирующее устройство (МСУ) роторного типа, к которому присоединяются сменные адаптеры (жатка для уборки колосовых, подборщик, цриспособление для уборки рапса, жатка для уборки кукурузы и др.), система транспортировки зернового вороха, очиститель-накопитель прицепной (ОНП); транспортная тележка для транспортировки жатки. Энергосредство оснащено двигателем, гидростатической трансмиссией, гидромотор - колесами и другими комплектующими.

Технологический процесс КЗР-10 представлен на рис. 14. Вымолачивание зерна происходит в молотильно-сепарирующем устройстве (3), а солома через соломоотвод (30) укладывается в валок или измельчается и разбрасывается по полю. Зерновой ворох из МСУ по системе транспортеров (29,31) попадает в прицепной к энергосредству блок, в котором размещены система очистки и зерновой бункер (l3). Зерно из зернового бункера системой транспортеров (7, 8) выгружается в кузов транспортного средства, а полова разбрасывается по полю.

Рис. 14 Технологическая схема зерноуборочного роторного комплекса КЗР-10.

1 – валец проставки жатки, 2 – дополнительный валец МСУ, 3 – ротор МСУ, 4 – сепарирующая решетка МСУ, 5 – битер МСУ, 6 – приемник ОНП, 7 – шнек наклонный выгрузной, 8 – отвод с редуктором, 9 – элеватор колосовой, 10 – шнек загрузной, 11 – дополнительное решето, 12 – элеватор зерновой, 13 – бункер зерна, 14 – вибродно, 15 – шнек поворотный выгрузной, 16 – капот, 17 – удлинитель, 18 – верхнее решето, 19 – нижнее решето, 20 и 22 – поддон колосовой, 21 – шнек колосовой, 23 – шнек зерновой, 24 – шнек домолота, 25 – устройство домолачивающее, 26 - вентилятор очистки, 27 – горизонтальный шнек бункера зерна, 28 – стрясная доска очистки, 29 – наклонный шнек системы транспортировки зернового вороха, 30 – соломоотвод, 31 – элеватор МСУ, 32 – битер-измельчитель МСУ, 33 – шнек МСУ, 34 - дека МСУ, 35 – шнек жатки, 36 – режущий аппарат жатки, 37 – мотовило.

Подобная компоновка зерноуборочного комплекса не имеет аналогов в мировой практике комбайнирования и выполнена впервые.

С универсальным энергетическим средством агрегатируются также полунавесной кормоуборочный комбайн KПK-3000, навесной свеклоуборочный комбайн КСН-6, навесная широкозахватная косилка-плющилка КПР-6.

Таблица 1.