- •1) Определение процесса прокатки.

- •2) Классификация процессов прокатки.

- •3) Основные задачи теории прокатки.

- •9)Формулы для расчета углов захвата при установившемся процессе

- •10) Формулы для расчета углов захвата, соответствующих моменту начального касания полосы с валками.

- •1 1)Определение длины очага деформации.

- •13. Сплющивание валков

- •14. Определение площади, контактной поверхности графическим методом.

- •15. Определение площади контактной поверхности графоаналитическим методом по а.А. Диннику

- •16)Определение площади контактной поверхности аналитическим методом.

- •17.Условие свободного начального захвата.

- •18.Принудительный захват.

- •Динамический захват.

- •21) Сравнение условий захвата в начальный момент прокатки и при установившемся процессе.

- •22) Способы повышения захватывающей способности валков

- •25. Соотношение скоростей металла и валков в очаге деформации при прокатке толстых полос: зона прилипания.

- •26) Определение положения нейтрального сечения. Формула Экелунда-Павлова.

- •27) Зависимость нейтрального угла от величины угла контакта.

- •28. Влияние натяжения концов полосы на положение нейтрального сечения

- •31)Теоретическое определение опережения.

- •32.Зависимость опережения от факторов прокатки: диаметр валков, толщина полосы и угол контакта.

- •33. Опережение при прокатке в калибрах.

- •34. Зависимость опережения от факторов прокатки: обжатие, коэффициент трения. Натяжение концов полосы.

- •35. Определение средней скорости деформации.

- •36)Виды трения.

- •37.Теории контактного трения.

- •38. Исследование распределения сил трения по дуге контакта методом наклонных точечных месдоз.

- •39. Исследование распределения сил трения по дуге контакта методом универсального штифта.

- •40. Исследование распределения сил трения по дуге контакта методом разрезного валка.

- •41)Вид эпюры сил трения в зависимости от условий прокатки (анализ).

- •42.Соотношение коэффициентов трения при захвате и при установившемся процессе прокатки.

- •43. Методы экспериментального определения коэффициента трения: метод максимального угла захвата и метод предельного обжатия.

- •44. Методы экспериментального определения коэффициента трения: методы принудительного торможения полосы и метод крутящего момента.

- •45. Методы экспериментального определения коэффициента трения: метод опережения и метод давления.

- •46)Влияние факторов прокатки на коэффициент трения: материал валков, состояние поверхности валков, химический состав металла.

- •47.Влияние факторов прокатки на коэффициент трения: температура прокатки, скорость прокатки, технологические смазки.

- •48.Расчетное определение коэффициента трения по в.М. Клименко

- •49.Общая характеристика напряженного состояния металла

- •50. Схема распределения напряжений по в.М. Клименко

- •51)Общая характеристика деформированного состояния металла.

- •52.Распределение деформаций по высоте полосы.

- •Классификация процессов прокатки по параметру ℓд. / hср (по а.П. Чекмареву, и.Я. Тарновскому).

- •54.Поперечная деформация (уширение).

- •56) Влияние факторов прокатки на уширение: ширина полосы, коэффициент трения.

- •58. Теоретическое определение уширения по Жезу, Зибелю и Губкину.

- •59) Определение уширения по а.П.Чекмареву

- •6 0 Определение уширения по Бахтинову

- •61) Определение уширения по целикову

- •62.Распределение давлений по контактной поверхности.

- •63. Среднее контактное давление и усилие прокатки.

- •6 4 Влияние факторов прокатки на ср. Контактное давление: Коэф. Напряженного состояния, обжатие диаметр валков.

- •65. Влияние факторов прокатки на среднее контактное давление: толщина полосы и фактор формы. Коэффициент напряженного состояния.

- •66. Влияние факторов прокатки на среднее контактное давление: ширина полосы, коэффициент трения и натяжение концов полосы. Коэффициент напряженного состояния.

- •67. Определение среднего предела текучести металла в очаге деформации (метод а.А. Динника)

- •68. Определение среднего предела текучести металла в очаге деформации по методу термомеханических коэффициентов (метод в.И. Зюзина).

- •69. Определение среднего предела текучести металла в очаге деформации при холодной прокатке.

- •70. Дифференциальное уравнение равновесия продольных сил.

- •71. Теория контактных касательных напряжений по Амантону и Зибелю.

- •72. Теория контактных касательных напряжений по а. Надаи.

- •73. Теория контактных касательных напряжений по а.И. Целикову.

- •74. Теория контактных касательных напряжений по и.Я Тарновскому.

- •75. Теория нормальных контактных напряжений по а.И. Целикову: замена дуги контакта хордой.

- •76. Влияние факторов прокатки на вид эпюры нормальных контактных напряжений: коэффициент внешнего трения и диаметр валков.

- •77. Влияние факторов прокатки на вид эпюры нормальных контактных напряжений: относительное обжатие и натяжение полосы.

- •78. Давление при прокатке в калибрах

- •79. Давление при прокатке высоких полос.

- •80. Определение крутящих моментов по предельным силам трения.

- •81. Определение крутящего момента по усилию прокатки.

- •82. Определение крутящего момента при прокатке с натяжением.

- •83. Теоретическое определение работы и мощности прокатки.

- •84. Экспериментальные данные по определению работы прокатки.

- •85. Мощность двигателя прокатного стана.

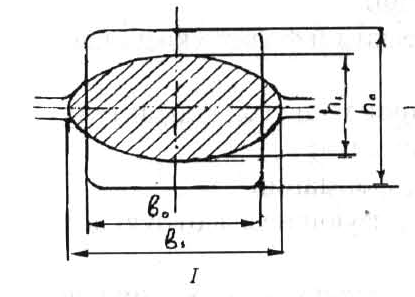

15. Определение площади контактной поверхности графоаналитическим методом по а.А. Диннику

В его основе использован графический метод в соответствии, с которым строится только две проекции: продольная и поперечная.

Отрезок М соответствует по своему физическому смыслу длине очага деформации в заданном сечении. Тогда отрезок АВ равен обжатию в этом сечении, а отрезок от оси О до точке В- катающему радиусу, тогда

![]()

16)Определение площади контактной поверхности аналитическим методом.

Аналитический метод основан на использовании формул аналитической геометрии, рассматривающей схему взаимодействия раската и калибра. Для ряда простых калибров

т акие

формулы разработаны В.Г. Дроздом

акие

формулы разработаны В.Г. Дроздом

При прокатке в калибрах других сложных

форм Fк определяется с использованием

след. аналитической формулы:

![]()

Rcp и hcp – определяются по методу приведенной полосы, который заключается в том,что калибр и полоса любой формы приводятся к прямоугольному профилю той же

квадратный раскат в ширины

![]()

овальном калибре

![]()

где:

![]() и

и

![]() -

начальная и конечная высота полосы

полученные после перерасчета

-

начальная и конечная высота полосы

полученные после перерасчета

![]() - идеальный радиус, равный половине

расстояния между осями валков. Погрешность

метода составляет 7-18 %

- идеальный радиус, равный половине

расстояния между осями валков. Погрешность

метода составляет 7-18 %

17.Условие свободного начального захвата.

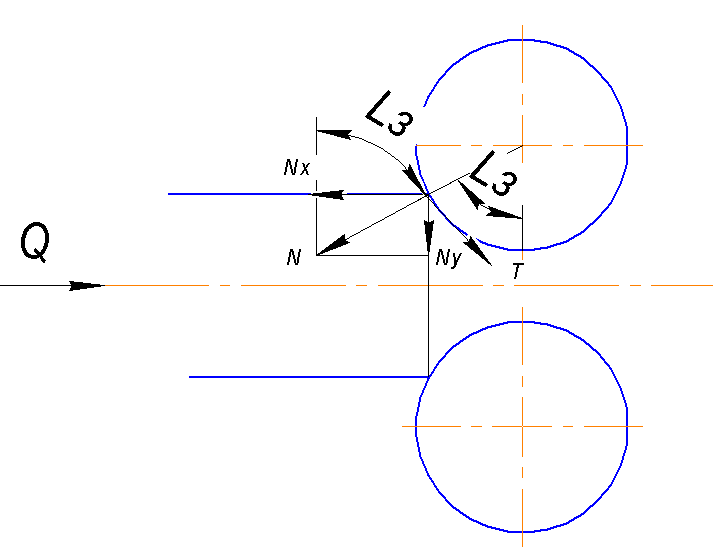

Если заталкивающая сила Q не вызывает смятия кромок, то такой захват называется свободным или естественным.

Рассмотрим силы, которые действуют на валки и полосу в момент захвата. Силы трения Т стремятся увлечь раскат в зев валков, а нормальные силы N – вытолкнуть. Разложим силы N и T на составляющие.Для осуществления захвата необходимо чтобы выполнялось неравенство

Пользуясь законом трения Амантона-Кулона и произведя преобразования получим

βз-угол трения при захвате

18.Принудительный захват.

В тех случаях, когда заталкивающая сила Q велика и способна осуществить значительное смятие кромок (вдавливание металла в валки) то такой захват называется принудительным или искусственным. При очень больших значениях Q возможна реализация процесса αз≥βз – исключение.

- условие

принудительного захвата

- условие

принудительного захвата

При β=0, α≤ какого то значения, то есть реализация процесса возможна, но в этом случае реализованный процесс будет процессом продавливания, а не прокаткой.

Увеличение заталкивающей силы Q вызывает ответный рост отталкивающей силы N, таким образом сила Q сама по себе не может создать перевеса втягивающих сил над отталкивающими.

Сила Q приводит к сжатию

кромок в результате чего сила N

смещается внутрь очага деформации и

происходит благоприятный разворот сил

в очаге деформации для условия захвата.

Когда угол

![]() произойдет истинный захват. Под действием

силы Q наблюдается

раздвижение валком.

произойдет истинный захват. Под действием

силы Q наблюдается

раздвижение валком.

Заталкивающая сила максимальна, когда

угол

![]() равен углу трения

равен углу трения

![]() .

.

Динамический захват.

Захват по своей природе является динамическим процессом в котором всегда участвуют инерционные силы.

![]() (масса на ускорение).

(масса на ускорение).

m-масса тела

![]()

dV- изменение скорости

тела за время d![]()

Введем инерционные составляющие и запишем в уравнение равновесия.

![]()

Рассмотрим 4 характерных случая взаимодействия полосы с валками:

1)

![]() классический случай процесса прокатки

классический случай процесса прокатки

Vo- скорость подвода полосы к валкам;

VB- окружная скорость валков

![]()

![]()

Втягивает сила 2(Tx-Nx)>0 в очаг деформации при этом Vo <VB полоса начнет двигаться с ускорением до тех пор пока Vo =VB (+/+)

В том случае, когда втягивающая сила 2(Tx-Nx) мала, а разница Vo -VB – велика, полоса начинает двигаться не устойчиво, т.е. с подергиванием и рывками. Для улучшения процесса надо уменьшить разницу Vo -VB

2)

![]()

В начальный момент произойдет удар

+/- - силы трения силы инерции

Полоса движется с замедлением до тех пор пока скорость передней кромки не станет равна VB.

После этого силы трения меняют знак на противоположный и становятся втягивающими и идет нормальный процесс прокатки.

3)

![]()

В начальный момент касания сила Tx

положительна (она хочет втянуть

металл в валки), но 2(Tx-Nx)<0.

В этот момент включается инерция и

вдавливает металл в очаг деформации.

Если величины инерционной силы хватит,

что бы

![]() ,

то захват произойдет. Если нет, то

скорость упадет до 0.

,

то захват произойдет. Если нет, то

скорость упадет до 0.

4)

![]()

Удар, сила Tx<0,

инерционные силы больше 0. полоса

тормозится пока Vo

=VB,

а Tx

становится >0, если выполняется условие

![]() ,

то процесс прокатки начнется, если нет,

то полоса начнет тормозится пока не

остановится или пока не выполнится

условие.

,

то процесс прокатки начнется, если нет,

то полоса начнет тормозится пока не

остановится или пока не выполнится

условие.

20. Условие захвата при установившемся процессе прокатки.

Д ля

вывода условия захвата при установившемся

процессе рассмотрим предельный момент

прокатки, когда все силы трения полностью

используются, как втягивающие. В этом

случае только одна зона скольжения и

все силы трения приводятся к одной силе

T (на одном валке)

перпендикулярно к силе N.

ля

вывода условия захвата при установившемся

процессе рассмотрим предельный момент

прокатки, когда все силы трения полностью

используются, как втягивающие. В этом

случае только одна зона скольжения и

все силы трения приводятся к одной силе

T (на одном валке)

перпендикулярно к силе N.

В этом случае процесс прокатки идет до

тех пор пока

![]()

![]()

![]() ,

где

,

где

![]() - коэф. трения при установившемся процессе

прокатки.

- коэф. трения при установившемся процессе

прокатки.

Подставим в это выражение и получаем:

![]()

![]() - угол трения при установившемся процессе

прокатки.

- угол трения при установившемся процессе

прокатки.

![]()

![]() - условие захвата при установившемся

процессе.

- условие захвата при установившемся

процессе.

![]() - точка приложения равнодействующей

силы.

- точка приложения равнодействующей

силы.

Использование данной формулы неудобно, т.к. неизвестно.

Считают, что силы N и T

приложены по середине дуги контакта,

т.е.

![]()

![]() - условие захвата при установившемся

процессе.

- условие захвата при установившемся

процессе.

Из данного неравенства следует, что

процесс прокатки реализуется во всех

случаях пока угол контакта меньше

удвоенного угла трения (![]() ).

).

Условие проверяется при прокатке клинообразных образцов