- •1) Определение процесса прокатки.

- •2) Классификация процессов прокатки.

- •3) Основные задачи теории прокатки.

- •9)Формулы для расчета углов захвата при установившемся процессе

- •10) Формулы для расчета углов захвата, соответствующих моменту начального касания полосы с валками.

- •1 1)Определение длины очага деформации.

- •13. Сплющивание валков

- •14. Определение площади, контактной поверхности графическим методом.

- •15. Определение площади контактной поверхности графоаналитическим методом по а.А. Диннику

- •16)Определение площади контактной поверхности аналитическим методом.

- •17.Условие свободного начального захвата.

- •18.Принудительный захват.

- •Динамический захват.

- •21) Сравнение условий захвата в начальный момент прокатки и при установившемся процессе.

- •22) Способы повышения захватывающей способности валков

- •25. Соотношение скоростей металла и валков в очаге деформации при прокатке толстых полос: зона прилипания.

- •26) Определение положения нейтрального сечения. Формула Экелунда-Павлова.

- •27) Зависимость нейтрального угла от величины угла контакта.

- •28. Влияние натяжения концов полосы на положение нейтрального сечения

- •31)Теоретическое определение опережения.

- •32.Зависимость опережения от факторов прокатки: диаметр валков, толщина полосы и угол контакта.

- •33. Опережение при прокатке в калибрах.

- •34. Зависимость опережения от факторов прокатки: обжатие, коэффициент трения. Натяжение концов полосы.

- •35. Определение средней скорости деформации.

- •36)Виды трения.

- •37.Теории контактного трения.

- •38. Исследование распределения сил трения по дуге контакта методом наклонных точечных месдоз.

- •39. Исследование распределения сил трения по дуге контакта методом универсального штифта.

- •40. Исследование распределения сил трения по дуге контакта методом разрезного валка.

- •41)Вид эпюры сил трения в зависимости от условий прокатки (анализ).

- •42.Соотношение коэффициентов трения при захвате и при установившемся процессе прокатки.

- •43. Методы экспериментального определения коэффициента трения: метод максимального угла захвата и метод предельного обжатия.

- •44. Методы экспериментального определения коэффициента трения: методы принудительного торможения полосы и метод крутящего момента.

- •45. Методы экспериментального определения коэффициента трения: метод опережения и метод давления.

- •46)Влияние факторов прокатки на коэффициент трения: материал валков, состояние поверхности валков, химический состав металла.

- •47.Влияние факторов прокатки на коэффициент трения: температура прокатки, скорость прокатки, технологические смазки.

- •48.Расчетное определение коэффициента трения по в.М. Клименко

- •49.Общая характеристика напряженного состояния металла

- •50. Схема распределения напряжений по в.М. Клименко

- •51)Общая характеристика деформированного состояния металла.

- •52.Распределение деформаций по высоте полосы.

- •Классификация процессов прокатки по параметру ℓд. / hср (по а.П. Чекмареву, и.Я. Тарновскому).

- •54.Поперечная деформация (уширение).

- •56) Влияние факторов прокатки на уширение: ширина полосы, коэффициент трения.

- •58. Теоретическое определение уширения по Жезу, Зибелю и Губкину.

- •59) Определение уширения по а.П.Чекмареву

- •6 0 Определение уширения по Бахтинову

- •61) Определение уширения по целикову

- •62.Распределение давлений по контактной поверхности.

- •63. Среднее контактное давление и усилие прокатки.

- •6 4 Влияние факторов прокатки на ср. Контактное давление: Коэф. Напряженного состояния, обжатие диаметр валков.

- •65. Влияние факторов прокатки на среднее контактное давление: толщина полосы и фактор формы. Коэффициент напряженного состояния.

- •66. Влияние факторов прокатки на среднее контактное давление: ширина полосы, коэффициент трения и натяжение концов полосы. Коэффициент напряженного состояния.

- •67. Определение среднего предела текучести металла в очаге деформации (метод а.А. Динника)

- •68. Определение среднего предела текучести металла в очаге деформации по методу термомеханических коэффициентов (метод в.И. Зюзина).

- •69. Определение среднего предела текучести металла в очаге деформации при холодной прокатке.

- •70. Дифференциальное уравнение равновесия продольных сил.

- •71. Теория контактных касательных напряжений по Амантону и Зибелю.

- •72. Теория контактных касательных напряжений по а. Надаи.

- •73. Теория контактных касательных напряжений по а.И. Целикову.

- •74. Теория контактных касательных напряжений по и.Я Тарновскому.

- •75. Теория нормальных контактных напряжений по а.И. Целикову: замена дуги контакта хордой.

- •76. Влияние факторов прокатки на вид эпюры нормальных контактных напряжений: коэффициент внешнего трения и диаметр валков.

- •77. Влияние факторов прокатки на вид эпюры нормальных контактных напряжений: относительное обжатие и натяжение полосы.

- •78. Давление при прокатке в калибрах

- •79. Давление при прокатке высоких полос.

- •80. Определение крутящих моментов по предельным силам трения.

- •81. Определение крутящего момента по усилию прокатки.

- •82. Определение крутящего момента при прокатке с натяжением.

- •83. Теоретическое определение работы и мощности прокатки.

- •84. Экспериментальные данные по определению работы прокатки.

- •85. Мощность двигателя прокатного стана.

10) Формулы для расчета углов захвата, соответствующих моменту начального касания полосы с валками.

Для

правильной оценки захватывающей

способности прокатных валков

необходимо знать тот угол захвата

α3,

который соответствует моменту начального

касания полосы с валками.Угол α3

по своей величине больше угла α. По

мере осуществления захвата валки

несколько раздвигаются, так как

происходит упругая деформация деталей

стана, а также леквидация зазоров. В

результате этого полоса из валков выдет

несколько толще, чем требуется. Увеличение

зазора при входе полосы в валки условно

называют  пружиной

рабочей

клети прокатного стана. Величина пружины:

δ=h₁-h.

пружиной

рабочей

клети прокатного стана. Величина пружины:

δ=h₁-h.

Для определения начального угла захвата а3 могут быть использованы формулы для определения углов захвата при установившемся процессе, но при этом вместо обжатия h0—h₁ в них надо ввести разность h0—h. Учитывая, что hQ—h = =∆h+δ, можно написать

сosαз=1-( ho—h)/ D=1-(∆h+δ) / D

sin

(αз/2)=

αз=![]() ..

..

Различие между углами α3 и α зависит от соотношения величин δ и ∆h. Если пружина δ мала по сравнению с обжатием ∆h, то значения углов α3 и α близки. Если же величина δ вполне соизмерима с ∆h , а тем более в случаях, когда δ>∆h (что встречается, например, при тонколистовой прокатке), тогда различие между углами α3 и α существенно.

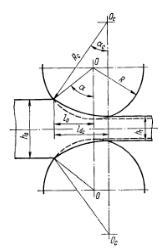

1 1)Определение длины очага деформации.

Из треугольника АОС известно что lд = АС ld = Rsinα

sinα=α следовательно ld = Rα

Данное выражение не удобно, по сколько α также не известно

ld = АС =

![]()

![]()

12.Внеконтактная деформация.

В процесс прокатки высота полосы начинает уменьшаться ещё до входа в контактную зону очага деформации. Внеконтактная утяжка распределяется по ширине полосы неравномерно: вблизи боковых кромок она больше, чем посередине.

Величину высотной утяжки можно характеризовать показателем:

![]()

![]() -абсолютное

обжатие во внеконтактной области.

-абсолютное

обжатие во внеконтактной области.

На показатель высотной утяжки большое влияние оказывает фактор формы lд/hср, с уменьшением которого внеконтактная деформация возрастает.

13. Сплющивание валков

Обычно явление сплющивания валков проявляется в условиях холодной прокатки, в условиях прокатки высокопрочных марок стали, при горячих прокатках с высокими контактными давлениями и выражается в том, что под их действиями валки претерпевают значительную местную упругую деформацию.

В результате сплющивания происходит:

1 .

возрастает длина очага деформации;

.

возрастает длина очага деформации;

2. уменьшается величина обжатия;

3. меняются все геометрические характеристики.

Считается, что в зоне контакта с металлом валки сохраняют круглую форму, но их радиусы увеличиваются до значения Rc и ось валков смещается в точку Ос.

Для практической эксплуатации очень

часто необходимо определить Rс

– сплющивания и αс

– с учётом сплющивания

валков.![]() - длина очага деформации с учетом

сплющивания;

- длина очага деформации с учетом

сплющивания;

Угол контакта с учетом

сплющивани валков: ![]()

Расчеты показывают, что сплющивание валков приводит к увеличению радиуса и к увеличению угла контакта.

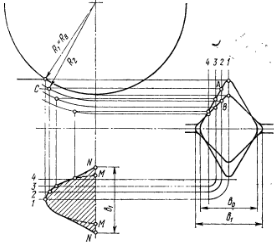

14. Определение площади, контактной поверхности графическим методом.

Графический метод основан на принципах начертательной геометрии, предусматривает выстраивание трех схем взаимодействия полосы с валками.

Основной недостаток этого метода заключается в том, что мы не учитываем область уширения. Это может привести к погрешности. Второй недостаток- не учитывается внеконтактная утяжка полосы. Погрешность метода 5-6%.