- •1) Определение процесса прокатки.

- •2) Классификация процессов прокатки.

- •3) Основные задачи теории прокатки.

- •9)Формулы для расчета углов захвата при установившемся процессе

- •10) Формулы для расчета углов захвата, соответствующих моменту начального касания полосы с валками.

- •1 1)Определение длины очага деформации.

- •13. Сплющивание валков

- •14. Определение площади, контактной поверхности графическим методом.

- •15. Определение площади контактной поверхности графоаналитическим методом по а.А. Диннику

- •16)Определение площади контактной поверхности аналитическим методом.

- •17.Условие свободного начального захвата.

- •18.Принудительный захват.

- •Динамический захват.

- •21) Сравнение условий захвата в начальный момент прокатки и при установившемся процессе.

- •22) Способы повышения захватывающей способности валков

- •25. Соотношение скоростей металла и валков в очаге деформации при прокатке толстых полос: зона прилипания.

- •26) Определение положения нейтрального сечения. Формула Экелунда-Павлова.

- •27) Зависимость нейтрального угла от величины угла контакта.

- •28. Влияние натяжения концов полосы на положение нейтрального сечения

- •31)Теоретическое определение опережения.

- •32.Зависимость опережения от факторов прокатки: диаметр валков, толщина полосы и угол контакта.

- •33. Опережение при прокатке в калибрах.

- •34. Зависимость опережения от факторов прокатки: обжатие, коэффициент трения. Натяжение концов полосы.

- •35. Определение средней скорости деформации.

- •36)Виды трения.

- •37.Теории контактного трения.

- •38. Исследование распределения сил трения по дуге контакта методом наклонных точечных месдоз.

- •39. Исследование распределения сил трения по дуге контакта методом универсального штифта.

- •40. Исследование распределения сил трения по дуге контакта методом разрезного валка.

- •41)Вид эпюры сил трения в зависимости от условий прокатки (анализ).

- •42.Соотношение коэффициентов трения при захвате и при установившемся процессе прокатки.

- •43. Методы экспериментального определения коэффициента трения: метод максимального угла захвата и метод предельного обжатия.

- •44. Методы экспериментального определения коэффициента трения: методы принудительного торможения полосы и метод крутящего момента.

- •45. Методы экспериментального определения коэффициента трения: метод опережения и метод давления.

- •46)Влияние факторов прокатки на коэффициент трения: материал валков, состояние поверхности валков, химический состав металла.

- •47.Влияние факторов прокатки на коэффициент трения: температура прокатки, скорость прокатки, технологические смазки.

- •48.Расчетное определение коэффициента трения по в.М. Клименко

- •49.Общая характеристика напряженного состояния металла

- •50. Схема распределения напряжений по в.М. Клименко

- •51)Общая характеристика деформированного состояния металла.

- •52.Распределение деформаций по высоте полосы.

- •Классификация процессов прокатки по параметру ℓд. / hср (по а.П. Чекмареву, и.Я. Тарновскому).

- •54.Поперечная деформация (уширение).

- •56) Влияние факторов прокатки на уширение: ширина полосы, коэффициент трения.

- •58. Теоретическое определение уширения по Жезу, Зибелю и Губкину.

- •59) Определение уширения по а.П.Чекмареву

- •6 0 Определение уширения по Бахтинову

- •61) Определение уширения по целикову

- •62.Распределение давлений по контактной поверхности.

- •63. Среднее контактное давление и усилие прокатки.

- •6 4 Влияние факторов прокатки на ср. Контактное давление: Коэф. Напряженного состояния, обжатие диаметр валков.

- •65. Влияние факторов прокатки на среднее контактное давление: толщина полосы и фактор формы. Коэффициент напряженного состояния.

- •66. Влияние факторов прокатки на среднее контактное давление: ширина полосы, коэффициент трения и натяжение концов полосы. Коэффициент напряженного состояния.

- •67. Определение среднего предела текучести металла в очаге деформации (метод а.А. Динника)

- •68. Определение среднего предела текучести металла в очаге деформации по методу термомеханических коэффициентов (метод в.И. Зюзина).

- •69. Определение среднего предела текучести металла в очаге деформации при холодной прокатке.

- •70. Дифференциальное уравнение равновесия продольных сил.

- •71. Теория контактных касательных напряжений по Амантону и Зибелю.

- •72. Теория контактных касательных напряжений по а. Надаи.

- •73. Теория контактных касательных напряжений по а.И. Целикову.

- •74. Теория контактных касательных напряжений по и.Я Тарновскому.

- •75. Теория нормальных контактных напряжений по а.И. Целикову: замена дуги контакта хордой.

- •76. Влияние факторов прокатки на вид эпюры нормальных контактных напряжений: коэффициент внешнего трения и диаметр валков.

- •77. Влияние факторов прокатки на вид эпюры нормальных контактных напряжений: относительное обжатие и натяжение полосы.

- •78. Давление при прокатке в калибрах

- •79. Давление при прокатке высоких полос.

- •80. Определение крутящих моментов по предельным силам трения.

- •81. Определение крутящего момента по усилию прокатки.

- •82. Определение крутящего момента при прокатке с натяжением.

- •83. Теоретическое определение работы и мощности прокатки.

- •84. Экспериментальные данные по определению работы прокатки.

- •85. Мощность двигателя прокатного стана.

74. Теория контактных касательных напряжений по и.Я Тарновскому.

В общем случае контактные касательные напряжения зависят от следующих факторов: механический условий на поверхности (давления и перемещения), свойства деформированного материала состояния трущихся поверхностей.

Закон может быть записан

![]() =Ф(u,

p,

М, f)

=Ф(u,

p,

М, f)

u- контактное смещение

p - нормальное давление в точке со смещением u

M – фактор, учитывающий зависимость механических свойств металла от температуры, скорости, степени деформации

f- характеристика физико-химического и механического состояния контактных поверхностей

В еличины

u,p,

M

являются функциями координат. Для

инженерных расчетов пользоваться

средним значением контактного касательного

напряжения

еличины

u,p,

M

являются функциями координат. Для

инженерных расчетов пользоваться

средним значением контактного касательного

напряжения

![]() ,

где ψт – некоторая функция, зависящая

от соотношения размеров очага деформации

и состояния трущихся поверхностей. Она

характеризует средние силы трения в

очаге деформации.

,

где ψт – некоторая функция, зависящая

от соотношения размеров очага деформации

и состояния трущихся поверхностей. Она

характеризует средние силы трения в

очаге деформации.

τт – предел текучести на

сдвиг ψт=![]() - усредненный показатель сил трения

- усредненный показатель сил трения

75. Теория нормальных контактных напряжений по а.И. Целикову: замена дуги контакта хордой.

Т еория

контактных напряжений базируется в

основном на различных методах решения

задач о НДС металла, определения

нормальных контактных напряжений

сводится к решению полученных зависимостей

напряжений при граничных условиях

составляющих контактным условием

деформации металла при прокатке и с

допущениями позволяющими упростить

решение.

еория

контактных напряжений базируется в

основном на различных методах решения

задач о НДС металла, определения

нормальных контактных напряжений

сводится к решению полученных зависимостей

напряжений при граничных условиях

составляющих контактным условием

деформации металла при прокатке и с

допущениями позволяющими упростить

решение.

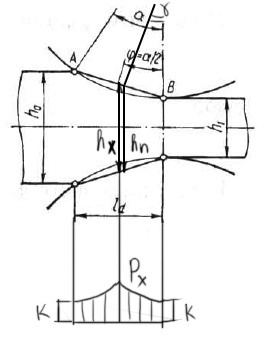

Теория Целикова: для упрощения решения дифференциального уравнения предложил при прокатке в гладких валках заменить дугу контакта хордой, т.е. контур валка описать прямой линией.

В этом случае уравнение имеет вид hx=h1+(Δh/lд)х уравнение контура валка, описанного прямой линией, тогда tgφx=dy/dx=dhx/2dx, так как заменили хордой переменный угол φx принимается равным среднему значению угла захвата φx=α/2

Подставим tgφx для зоны опережения и получим dpxhx-(fpx/tg(α/2)+k)dhx=0

Разделим переменные

Зона опережения: пределы интегрирования изменяются от 0 до х

![]()

Проведем интегрирование

![]()

Px=0 определяем из краевых условий

При х=0 σх=0

Из уравнения пластичности получаем

Px=0 - σх=k тогда Px=0=k

![]() для зоны опережения

для зоны опережения

Зона отставания решение аналогично и

в результате

![]()

76. Влияние факторов прокатки на вид эпюры нормальных контактных напряжений: коэффициент внешнего трения и диаметр валков.

Диаметр валков. С увеличением диаметра валков, при прочих равных условиях, растет длина очага деформации и, следовательно, усиливается подпирающее действие сил трения. Это служит причиной роста среднего контактного давления .

Отмеченная зависимость позволяет сделать важный практический вывод: в тех случаях прокатки, когда давление на валки ограничивает возможное обжатие, целесообразно применять валки малого диаметра.

Коэффициент трения. С увеличением коэффициента трения давление на валки повышается, так как растут подпирающие силы трения на контактной поверхности. Этот факт подтверждается многочисленными опытными данными. Чем тоньше прокатываемые полосы, тем резче проявляется влияние сил трения на давление.