- •1) Определение процесса прокатки.

- •2) Классификация процессов прокатки.

- •3) Основные задачи теории прокатки.

- •16)Определение площади контактной поверхности аналитическим методом.

- •17.Условие свободного начального захвата.

- •21) Сравнение условий захвата в начальный момент прокатки и при установившемся процессе.

- •22) Способы повышения захватывающей способности валков

- •26) Определение положения нейтрального сечения. Формула Экелунда-Павлова.

- •27) Зависимость нейтрального угла от величины угла контакта.

- •31)Теоретическое определение опережения.

- •32.Зависимость опережения от факторов прокатки: диаметр валков, толщина полосы и угол контакта.

- •36)Виды трения.

- •37.Теории контактного трения.

- •41)Вид эпюры сил трения в зависимости от условий прокатки (анализ).

- •42.Соотношение коэффициентов трения при захвате и при установившемся процессе прокатки.

- •46)Влияние факторов прокатки на коэффициент трения: материал валков, состояние поверхности валков, химический состав металла.

- •47.Влияние факторов прокатки на коэффициент трения: температура прокатки, скорость прокатки, технологические смазки.

- •51)Общая характеристика деформированного состояния металла.

- •52.Распределение деформаций по высоте полосы.

- •56) Влияние факторов прокатки на уширение: ширина полосы, коэффициент трения.

- •61)Теоретическое определение уширения по а.И. Целикову.

- •62.Распределение давлений по контактной поверхности.

- •65. Влияние факторов прокатки на среднее контактное давление: толщина полосы и фактор формы. Коэффициент напряженного состояния.

- •66. Влияние факторов прокатки на среднее контактное давление: ширина полосы, коэффициент трения и натяжение концов полосы. Коэффициент напряженного состояния.

- •67. Определение среднего предела текучести металла в очаге деформации (метод а.А. Динника)

- •68. Определение среднего предела текучести металла в очаге деформации по методу термомеханических коэффициентов (метод в.И. Зюзина).

- •69. Определение среднего предела текучести металла в очаге деформации при холодной прокатке.

- •70. Дифференциальное уравнение равновесия продольных сил.

- •71. Теория контактных касательных напряжений по Амантону и Зибелю.

- •72. Теория контактных касательных напряжений по а. Надаи.

- •73. Теория контактных касательных напряжений по а.И. Целикову.

- •74. Теория контактных касательных напряжений по и.Я Тарновскому.

- •75. Теория нормальных контактных напряжений по а.И. Целикову: замена дуги контакта хордой.

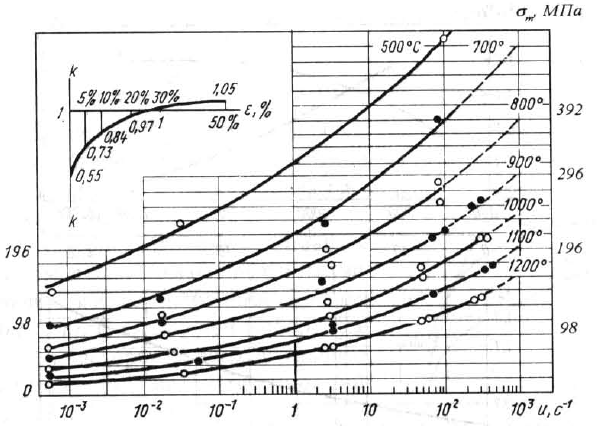

67. Определение среднего предела текучести металла в очаге деформации (метод а.А. Динника)

При горячей прокатке основными факторами влияющие на определение предела текучести является степень деформации, скорость деформации, температура, природа материала. Определяются на пластометрах.

На графиках А.А. Динника (добавли 15 сталей

к уже имеющимся графикам P.M.

Cook) основные кривые

соответствуют обжатию ε=30%, корректировку

данных по фактическому обжатию проводят

при помощи вспомогательного графика,

из которого берут поправочный коэффициент

К:

![]() ,

где

,

где

![]() - предел текучести при обжатии 30%.

- предел текучести при обжатии 30%.

t=600-1200оС, u=10-2-10-3 , ε = 0-50

68. Определение среднего предела текучести металла в очаге деформации по методу термомеханических коэффициентов (метод в.И. Зюзина).

Средний предел текучести

в очаге деформации для конкретных

условий горячей прокатки определяется

из выражения![]() ,

где

,

где

![]() - предел текучести материала полученный

в опытах при t=1000оС,

u=10-1с, ε = 0,1,

- предел текучести материала полученный

в опытах при t=1000оС,

u=10-1с, ε = 0,1,

![]() - термомеханические коэффициенты,

учитывающие соответственно степень и

скорость деформации, температуру. В

литературе приведены базисные значения

пределов текучести

для 44 марок сталей и 20 цветных металлов

и сплавов. Коэффициенты определяют из

специальных графиков, построенных для

каждого металла.

- термомеханические коэффициенты,

учитывающие соответственно степень и

скорость деформации, температуру. В

литературе приведены базисные значения

пределов текучести

для 44 марок сталей и 20 цветных металлов

и сплавов. Коэффициенты определяют из

специальных графиков, построенных для

каждого металла.

69. Определение среднего предела текучести металла в очаге деформации при холодной прокатке.

При холодной прокатке

основным фактором, влияющим на предел

текучести, является деформационное

упрочнение или наклеп. При выборе

![]() прежде всего необходимо учитывать

суммарное обжатие получены при холодной

деформации. Предел текучести определен

по кривым упрочнения. Третьяков (см

рисунок)

прежде всего необходимо учитывать

суммарное обжатие получены при холодной

деформации. Предел текучести определен

по кривым упрочнения. Третьяков (см

рисунок)

![]() ,

где

,

где

![]() - предел текучести не наклепанного

горячекатаного (или отожженного) металла.

ε- суммарное относительное обжатие, %,

а, n

– эмпирические коэффициенты зависящие

от химического состава.

- предел текучести не наклепанного

горячекатаного (или отожженного) металла.

ε- суммарное относительное обжатие, %,

а, n

– эмпирические коэффициенты зависящие

от химического состава.

![]() .

.

Для сильно наклепанного

металла

![]()

Для расчетов применяется

средний предел текучести

![]() ,

где пределы текучести в сечении входа

и в сечении выхода из очага деформации.

Погрешность данного метода заключается

в том, что в реальных условиях предел

текучести растет неравномерно. В реальных

условиях для повышения прочности

используют подход

,

где пределы текучести в сечении входа

и в сечении выхода из очага деформации.

Погрешность данного метода заключается

в том, что в реальных условиях предел

текучести растет неравномерно. В реальных

условиях для повышения прочности

используют подход

![]() по среднему относительному обжатию

по среднему относительному обжатию

![]() ,

где о,1- суммарные относительные обжатие

до и после пропуска металла через валки.

,

где о,1- суммарные относительные обжатие

до и после пропуска металла через валки.

Дополнительные факторы влияющие на предел текучести: 1) скорость деформации: на разрывной машине скорость деформации u 10-3-10-2 c-1, на современных промышленных станах скорость деформации 102-103 с-1, т.е. Δu = 104-106 В этом случае предел текучести возрастает на 30-40%. 2) схема нагружения: на разрывной машине – растяжение, а на стане – сжатие. Доказано, что при сжатии предел текучести выше на 10%, т.е. погрешность +10%. 3) температура: реальная температура прокатки 200-250. Определение приращения температуры в общем случае приращения температур происходит диссипация энергии, за счет трения на контактных поверхностях.

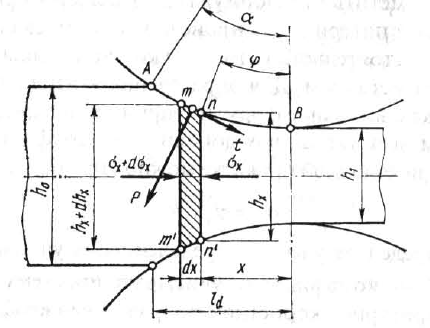

70. Дифференциальное уравнение равновесия продольных сил.

Вывод большинства теоретических формул для определения усилия прокатки основан на решении дифференциального уравнения равновесия продольных сил приложенных к металлу в очаге деформации.

Р ассмотрим

условие равновесия элементарного объема

mnm’n’

при следующих допущениях: напряжение

в любом поперечном сечении по высоте

распределяется равномерно; деформация

является плоской, т.е. прокатка без

уширения и напряжение по ширине полосы

не изменяется

ассмотрим

условие равновесия элементарного объема

mnm’n’

при следующих допущениях: напряжение

в любом поперечном сечении по высоте

распределяется равномерно; деформация

является плоской, т.е. прокатка без

уширения и напряжение по ширине полосы

не изменяется

Грань nn’:

![]() ,

где сигма – продольное напряжение, hx

и b

– высота и ширина полосы в сечении

,

где сигма – продольное напряжение, hx

и b

– высота и ширина полосы в сечении

Грань mm’:

![]()

Определяем продольные силы, создаваемые контактными напряжения P и t на площадках mn и m’n’

Принимаем, что элементарный объем выделен в зоне отставания, тогда сила t втягивает металл в очаг деформации. Находим горизонтальные составляющие от действия силы P

![]()

Где

![]() –

длина площадок mn

и n’m’

по касательной

–

длина площадок mn

и n’m’

по касательной

От действия t

![]()

Находим и записываем уравнение равнодействия на горизонтальной оси

Σх=0

![]()