- •1) Определение процесса прокатки.

- •2) Классификация процессов прокатки.

- •3) Основные задачи теории прокатки.

- •16)Определение площади контактной поверхности аналитическим методом.

- •17.Условие свободного начального захвата.

- •21) Сравнение условий захвата в начальный момент прокатки и при установившемся процессе.

- •22) Способы повышения захватывающей способности валков

- •26) Определение положения нейтрального сечения. Формула Экелунда-Павлова.

- •27) Зависимость нейтрального угла от величины угла контакта.

- •31)Теоретическое определение опережения.

- •32.Зависимость опережения от факторов прокатки: диаметр валков, толщина полосы и угол контакта.

- •36)Виды трения.

- •37.Теории контактного трения.

- •41)Вид эпюры сил трения в зависимости от условий прокатки (анализ).

- •42.Соотношение коэффициентов трения при захвате и при установившемся процессе прокатки.

- •46)Влияние факторов прокатки на коэффициент трения: материал валков, состояние поверхности валков, химический состав металла.

- •47.Влияние факторов прокатки на коэффициент трения: температура прокатки, скорость прокатки, технологические смазки.

- •51)Общая характеристика деформированного состояния металла.

- •52.Распределение деформаций по высоте полосы.

- •56) Влияние факторов прокатки на уширение: ширина полосы, коэффициент трения.

- •61)Теоретическое определение уширения по а.И. Целикову.

- •62.Распределение давлений по контактной поверхности.

- •65. Влияние факторов прокатки на среднее контактное давление: толщина полосы и фактор формы. Коэффициент напряженного состояния.

- •66. Влияние факторов прокатки на среднее контактное давление: ширина полосы, коэффициент трения и натяжение концов полосы. Коэффициент напряженного состояния.

- •67. Определение среднего предела текучести металла в очаге деформации (метод а.А. Динника)

- •68. Определение среднего предела текучести металла в очаге деформации по методу термомеханических коэффициентов (метод в.И. Зюзина).

- •69. Определение среднего предела текучести металла в очаге деформации при холодной прокатке.

- •70. Дифференциальное уравнение равновесия продольных сил.

- •71. Теория контактных касательных напряжений по Амантону и Зибелю.

- •72. Теория контактных касательных напряжений по а. Надаи.

- •73. Теория контактных касательных напряжений по а.И. Целикову.

- •74. Теория контактных касательных напряжений по и.Я Тарновскому.

- •75. Теория нормальных контактных напряжений по а.И. Целикову: замена дуги контакта хордой.

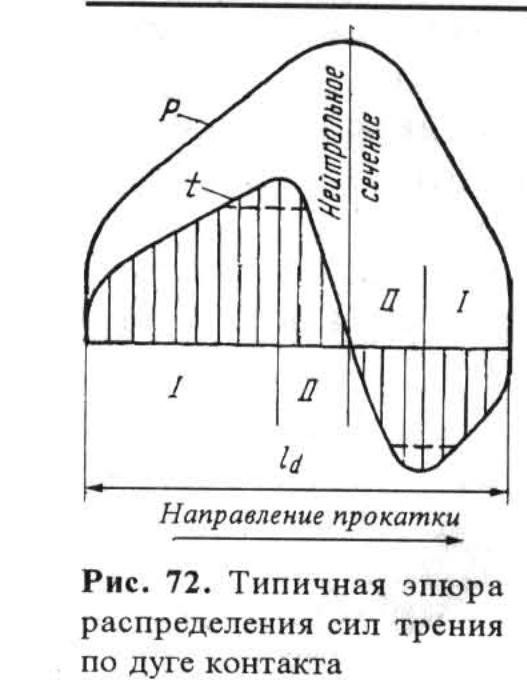

41)Вид эпюры сил трения в зависимости от условий прокатки (анализ).

П о

мере движения от плоскости входа силы

трения постепенно возрастают и достигают

максимума (участок 1) далее они падают

и достигают нуля в точке нейтрального

сечения. Аналогичный характер будет и

при движении от плоскости выхода полосы

из валков к нейтральному сечению.

Нахождение кривых относительно оси с

разных сторон говорит о том что силы

трения имеют противоположный характер.

На участке 1 справедлив закон Аммантона.

С физической точки зрения на этом

участке происходит контактное скольжение

металла по пов-сти валка. Участку 2

соответствует зона прилипания, на

которой действует статические неполные

силы трения, обусловленные величиной

касательных напряжений возникающих в

поверхностном слое металла.

о

мере движения от плоскости входа силы

трения постепенно возрастают и достигают

максимума (участок 1) далее они падают

и достигают нуля в точке нейтрального

сечения. Аналогичный характер будет и

при движении от плоскости выхода полосы

из валков к нейтральному сечению.

Нахождение кривых относительно оси с

разных сторон говорит о том что силы

трения имеют противоположный характер.

На участке 1 справедлив закон Аммантона.

С физической точки зрения на этом

участке происходит контактное скольжение

металла по пов-сти валка. Участку 2

соответствует зона прилипания, на

которой действует статические неполные

силы трения, обусловленные величиной

касательных напряжений возникающих в

поверхностном слое металла.

На эпюрах возникают горизонтальные участки, когда силы трения достигают предельно-возможной величины из условия прочности металла на сдвиг. В этом случае отношение сил т/р будет обозначать коэф. трения в данной точке. Для зоны скольжения - это истинный коэф. трения, а в зоне прилипания – условный. В большинстве случаев используют усредненный коэф. трения.

42.Соотношение коэффициентов трения при захвате и при установившемся процессе прокатки.

При захвате коэффициент трения выше, чем при установившемся процессе.

Особенности взаимодействия металла и валка на стадии захвата

1.При захвате наблюдается машинное трение.

2.В начальный момент, вследствие скольжения передних острых кромок по валкам, кромка истирается, с её поверхности удаляются любые промежуточные среды (окалина и т.д.)

3.Давления на кромках полосы и валков значительные.

4.В начальный момент скорость скольжения равна окружной скорости валков.

5.В начальный момент захвата кромки полосы имеют более низкую температуру, чем основной металл.

При установившемся процессе.

1.Окалина выполняет роль смазки

2.При установившемся процессе контактируемые поверхности больше и на них может находиться большой слой смазки.

3.При у.п. давление прокатки гораздо выше чем при захвате.

4.При у.п. идет равномерно нагретый металл.

46)Влияние факторов прокатки на коэффициент трения: материал валков, состояние поверхности валков, химический состав металла.

1. Материал валков. Основные процессы прокатки реализуются при помощи стальных или чугунных валков. При прокатке на стальных валках коэффициент трения выше чем на чугунных. Различие составляет 15-20% В структуре чугунных валков преобладает ледебурит, цементит, графит, которые имеют низкую степень адгезионного сцепления с металлическими фазами (аустенит, феррит) на практике доказано, что на чугунные валки деформируемый металл налипает меньше.

2. Состояние поверхности: учитывается два фактора: шероховатость поверхности (микротрещины) присутствие налипших частиц металла или окалины. При горячей прокатке коэф. трения возрастает до 1,5 раз из-за накопления на валках окалины и продуктов износа.

3.Химический состав металла. Механизм влияния химического состава стали основан на принципе адгезионного сцепления в области высоких температур. Для стали типа нержавеющих и цветных металлов при горячей прокатке коэффициент трения в 1,3-1,5 раза выше.