- •Методы виброзащиты.

- •Взаимодействие двух подвижных звеньев.

- •Подрессоривание или виброизоляция.

- •Динамическое гашение колебаний.

- •Лекция 10 Введение в теорию высшей пары, основные понятия и определения.

- •Механизмы с высшими кинематическими парами и их классификация.

- •Основы теории высшей кинематической пары. Основная теорема зацепления.

- •Скорость скольжения в высшей кп или перовое следствие основной теоремы зацепления.

- •Определение центра вращения ведущего звена или второе следствие основной теоремы зацепления.

- •Лекция 11 Плоские кулачковые механизмы

- •2. Определение положений кулачковых механизмов

- •2.1. Центральный кулачковый механизм с острым толкателем

- •2.2. Центральный кулачковый механизм с толкателем, снабженным роликом (рис. 9)

- •2 .3. Нецентральный кулачковый механизм с толкателем, снабженным роликом (рис. 11).

- •2.4. Кулачковый механизм с плоским толкателем (рис.13).

- •2.5. Кулачковый механизм с качающимся толкателем, снабженным роликом (рис.14).

- •2.6. Кулачковый механизм е плоским качающимся толкателем (рис. 15).

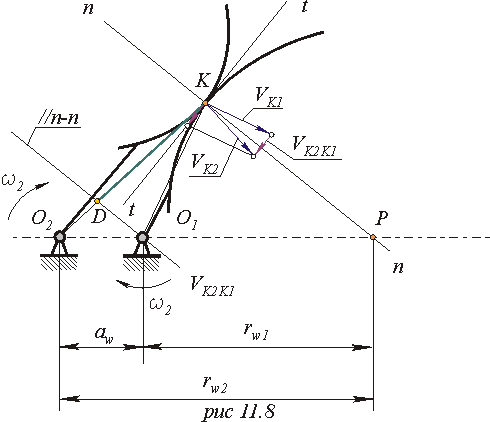

Скорость скольжения в высшей кп или перовое следствие основной теоремы зацепления.

Скорость скольжения профилей в высшей КП равна произведению скорости относительного вращения на расстояние от контактной точки до полюса зацепления.

![]()

где верхний знак относится к внешнему зацеплению, нижний - к внутреннему. Зацепление считается внешним, если полюс делит линию центров внутренним образом и направления угловых скоростей звеньев противоположны, и внутренним, если полюс делит линию центров внешним образом (Рис. 17.8) и направления угловых скоростей одинаковы.

|

Из формулы видно, что скорость скольжения во внутреннем зацеплении много меньше, чем во внешнем.

Определение центра вращения ведущего звена или второе следствие основной теоремы зацепления.

Из схемы, изображенной на рис. 11.7, видно, что

т.е. отрезок lKD , отсекаемый от луча, проведенного из точки О2 через точку K, прямой параллельной контактной нормали, равен передаточной функции точки K2.

Второе следствие основной теоремы зацепления.

Формулировка синтеза. Если на продолжении луча, проведенного из точки О2 через точку K, отложить от точки K отрезок длиной lKD = VK2 / 1 = VqK2 и через конец этого отрезка провести прямую параллельную контактной нормали, то эта прямая пройдет через центр вращения ведущего звена точку О1 .

С использованием этого свойства механизма с высшей парой при проектировании кулачковых механизмов определяют радиус начальной шайбы по допустимому углу давления.

Формулировка анализа. Луч проведенный через центр вращения ведущего звена точку О2 параллельно контактной нормали, отсекает на луче проведенном из точки О2 через точку K отрезок lKD = VK2 / 1 = VqK2 , равный передаточной функции точки K2.

Лекция 11 Плоские кулачковые механизмы

Большое распространение в машиностроении имеют так называемые кулачковые механизмы. Простейший кулачковый механизм состоит из ведущего звена, элемент которого имеет переменную кривизну,— кулачка 1, совершающего вращательное движение, и ведомого звена — толкателя 2, совершающего возвратно-поступательное движение (рис. 1).

Рис.1

Кулачок и толкатель образуют высшую кинематическую пару 2-го класса. Как известно, низших кинематических пар 1-го класса в плоских механизмах всего два вида — вращательная и поступательная, а высших кинематических пар — бесчисленное множество. Поэтому при помощи кулачковых механизмов, в состав которых входят высшие кинематические пары, можно легко и просто осуществить почти любой наперед заданный закон движения ведомого звена, для чего требуется лишь подобрать соответствующий профиль кулачка.

В практике часто необходимо иметь движение ведомого звена с остановками при непрерывном движении ведущего звена, что очень легко достигается при помощи кулачковых механизмов. Для этого следует в соответствующем месте сделать профиль кулачка по дуге окружности с центром на оси вращения кулачка.

Простота конструкции и возможность осуществления почти любого заданного закона движения ведомого звена является основными достоинствами кулачковых механизмов.

Кулачковые механизмы имеют очень широкое применение в станках-автоматах.

По видам движения кулачка и толкателя кулачковые механизмы делятся в основном на следующие типы:

а) механизмы, в которых вращательное движение кулачка преобразуется в возвратно-поступательное движение толкателя (рис. 1, рис. 2, а);

Рис.2

б) механизмы, в которых вращательное движение кулачка преобразуется в возвратно-вращательное движение толкателя (рис.2, б);

Рис. 2

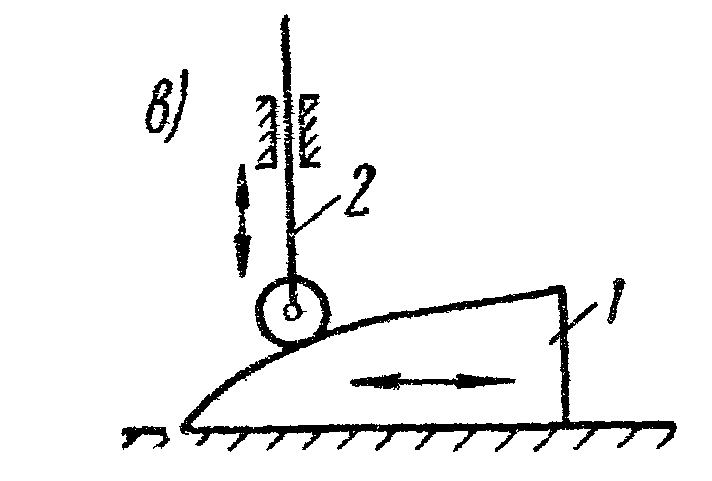

механизмы, в которых возвратно-поступательное движение кулачка преобразуется в возвратно-поступательное движение толкателя (рис. 2, в);

Рис. 2

г) механизмы, в которых возвратно-поступательное движение кулачка преобразуется в возвратно-вращательное движение толкателя (рис. 2, г).

Рис. 2

Наиболее часто на практике применяются кулачковые механизмы первых двух типов. Кулачковые механизмы первого типа могут быть центральными, когда линия движения толкателя проходит через ось вращения кулачка (см. рис.2, а), и нецентральными, или смещенными, когда линия движения толкателя не проходит через ось вращения кулачка, а смещена от нее на некоторую величину е, называемую эксцентриситетом (см. рис. 1).

Толкатели кулачковых механизмов в зависимости от элементов, которыми они касаются кулачка, делятся на следующие виды.

Остроконечный толкатель (рис. 3, а, г), конец которого выполнен очень малым радиусом. Недостатком таких толкателей является их низкая износостойкость, вследствие чего они могут применяться только в тихоходных кулачковых механизмах при незначительных передаваемых усилиях.

Рис. 3

Сферический грибовидный толкатель (рис. 3, б), профиль которого очерчен по сфере.

Рис. 3

Плоский (тарельчатый) толкатель (рис. 3, в, д), профилем которого является плоскость. Достоинство такого толкателя — благоприятное направление усилий. Однако при плоском толкателе кулачок должен быть выпуклым по всему профилю.

Рис. 3

Толкатель, снабженный цилиндрическим роликом (см. рис. 2). Достоинством кулачкового механизма с таким толкателем по сравнению со всеми предыдущими является его износостойкость, так как здесь трение скольжения профилей высшей кинематической пары заменяется трением качения. Однако при толкателе с роликом, естественно, увеличиваются размеры кулачкового механизма.

Рис. 4

Во время работы кулачкового механизма возникают инерционные усилия, направленные на отрыв рабочей поверхности толкателя от профиля кулачка. Поэтому одним из важнейших требований к кулачковым механизмам является то, что кулачок и толкатель должны быть постоянно в соприкосновения, т. е они должны быть замкнуты.

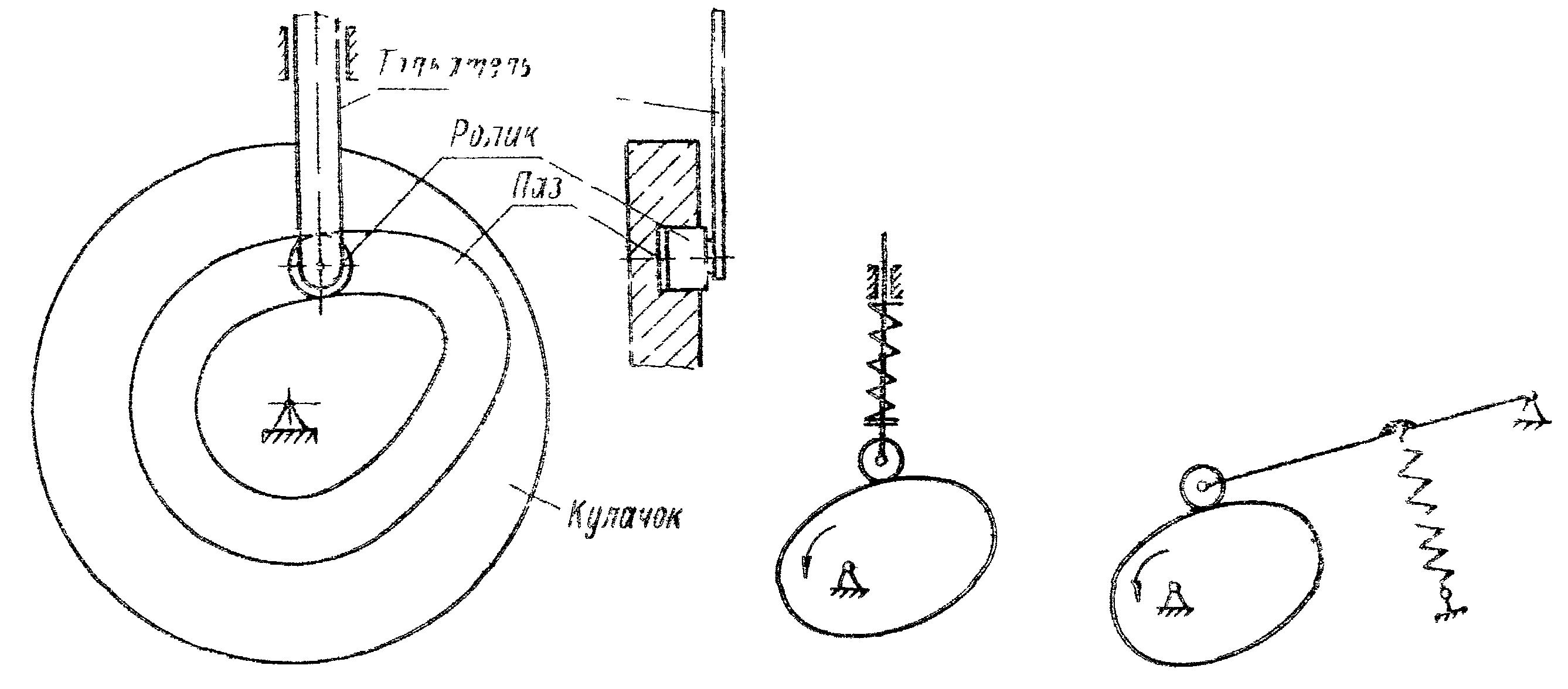

Замыкание высшей кинематической пары кулачок — толкатель применяется либо кинематическое (геометрическое), либо силовое.

Примером кинематического замыкания может служить кулачковый механизм с пазовым кулачком, схема которого изображена на рис. 4. В паз кулачка, очерченный двумя эквидистантными (равноотстоящими) поверхностями, входит ролик толкателя, произвольное перемещение которого таким образом исключается.

Силовое замыкание в большинстве случаев (рис. 5) осуществляется при помощи пружины. Реже для создания замыкающей силы применяются пневматические или гидравлические устройства.

Рис. 5

Иногда для медленно движущихся кулачковых механизмов силовое замыкание осуществляется при помощи грузов. Однако при таком замыкании сильно возрастают габариты механизма, и оно применяется очень редко.

Необходимость замыкания кулачковых механизмов является их недостатком, так как это усложняет конструкцию. Другим недостатком кулачковых механизмов является сложность изготовления профиля кулачка, особенно когда от него требуется высокая точность.

К роме

рассмотренных плоских кулачковых

механизмов, в технике применяются

пространственные кулачковые

механизмы. Схемы некоторых видов этих

механизмов представлены

на рис. 6, а, б.

роме

рассмотренных плоских кулачковых

механизмов, в технике применяются

пространственные кулачковые

механизмы. Схемы некоторых видов этих

механизмов представлены

на рис. 6, а, б.

Рис. 6

При изучении кулачковых механизмов возникают две задачи: исследование существующих (заданных) кулачковых механизмов (анализ) и проектирование новых кулачковых механизмов по заданным условиям (синтез).