- •Билет №1

- •3. Испытания станка в статическом состоянии.

- •1. Осн. Этапы проектирования и освоения станков.

- •1 Проверка станка на соответствие нормам статической жесткости

- •2.Испытания шпиндельных узлов на станке методом т раекторий

- •3. Контроль и диагностика на расстоянии

- •1.Испытания станка на холостом ходу

- •2. Темпер деформации токарных станков

- •1.Испытание станка в работе

- •2. Построение геометрического образа в поперечном сечении и расчет показателей точности

- •3.Вибрационные процессы на токарных станках

- •Вибрационные характеристики станков.

- •Измерение траекторий при изменении технологических режимов на токарном станке

- •1Оценка точности станка по точности бработанных деталей – образцов

- •2. Методология измерения траекторий формообразующих элементов станка

- •3. Системы, основанные на измерении сил

- •1. Система измерений траекторий формообразования.

- •2. Расчет показателей точности в продольном сечении.

- •3. Использование самописцев при контроле.

- •Билет №9

- •1.Программные испытания: преимущества, сбор данных , нагружение и контроль.

- •2.Датчики для измерения температуры

- •3. Расчет геометрического образа обработанной поверхности в поперечном сечении

- •Билет №10

- •1. Проверка точности станка

- •Билет №11

- •Индуктивные преобр-ли.

- •Испытания податливости суппорта

- •Расчет показателей точности в поперечном сечении

- •1)Испытание податливости шпиндельного узла

- •2 Измерение траектории формообразующих элементов

- •3 Система контроля инструмента по износу и разрушению

- •1,Емкостные датчики

- •Г еометрический образ в поперечном сечении обработанной поверхности

- •3.Пример диагностики зубчатой передачи

- •1.Температурные деформации фрезерных станков.

- •3. Способы борьбы с погрешностями, возникающими при тепловом изменении станка.

- •Билет №15

- •1 .Проверка правильности функционирования электрооборудования.

- •2.Измерение траекторий по длине деталей.

- •3. Программные нагрузочные устройства

- •1. Проверка точности позиционирования.

- •2. Системы, основанные на измерении темп-ры

- •3. Непосредственное измер-е профиля продольн. Сеч-я

1Оценка точности станка по точности бработанных деталей – образцов

а )Проверка точности геометрической формы цилиндрической пов-ти образца. Производят обработку поясков а. Отклонение определяют по разности диаметров.

б)Проверка

плоскосности торцевой поверхности

образца, обработанной на станке. Проверку

плоскостности производят, не снимая

образец со станка.

б)Проверка

плоскосности торцевой поверхности

образца, обработанной на станке. Проверку

плоскостности производят, не снимая

образец со станка.

в )Проверка точности шага резьбы нарезанной на станке. Нарезают трапециидальную резьбу с шагом резьбы, равным шагу ходового винта станка . Порезультатам измерений определяют накопленную погрешность погрешность шага резьбы.

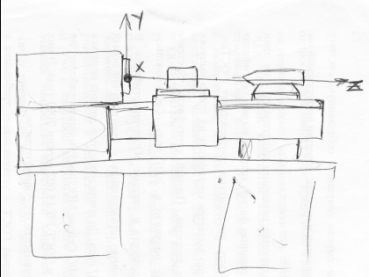

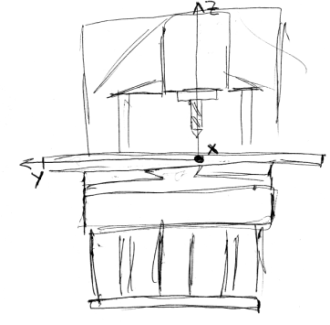

2. Методология измерения траекторий формообразующих элементов станка

П ри

токарной обработке смещения, как

заготовки, так и резца по оси X

(ось

X

проходит

через вершину резца и перпендикулярна

оси вращения заготовки) По Х влияет,

по Y

и Z

(ось Z

совпадает с осью вращения заготовки)

не значительно.

ри

токарной обработке смещения, как

заготовки, так и резца по оси X

(ось

X

проходит

через вершину резца и перпендикулярна

оси вращения заготовки) По Х влияет,

по Y

и Z

(ось Z

совпадает с осью вращения заготовки)

не значительно.

При сверлении перемещение по осям X и Y оказывают значительное влияние, по Z-незначительно.

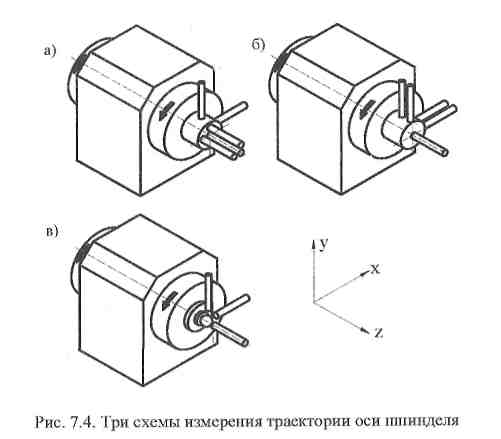

. Две схемы (р.7.4, а, б) с использованием

цилиндрической оправки и (рис.7.4, в) с

использованием сферы. Первая схема

(рис.7.4, а) на станке обрабатываются

короткие детали большого диаметра, а,

следовательно, необходимо знать

погрешность движения в торцевой

плоскости. используются два датчика

для измерения радиального перемещения

оси шпинделя, под углом 90° друг к другу.

Две схемы (р.7.4, а, б) с использованием

цилиндрической оправки и (рис.7.4, в) с

использованием сферы. Первая схема

(рис.7.4, а) на станке обрабатываются

короткие детали большого диаметра, а,

следовательно, необходимо знать

погрешность движения в торцевой

плоскости. используются два датчика

для измерения радиального перемещения

оси шпинделя, под углом 90° друг к другу.

Для б): эта схема для длинных деталей небольшого диаметра. 2 пары датчиков в поперечных сечениях по всей длине детали под углом 90 град. к друг другу.

Для в): используется прецизионная оправка в качестве испытуемого. Только 3 датчика вместо 5. Можно определить только радиальную и осевую ошибку.

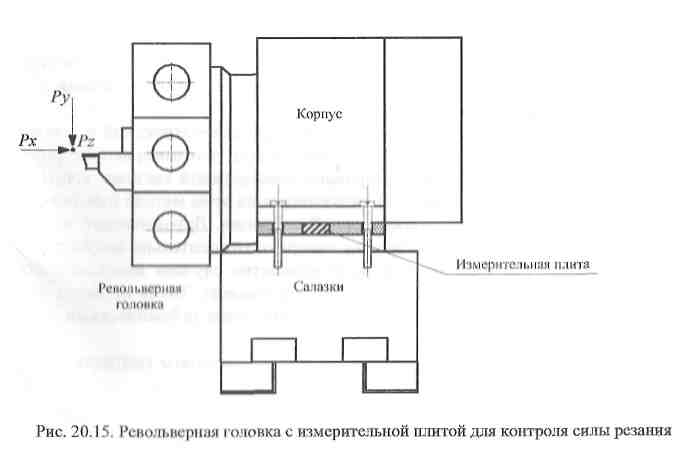

3. Системы, основанные на измерении сил

Такие системы позволяют устанавливать состояние износа инструмента, но не могут зафиксировать поломку. Чем больше глубина резания, тем больше сила резания, а значит и быстрее изнашивается инструмент. На рис.,а результаты измерения силы резания при перегрузке или столкновении.

На рис. ,а середина – возраст. силы резания- перегрузка причина – избыточный припуск. права- перегузка по причине столкновения.

Измерительная плита имеет 4 отверстия, в которых устанавливаются однокомпонентные элементы, имеющие высоту на 5-10 мкм выше, чем сама плита. Это гарантирует преднатяг кварцевых элементов, что необходимо для повышения точности измерения величины действующей силы на датчики приходится только часть действующей нагрузки. Использование и.п. защищает датчики от перегрузки и разрушения.

При поломке режущей кромки наибольшее изменение претерпевает составляющая силы Рх, что позволяет именно эту составляющую использовать для контроля разрушении инструмента.

Билет №8

1. Система измерений траекторий формообразования.

Состоит из измерительной части, платы 13 ввода-вывода инфы и компьютера 14. Измерительная часть: датчик, фиксирующий угол поворота шпинделя 11, датчики 6 и 2, фиксирующие траекторию оси детали 4, и датчика 10, фиксирующего перемещение резца в плоскости формообразования. Датчик через упругую муфту соединяется с левым торцом шпинделя. На выходе 2 сигнала: базовая и референтная метки. Базовая – для расчета частоты вращения шпинделя и для обработки сигналов с датчиков перемещения 2, 6, 10. Референтная – для считывания показаний с датчиков 2,6 10. В шпинделе оправка 3, на которой крепится сменная деталь. Она имеет поясок через который взаимодействует с датчиками 2,6. На корпусе 1 шпиндельной бабки закрепляется державка 5, в которой 2 датчика 2 и 6, их оси перпендикулярны друг другу. Измерение бесконтактное. Выходной сигнал подается на плату 13. В резцедержательной головке 8 кроме резца 7 закрепляется державка 9, к которой крепится датчик 10, его наконечник взаимодействует с боковой поверхностью 12 токарного станка.

Сигнал базовой метки:

Условия испытаний: реальный станок, реальное резание, реальное время

Обработка результатов с компьютера:ъ

- выбор массива перемещений, 40 оборотов шпинделя

- таких массивов выбирали 20 через одинаковые промежутки между ними

- в каждом массиве обработка данных мат. Стат.

- строилась траектория оси детали для каждых 20 сечений

- строились кривые перемещения резца