- •Билет №1

- •3. Испытания станка в статическом состоянии.

- •1. Осн. Этапы проектирования и освоения станков.

- •1 Проверка станка на соответствие нормам статической жесткости

- •2.Испытания шпиндельных узлов на станке методом т раекторий

- •3. Контроль и диагностика на расстоянии

- •1.Испытания станка на холостом ходу

- •2. Темпер деформации токарных станков

- •1.Испытание станка в работе

- •2. Построение геометрического образа в поперечном сечении и расчет показателей точности

- •3.Вибрационные процессы на токарных станках

- •Вибрационные характеристики станков.

- •Измерение траекторий при изменении технологических режимов на токарном станке

- •1Оценка точности станка по точности бработанных деталей – образцов

- •2. Методология измерения траекторий формообразующих элементов станка

- •3. Системы, основанные на измерении сил

- •1. Система измерений траекторий формообразования.

- •2. Расчет показателей точности в продольном сечении.

- •3. Использование самописцев при контроле.

- •Билет №9

- •1.Программные испытания: преимущества, сбор данных , нагружение и контроль.

- •2.Датчики для измерения температуры

- •3. Расчет геометрического образа обработанной поверхности в поперечном сечении

- •Билет №10

- •1. Проверка точности станка

- •Билет №11

- •Индуктивные преобр-ли.

- •Испытания податливости суппорта

- •Расчет показателей точности в поперечном сечении

- •1)Испытание податливости шпиндельного узла

- •2 Измерение траектории формообразующих элементов

- •3 Система контроля инструмента по износу и разрушению

- •1,Емкостные датчики

- •Г еометрический образ в поперечном сечении обработанной поверхности

- •3.Пример диагностики зубчатой передачи

- •1.Температурные деформации фрезерных станков.

- •3. Способы борьбы с погрешностями, возникающими при тепловом изменении станка.

- •Билет №15

- •1 .Проверка правильности функционирования электрооборудования.

- •2.Измерение траекторий по длине деталей.

- •3. Программные нагрузочные устройства

- •1. Проверка точности позиционирования.

- •2. Системы, основанные на измерении темп-ры

- •3. Непосредственное измер-е профиля продольн. Сеч-я

3.Вибрационные процессы на токарных станках

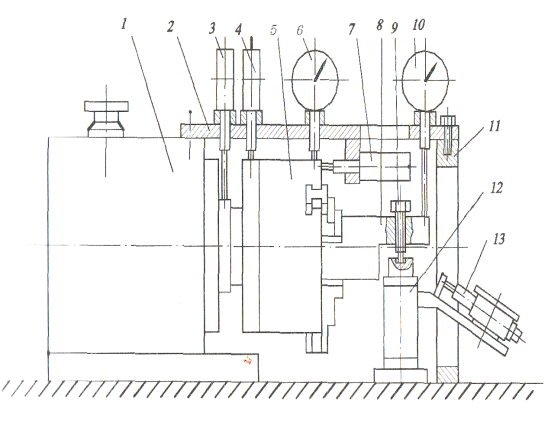

уровень колебаний в станках определяется уровнем внешних возмущений и степенью устойчивости упругой системы. В первую очередь вибрации определяются волнистостью внутренних колец подшипников шпинделя. С увеличением радиального зазора уровень вибрации повышается. Измерительная система (рис. 16.3)

Р ежим

обработки подбирался таким образом,

чтоб в начале обработки наступал режим

сильной вибрации, а при подходе резца

к левому торцу заготовки, устанавливался

нормальный режим резания. По длине

заготовка разбивалась на 3 участка: 1.

сильные вибрации, 2. поменьш, 3. норм.

Режим, все это видно на рисунках. На

первом - очень сильные колебания оси

заготовки(по оси y

колебания в 2р больше, чем по х),дальше

колебания уменьшаются, на третем их

иногда и нет вообще. Колебания оси

заготовки имеют одинаковую частоту,

следовательно, частота колебаний

зависит от показателей упругой системы

и мало от технологических режимов.

ежим

обработки подбирался таким образом,

чтоб в начале обработки наступал режим

сильной вибрации, а при подходе резца

к левому торцу заготовки, устанавливался

нормальный режим резания. По длине

заготовка разбивалась на 3 участка: 1.

сильные вибрации, 2. поменьш, 3. норм.

Режим, все это видно на рисунках. На

первом - очень сильные колебания оси

заготовки(по оси y

колебания в 2р больше, чем по х),дальше

колебания уменьшаются, на третем их

иногда и нет вообще. Колебания оси

заготовки имеют одинаковую частоту,

следовательно, частота колебаний

зависит от показателей упругой системы

и мало от технологических режимов.

Билет 6

Вибрационные характеристики станков.

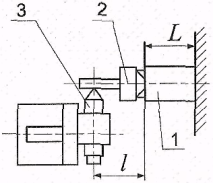

В отверстие 1 устанавливают регулируемую оправку 2 так, чтобы радиальное биение измерительной шейки не превышало 3 мкм. Датчик относительных колебаний 3 закрепляют на столе таким образом, чтобы его измерительный наконечник контактировал с оправкой на расстоянии 1 от торца шпинделя, которое выбирают в зависимости от технических характеристик станка

При оценке уровней вибрации на рабочем месте станочника и шума, возникающих при работе станков на холостом ходу, проводят измерения в октавных полосах частот. Эти полосы характеризуются нижней и верхней частотами, а также их среднегеометрической частотой:

Сравнивают полученное значение с ГОСТом.

Испытание податливости шпиндельного узла. Величину, обратную жесткости, называют податливостью:

Так как податливость различных узлов станка разная, это приводит к тому, что в процессе обработки заготовки форма её искажается по разному.

Вращая винт, создаем нагрузку и снимаем показания со всех индикаторов. Сначала нагрузку ступенчато увеличивали, затем ступенчато уменьшали. Обрабатываем результаты показаний и строим нагрузочно-разгрузочные характеристики. Далее строили линии в 3 сечениях, где строго фиксировали расстояния между индикаторами и средние показания на индикаторах, получаем углы. Какой угол получался больше, в том случае податливость была больше.

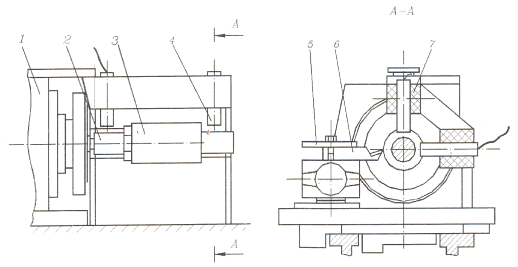

Измерение траекторий при изменении технологических режимов на токарном станке

Установка

На станке прецизионная оправка 2, правый конец оправки поддерживался конусом пиноли. На оправке закрепляли обрабатываемую деталь 3. деталь обрабатывали резцом 6, закрепленным в резцедержательной головке 5. На шпиндельной бабке 1 станка и его станине закрепляли кронштейн 7, в котором установлены четыре вихретоковых датчика 4. Два датчика располагаются слева от детали под углом 90° друг к другу, при этом один из них лежит в плоскости, проходящей через вершину резца. Два других датчика располагаются справа от обрабатываемой детали аналогично предыдущим. Наконечники всех датчиков 4 взаимодействуют с поверхностью оправки 2, возникают сигналы, которые усиливаются в усилителе и подаются на катодный осциллограф. На экране осциллографа в декартовой системе координат строились траектории оси детали.

Н а рис.10.3 траектории оси заготовки при работе станка на холостом ходу. Чем больше частота, тем больше траектория, так как повышается центробежная сила.

Р ис. 10.5 При увеличении глубины резания на траектории возникают выбросы. Из-за этого снижение качества поверхности.

При увеличении глубины резания, размеры траекторий оси заготовки и вершины резца увеличиваются в своих размерах.

Билет №7