- •Билет №1

- •3. Испытания станка в статическом состоянии.

- •1. Осн. Этапы проектирования и освоения станков.

- •1 Проверка станка на соответствие нормам статической жесткости

- •2.Испытания шпиндельных узлов на станке методом т раекторий

- •3. Контроль и диагностика на расстоянии

- •1.Испытания станка на холостом ходу

- •2. Темпер деформации токарных станков

- •1.Испытание станка в работе

- •2. Построение геометрического образа в поперечном сечении и расчет показателей точности

- •3.Вибрационные процессы на токарных станках

- •Вибрационные характеристики станков.

- •Измерение траекторий при изменении технологических режимов на токарном станке

- •1Оценка точности станка по точности бработанных деталей – образцов

- •2. Методология измерения траекторий формообразующих элементов станка

- •3. Системы, основанные на измерении сил

- •1. Система измерений траекторий формообразования.

- •2. Расчет показателей точности в продольном сечении.

- •3. Использование самописцев при контроле.

- •Билет №9

- •1.Программные испытания: преимущества, сбор данных , нагружение и контроль.

- •2.Датчики для измерения температуры

- •3. Расчет геометрического образа обработанной поверхности в поперечном сечении

- •Билет №10

- •1. Проверка точности станка

- •Билет №11

- •Индуктивные преобр-ли.

- •Испытания податливости суппорта

- •Расчет показателей точности в поперечном сечении

- •1)Испытание податливости шпиндельного узла

- •2 Измерение траектории формообразующих элементов

- •3 Система контроля инструмента по износу и разрушению

- •1,Емкостные датчики

- •Г еометрический образ в поперечном сечении обработанной поверхности

- •3.Пример диагностики зубчатой передачи

- •1.Температурные деформации фрезерных станков.

- •3. Способы борьбы с погрешностями, возникающими при тепловом изменении станка.

- •Билет №15

- •1 .Проверка правильности функционирования электрооборудования.

- •2.Измерение траекторий по длине деталей.

- •3. Программные нагрузочные устройства

- •1. Проверка точности позиционирования.

- •2. Системы, основанные на измерении темп-ры

- •3. Непосредственное измер-е профиля продольн. Сеч-я

3. Контроль и диагностика на расстоянии

«Телефонная диагностика» - диагностика производится на предприятии-изготовителе оборудования, а связь между ним и предприятием, эксплуатирующем это оборудование, осуществляется по телефонным проводам.

Обрабатывающий центр работает на предприятии потребителя. Установленные на нём датчики фиксируют основные технологические параметры и параметры узлов станка. В случае проблемы с оборудованием потребитель обращается к фирме-изготовителю и по телефонным проводам перекачивает информацию со своего компьютера в компьютер фирмы-изготовителя (как по интернету). Переданная по телефону инф-ия в виде протокола измерений поступает в базу данных и служит исх. инф-ей для реализации расчётных моделей. Выполнение расчётов и анализ инф-ии, имеющейся в базе данных, позволяет сделать диагноз причины дефекта. Если это сделать не удаётся, то существуют спец. диагностич. программы для отдельных узлов станка(привода, шпинделя, инструмента, системы смазки и др.)

Подобранная

диагностич. программа по телефону

передаётся потребителю, который

тестирует станок по полученной программе.

Результаты тестирования опять по

телефону передаются фирме –изготовителю,

где окончательно анализируются рез-ты

и ставится диагноз. Но эта система пока

не получила широкого распространения

из-за дороговизны.

Подобранная

диагностич. программа по телефону

передаётся потребителю, который

тестирует станок по полученной программе.

Результаты тестирования опять по

телефону передаются фирме –изготовителю,

где окончательно анализируются рез-ты

и ставится диагноз. Но эта система пока

не получила широкого распространения

из-за дороговизны.

Билет №4

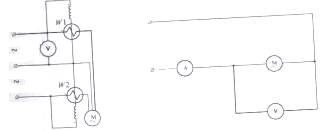

1.Испытания станка на холостом ходу

П роверка

правильности функционирования

электрооборудования. Проверка

производится в режиме частых пусков,

остановок и реверсирования, проверка

всех скоростей, скорости перемещения

суппорта, проверка срабатывания приборов

безопасности. В режиме реверсирования

осуществляют ряд повторных циклов,

включающих прямое и обратное вращение,

между которыми делают остановку.

Измеряют мощность на холостом ходу.

Если в приводе используется трехфазный

двигатель переменного тока, то измеряемая

мощности = алгебраической сумме показаний

ваттметров

роверка

правильности функционирования

электрооборудования. Проверка

производится в режиме частых пусков,

остановок и реверсирования, проверка

всех скоростей, скорости перемещения

суппорта, проверка срабатывания приборов

безопасности. В режиме реверсирования

осуществляют ряд повторных циклов,

включающих прямое и обратное вращение,

между которыми делают остановку.

Измеряют мощность на холостом ходу.

Если в приводе используется трехфазный

двигатель переменного тока, то измеряемая

мощности = алгебраической сумме показаний

ваттметров

.Если

в приводе используется двигатель

постоянного тока, мощность определяется

.Если

в приводе используется двигатель

постоянного тока, мощность определяется

.Перед

проведением измерений проводят

предварительный разогрев станка потом

- построение зависимости мощности

холостого хода от частоты вращения

шпинделя. Характеристика- ломаная

линия. Более точно-балансировочные

машины.

.Перед

проведением измерений проводят

предварительный разогрев станка потом

- построение зависимости мощности

холостого хода от частоты вращения

шпинделя. Характеристика- ломаная

линия. Более точно-балансировочные

машины.

Температурные деформации станка. Схема измерений:

На суппорте соосно со шпинделем устанавливают стальной диск 1, имеющий точные измерительные пояски, а на шпинделе станка, на специальной оправке, укрепляют быстросъемную державку, несущую два индикатора 2 и 3.Этот способ измерения теплового смещения шпинделя не может дать высокую точность измерений, так как установить повторно индикаторы 2 и 3 точно так же, как и первоначально не выполнимо.

Проверка уровня вибрации и шума станка.

В отверстие 1 устанавливают оправку 2. Датчик относительных колебаний 3 закрепляют на столе, его измерительный наконечник контактирует с оправкой. При оценке уровней вибрации на рабочем месте станочника и шума, возникающих при работе станков на холостом ходу, проводят измерения в октавных полосах частот. Эти полосы характеризуются нижней и верхней частотами, а также их среднегеометрической частотой:

Измерения шума проводят шумомерами в точках, указанных в технической документации. Акселерометр измеряет вибрации. Измеряем там, где оператор контактирует со станком. Колебания необходимо измерять по 3-ем осям, а затем выбирают max и сравнивают со стандартом .При измерении шума- микрофон там, где оператор. Измерение одно без направлений.