- •Билет №1

- •3. Испытания станка в статическом состоянии.

- •1. Осн. Этапы проектирования и освоения станков.

- •1 Проверка станка на соответствие нормам статической жесткости

- •2.Испытания шпиндельных узлов на станке методом т раекторий

- •3. Контроль и диагностика на расстоянии

- •1.Испытания станка на холостом ходу

- •2. Темпер деформации токарных станков

- •1.Испытание станка в работе

- •2. Построение геометрического образа в поперечном сечении и расчет показателей точности

- •3.Вибрационные процессы на токарных станках

- •Вибрационные характеристики станков.

- •Измерение траекторий при изменении технологических режимов на токарном станке

- •1Оценка точности станка по точности бработанных деталей – образцов

- •2. Методология измерения траекторий формообразующих элементов станка

- •3. Системы, основанные на измерении сил

- •1. Система измерений траекторий формообразования.

- •2. Расчет показателей точности в продольном сечении.

- •3. Использование самописцев при контроле.

- •Билет №9

- •1.Программные испытания: преимущества, сбор данных , нагружение и контроль.

- •2.Датчики для измерения температуры

- •3. Расчет геометрического образа обработанной поверхности в поперечном сечении

- •Билет №10

- •1. Проверка точности станка

- •Билет №11

- •Индуктивные преобр-ли.

- •Испытания податливости суппорта

- •Расчет показателей точности в поперечном сечении

- •1)Испытание податливости шпиндельного узла

- •2 Измерение траектории формообразующих элементов

- •3 Система контроля инструмента по износу и разрушению

- •1,Емкостные датчики

- •Г еометрический образ в поперечном сечении обработанной поверхности

- •3.Пример диагностики зубчатой передачи

- •1.Температурные деформации фрезерных станков.

- •3. Способы борьбы с погрешностями, возникающими при тепловом изменении станка.

- •Билет №15

- •1 .Проверка правильности функционирования электрооборудования.

- •2.Измерение траекторий по длине деталей.

- •3. Программные нагрузочные устройства

- •1. Проверка точности позиционирования.

- •2. Системы, основанные на измерении темп-ры

- •3. Непосредственное измер-е профиля продольн. Сеч-я

1 Проверка станка на соответствие нормам статической жесткости

Испытания жёсткости станков заключ. в составлении баланса жёсткости отдельных узлов или всего станка.

В

станке - короткая оправка. В резцедержательную

головку устанавливают динамометр.

Динамометр упирается в оправку. ИЧ

устанавливается на станине чувствительным

концом на оправку в противоположном

направлении от д инамометра.

Перед измерением создаем нагрузку,

сбрасываем и так несколько раз, чтобы

система пришла в среднее состояние.

Процесс стохастический. После –

измерения ступенями. Получаем кривую

результатов измерений. Теперь разгрузка

– аналогично. Измерения проводят

несколько раз. Потом статистическая

обработка По данным строится

нагрузочно-разгрузочная хар-ка. Хар-ка

может характеризовать величину зазора

или натяга. Если соединений много, то

по хар-ке определяем, что больше влияет

– соединения с зазором или натягом.

инамометра.

Перед измерением создаем нагрузку,

сбрасываем и так несколько раз, чтобы

система пришла в среднее состояние.

Процесс стохастический. После –

измерения ступенями. Получаем кривую

результатов измерений. Теперь разгрузка

– аналогично. Измерения проводят

несколько раз. Потом статистическая

обработка По данным строится

нагрузочно-разгрузочная хар-ка. Хар-ка

может характеризовать величину зазора

или натяга. Если соединений много, то

по хар-ке определяем, что больше влияет

– соединения с зазором или натягом.

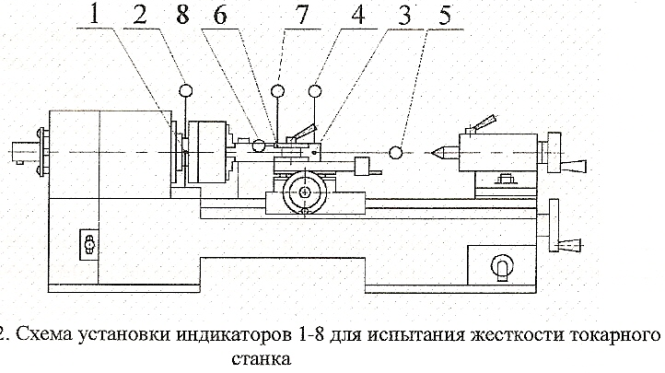

Измер-ие жёсткости производится по координатам Х, У, Z токарного станка. Индикаторы 1 и 2 производят измерение смещения шпинделя при действии имитирующей нагрузки; 3и 4 – измерение смещения правого торца детали по тем же осям, что 1 и 2. Индикатор 5 измеряет смещение правого торца по оси Z; 6, 7, 8 – смещение резцедержательной головки.

Баланс упругих перемещений позволяет выявить наиболее слабые эл-ты станка.

2.Испытания шпиндельных узлов на станке методом т раекторий

На станке прецизионная оправка 2, правый конец оправки поддерживался конусом пиноли. На оправке закрепляли обрабатываемую деталь 3. деталь обрабатывали резцом 6, закрепленным в резцедержательной головке 5. На шпиндельной бабке 1 станка и его станине закрепляли кронштейн 7, в котором установлены четыре вихретоковых датчика 4. Два датчика располагаются слева от детали под углом 90° друг к другу, при этом один из них лежит в плоскости, проходящей через вершину резца. Два других датчика располагаются справа от обрабатываемой детали аналогично предыдущим. Наконечники всех датчиков 4 взаимодействуют с поверхностью оправки 2, возникают сигналы, которые усиливаются в усилителе и подаются на катодный осциллограф. На экране осциллографа в декартовой системе координат строились траектории оси детали.

Н а

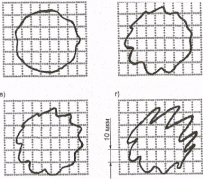

рис.10.3 траектории оси заготовки при

работе станка на холостом ходу. Чем

больше частота, тем больше траектория,

так как повышается центробежная сила.

а

рис.10.3 траектории оси заготовки при

работе станка на холостом ходу. Чем

больше частота, тем больше траектория,

так как повышается центробежная сила.

Р ис.

10.5 При увеличении глубины резания на

траектории возникают выбросы. Из-за

этого снижение качества поверхности.

ис.

10.5 При увеличении глубины резания на

траектории возникают выбросы. Из-за

этого снижение качества поверхности.

При увеличении глубины резания, размеры траекторий оси заготовки и вершины резца увеличиваются в своих размерах. Хотя в описанном эксперименте не были записаны колебания резца, но уже на основании (рис. 10.5, г) можно с уверенностью говорить о том, что на обработанной поверхности возникает явно выраженная волнистость, у которой вершины и впадины будут соответствовать выбросам и спадам на траектории