- •Билет №1

- •3. Испытания станка в статическом состоянии.

- •1. Осн. Этапы проектирования и освоения станков.

- •1 Проверка станка на соответствие нормам статической жесткости

- •2.Испытания шпиндельных узлов на станке методом т раекторий

- •3. Контроль и диагностика на расстоянии

- •1.Испытания станка на холостом ходу

- •2. Темпер деформации токарных станков

- •1.Испытание станка в работе

- •2. Построение геометрического образа в поперечном сечении и расчет показателей точности

- •3.Вибрационные процессы на токарных станках

- •Вибрационные характеристики станков.

- •Измерение траекторий при изменении технологических режимов на токарном станке

- •1Оценка точности станка по точности бработанных деталей – образцов

- •2. Методология измерения траекторий формообразующих элементов станка

- •3. Системы, основанные на измерении сил

- •1. Система измерений траекторий формообразования.

- •2. Расчет показателей точности в продольном сечении.

- •3. Использование самописцев при контроле.

- •Билет №9

- •1.Программные испытания: преимущества, сбор данных , нагружение и контроль.

- •2.Датчики для измерения температуры

- •3. Расчет геометрического образа обработанной поверхности в поперечном сечении

- •Билет №10

- •1. Проверка точности станка

- •Билет №11

- •Индуктивные преобр-ли.

- •Испытания податливости суппорта

- •Расчет показателей точности в поперечном сечении

- •1)Испытание податливости шпиндельного узла

- •2 Измерение траектории формообразующих элементов

- •3 Система контроля инструмента по износу и разрушению

- •1,Емкостные датчики

- •Г еометрический образ в поперечном сечении обработанной поверхности

- •3.Пример диагностики зубчатой передачи

- •1.Температурные деформации фрезерных станков.

- •3. Способы борьбы с погрешностями, возникающими при тепловом изменении станка.

- •Билет №15

- •1 .Проверка правильности функционирования электрооборудования.

- •2.Измерение траекторий по длине деталей.

- •3. Программные нагрузочные устройства

- •1. Проверка точности позиционирования.

- •2. Системы, основанные на измерении темп-ры

- •3. Непосредственное измер-е профиля продольн. Сеч-я

2.Измерение траекторий по длине деталей.

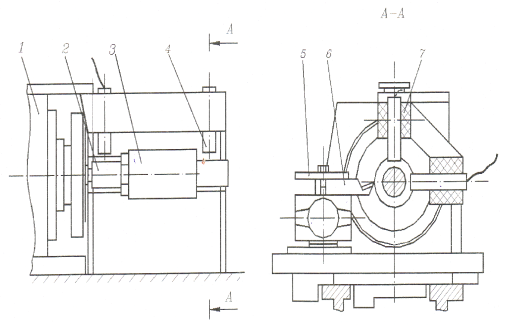

Установка

На станке прецизионная оправка 2, правый конец оправки поддерживался конусом пиноли. На оправке закрепляли обрабатываемую деталь 3. деталь обрабатывали резцом 6, закрепленным в резцедержательной головке 5. На шпиндельной бабке 1 станка и его станине закрепляли кронштейн 7, в котором установлены четыре вихретоковых датчика 4. Два датчика располагаются слева от детали под углом 90° друг к другу, при этом один из них лежит в плоскости, проходящей через вершину резца. Два других датчика располагаются справа от обрабатываемой детали аналогично предыдущим. Наконечники всех датчиков 4 взаимодействуют с поверхностью оправки 2, возникают сигналы, которые усиливаются в усилителе и подаются на катодный осциллограф. На экране осциллографа в декартовой системе координат строились траектории оси детали.

На рис.10.3 траектории двумя парами датчиков, установленных на разных расстояниях от корпуса шпиндельной бабки (сняты при разных частотах). Видно, что формы траекторий похожи, но резко отличаются. Большая траектория – снята датчиками, установленными на большем расстоянии, а малая – на меньшем от корпуса шпиндельной бабки. при работе ось шпинделя движется по конусу.

3. Программные нагрузочные устройства

Для воспроизведения рабочих нагрузок, действующих на детали и узлы станка, применяют ПНУ.

Билет №16

1. Проверка точности позиционирования.

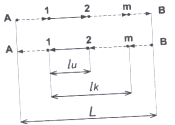

П роверка

точности позиционирования.

Относится к станкам с ЧПУ. Для поперечного

и продольного сечения. Проверка с

помощью тест-программы. Программа –

на перфоленте, станок считывает. ИЧ

устанавливается на каретку. Тест-программа

предусматривает, что положение каретки

соответствует (.)А, потом каретка

перемещается в (.)В, затем возвращение.

В идеале: из (.)А должны попасть в (.)В и

обратно. Обычно – не дойдет или перейдет,

получим накопленную погрешность

позиционирования = алгебраической

разности нб и нм среднеарифметических

значений отклонений, и СКО погрешности

позиционирования в контрольной точке

при многократных подходах к ней.

Первый

показатель – хар-ет систематическую

погрешность позиционирования на

заданной длине, второй – случайную

погрешность.

роверка

точности позиционирования.

Относится к станкам с ЧПУ. Для поперечного

и продольного сечения. Проверка с

помощью тест-программы. Программа –

на перфоленте, станок считывает. ИЧ

устанавливается на каретку. Тест-программа

предусматривает, что положение каретки

соответствует (.)А, потом каретка

перемещается в (.)В, затем возвращение.

В идеале: из (.)А должны попасть в (.)В и

обратно. Обычно – не дойдет или перейдет,

получим накопленную погрешность

позиционирования = алгебраической

разности нб и нм среднеарифметических

значений отклонений, и СКО погрешности

позиционирования в контрольной точке

при многократных подходах к ней.

Первый

показатель – хар-ет систематическую

погрешность позиционирования на

заданной длине, второй – случайную

погрешность.

Длина интервала выбирается в зависимости от нб размера обработки L по проверяемой оси.

Этот вид проверок только оценивает качество сборки станка, но не оценивают его технологические показатели.

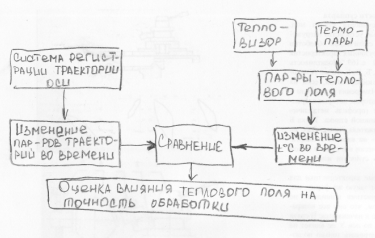

2. Системы, основанные на измерении темп-ры

На рисунке - схема процессов диагностирования с использованием информации, которую несут тепловые поля станка. Основные источники тепловыделения - опоры шпинделя, особенно, передняя опора, где выше нагрузки и влияние тепла от процесса резания. Собранная инф-ция позволяет определить параметры теплового поля и получить его изотермы.

Измеряя параметры каждой реализации траектории, получаем характеристику всего ансамбля, и тренда траектории. Сравнение тепловых параметров с соответств. диагностическими сигналами позволяет оценивать влияние тепловых полей и устанавливать зависимость между ними. Имеется возможность произвести построение траекторий оси шпинделя, которые будут представлять замкнутые кривые. При смещении теплового состояния траектории будут смещаться, что приведет к отклонению оси шпинделя от его идеальных осей. Это искажение будет приводить к искажению формы обрабатываемой поверхности, и в 1 очередь, в продольном направлении, что позволяет оценить погрешность обработки станка в процессе разогревания станка.