- •Билет №1

- •3. Испытания станка в статическом состоянии.

- •1. Осн. Этапы проектирования и освоения станков.

- •1 Проверка станка на соответствие нормам статической жесткости

- •2.Испытания шпиндельных узлов на станке методом т раекторий

- •3. Контроль и диагностика на расстоянии

- •1.Испытания станка на холостом ходу

- •2. Темпер деформации токарных станков

- •1.Испытание станка в работе

- •2. Построение геометрического образа в поперечном сечении и расчет показателей точности

- •3.Вибрационные процессы на токарных станках

- •Вибрационные характеристики станков.

- •Измерение траекторий при изменении технологических режимов на токарном станке

- •1Оценка точности станка по точности бработанных деталей – образцов

- •2. Методология измерения траекторий формообразующих элементов станка

- •3. Системы, основанные на измерении сил

- •1. Система измерений траекторий формообразования.

- •2. Расчет показателей точности в продольном сечении.

- •3. Использование самописцев при контроле.

- •Билет №9

- •1.Программные испытания: преимущества, сбор данных , нагружение и контроль.

- •2.Датчики для измерения температуры

- •3. Расчет геометрического образа обработанной поверхности в поперечном сечении

- •Билет №10

- •1. Проверка точности станка

- •Билет №11

- •Индуктивные преобр-ли.

- •Испытания податливости суппорта

- •Расчет показателей точности в поперечном сечении

- •1)Испытание податливости шпиндельного узла

- •2 Измерение траектории формообразующих элементов

- •3 Система контроля инструмента по износу и разрушению

- •1,Емкостные датчики

- •Г еометрический образ в поперечном сечении обработанной поверхности

- •3.Пример диагностики зубчатой передачи

- •1.Температурные деформации фрезерных станков.

- •3. Способы борьбы с погрешностями, возникающими при тепловом изменении станка.

- •Билет №15

- •1 .Проверка правильности функционирования электрооборудования.

- •2.Измерение траекторий по длине деталей.

- •3. Программные нагрузочные устройства

- •1. Проверка точности позиционирования.

- •2. Системы, основанные на измерении темп-ры

- •3. Непосредственное измер-е профиля продольн. Сеч-я

1.Температурные деформации фрезерных станков.

Полная темпер деформация фрезерного станка состоит из 2 слагаемых – деформация станины и деформация шпиндельной бабки. Стол станка и консоль в процессе работы почти не нагреваются. Деформации станины (увеличивает детали) и шпиндельной бабки (уменьшает детали) направлены в разные стороны.

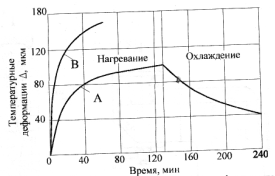

На графике – зависимость темпер деформации станка, измеренные на вершине зуба фрезы от времени работы при х.х. (кривая а) и при нагрузке (кривая б). Правая часть А-период охлаждения, Б-под нагрузкой деформации инетенсивнее из потерь от трения. Охлаждение сначала быстро потом медленнее. Вылет пиноли-большое влияние на деформации. Деформации при нагревании сильно зависит от скорости вращения шпинделя.

2. Геометрический образ в продольном сечении поверхности.Экспериментальные исследования:

1-резцедержательная головка, 2-салазки, 3- резец, 4-заготовка, 5датчик, 6- угольник. Для того чтобы избежать влияния прогиба детали на на показания датчика 5, его устанавливают под углом 90гр к плоскости прогиба детали под действием силы резания.

Геометрический образ. Для определения отклонения профиля продольного сечения ∆оппс строится прилегающий профиль, который имеет форму правильного прямоугольника. Величина отклонения профиля продольного сечения - max расстояние между геометрическим образом продольного сечения и прилегающим профилем.

Отклонение профиля продольного сечения: максимальное отклонение образующей прилегающего цилиндра до геометрического образа.

Отклонение от цилиндричности: максимальное значение отклонения профиля продольного сечения по всем сечениям. Все сечения – центр не совпадает, следовательно отклонение от соосности. Индикатором ведем вдоль всей детали – радиальное биение.

3. Способы борьбы с погрешностями, возникающими при тепловом изменении станка.

Корпус шпиндельной бабки деформируется и перемещается относительно станины (вверх и от оператора). След-но ось шпинделя перемещается в пространстве, точим конус. Чтобы избежать этого, было предложено устройство (2 датчика фиксируют перемещение задней бабки и оси шпинделя), передают сигналы на обрабатываемое устройство. Если сигналы не соот-ют друг другу, идет сигнал на толкатель. Толкатель компенсирует смещение, двигая заднюю бабку. Диаметр детали увеличивается. Есть коррекция на уменьшение детали на заданную величину. СМ СТЕНД СЛЕВА ОТ СТЕНДА №20. (устройство для компенсации теплового смещения оси шпинделя токарного станка).

Билет №15

1 .Проверка правильности функционирования электрооборудования.

П роверка производится в режиме частых пусков, остановок и реверсирования, проверка всех скоростей, скорости перемещения суппорта, проверка срабатывания приборов безопасности. В режиме реверсирования осуществляют ряд повторных циклов, включающих прямое и обратное вращение, между которыми делают остановку. Измеряют мощность на холостом ходу. Если в приводе используется трехфазный двигатель переменного тока, то измеряемая мощности = алгебраической сумме показаний ваттметров .Если в приводе используется двигатель постоянного тока, мощность определяется .Перед проведением измерений проводят предварительный разогрев станка потом - построение зависимости мощности холостого хода от частоты вращения шпинделя. Характеристика- ломаная линия. Более точно-балансировочные машины.

Потери

на трение в механических передачах

могут быть определены с пом. балансирного

э/д 1, у которого статор поворачивается

в специальных опорах 2, а передаваемый

крутящий момент может быть уравновешен

с помощью грузов 3 и динамометра 4.

Потери

на трение в механических передачах

могут быть определены с пом. балансирного

э/д 1, у которого статор поворачивается

в специальных опорах 2, а передаваемый

крутящий момент может быть уравновешен

с помощью грузов 3 и динамометра 4.

Определение времени разгона и торможения шпинделя производится по осциллограммам.