Современные задачи многомерного анализа в энцефалографии

.pdf

мой системы стопроцентного контроля. Более предпочтителен подход, основанный на методологии, позволяющей уменьшить выход некачественной продукции, в основе которой лежит получение информации о технологических процессах и управление ими вместо управления уже готовой продукцией [2]. Управление качеством процесса происходит в его определенных критичных узлах, что позволяет изменить процесс до того, как в нем будут изготовлены дефектные детали.

На рис.2 приведена внедряемая в производство схема системы контроля и управления технологическим процессом поверхностного монтажа.

|

Нанесение паяльной |

|

|

Печатная плата |

|

пасты |

|

|

|

|

|

|

|

|

Визуальный контроль Контроль точности нанесения

|

Установка элементов |

|

|

|

Компоненты для |

|

на поверхность платы |

|

|

|

установки |

|

|

|

|

|

|

Визуальный контроль Контроль точности установки

On-line контроль |

|

|

Оплавление паяльной |

|

|

|

технологической |

|

|

пасты в печи |

|

|

|

операции оплавления |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Отмывка платы после пайки |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Контроль качества паяных |

|

Исправление |

||

|

|

|

соединений |

|

брака |

|

|

|

|

|

|

|

|

Рис. 2 Схема системы контроля и управления технологического процесса поверхностного монтажа

Перечень критичных узлов и связанных с ними критичных технологических операций зависит от маршрута технологического процесса, режимов выполнения операций, технических характеристик используемого оборудования и степени влияния операций на характеристики продукции. На рис.2 следующие технологические операции отнесены к критичным:

•нанесение паяльного материала на электромонтажные элементы печатной платы,

•установка элементов на поверхность платы,

•оплавление паяльной пасты.

Влевой части схемы показаны связи, по которым происходит управление технологическим процессом.

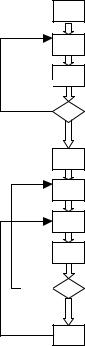

На рис.3 показана блок-схема внедрения технологического процесса поверхностного монтажа. По каждой критичной операции методом анализа экспериментальных данных и технических характеристик оборудования устанавливается перечень критичных параметров, которые должны контролироваться в ходе работы. Результаты on-line и off-line контроля параметров используются для выработки корректирующих и предупреждающих действий.

334

Требования к процессу

Разработка технологического процесса поверхностного монтажа Разработка методик контроля критичных параметров

Нет

Соответствие процесса требованиям

|

Да |

|

Утверждение технологического процесса |

|

Эксплуатация в производстве |

|

Контроль и регулирование критичных операций |

|

Сравнение с утвержденным процессом |

Да |

Реальный процесс соответствует требованиям утвержденного |

|

процесса |

|

Нет |

|

Корректирующие и предупреждающие |

|

действия |

Рис.3. Блок-схема внедрения технологии поверхностного монтажа

Организация внедрения технологического процесса разбита на два этапа. На первом этапе происходит разработка технологического процесса, определяется перечень контролируемых параметров с номинальными значениями и их допусками, удовлетворяющими требованиям заказчика. Разрабатываются документированные процедуры контроля и регулирования по каждому критичному параметру. Осуществляется всестороннее изучение технологического процесса с целью получения уверенности в подконтрольности процесса и его стабильности во времени. В конце этого этапа происходит утверждение стандарта на технологический процесс. Отладка процесса и оборудования ведется до получения продукции заданного качества.

Целью второго этапа является проверка в ходе производственной эксплуатации соответствия реального процесса утвержденному стандарту. При несоответствии технологического процесса стандарту принимаются корректирующие и предупреждающие действия, направленные на стабилизацию процесса, связанные с регулированием соответствующей технологической операции и оборудования, контролем паяльных материалов, корректировкой системы управления технологическим процессом.

Предлагаемые методика управления качеством технологического процесса поверхностного монтажа и рекомендации по его внедрению позволяют ускорить стадию подготовки производства и оценить технологически воспроизводимый уровень продукции, планируемой к выпуску.

Литература

1.Новоселов В., Смирнов А. Инструмент и оборудование для монтажа компонентов. Контуры российского рынка. // Электронные компоненты.2002. №7.

2.Игнатьев М.Б. и др. Модели и системы управления комплексными экспериментальными исследованиями. М.: Наука, 1986.

335

РАЗРАБОТКА АВТОМАТИЗИРОВАННОЙ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ОПТИЧЕСКОГО ВОЛОКНА СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ

Ю.А. Гатчин, К.В. Дукельский, А.Г. Коробейников

Оптическое волокно (ОВ) широко применяется в современной связи, приборостроении, медицинской технике; волоконно-оптических линиях связи (ВОЛС). Такие свойства ОВ, как высокая широкополосность, отсутствие заземляющих элементов, взрывобезопасность, малая материалоемкость, малые массогабаритные характеристики, отсутствие в составе дорогостоящей меди, позволили им успешно конкурировать и заменять традиционные металлические линии связи. ОВ для линий связи составляет порядка 90% от всех выпускаемых видов оптических волокон. Такие волокна принято называть обычными.

Для решения других задач, таких как осуществление внутриобъектовой связи на небольшие расстояния, например, для соединения терминалов в вычислительных системах, для диагностики различного вида излучений, в нетрадиционных спектральных областях, для управления движением нестационарных объектов требуются волокна, отличающиеся по своему составу и своим характеристикам от волокон для линий связи. Такие волокна получили название специальных.

Поскольку потребность в использовании специальных волокон ежегодно увеличивается, требуется разработать технологию изготовления такого волокна.

Основными характеристиками, по которым отечественные волокна уступают зарубежным, являются механическая прочность и строительная длина. Создание специальных нестационарных систем связи требовало разработки технологии, при которой строительная длина увеличивалась до 50 км, а усилие перемотки составляло бы 50 ньютонов. Попытка поиска таких волокон в зарубежной практике закончились неудачей, так как даже такой мощный производитель волокна, как фирма Корнинг (США) выпускает волокно, выдерживающее перемотку под усилием 20 ньютонов со строительной длиной до 27,5 км.

Технологические решения, приводящие к получению волокон больших строительных длин за рубежом, основаны не на методе MCVD, а на технологии OVD (Outside vapor deposition) (Корнинг, США) или VAD (Vapor axial deposition) (Япония), кото-

рые не используют в своей основе опорные кварцевые трубы. И та, и другая технология обеспечивает получение очень больших заготовок (в некоторых случаях – непрерывные процессы) с использование парофазного осаждения стекла из тетрахлорида кремния высокой чистоты на внешнюю цилиндрическую поверхность (OVD). Соответственно и в той, и в другой технологии наружные слои преформы представляют собой синтетическое особочистое кварцевое стекло. Длина волокна из одной преформы составляет 250350 км. Поскольку для кабельного передела переработка такой длины затруднительна, фирмы выпускают на рынок волокно на транспортных катушках в длинах 20–30 км.

Отмеченная особенность является отрицательным качеством для процесса MCVD, и преодоление ее даже в частичной степени представляет для отечественных производителей серьезную проблему.

Вопрос о возможности увеличения объема преформы мог бы быть решен за счет дополнительного шубирования на преформу кварцевой трубы большего диаметра и повышенной толщиной стенки. Эта достаточно нетривиальная технология предполагает коллапсирование трубы при высоких температурах, больших 2000–2100оС, когда силы поверхностного натяжения начинают сжимать трубу, как следует из физикохимических основ процесса MCVD. Естественно, что получение таких крупногабаритных преформ является двухстадийным процессом, причем при получении начальной предзаготовки необходимо учитывать ее размеры после шубированияя, так как

336

геометрические параметры сердцевины должны быть такими, чтобы обеспечивалось соотношение Dс\Dн заготовки после шубирования. Иначе говоря, в начальной предзаготовке диаметр сердцевины должен быть большим.

Качество трубы, выбираемой для шубирования, должно соответствовать по геометрии тем же требованиям, которые предъявляются к опорным трубам для проведения MCVD процесса.

Необходимо обратить внимание на химический состав трубы. Основные трубы, используемые в MCVD процессе, поставляет фирма Heraus (Германия). Торговая марка этих труб – Heralux. По данным фирмы Heraus, содержание примесей по сумме окислов щелочных и щелочноземельных металлов, окислов алюминия и переходных металлов составляет 1–1,5 10-2масс %. Кроме того, трубы содержат (1,5–6,0) 10-2 масс % гидроксила. Эти цифры однозначно определяют тот технологический процесс, по которому изготавливаются трубы. Не углубляясь в детали, можно сказать, что стекломасса этих труб получена из природного высокообогащенного сырья, которое проходило наплав в условиях кислородно-водородного факела, т.е. по технологии, соответствующей в отечественной практике кварцевому стеклу марки КВ. После изготовления блоков из такого стекла, соответствующей механической обработки, включающей в себя сверление блоков и полировку, на установках вытяжки труб осуществлялось вытягивание стекла и получение, собственно, окончательной продукции – опорных труб для процесса MCVD. С целью улучшения однородности труб в некоторых случаях проводилась процедура гомогенизации стекломассы. Несмотря на тщательную очистку сырья и его обогащение, многостадийность технологии приводит к тому, что трубы «Heralux» содержат сравнительно большое количество примесей.

Кроме задачи получения образцов волокна большой строительной длины, стоит задача резкого увеличения механической прочности волокон. От обычных значений прочности в 6–7 ньютонов на длине 5–6 км требовалось увеличить прочность на перемотку до 25–50 ньютонов.

Каким образом примеси, содержащиеся в трубе, влияют на прочностные характеристики волокна? В этом вопросе нужно учитывать несколько аспектов возможной взаимосвязи:

1.Примеси щелочноземельных и полуторных окислов, попадающих в трубу с исходным сырьем (горного хрусталя, жильного кварца), отличаются высокими температурами плавления и, несмотря на малое их содержание в трубе, сохраняются в исходном состоянии. Поскольку при нагружении волокна оно ведет себя как квазиодномерная структура, любое постороннее включение испытывает на себе влияние приложенной внешней нагрузки, причем в гомогенной системе эта нагрузка распределяется равномерно по сечению волокна, в гетерогенной системе (т.е. в системе с включениями посторонних окислов) эта равномерная эпюра напряжений искажается местной концентрацией напряжений, значение которых могут превышать среднестатистическую прочность кварцевого стекла.

2.Особенность диаграмм равновесия кремнезема с другими окислами, в отличие от других некремнеземных систем, заключается в том, что никакие окислы не растворяются в кремнеземе в твердом состоянии (кроме двуокиси германия). Более того,

даже в условиях высоких температур, больших, чем температура плавления β-крис- тобалита (равновесная фаза кремнезема при температурах 1470–1713оС; 1713оС – температура плавления β-кристобалита) в жидком состоянии в этих системах гомогенное распределение второго компонента невозможно. В системе реализуется явление несмешиваемости – стабильная ликвация. Только при малых концентрациях второго компонента < 1-5% расплав может находиться в гомогенном состоянии. Но и эта гомогенность может быть утрачена из-за подликвидусных метастабильных ликвационных процессов.

337

Таким образом, почти все химические окислы, будучи добавлены к кремнезему, стремятся не к равномерному распределению по всему объему стекла, а скорее имеют тенденцию к локальному концентрированию с выделением соответствующих фаз. Причина такого поведения примесей кроется в уникальной структуре кремнезема, которая топологически плохо совместима с кристаллической структурой окислов других эле-

ментов. [1, 2].

С учетом этих двух основных аспектов и с учетом вышеупомянутой одномерности поведения оптического волокна в процессе механического нагружения, необходимо так организовывать технологию изготовления преформ, чтобы их наружная поверхность была бы возможно более чистой от химических примесей.

Перед рассмотрением процессов по получению преформ с повышенной чистотой поверхности следует остановиться на вопросе механической прочности волокон. Этот вопрос неоднократно рассматривался в отечественной и зарубежной литературе. В частности, Г.М. Бартенев отмечал существование различных уровней прочности для технических волокон [3]. Им были даны объяснения влияния масштабного фактора на низкопрочные состояния волокон. Особое влияние поверхности в упрочнении волокон Г.М. Бартенев объяснил большей деформацией и растяжением (выпрямлением) сетки стекла на переферии луковицы, им дано объяснение влияния удаления поверхностного слоя в разупрочнении волокон [3].

Из зарубежных работ в этом направлении следует отметить работу Проктора [4], который устанавливает три уровня прочности волокон: 0,7–14 кг\мм2 – для волокон (непокрытых), «взятых с полки» после длительного хранения; 350–700 кг\мм2 для тщательного приготовленных волокон непосредственно после изготовления; теоретический уровень прочности 700–7000 кг\мм2.

Механические характеристики волокон в плане исследования представляют собой достаточно сложный объект. Как правило, для получения той или иной зависимости требуется достаточно большое количество образцов. Дисперсия измерений очень большая. Вейбулл предложил статистические методы обработки результатов по механической прочности стекла.

Интегральное распределение вероятностей разрушения Р волокон в зависимости от растягивающей нагрузки f имеет вид

|

|

L |

|

f |

− |

|

|

|

mo |

|||

|

|

|

fmin |

|

||||||||

P =1−exp |

|

|

|

|

|

|

|

|

|

|

|

|

L |

|

f |

o |

|

|

|

||||||

или |

|

o |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

L |

|

+ mo ln(f − fmin )− mo fo , |

|||

P = ln ln |

|

|

|

|

|

|

|

|||||

1− p |

|

|

|

|

||||||||

= ln L |

|

|||||||||||

|

|

|

|

|

|

|

o |

|

|

|

||

где Lo – длина испытываемого отрезка волокна в разрывной машине; fmin – минимальная разрывная нагрузка; fo, Lo – постоянные, связанные с разрывным усилием бездефектного образца длины Lo; P – вероятность разрушения.

В координатах ln(-ln(1-p))-f для оптических волокон получается бимодальное распределение: низкопрочная часть характеризуется малой вероятностью разрушения и большим наклоном к оси абцисс, высокопрочное состояние характеризуется круто падающей прямой и большими вероятностями разрушения [5].

Низкопрочная часть статистических зависимостей определяется скоростью вытягивания, натяжением, температурой печи. В то же время высокопрочная часть показывает большую стабильность. На основании этого сделан вывод, что наблюдаемые разрывные нагрузки f обусловлены поверхностными дефектами, возникающими в процессе вытягивания, а не дефектами, образующимися в процессе хранения готовых волокон при воздействии на них окружающей среды.

338

Было высказано предположение, что дефекты, ответственные за разрушение с малой вероятностью при низких разрывных нагрузках, обусловлены глубокими трещинами, в которых упрочняющее, сшивающее действие полимера первичной оболочки отсутствует, более высокие нагрузки и соответственно большие вероятности разрушения, которые различаются для покрытых и непокрытых волокон, являются результатами дефектов большой глубины, но полностью зашитых полимерами, находящимися в высокоупругом состоянии; наконец, крутопадающие части зависимостей для покрытых и непокрытых волокон обусловлены трещинами небольшой глубины.

Этот вполне правдоподобный анализ совпадает с утверждением Г.М. Бартенева об особой роли поверхности волокна в реализации низкопрочного состояния [4]

Попытка объяснить образование трещин за счет диссоциации структурной сетки, может быть, и является правильной, но, нам представляется, не учитывает того факта, что при температурах выше 2000оС идет интенсивный процесс испарения кремнезема и реакции

SiO2→SiO+O..

Эта реакция в восстановительных условиях сдвигается вправо, поэтому схемы в [4] кажутся нам вероятными, но не единственными и уж точно – не определяющими. Тем более, в восстановительных условиях окислы примесных веществ также восстанавливаются, в некоторых случаях – до свободных металлов, и также могут быть ответственными за создание ослабляющих дефектов в области температур максимума осевого распределения печи вытяжки.

Гораздо большее влияние на прочностные характеристики имеют внешние параметры процесса вытяжки, а именно температура и скорость вытягивания. Установлено, что вытягивание с высокими скоростями при низких усилиях вытягивания при слабых сдвиговых напряжениях, когда стекломасса характеризуется малыми временами релаксации, уменьшает концентрацию разорванных связей и повышает степень локализации примесей, что должно увеличивать высокопрочную часть распределения Вейбулла. Более того, этот эффект прослеживается и в практике зарубежных исследователей [3, 6]. Естественно, что при вытягивании в таких условиях усложняется сохранение постоянства диаметра волокна. При этом разброс составляет величину, большую ±3 мкм, для волокна диаметром 125 мкм. Нами найдены режимы для высокоскоростных вариантов процесса, и, по-видимому, возможно дальнейшее увеличение скорости вытягивания с одновременным снижением усилия до 0,05 ньютонов.

Вравной степени целесообразно увеличивать скорость охлаждения после того, как волокно достигло заданного диаметра.

Витоге для экспериментальной проверки этих положений были проведены следующие эксперименты. На поверхность шубированных преформ были нанесены методом OVD тонкие слои синтетического стекла, полученного гидролизом тетрахлорида кремния. Слои кремнезема были спечены и остеклованы при высокой температуре и огненно отполированы.

Из преформ были вытянуты волокна при температуре 2200оС со скоростью 100м\мин и усилием вытягивания 8–10 грамм. Полученные волокна были подвергнуты перемотке через ролики, создававшие изгиб с усилием 25 ньютонов. При этом 25километровые участки волокон разорвались на части, которые обнаруживали высокие прочности.

Таким образом, в ходе работы показано, что для получения ОВ специального назначения с использованием имеющихся в России средств необходимо:

•использование технологии шубирования для увеличения веса стекломассы преформы. В качестве стекла для шубируемой преформы допустимо использование стекла КВ, Heralux, КС-4В;

339

•поверхность крупногабаритных преформ должна быть облагорожена нанесением тонкого слоя синтетического стекла особой чистоты, толщина слоя должна быть не менее 1,0–2,0 мм, так чтобы в волокне сохранился слой 5–8 мкм, определяющий минимальное количество дефектов в поверхности преформы;

•преформа должна перетягиваться при высоких температурах 2150–2200оС с применением скоростных систем вытягивания со скоростью 400–500 м\мин и минимальным соответствующим натяжением 5–8 г для минимизации разрывов в упругопластичной зоне формирования;

•для вытяжки волокон повышенной прочности целесообразно разработать печь с удлиненным участком зоны нагрева и с возможностью регулирования скорости охлаждения волокна.

Литература

1.Эйгель В. Физическая химия силикатов. М.: ИЛ,1962. С. 67–90.

2.Торопов Н.А., Барзаковский В.П., Лапин В.В., Курцева Н.М. Справочник диаграммы состояния силикатных систем. М.-Л.: Наука, 1965.

3.Бартенев Г.М. Строение и механические свойства стекол. М.: Стройиздат, 1966. С. 167–175

4.Proctor B.A. // Appl. Mater.Res. 1964. №3. Р.28–35

5.Мидвинтер Дж., Волоконные световоды для передачи информации. М., 1983. 131 с.

6.Paek U.C. // J Light-Wave. Tech. 1986. V.LT-4. №8. Р.1048–1054

7.Paek U.C., Spainhaur C.D., Schroeder C.M., Kyrkjian C.R. // Amer. Cer. Soc. Bull. 1980. V.59. №.6. Р. 630-635

340

ИНТЕГРИРОВАННАЯ СИСТЕМА АВТОМАТИЗИРОВАННОГО ПРОИЗВОДСТВА ОПТИЧЕСКИХ МАТЕРИАЛОВ

Ю.А. Гатчин, А.Г. Коробейников

Оптическая промышленность и оптическое приборостроение в значительной степени определяют уровень развития многих отраслей народного хозяйства страны: космической, авиационной, электронной, медицинской, производства товаров народного потребления и т.д. При этом оптическая промышленность является крупным потребителем сырьевых, топливно-энергетических и трудовых ресурсов. Отсюда следует, что эффективность ее работы зависит от экономного и рационального использования этих ресурсов.

Анализ отечественного и зарубежного опыта [1–3] свидетельствует, что основными направлениями интенсификации оптического производства являются повышение качества сырья и материалов, технологической эффективности оборудования, механизация и автоматизация всех стадий технологического процесса (ТП), создание интегрированных систем автоматизированного проектирования (САПР).

Традиционные задачи автоматизации [4] – повышение производительности, исключение ручного и малоквалифицированного труда – сохраняют свою актуальность. Однако в последнее время наблюдается изменение социальных условий производства и потребления оптических материалов [5–6].

В сфере потребления продукции оптической промышленности происходят изменения, связанные с расширением ассортимента изделий, приборов, ужесточением требований к их качеству и т.д. [7–10]. Кроме того, играют значительную роль и экономические факторы, такие как удорожание трудовых, сырьевых и топливноэнергетических ресурсов, все более выраженный рыночной характер экономики [11]. При этом наблюдается взаимное влияние социальных и экономических факторов на техническую политику в области автоматизации, так как тяжелые условия труда на неавтоматизированных участках приводят к оттоку квалифицированных кадров, что отрицательно сказывается на производстве.

Указанные проблемы социально-экономического характера меняют традиционные организационно-технические основы производства оптических материалов и порождают новые задачи в области автоматизации:

•оперативная переналадка производства на выпуск широкого ассортимента продукции при минимальных затратах ресурсов;

•оптимальная загрузка оборудования;

•освобождение производственного персонала от рутинного труда, повышение доли творческого, интеллектуального труда;

•методически единый подход к разработке, внедрению и эксплуатации технологической линии, обеспечивающий их быструю разработку и тиражирование;

•включение в единую структуру технологии, средств управления и систем защиты окружающей среды;

•приоритет технологического контроля перед приемочным, что позволяет своевременно выявлять отклонение параметров ТП и предупреждать появление брака. Решение указанных задач потребовало создания новой концепции автоматизи-

рованной технологии [2], которая включает в себя четыре основных положения:

•системный, многовариантный подход при разработке автоматизированных технологических комплексов (АТК);

•переход от автоматизации действующего оборудования к созданию автоматизированного оборудования со встроенной микропроцессорной системой управления, переход от поточно-механизированных участков к созданию АТК с многоуров-

341

невой системой управления, построенной по иерархическому принципу, получивших наименование SCADA-систем;

•разработка гибкого автоматизированного производства, обеспечивающего адаптацию к изменяющимся условиям внешней среды без изменения структуры компоновки автоматизированных технологических комплексов;

•автоматизация интеллектуального труда в сфере производства, построение челове- ко-машинного интерфейса, ориентированного на пользователя.

Вэтой концепции на передний план выдвигается комплексная автоматизация процесса проектирования, невозможная без внедрения ЭВМ во все этапы и уровни этого процесса. С точки зрения системного анализа в процессе проектирования можно выделить следующие основные этапы.

1.Осознание потребности в проектировании системы с заданными свойствами. Формирование критериев эффективности функционирования системы.

2.Разрабока концептуальной модели системы и описание ее в терминах специальных языковых и логических средств.

3.Разработка математического обеспечения и его приложений к конкретной предметной области.

4.Анализ математической модели путем проведения на ЭВМ многократных расчетов.

5.Оптимизация модели, которая производится с помощью специального математического и программного аппарата. В процессе оптимизации обычно происходит многократное итерационное обращение к математической модели.

6.Анализ результатов и доработка модели или, в случае необходимости, изменение постановки задачи.

Системный, многовариантный подход при создании АТК реализуется на базе интегрированных САПР [2,12]. Подобные системы развиваются как у нас в стране, так и за рубежом и зарекомендовали себя как мощное средство моделирования ТП с априорно неизвестной динамикой, анализа и синтеза математической модели ТП, синтеза закона регулирования, прогнозирования поведения ТП в реальных условиях. Применение ЭВМ позволяет использовать методы современной теории моделирования как для модельных задач, так и для реальных ТП. Выделим следующие уровни автоматизации:

•1-ый уровень - уровень отдельных прикладных программ, характеризующийся автоматизацией отдельных операций стадий анализа и синтеза;

•2-ой уровень - уровень пакетов прикладных программ (ППП), когда объединение программных модулей элементарных проектных операций в пакет позволяет автоматизировать отдельную стадию или этап проектирования;

•3-ий уровень - интегрированные САПР систем автоматизации.

В60-х – 70-х годах было разработано большое количество программ, обеспечивающих первый [13, 14] и второй [15, 16] уровни автоматизации проектирования ТП. Однако большинство существующих систем автоматизированного проектирования обладают рядом недостатков:

•большинство из них рассчитано на пользователя, являющего специалистом в области систем автоматического управления;

•пользователю необходимо владеть правилами специализированного языка проектирования;

•большинство систем позволяет решать какую-то одну из проблем, возникающих в ходе процесса проектирования, и не охватывает весь процесс от сбора исходных данных до выдачи готового программного продукта;

•в большинстве систем не предусмотрено "подсказки" пользователю или количество этих подсказок незначительно;

342

•большинство систем не обеспечивают должного управления процессом проектирования;

•большинство систем не охватывает основные этапы жизненного цикла (ЖЦ) сложных технологических систем.

Наряду с перечисленными проблемами, при построении САПР системы автома-

тизации (СА) технологических процессов, при разработке и внедрении математического обеспечения (МО) возникают новые теоретические научно-технические, экономические и экологические задачи, связанные с недостаточной эффективностью технологического оборудования, существующих систем управления, используемых математических моделей и алгоритмов.

Ввиду этого представляется перспективным следующий подход к созданию интегрированной системы автоматизированного производства оптических материалов (ИСАПОМ), ориентированной для создания СА ТП производства оптических материалов:

•охватывающей все этапы исследования, проектирования и разработки;

•открытой для пользователей как по расширению реализуемых функций, так и по библиотекам исследуемых типовых алгоритмических и программных модулей;

•обладающей единым простым непроцедурным диалоговым языком общения с пользователем программно-алгоритмического обеспечения ТП производства оптических материалов.

Такой подход принят для разработки программно-алгоритмического обеспечения

ТП производства оптических материалов в ряде отечественных и зарубежных организаций [2, 17].

Рассмотрим более подробно один из типичных вариантов принципиальных положений подобного подхода [17, 18]. Процесс автоматизированного проектирования алгоритмического обеспечения ТП производства оптических материалов должен охватывать следующие этапы [2, 18]:

•анализ и идентификация объекта управления и действующих на него возмущений;

•построение возможных вариантов алгоритмической структуры системы контроля и управления;

•расчет настроечных параметров алгоритмов контроля и управления;

•аналитическая проверка работы отдельных алгоритмов и контуров управления (наблюдаемость, устойчивость, качество фильтрации, прогнозирование, регулирование и.д.);

•разработка процедуры взаимосвязи оператора с объектом и системой управления;

•имитационное моделирование вариантов алгоритмов, отдельных алгоритмических цепей, всего алгоритмического обеспечения контроля и управления в целом;

•выбор рационального варианта алгоритмического обеспечения и его документирование;

•разработка технической структуры по заданным спецификациям аппаратуры КИП и автоматики;

•преобразование алгоритмического обеспечения в комплексе прикладных программ для выбранной системы микропроцессорных средств;

•распространение программного обеспечения (ПО) по отдельным станциям распределенной системы и отдельным контроллерам;

•имитационное моделирование созданной системы контроля и управления, анализ ее работы и определение необходимых характеристик точности, оперативности, надежности, комфортности работы оператора;

•необходимое документирование спецификации технических средств, их расположение на производстве, монтажных схем, прикладного ПО.

343