- •3 Механічна обробка деталі

- •3.1 Вибір вихідної заготовки

- •3.2 Розробка технологічного маршруту механічної обробки деталі

- •3.2.1 Виявлення і аналіз розмірних зв’язків поверхонь деталі

- •3.2.2 Основні технологічні задачі

- •3.2.3 Вибір методів і кількості переходів обробки поверхонь

- •3.2.4 Вибір технологічних баз

- •3.2.5 Вибір послідовності обробки поверхонь

- •3.2.6 Розробка структури маршруту обробки

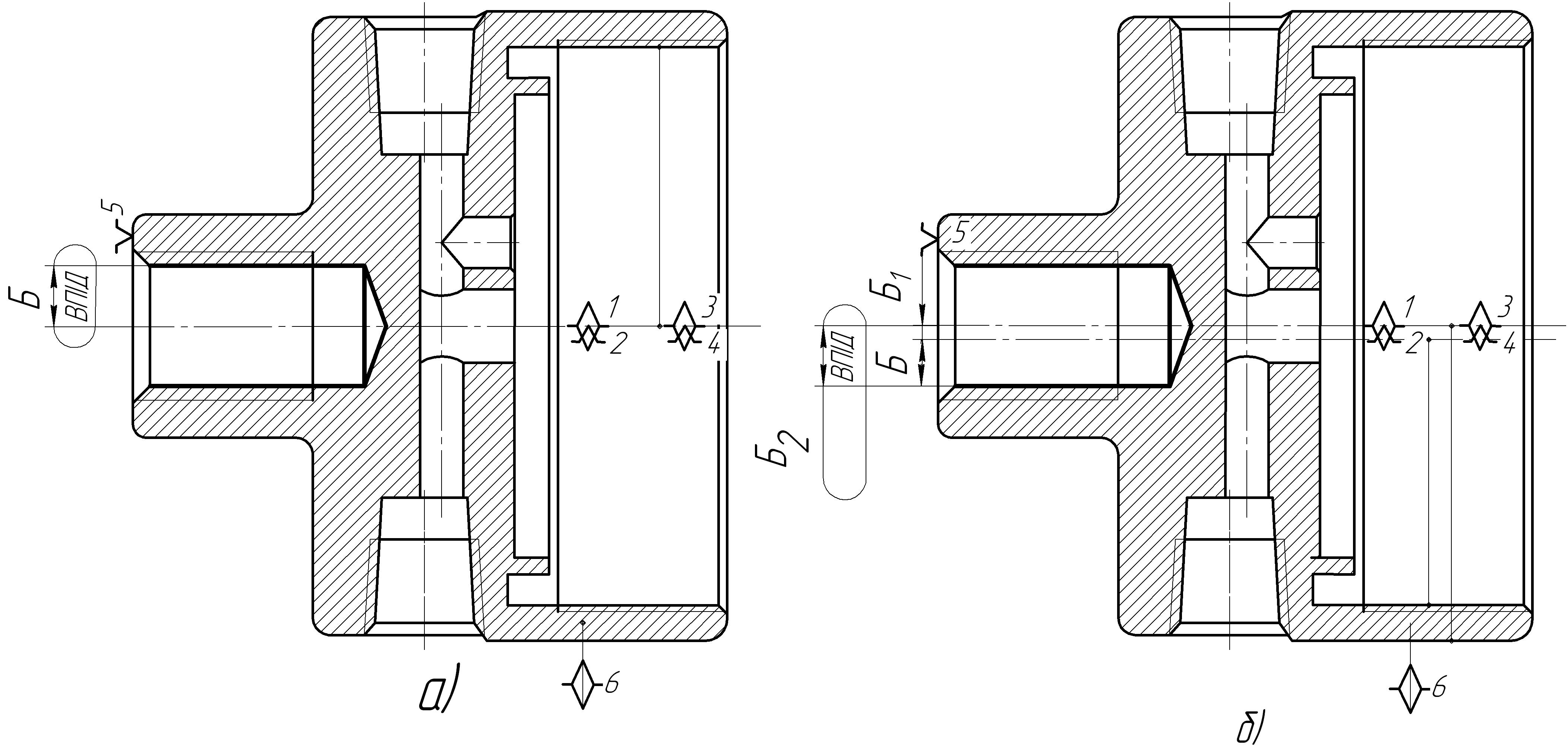

3.2.4 Вибір технологічних баз

Вибір технологічних баз роблять на початку розробки технологічного процесу одночасно з встановленням послідовності методів механічної обробки поверхонь.

Розглянемо технологічну задачу, вирішення якої залежить від вибору варіанта базування.

Забезпечити вірне розташування осі отвору М16-7Н (рисунок 3.5).

1 варіант базування 2 варіант базування

Рисунок 3.6– Схеми базування при розв’язані задачі 2

При базуванні за першим варіантом базування похибка розташування вісі отвору складе:

![]() - точність розміру

Б дорівнює похибці методу обробки.

- точність розміру

Б дорівнює похибці методу обробки.

При базуванні за другим варіантом базування сумарна похибка розташування вісі отвору складе:

![]()

![]() - точність розміру

Б1

вихідної заготовки, одержаної при литті.

- точність розміру

Б1

вихідної заготовки, одержаної при литті.

![]() -

точність розміру Б2,

дорівнює похибці методу обробки.

-

точність розміру Б2,

дорівнює похибці методу обробки.

Для вирішення цієї задачі приймаємо перший варіант базування, тому що він має вищу точність обробки (точність цілком залежить від методу обробки).

3.2.5 Вибір послідовності обробки поверхонь

Послідовність обробки поверхонь визначає відносне положенння поверхонь однієї групи відносно іншої обробленої групи за два різні установи. Тому визначимо послідовність обробки поверхонь на основі їх розмірних зв’язків.

На першій операції оброблюємо правий торець корпуса та розточуємо

діаметр Ø62 мм та отвір під різьбу М72-7Н мм (підготовлюється чорнова база). Цією операцією забезпечується шорсткість оброблюваної поверхні Ra6,3 мкм. Також на цій операції свердлимо отвір Ø8 мм та оброблюємо уступ під прокладку. Заготовка при цьому встановлюється на зовнішню циліндричну поверхню.

На другій операції заготовка встановлюється на отвір під різьбу М72-7Н мм.

На другій операції підрізаємо лівий торець корпуса , забезпечуючи шорсткість Ra3,2 мкм, а також оброблюємо отвір під різьбу М16-7Н мм та нарізаємо різь.

На третій операції фрезеруємо площини 76±0,1 мм з двох боків, а потім оброблюємо конічні отвори, свердлимо отвір Ø6 мм та нарізаємо різь R1/4’’ в конічних отворах.

На четвертій операції свердлимо, а потім оброблюємо начисто отвір

Ø6Н8 мм.

На п’ятій операції робимо опоряджувальну обробку отвору під різьбу

М72-7Н мм та нарізання різі.

3.2.6 Розробка структури маршруту обробки

Структура маршруту обробки корпуса механізму управління дверима – це послідовність виконання всіх операцій.

Операція 005 Горизонтально-гвинторізна

Мета операції: обробка правого торця корпуса та розточування отворів під циліндр великий, поршень великий та прокладку, а також свердління отвору Ø8.

Зміст операції:

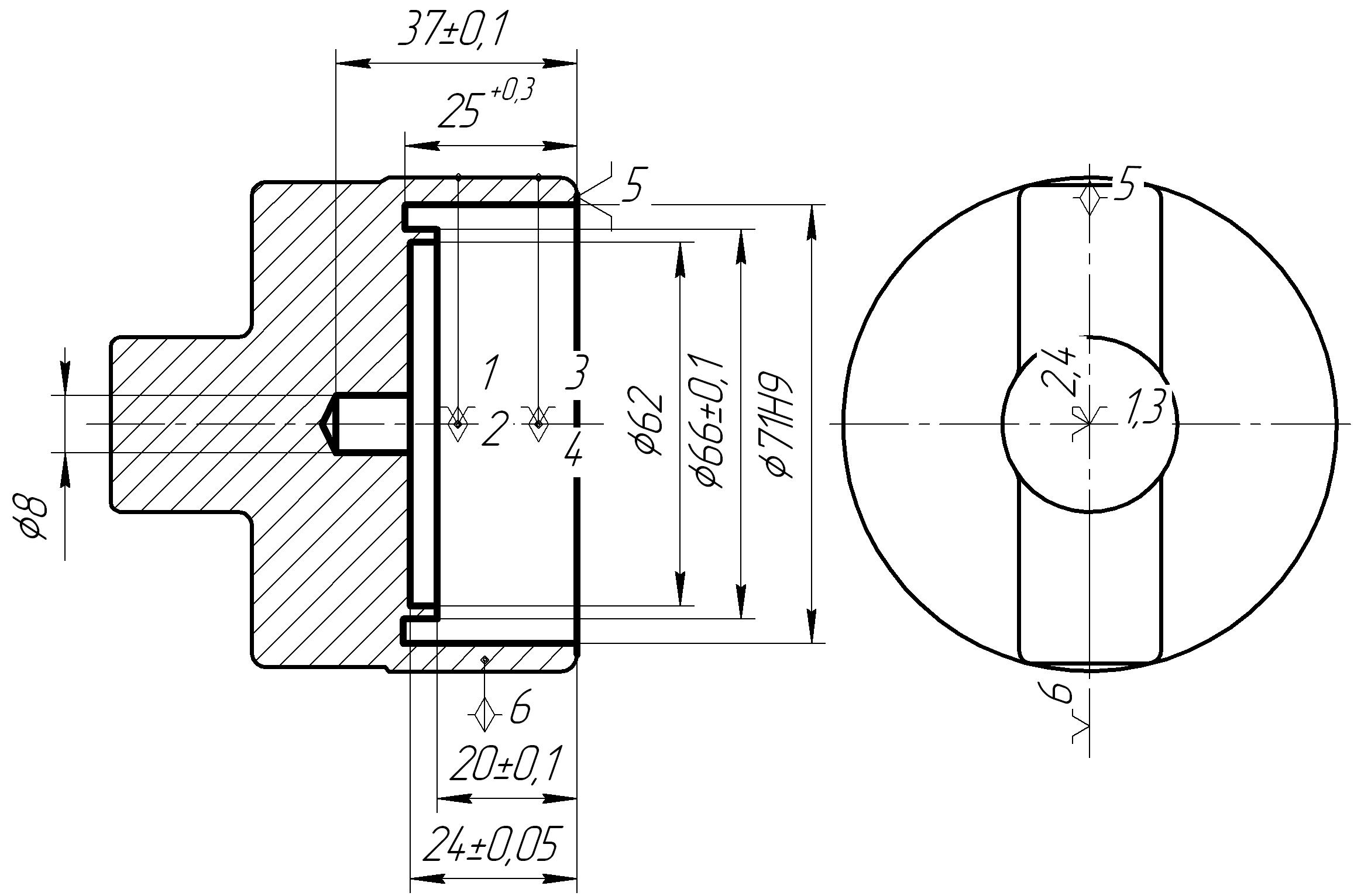

- точіння торця корпуса;

розточування отвору Ø62мм;

чорнове та чистове розточування отвору Ø71Н9 мм;

точіння уступу під прокладку Ø66±0,1мм;

свердління отвору Ø8 мм.

Ескіз обробленої поверхні за операцією 005 зображено на рисунку 3.7.

Засоби досягнення поставленої мети: за рахунок точності технологічного комплексу.

Обладнання: горизонтально-гвинторізний верстат моделі 16К20.

Пристосування: трьохкулачковий самоцентруючий патрон.

Різальний інструмент: різець токарний підрізний відігнутий ГОСТ 18880-73 з матеріалом ріжучої частини Т15К6, різець токарний розточний для обробки глухих отворів ГОСТ 18883-73 з матеріалом ріжучої частини Т15К6, різець токарний фасонний, свердло спіральне Ø8 мм ГОСТ 10902–77 із швидкорізальної сталі Р6М5 з циліндричним хвостовиком.

Засоби контролю: штангенциркуль з точністю вимірювання 0.05 мм

ГОСТ 166 73.

Рисунок 3.7 – Ескіз оброблених поверхонь за операцією 005

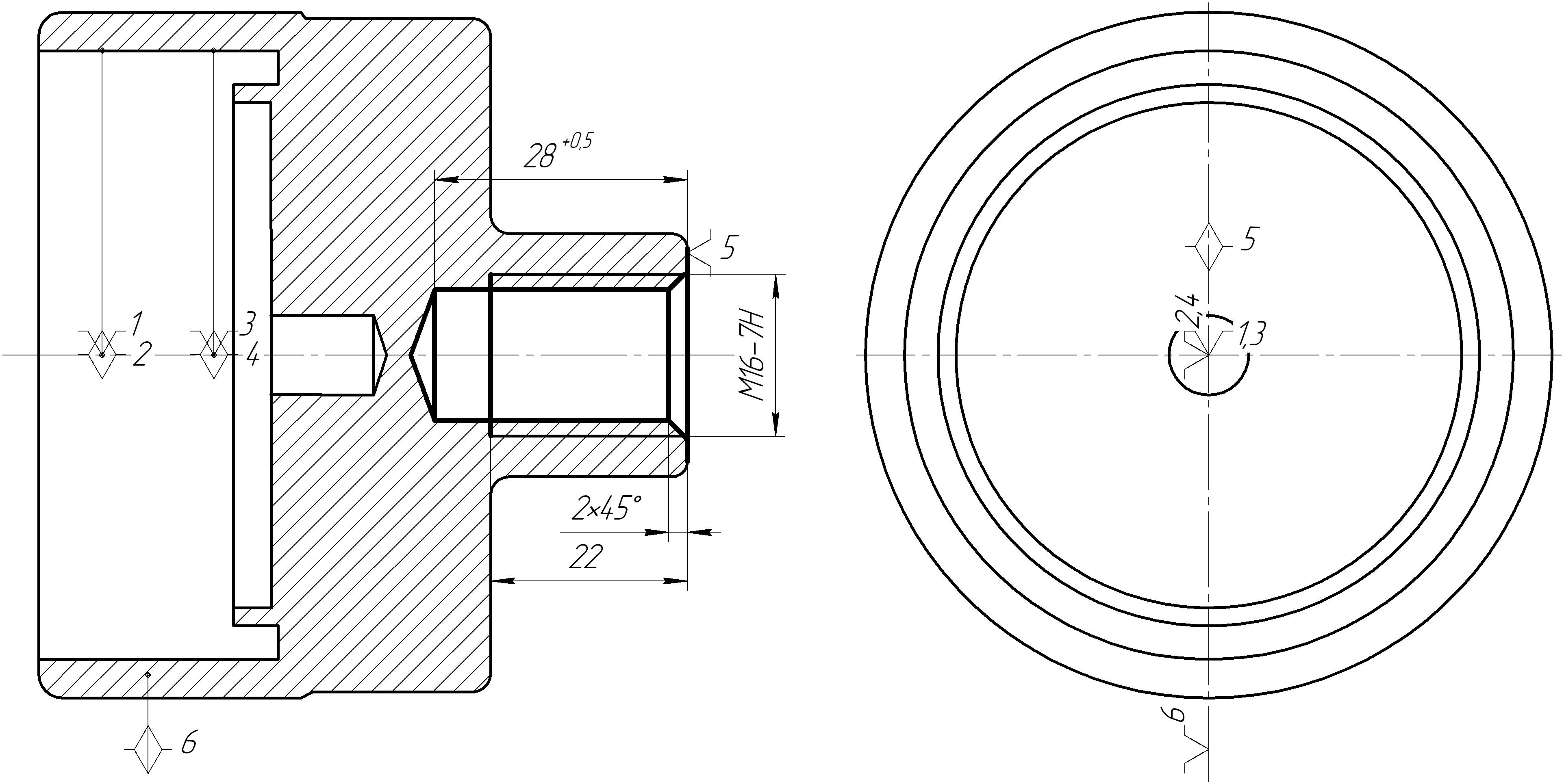

Операція 010 Горизонтально-гвинторізна

Мета операції: обробка лівого торця корпуса та свердління з подальшою обробкою різевого отвору М16-7Н мм.

Зміст операції:

точіння лівого торця корпуса;

свердління отвору Ø13,8 мм;

зенкерування отвору Ø14,8 мм;

розгортати (двічі) отвір Ø15,8 мм;

зенкувати фаску 2х45;

нарізати різь М16-7Н.

Ескіз обробленої поверхні за операцією 010 зображено на рисунку 3.8.

Засоби досягнення поставленої мети: за рахунок точності технологічного комплексу.

Обладнання: горизонтально-гвинторізний верстат моделі 16К20.

Пристосування: трьохкулачковий самоцентруючий патрон.

Різальний інструмент: різець токарний підрізний відігнутий ГОСТ 18880-73 з матеріалом ріжучої частини Т15К6, свердло спіральне Ø13,8 мм з циліндричним хвостовиком ГОСТ 10902-77 з матеріалом різальної частини –Р6М5, зенкер цільний Ø14,8 мм швидкорізальний з циліндричним хвостовиком ОСТ-И20-1-80 з матеріалу – Р6М5, дві розгортки з швидкоріжучої сталі Р6М5 Ø15,72мм і Ø 15,8мм ГОСТ 1672-80, зенкер конічний з циліндричним хвостовиком ГОСТ 14953-80 з матеріалу Р6М5, мітчик машинний М16 ГОСТ 17933-72.

Засоби контролю: штангенциркуль з точністю вимірювання 0.05 мм

ГОСТ 166 73.

Рисунок 3.8 – Ескіз оброблених поверхонь за операцією 010

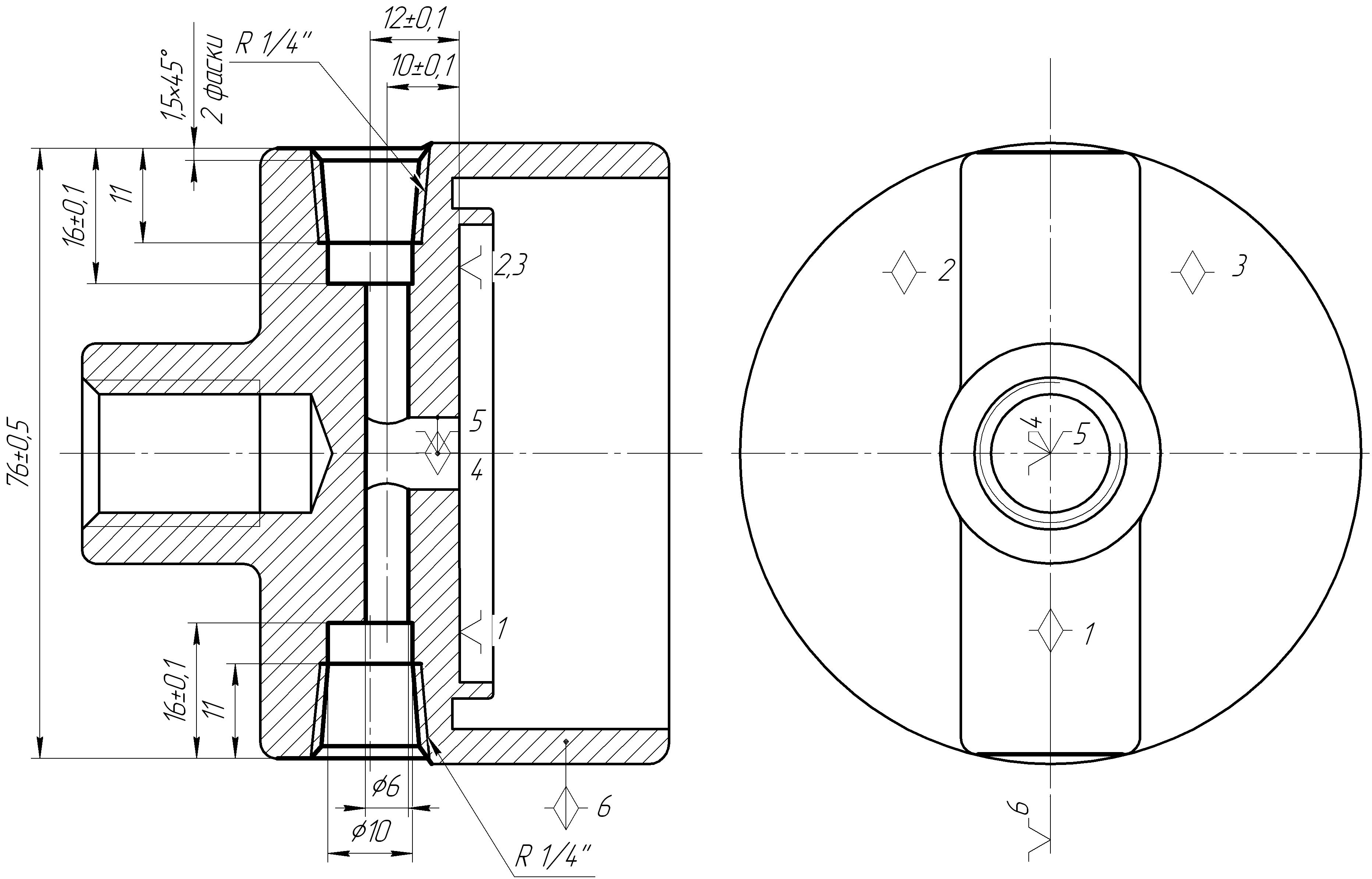

Операція 015 Вертикально-фрезерна

Мета операції: обробка площин і отворів повітряної системи корпуса.

Зміст операції:

фрезерування верхню поверхню 76±0.5, витримавши шорсткість поверхні Ra 6,3 мкм;

свердління отвору Ø10 мм;

зенкувати фаску 1,5х45;

зенкування конічного отвору;

фрезерування нижню поверхню 76±0.5, витримавши шорсткість поверхні Ra 6,3 мкм;

свердління отвору Ø10 мм;

зенкувати фаску 1,5х45;

зенкування конічного отвору;

свердління отвору Ø6 мм.

Ескіз обробленої поверхні за операцією 015 зображено на рисунку 3.9.

Засоби досягнення поставленої мети: за рахунок точності технологічного комплексу.

Обладнання: вертикальний консольно-фрезерний верстат моделі 6Р13.

Різальний інструмент: фреза кінцева Ø25 мм з конічним хвостовиком тип А ГОСТ 17026-71 матеріал ВК6, свердло спіральне Ø10 мм з циліндричним хвостовиком ГОСТ 10902-77 з матеріалом різальної частини –Р6М5, зенкер конічний з циліндричним хвостовиком ГОСТ 14953-80 з матеріалу Р6М5, свердло спіральне Ø6 мм з циліндричним хвостовиком ГОСТ 10902-77 з матеріалом різальної частини –Р6М5.

Засоби контролю: штангенциркуль з точністю вимірювання 0.05 мм

ГОСТ 166 73, калібр-пробка ГОСТ 14807-69.

Рисунок 3.9 – Ескіз оброблених поверхонь за операцією 015

Операція 020 Вертикально-свердлильна

Мета операції: обробка отвору під жиклер

Зміст операції:

свердління отвору Ø4,4 мм;

зенкерування отвору Ø5,4мм;

розвертання отвору Ø6 мм;

зенкування фаски.

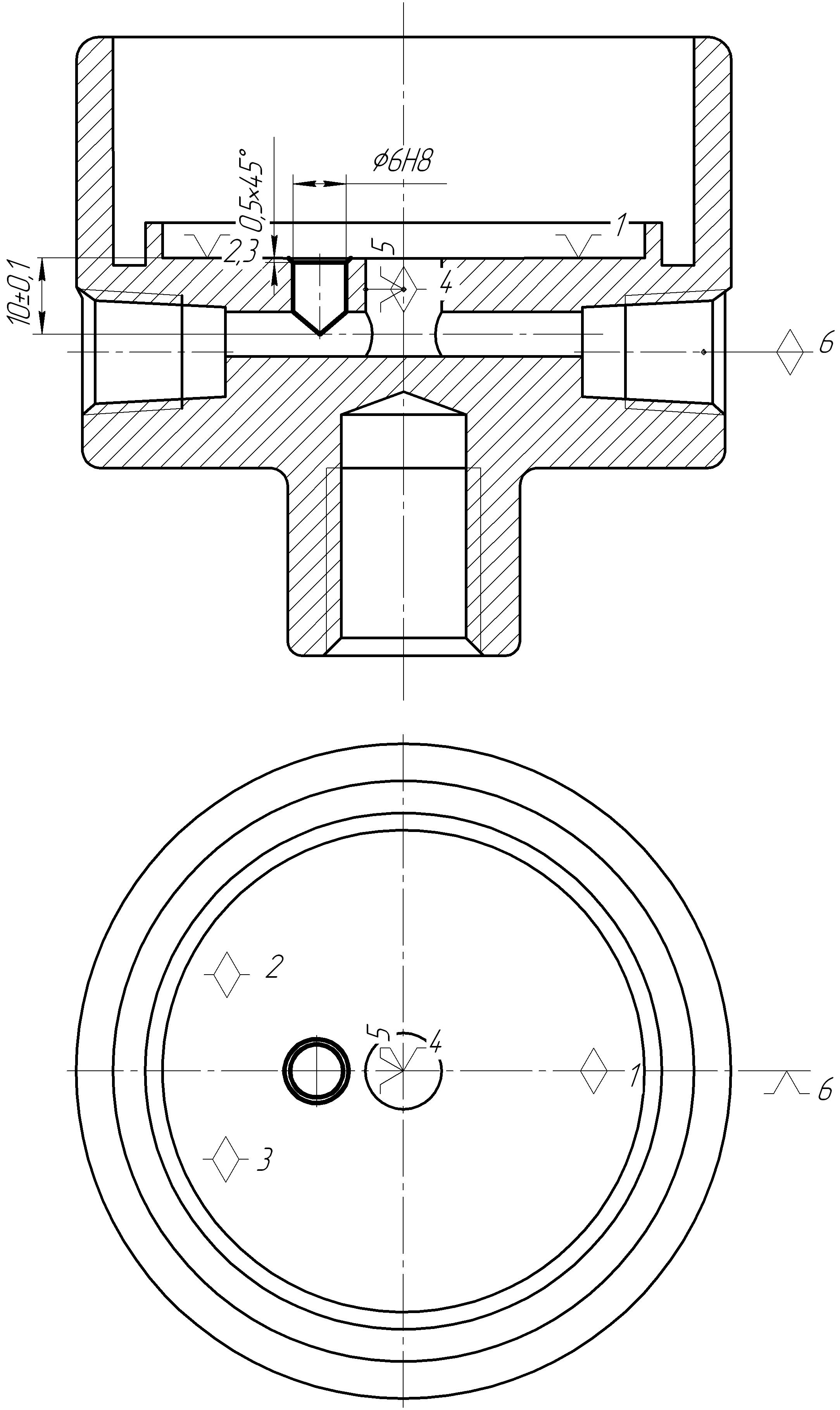

Ескіз обробленої поверхні за операцією 020 зображено на рисунку 3.10.

Засоби досягнення поставленої мети: за рахунок точності технологічного комплексу.

Обладнання: вертикально-свердлильний верстат моделі 2Н135.

Пристосування: універсальні лещата з призматичними губками

ГОСТ 1915 80.

Рисунок 3.10 – Ескіз оброблених поверхонь за операцією 020

Різальний інструмент: свердло спіральне Ø4,4 мм з циліндричним хвостовиком ГОСТ 10902-77 з матеріалом різальної частини –Р6М5, зенкер цільний Ø5,4мм швидкорізальний з циліндричним хвостовиком ОСТ-И20-1-80 з матеріалу – Р6М5, розгортка з швидкоріжучої сталі Р6М5 Ø 6мм ГОСТ 1672-80, зенкер конічний з циліндричним хвостовиком ГОСТ 14953-80 з матеріалу Р6М5.

Засоби контролю: штангенциркуль з точністю вимірювання 0.05 мм

ГОСТ 166 73, калібр-пробка ГОСТ 14807-69.

Операція 025 Координатно-розточна

Мета операції: опоряджувальна обробка отвору М72-7Н мм і нарізання різі.

Зміст операції:

тонке розточування отвору;

точіння фаски;

нарізати різь М72-7Н мм.

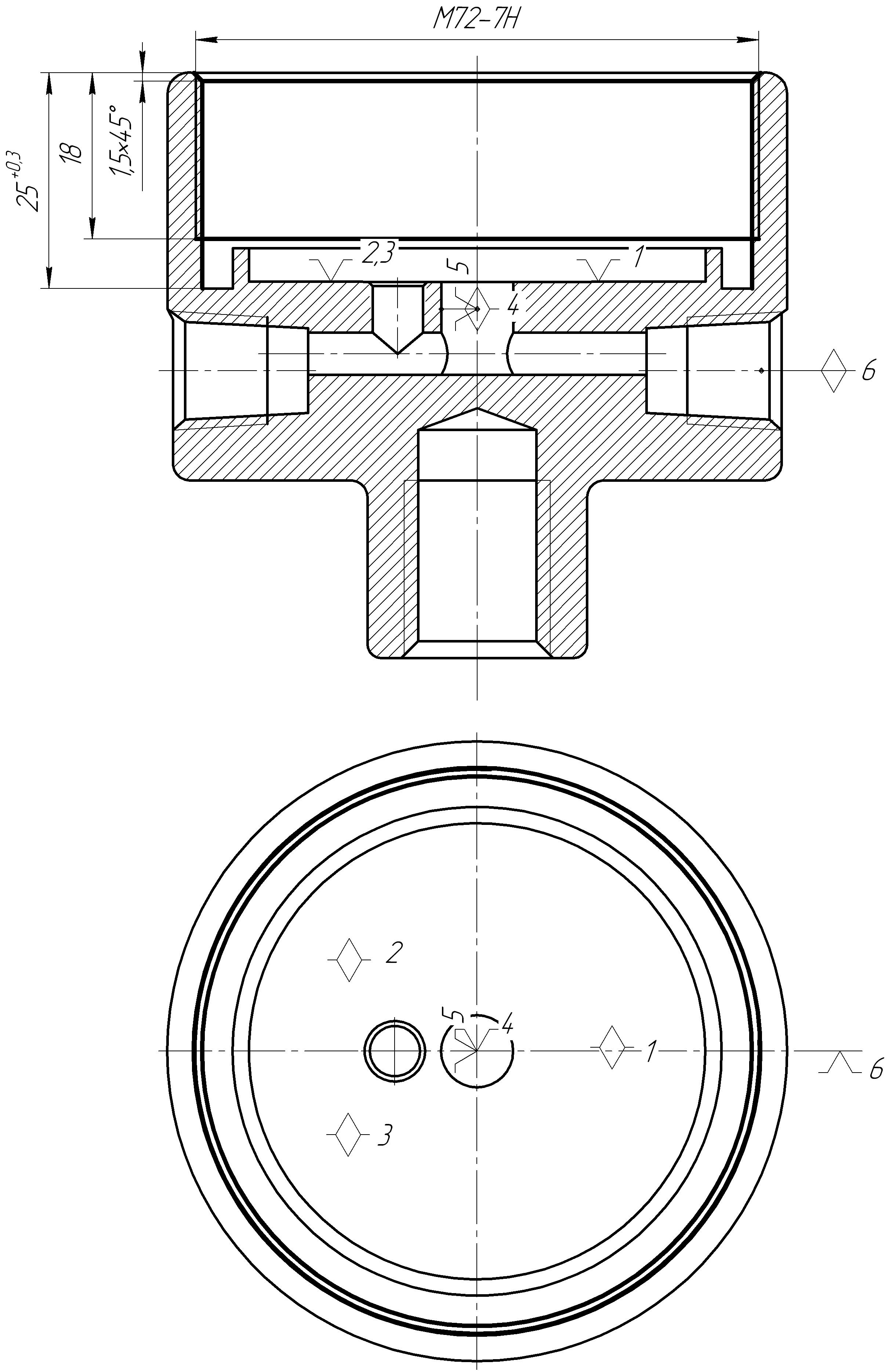

Ескіз обробленої поверхні за операцією 035 зображено на рисунку 3.11.

Засоби досягнення поставленої мети: за рахунок точності технологічного комплексу.

Обладнання: координатно-розточний верстат моделі 2Б460А.

Різальний інструмент: різець розточний державочний з косим кріпленням для обробки глухих отворів тип 4 ГОСТ 9795-83 з пластинами з твердого матеріалу ВК6, різець різенарізний державочний для косого кріплення ГОСТ 9795-8.

Рисунок 3.11 – Ескіз оброблених поверхонь за операцією 025