- •3 Механічна обробка деталі

- •3.1 Вибір вихідної заготовки

- •3.2 Розробка технологічного маршруту механічної обробки деталі

- •3.2.1 Виявлення і аналіз розмірних зв’язків поверхонь деталі

- •3.2.2 Основні технологічні задачі

- •3.2.3 Вибір методів і кількості переходів обробки поверхонь

- •3.2.4 Вибір технологічних баз

- •3.2.5 Вибір послідовності обробки поверхонь

- •3.2.6 Розробка структури маршруту обробки

3.2 Розробка технологічного маршруту механічної обробки деталі

3.2.1 Виявлення і аналіз розмірних зв’язків поверхонь деталі

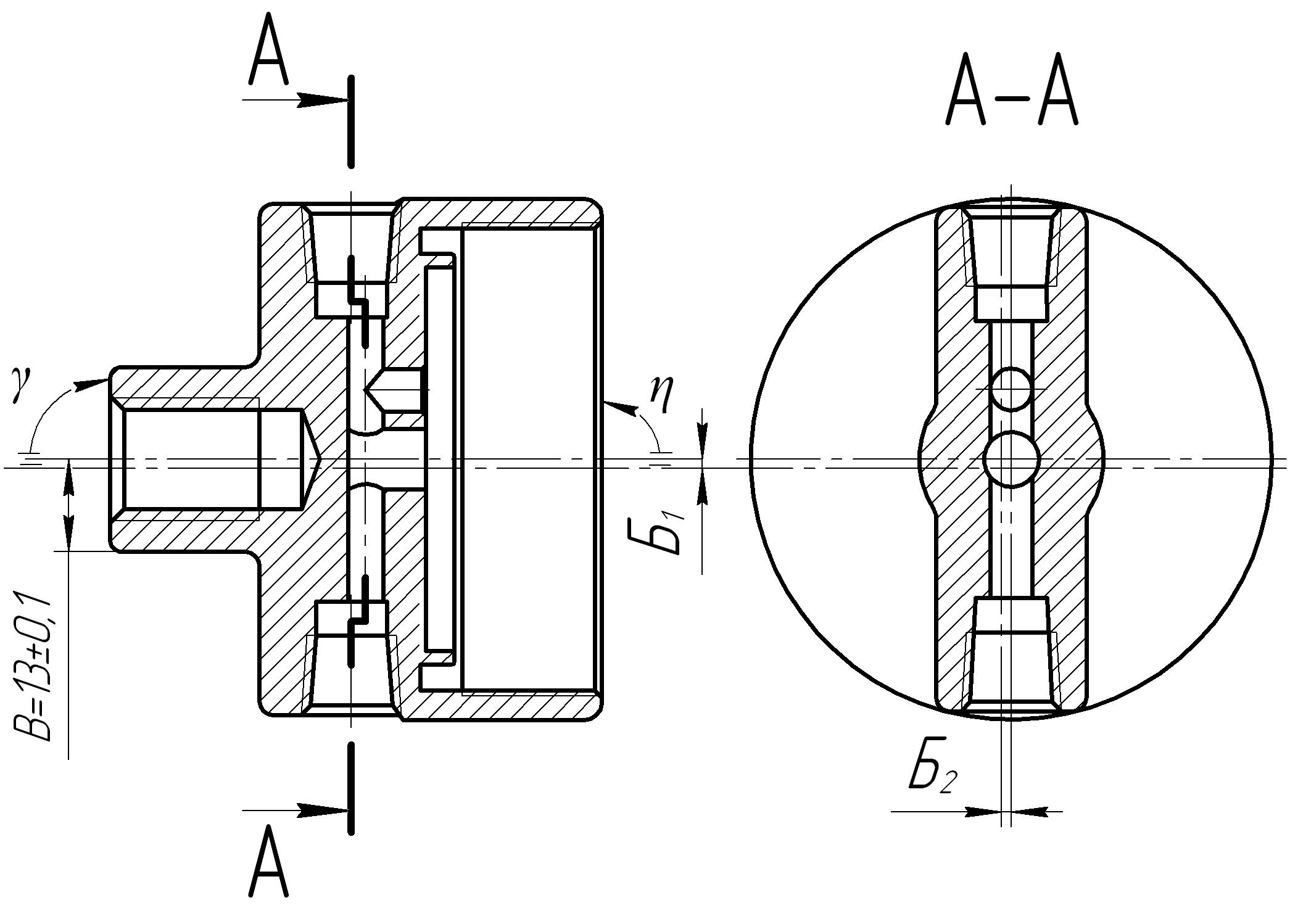

Параметри точності і розмірні зв’язки поверхонь деталі показанні на рисунку 3.4.

Параметри точності та розмірні зв’язки поверхонь корпусу:

Точність розташування отвору М16-7Н мм.

Перпендикулярність отвору М16-7Н мм відносно торця корпуса 0,04/100 [4].

Перпендикулярність отвору М72-7Н мм відносно правого торця корпуса 0,04/100 [4].

Співвісність Б1 і Б2 отворів М16-7Н мм та М72-7Н мм і зовнішнього контура у двох координатних площинах.

Рисунок 3.4 – Параметри точності і розмірні зв’язки поверхонь корпусу

3.2.2 Основні технологічні задачі

На підставі виявлених розмірних зв’язків і вимог до точності і якості поверхонь виявляються і формуються основні технологічні задачі, які вирішуються в процесі обробки. Правильне вирішення цих питань багато в чому обумовлює точність і економічність виготовлення деталі.

Основні технологічні задачі:

1. Забезпечити симетричність отвору Ø 70Н12 мм відносно зовнішнього

контуру;

1.1 Забезпечити вірне розташування осі отвору М16-7Н мм.

1.2 Забезпечити вірне розташування осі отвору М72-7Н мм.

2. Забезпечення точності взаємного розташування оброблених поверхонь.

2.1 Забезпечити точність форми і розмірів отворів М16-7Н мм та М72-7Н мм;

2.2 Забезпечити вірне розташування отвору М16-7Н мм відносно зовнішньої поверхні корпуса;

2.3 Забезпечити перпендикулярність прилеглих торців до вісей отворів;

2.4 Забезпечити необхідну точність нарізання різі М16-7Н;

2.5 Забезпечити необхідну точність нарізання різі М72-7Н;

3.2.3 Вибір методів і кількості переходів обробки поверхонь

Поставлені задачі досягаються комплексом методів обробки і відповідним базуванням заготовки. На даному етапі для всіх оброблюваних поверхонь за [5] вибираємо методи їх обробки, які дозволяють найкоротшім і найекономічнішим шляхом забезпечити потрібну точність і якість за всіма показниками.

Методи остаточної обробки всіх поверхонь заготовки і методи виконання проміжних операцій, визначають виходячи з вимог, які ставляться до точності і якості готової деталі, з урахуванням характеру вихідної заготовки і властивостей оброблюваного матеріалу.

Дані про методи обробки поверхонь корпусу редуктора наведені в таблиці 3.2.

Таблиця 3.2 – Методи та кількості переходів обробки поверхонь корпуса

Номер технологічної задачі |

Параметри |

Значення параметрів розмірів |

Можливі методи обробки |

|

Варіант 1 |

Варіант 2 |

|||

1 |

2 |

3 |

4 |

5 |

1.1,2.1,2.2,2.4 |

Розмір Шорсткість Концентричність |

М16-7Н мм Ra1,25 мкм 0,03 мм |

1-Свердління 2-зенкерування 3-розвертання чистове 4-розвертання тонке 5-нарізання різі |

|

1.2,2.1,2.5 |

Розмір Шорсткість Концентричність |

М72-7Н мм Ra1,25 мкм 0,03 мм |

Розточування: 1-чорнове 2-чистове 3-тонке 4-нарізання різі |

Розточування: 1-чорнове 2-чистове 3-шліфування 4-нарізання різі |

2.3 |

Розмір Шорсткість Перпендикулярність |

70±0,5 мм 3,2 Ra 0,04 |

Точіння: 1-чорнове 2-чистове |

Торцове фрезерування: 1-чорнове 2-чистове

|

2.3 |

Розмір Шорсткість Перпендикулярність |

30±0,3 мм 3,2 Ra 0,04 |

Точіння: 1-чорнове 2-чистове |

Торцове фрезерування: 1-чорнове 2-чистове

|