- •Механическая обработка шпинделей

- •Методы доводки шеек шпинделей и валов

- •Ремонт валов и шпинделей

- •Ходовые винты. Назначение, технические условия, маршрут изготовления

- •Ремонт ходовых винтов

- •Методы механической обработки подшипников

- •Ремонт и восстановление подшипников скольжения

- •Зубчатые колеса. Материал и технические условия

- •Методы изготовления зубчатых колес

- •Червячные передачи, назначение и методы изготовления

- •Ремонт зубчатых и червячных передач

- •Изготовление и ремонт муфт

- •Технологический процесс механической обработки станин станков

- •Механическая обработка корпусных деталей

- •Ремонт корпусных деталей

- •Изготовление и ремонт трубопроводов

Червячные передачи, назначение и методы изготовления

Элементами червячной передачи являются червяк и червячное колесо, оси которых перекрещиваются под углом 90° (в некоторых механизмах тяжелых станков применяют передачи с осями, перекрещивающимися под углом 45°).

Червячные передачи бывают цилиндрические и глобоидные. Червяки изготовляются из углеродистой или хромоникелевой стали. Обычно поверхности витков червяков подвергают закалке с нагревом т. в. ч. В тихоходных передачах применяют термически не обработанные червяки. Червяки обрабатывают на токарных, фрезерных, кругло- и резьбошлифовальных станках. Венцы червячных колес изготовляют из оловянистой бронзы Бр. ОФ10—1 и оловянисто-никелевой бронзы Бр. ОНФ. При небольших скоростях скольжения профилей менее 2 м/сек и отсутствии особых требований червячные колеса можно изготовлять из чугуна марок СЧ 21-40, СЧ 24-44, СЧ 28-48 и др. Значительная экономия цветных металлов достигается применением биметаллических червячных колес, в которых венец сделан из бронзы, а ступица — из стали. Технологический маршрут обработки заготовок червячных колес аналогичен обработке цилиндрических колес. В зависимости от степени точности червячного колеса и вида производства применяют различные способы нарезания зубьев. К ним относятся: нарезание червячной фрезой методом радиальной подачи; нарезание червячной фрезой методом тангенциальной подачи и отделочное фрезерование червячным шевером.

Рис. 85. Шевер для шевингования червячного колеса

При нарезании зубьев методом радиальной подачи червячная фреза должна иметь одинаковые модуль, диаметр делительной окружности, число заходов, угол профиля, форму винтовой поверхности и основные размеры червяка, с которыми нарезаемое колесо будет работать в паре. При обработке зубьев ось фрезы устанавливается перпендикулярно оси заготовки (рис. 85, а). Фрезе сообщается радиальная подача до тех пор, пока межцентровое расстояние червячной фрезы и червячного колеса не будет равно полусумме диаметров их начальных окружностей. Этот метод применяют для менее точных червячных передач.

Нарезание зубьев червячного колеса методом тангенциальной подачи производится червячной фрезой, имеющей заборный конус, облегчающий постепенное врезание фрезы. Червячная фреза (рис. 85, б) и нарезаемое червячное колесо устанавливаются на полную глубину резания так, что межцентровое расстояние между осью фрезы и осью червячного колеса в процессе работы остается постоянным. Метод тангенциальной подачи менее производителен, чем метод радиальной подачи, но он точнее и дает более высокую чистоту обрабатываемой поверхности.

Червячные зубчатые колеса, нарезанные методом радиальной подачи, для повышения точности и чистоты зубьев подвергают отделочной обработке червячным шевером, для чего оставляется припуск 0,3—0,4 мм на толщину зуба.

Ремонт зубчатых и червячных передач

Типовыми

неисправностями в зубчатых передачах

являются: износ рабочих и торцовых

поверхностей зубьев, выкрашивание и

поломка зубьев, ослабление посадочных

отверстий, трещины на ободе. Эти дефекты

определяют измерением и внешним осмотром.

Так, износ зубьев зубчатых колес

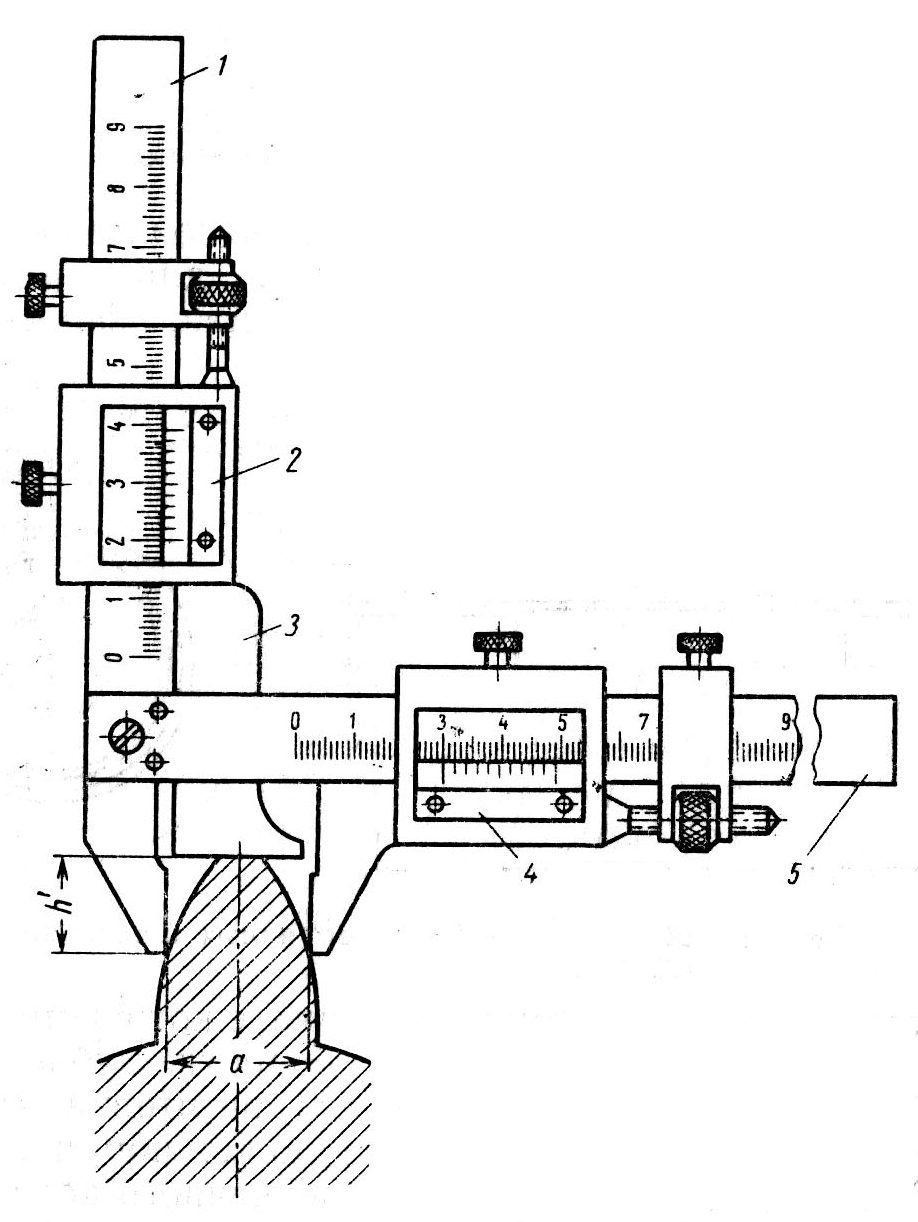

измеряют штангензубомером (рис. 87).

Этот инструмент имеет две ш калы

1 и 5,

перпендикулярные

одна другой. Шкала 1 служит для определения

высоты h'

головки

зуба, а шкала 5

—

для измерения толщины зуба а.

При

определении износа вначале устанавливают

упор—движок 3

с

нониусом 2

на

высоту головки зуба h'

согласно

формуле h'

= m

(модуль).

Закрепив упор с нониусом, устанавливают

штангензубомер на окружность выступа

зуба и сдвигают губки до соприкосновения

с профилем зуба. По шкале 4

отсчитывают

размер изношенного зуба. Разность

между толщиной нового зуба и фактической

толщиной измеренной штангензубомером,

и есть величина износа зуба.

калы

1 и 5,

перпендикулярные

одна другой. Шкала 1 служит для определения

высоты h'

головки

зуба, а шкала 5

—

для измерения толщины зуба а.

При

определении износа вначале устанавливают

упор—движок 3

с

нониусом 2

на

высоту головки зуба h'

согласно

формуле h'

= m

(модуль).

Закрепив упор с нониусом, устанавливают

штангензубомер на окружность выступа

зуба и сдвигают губки до соприкосновения

с профилем зуба. По шкале 4

отсчитывают

размер изношенного зуба. Разность

между толщиной нового зуба и фактической

толщиной измеренной штангензубомером,

и есть величина износа зуба.

Методы ремонта зубчатых колес передачи выбирают в зависимости от назначения передачи, класса точности и условий производства. У неответственных зубчатых колес металлорежущих станков трещины на ободе колеса заваривают или ремонтируют путем устан

Рис. 87. Схема измерения износа зуба

овки накладок. Изношенные зубья неответственных зубчатых колес восстанавливают наплавкой металла с последующей механической обработкой. Наплавку производят предварительно тем же металлом, из которого изготовлено колесо, а поверх слоем от 0,5 до 1,5 мм твердого сплава (сормайта, сталинита) с последующим шлифованием.

Колеса с выломанными зубьями ремонтируют в крайних случаях и только незакаленные и тихоходные. Ремонт таких колес выполняют различными способами (рис. 88). Отдельные выломанные зубья можно заменить новыми, наплавленными электродуговой и газовой сваркой. Для этого по длине зуба сверлят и нарезают отверстия, в которые ввертываются шпильки. Ввернутые шпильки образуют основу зуба, которую со всех сторон наплавляют электродуговой сваркой и затем обрабатывают, образуя рабочий профиль зуба. Зубчатые колеса, имеющие износ зубьев с одной стороны (в зависимости от условий работы передачи), ремонтируют путем поворачивания.

Рис. 88. Ремонт зубчатого колеса

Смена зубчатого венца или всего колеса применяется при ремонте зубчатых колес средне- и высокоскоростных закрытых передач (редукторов, коробок скоростей и т. п.), высокие удельные давления на рабочих поверхностях которых не допускают применения способов восстановления изношенных зубьев. При значительном износе одного зубчатого колеса при ремонте зубчатой передачи рекомендуется заменять второе колесо. В исключительных случаях разрешается заменять только малое колесо, если его диаметр в несколько раз меньше диаметра большего колеса.

В червячной передаче основная форма износа — истирание витков червяка и зубьев червячного колеса, причем червяк изнашивается значительно быстрее. Ремонт червячных передач осуществляется поворачиванием червяка и червячного колеса, сдвиганием червяка вдоль оси, заменой элементов передачи. Поворачивание червяка и червячного колеса применяют для нереверсивных передач в случаях, когда конструкция передачи допускает его. Сдвигание червяка вдоль оси основано на том, что в работающем червяке витки изнашиваются неравномерно. Наибольшему износу подвергаются витки, расположенные вблизи осевой плоскости колеса. Учитывая это, вводят в зацепление другие витки путем смещения червяка. У червячных колес, изготовленных из цветных сплавов, с целью экономии сплавов и снижения стоимости ремонта можно протачивать ступицу под новый зубчатый венец (рис. 89). После напрессовывания новый зубчатый венец закрепляют винтами, протачивают и нарезают зубья. Замена элементов передачи — наиболее распространенный способ ремонта червячных передач. В червячных передачах с закаленным червяком заменяют обычно венец червячного колеса, а в передачах с незакаленным червяком заменяют по мере надобности и венец колеса, и червяк.

Рис. 89. Ремонт червячного колеса

В зависимости от назначения передач зубчатые колеса проходят термическую обработку и упрочнение. Из существующих способов поверхностного упрочнения рабочих поверхностей зубьев зубчатых колес можно отметить поверхностную закалку т. в. ч. и кислородно-ацетиленовым пламенем.