- •Проверка станка на геометрическую точность

- •Ремонт направляющих станины

- •Ремонт стола

- •Ремонт направляющих каретки

- •Ремонт корпуса шпинделя

- •Ремонт группы шпинделя

- •Отличительные конструктивные особенности станков с чпу

- •Техническое обслуживание станков и устройств чпу

- •Ремонт направляющих

- •Техническое обслуживание специфических устройств станков с чпу

- •Техническое обслуживание и ремонт передач винт—гайка качения (вгк)

Проверка станка на геометрическую точность

Проверка станка на точность производится в соответствии с ГОСТ 6744—82. Точность установки станка перед проверкой и в период всей проверки должна быть 0,02 мм на длине 1000 мм

Станок собирают и проверяют на фундаменте соответствующем чертежу завода-изготовителя (такой фундамент-стенд имеется на ремонтном участке.) В помещении должна поддерживаться температура 20 2 °С.

Плоскостность рабочей поверхности стола проверяют при помощи точной линейки, устанавливаемой на двух калиброванных плитках на поверхности стола в различных положениях, «на просвет» — при помощи плиток или щупа. Допускаемые отклонения в продольном и диагональных направлениях 8 мкм, в поперечном направлении 6 мкм.

Отклонение прямолинейности поверхности стола в вертикальной плоскости проверяют при помощи двух уровней, установленных перпендикулярно друг к другу; допускаемое отклонение в продольном направлении 15 мкм на 1000 мм. Замеры производятся через каждые 150 мм перемещения стола. Погрешность определяется разностью крайних показаний и амплитудами кривых, характеризующих продольное движение стола и перекос поверхности стола в поперечном направлении (кривые построены согласно показаниям уровней при различных положениях стола вдоль направляющих).

Прямолинейность направления перемещения стола в горизонтальной плоскости проверяют следующим образом. На рабочей поверхности стола укрепляют индикатор или миниметр, измерительный штифт которого должен касаться вертикальной грани линейки, установленной параллельно направлению перемещения стола и закрепленной в этом положении. Концы линейки должны быть на равном расстоянии от измерительного штифта индикатора или миниметра. Допускаемое отклонение в продольном направлении на длине хода стола 0,01 мм.

Параллельность рабочей поверхности стола его перемещению в продольном направлении проверяют индикатором или миниметром, закрепленным в бабке шпинделя так, чтобы измерительный штифт касался поверхности линейки. Допускаемое отклонение 8 мкм на всей длине хода. Измерения выполняют в трех местах — по краям и в середине стола.

Параллельность направления перемещения шпиндельной бабки по поперечине рабочей поверхности стола проверяют индикатором или миниметром, укрепив его на вертикальном шпинделе так, чтобы мерительный штифт касался стола. Проверка производится при среднем положении поперечины по высоте. Допуск параллельности 6 мкм на длине 300 мм.

Перпендикулярность направления перемещения шпиндельной бабки по траверсе направлению продольного перемещения стола проверяют следующим образом. На стол устанавливают контрольную раму, при этом одна из сторон ее должна быть расположена параллельно направлению продольного движения стола. Индикатор или миниметр укрепляют так, чтобы его мерительный штифт касался боковой стороны рамы. Шпиндельную бабку перемещают в поперечном направлении на ширину стола. Поперечину устанавливают в среднем положении по высоте (должна быть учтена погрешность установки рамы). Допускаемое отклонение 4 мкм на всей длине.

Перпендикулярность направления перемещения траверсы рабочей поверхности стола проверяют индикатором или миниметром, который укрепляют на шпинделе так, чтобы его мерительный штифт касался вертикальной грани рамы, расположенной на зажатом столе в плоскости движения стола и в плоскости, перпендикулярной движению стола. Траверсу перемещают по направляющим стоек в вертикальном направлении и закрепляют; замеры производят при левом и правом крайнем положениях шпиндельной бабки на траверсе. Допускаемые отклонения: 0,01 мм на длине 350 мм (верхний конец направляющих стоек наклонен назад, в сторону от станины); 0,01 мм на длине 350 мм (направляющие левой стойки наклонены слева направо).

Для проверки осевого биения шпинделя в его конусное отверстие плотно вставляют короткую оправку, торец которой должен быть отшлифован. Индикатор или миниметр укрепляют на столе так, чтобы его измерительный штифт касался плоского торца оправки (форма измерительного штифта индикатора или миниметра должна быть шаровая), и шпиндель приводят во вращение. Допускаемые отклонения 4 мкм.

Для проверки радиального биения оси конического отверстия шпинделя в отверстие плотно вставляют оправку. Индикатор или миниметр укрепляют так, чтобы его измерительный штифт касался поверхности оправки, после чего шпиндель приводится во вращение. Допускаемые отклонения у торца шпинделя 3 мкм, на длине 150 мм от торца шпинделя 4 мкм.

Параллельность оси конического отверстия шпинделя направлению перемещения гильзы проверяют индикатором или миниметром, который укрепляют на столе так, чтобы измерительный штифт касался оправки, вставленной в отверстие шпинделя. Проверку производят в двух взаимно перпендикулярных плоскостях, в каждой из которых отклонения измеряют по двум диаметрально противоположным образующим оправки (при повороте шпинделя на 180°). Погрешность вычисляют путем определения среднеарифметических результатов обоих замеров в одной плоскости. Допускаемое отклонение 4 мкм на длине хода гильзы.

Для проверки перпендикулярности оси шпинделя к рабочей поверхности стола индикатор или миниметр укрепляют на жесткой коленчатой оправке, вставленной в отверстие шпинделя. Измерительный штифт должен касаться поверхности стола ил и верхней грани линейки, установленной на столе параллельно и затем перпендикулярно продольной оси стола. Допускаемое отклонение 8 мкм на диаметре 300 мм.

Точность установки обрабатываемых деталей проверяют при помощи зеркального валика оптической штриховой линейки и микроскопа. Затем станок проверяют в работе, для чего применяют чугунные плиты с твердостью 150—200 НВ, имеющие предварительно обработанные опорные поверхности. Сначала проверяют круглость и цилиндричность обработанного отверстия. Для этого на рабочей поверхности стола укрепляют плиту и растачивают с автоматической подачей 0,1—0,2 мм. Точность отверстия по круглости и цилиндричности проверяют пассиметром. Допускаемое отклонение 5 мкм. Далее проверяют точность расстояний между осями обработанных отверстий. Для этого на поверхности стола укрепляют две чугунные плиты. На одной из плит обрабатывают три отверстия различных диаметров (например, 12Н7, 15Н7, 20Н7), глубина которых должна быть не менее удвоенного диаметра отверстий. Точность межцентровых расстояний проверяют при помощи оправок и концевых мер. Расстояние между отверстиями принимается произвольно в пределах плиты. Стол и траверсу перемещают. То же самое делают на второй плите. Отклонения определяют сравнением фактических размеров с заданными. Допускаемые отклонения 6 мкм.

ТЕХНОЛОГИЯ РЕМОНТА

ОДНОСТОЕЧНЫХ КООРДИНАТНО-РАСТОЧНЫХ СТАНКОВ

МОДЕЛИ 2450

Разборка оптико-механической системы станка

Основные положения рассматриваемого ниже технологического процесса ремонта могут быть приняты для руководства при ремонте базовых деталей одностоечных станков моделей 2420, 2А420, 2430, 2А430, 2Б440, 2А450, 2Б440 и ряда аналогичных координатно-расточных станков иностранных фирм. Поступивший в ремонт станок подвергается проверке на точность по ГОСТ 6744—82. Результаты проверок заносят в ведомость дефектов.

Перед разборкой необходимо снять электрическую проводку и электродвигатель, кожухи и щитки, а также удалить арматуру системы охлаждения.

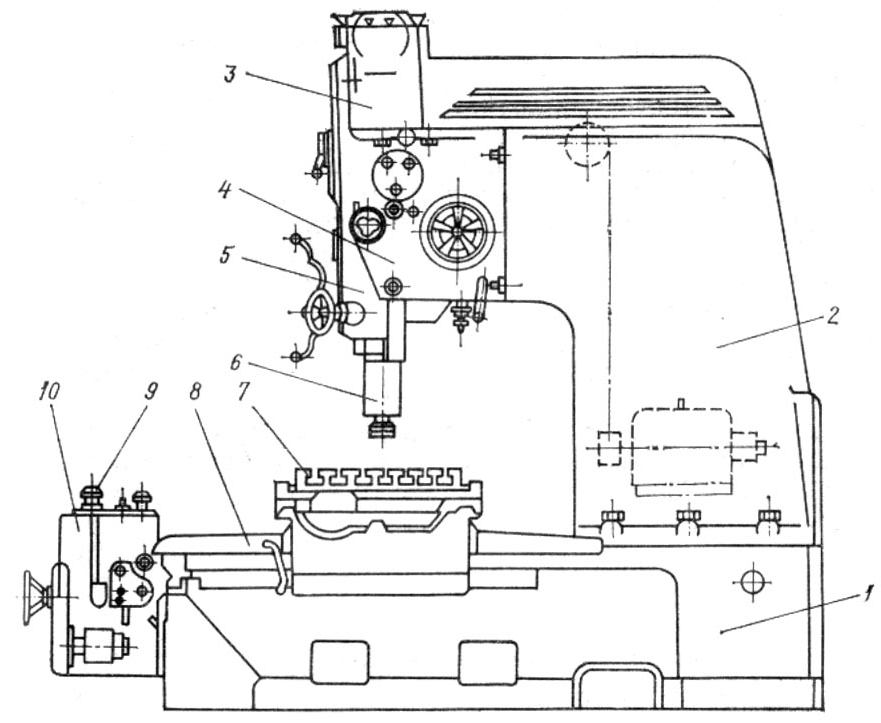

При разборке рационально придерживаться следующего порядка демонтажа: оптико-механическая система и окуляр 9 (рис. 9.1); коробка скоростей 3 и группа шпинделя 5 со шпинделем 6; блок направляющих 4 и стойка 2; привод 10 продольного и поперечного перемещений стола; стол 7 и каретка 8; станина 1.

Рассмотрим последовательность разборки оптико-механической системы.

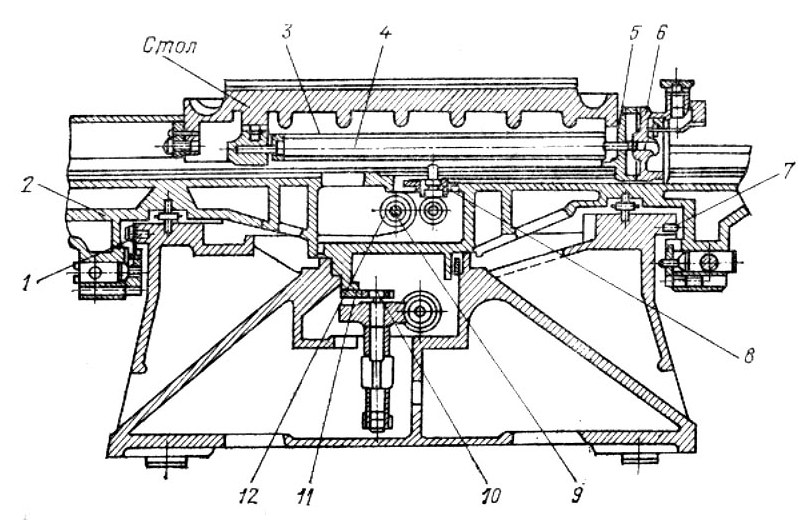

1. Открепляют прижимные планки, снимают опорный вал прижимных планок, а также ленты 1 и 7 (рис. 9.2) зажима стола и каретки (ленты стола на рисунке не показаны) с двух сторон.

Снимают левый кулачок, ограничивающий ход стола вправо (расположен с задней стороны станины). Во избежание поломки подсветки шкалы стол необходимо сместить в сторону так, чтобы рейка 11 вышла из зацепления с зубчатым колесом 10, обеспечивая доступ к шкале (зеркальному валику 4) продольного перемещения.

Открепляют и снимают лимб 6 с фланцем 5.

Снимают зеркальный валик 4 с защитным кожухом 3, поддерживая его, чтобы избежать ударов и царапин. Зеркальный валик из кожуха следует извлекать с большой осторожностью, Для этого валик через щель кожуха необходимо обернуть куском мягкой, гладкой и совершенно чистой бумаги, так чтобы она служила прокладкой между валиком и кожухом, исключая их соприкосновение.

Открепляют и снимают шторы, защищающие направляющие каретки. Отворачивают гайку, снимают лимб и фланец шкалы поперечного перемещения (на рисунке не показано), вынимают валик крепления прижимных планок каретки.

Снимают зеркальный валик 9 (поперечного перемещения) с защитным кожухом 12, соблюдая предосторожности, как при демонтаже валика 4.

В присутствии электрика снимают объективы с лампами освещения поперечной и продольной шкал (зеркальных валиков). Открепляют провод и трубу подсветки поперечной шкалы, выдвигают ее на 500 мм и снимают объектив со встроенным механизмом подсветки.

Вывертывают регулировочный винт, отвертывают крепление и снимают колпачок 8. Поддерживая рукой подсветку шкалы продольного перемещения, отворачивают цилиндрическую гайку и вынимают механизм.

Снимают крышку с коробки 10 (рис. 9.1) привода стола 7 и каретки 2 (рис. 9.2), открепляют и снимают два окуляра зеркального валика 9.

Ремонт и юстировка оптико-механической и оптической систем отсчета координат производятся специализированными бригадами на специальных предприятиях.

Рис. 9.1 Общий вид координатно-расточного станка модели 2450

Рис. 9.2 Схема разборки оптико-механической системы станка