- •Механическая обработка шпинделей

- •Методы доводки шеек шпинделей и валов

- •Ремонт валов и шпинделей

- •Ходовые винты. Назначение, технические условия, маршрут изготовления

- •Ремонт ходовых винтов

- •Методы механической обработки подшипников

- •Ремонт и восстановление подшипников скольжения

- •Зубчатые колеса. Материал и технические условия

- •Методы изготовления зубчатых колес

- •Червячные передачи, назначение и методы изготовления

- •Ремонт зубчатых и червячных передач

- •Изготовление и ремонт муфт

- •Технологический процесс механической обработки станин станков

- •Механическая обработка корпусных деталей

- •Ремонт корпусных деталей

- •Изготовление и ремонт трубопроводов

ИЗГОТОВЛЕНИЕ И РЕМОНТ ВАЛОВ, ШПИНДЕЛЕЙ И ВИНТОВ

МАТЕРИАЛ, ТЕХНИЧЕСКИЕ УСЛОВИЯ, ВИДЫ ЗАГОТОВОК

Валы. В станкостроении применяют валы, различные по конструкции и размерам, в том числе:

цельные,

пустотелые,

гладкие,

ступенчатые.

Материалы для валов назначают в зависимости от предъявляемых к ним требований и условий эксплуатации. Обычно для валов применяют:

конструкционные углеродистые стали марок 35, 40, 45 ,

однако встречаются валы из легированных сталей марок 40Х, 45Х, 40Г, 50Г, 35ХГС

(для изготовления шлицевых фасонных валов).

Тяжело-груженные валы изготовляют из сталей марок 12ХНЗ, 40ХН, 40Х и др.

При изготовлении валов и осей необходимо соблюдать следующие основные технические условия:

соосность и прямолинейность всех участков вала и оси должны быть в пределах

установленных допусков;

радиальное биение посадочных шеек и валов допускается в пределах 0,02—0,03 мм,

а для валов прецизионных эти допуски более жесткие;

3) эллипсность и конусность обработанных шеек должна быть в пределах 2/3 допуска на диаметр;

4) поверхность посадочных шеек для зубчатых колес и других деталей должна быть обработана с чистотой 6, а для подшипников качения — с чистотой 7 (ГОСТ 2789—59); 5) центровые отверстия должны быть сохранены в готовых деталях, за исключением случаев, оговоренных в чертежах;

6) трещины, плены, раковины и тому подобные дефекты в материалах для валов и осей не допускаются;

7) исправление дефектов материала заваркой не допускается;

8) валы и оси редукторов, коробок скоростей должны проходить 100%-ный контроль по всем размерам и по твердости;

9) обработанные поверхности валов и осей перед сдачей на склад должны быть покрыты антикоррозийной смазкой.

Выбор заготовок для валов зависит от серийности производства, конфигурации и размеров валов. Гладкие валы, как правило, изготовляют из проката. Ступенчатые валы в условиях мелкосерийного производства диаметром до 120 мм также изготовляют из проката, а диаметром более 120 мм — из поковок.

Заготовки для валов, а также и для других подобных деталей при их производстве из пруткового материала проходят следующие операции.

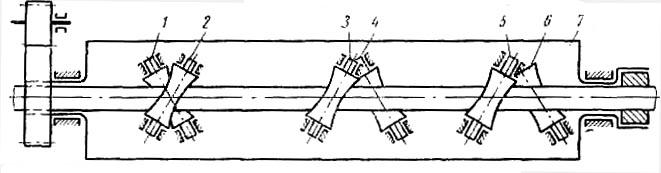

Рис. 69. Схема правильно-калибровочного станка

Правка прутков. Эта операция необходима вследствие того, что прутки искривлены. Для правки применяют правильно-калибровочные станки (рис. 69). Во вращающемся барабане 7 станка расположены три пары роликов 1, 2, 3, 4, 5, 6, имеющих форму гиперболоидов вращения. Выпрямляемый пруток пропускают между этими роликами, оси которых наклонены к оси барабана. При вращении барабана ролики вращаются, обкатываясь вокруг выпрямляемого прутка, и придают ему поступательное движение (перемещение). Правка прутков позволяет значительно увеличить производительность и уменьшить припуск на последующих токарных операциях.

Разрезание прутков в ремонтной практике производят в основном на дисковых пилах, отрезных и токарно-револьверных станках и механических ножовках

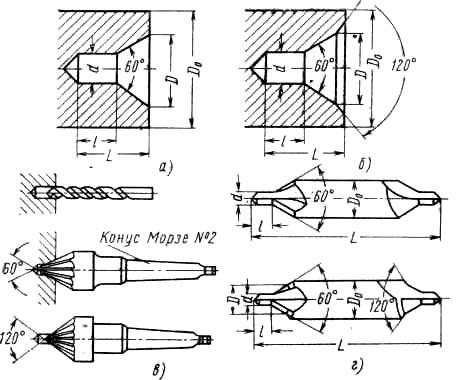

Центрование заготовок, т. е. образование в них центровых углублений, производят в тех случаях, когда заготовка подлежит установке в центрах при ее дальнейшем обтачивании, шлифовании и т. д. Центрование заготовок валов, особенно валов высокой точности, является одной из важнейших операций. Центровые отверстия используют как установочные базы при изготовлении и ремонте валов. Размеры центровых отверстий выбирают в зависимости от размера заготовок валов. Предусмотрены два вида центровых углублений (рис. 70, а и б): обычное и с предохранительной фаской. Второй вид применяют в случаях, когда необходимо предохранить рабочую коническую часть центрового углубления от случайных повреждений. Центрование производят с учетом следующих требований: необходимо, чтобы оба центровых отверстия имели общую ось; конусность центрового отверстия должна совпадать с конусностью центров токарного станка; заготовки перед центрованием следует править; для получения равномерного припуска при центрировании необходимо следить за тем, чтобы центровые отверстия совпадали с центрами торцов вала. Образование центровых углублений можно производить следующими способами: 1) сверлением с последующим зенкованием конусов; 2) сверлением комбинированными центровочными сверлами (рис. 70, в и г), изготовленными из стали Р9 и Р18.

Рис. 70. Типы центровых отверстий и инструмент для центрирования:

а — центровое отверстие без фаски, б — центровое отверстие с фаской, в — комплект из сверла и зенковок, г — комбинированные сверла

Обтачивание валов обычно выполняют на многорезцовых токарных станках, гидрокопировальных полуавтоматах и на других станках. В индивидуальном и мелкосерийном производстве эта обработка обычно осуществляется на токарных станках.

Требуемая точность обработки достигается высокой квалификацией исполнителей. Различают два вида обтачивания наружных поверхностей валов: а) черновое точение, при котором достигается точность обработки до 5-го класса и чистота обработки Ra20 и б) чистовое обтачивание, при котором достигается точность обработки до 3—4-го класса и чистота обработки до Ra2,5. При отношении максимального диаметра заготовки к ее длине более 12 обтачивание рекомендуется вести с помощью люнета. При наличии центрального отверстия его следует обрабатывать между черновой и чистовой обточками, после чего заготовка подвергается улучшению. В серийном производстве находят применение для обтачивания валов токарные многорезцовые центровые полуавтоматы.

Шлифование валов. Чистовая обработка наружных поверхностей валов должна обеспечить получение размеров в пределах от 3 до 1-го класса точности и их чистоту в пределах 7— 10 класса. Наиболее распространенный метод чистовой обработки деталей типа валов — шлифование. В большинстве случаев валы подвергаются двум шлифовальным операциям: предварительной и окончательной. При наличии шлицев или зубьев на валах эти поверхности рекомендуется обрабатывать после предварительного шлифования. Шлифуют валы на центровых и бесцентровых шлифовальных станках. На круглошлифовальных станках деталь закрепляют в центрах передней и задней бабок. Поэтому к точности центров на станке и центровых отверстий на валу предъявляют строгие требования. Режущим инструментом на шлифовальных станках является шлифовальный круг.

Для осуществления круглого наружного шлифования с продольными проходами необходимы следующие движения: вращение шлифовального круга, вращение детали вокруг своей оси, продольная подача и поперечная подача или подача врезания. Эта подача осуществляется периодически в конце каждого двойного хода детали. Шлифование с продольными проходами рекомендуется применять при обработке поверхностей большой длины.

При шлифовании по методу поперечной подачи перемещение круга осуществляется только в радиальном направлении. При предварительном шлифовании по этому методу подача s = 0,0250,2 мм на один оборот шлифуемого вала; при чистовом шлифовании s = 0,00l0,012 мм на один оборот вала. Большим достоинством метода является высокая производительность и простота управления станком при условии применения жестких и мощных станков.

Выпускаются станки для работы по методу поперечной подачи, отличающиеся от обычных круглошлифовальных станков большой мощностью привода и возможностью установки кругов шириной В = 200 мм и более. При шлифовании деталей, длина обрабатываемой поверхности которых значительно больше ширины круга, часто прибегают к способу шлифования уступами. Шлифование валов уступами производится поочередно обработкой по методу поперечной подачи отдельных участков с их перекрытием 5—10 мм. При данном методе, применяемом обычно в серийном производстве, для получения гладкой поверхности оставляют припуск 0,02—0,05 мм, который затем снимают, шлифуя деталь на окончательный размер продольными проходами.

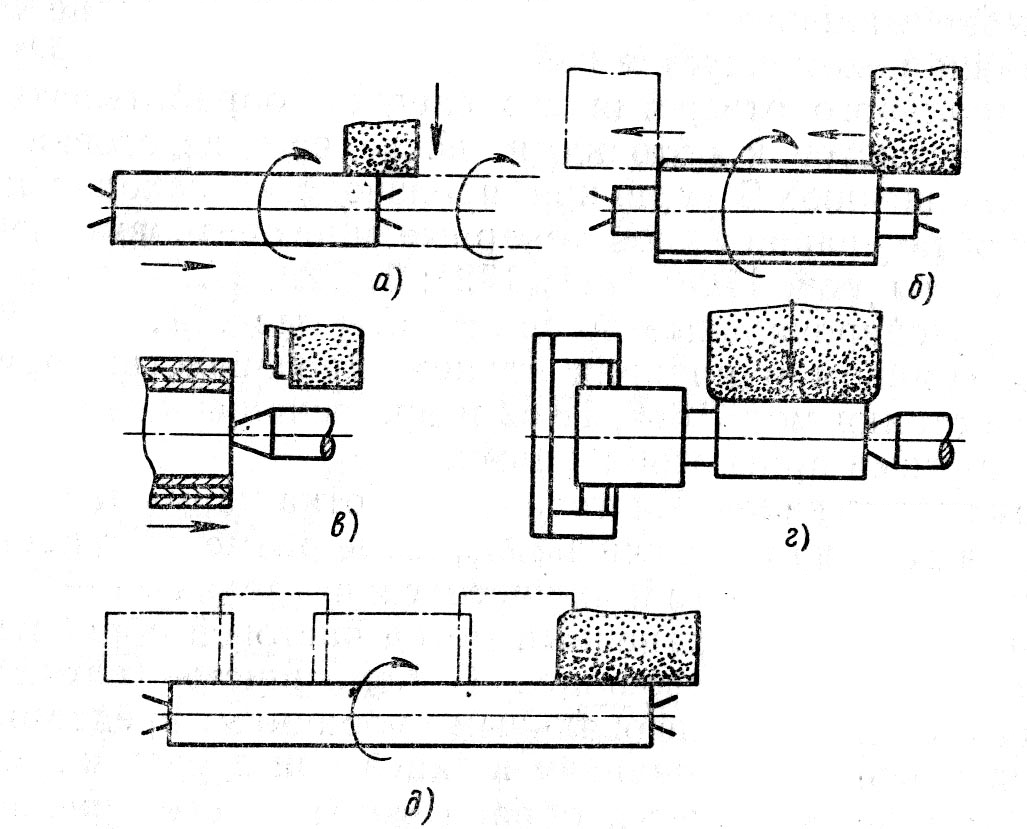

Рис. 71. Схема шлифования:

а — продольными проходами, б— круга, в — кругом ступенчатой правки, г — поперечной подачей, д — уступами

При шлифовании валов применяют различные поводковые устройства, люнеты, лимбы и прочее. Для шлифования нежестких валов обычно применяют люнеты открытой конструкции, обеспечивающие доступ шлифовального круга к участку вала, поддерживаемому люнетом. Число люнетов выбирается в зависимости от размеров вала.

Твердость шлифовального круга характеризуется силой, которую нужно приложить к зерну, чтобы вырвать его из связки. Чем больше эта сила, тем тверже круг. Общие рекомендации по применению абразивных кругов для шлифования валов на центровых и бесцентровых станках следующие: круги зернистостью 40, твердостью С1—С2 — для предварительного шлифования валов по сырой стали и круги зернистостью 25, твердостью СМ2—С1—для чистового шлифования. Для предварительного шлифования закаленных валов из машиноподелочной стали применяют круги зернистостью 40, твердостью СМ2—С1, а для чистового шлифования — зернистостью 25, 16, твердостью СМ1—СМ2.

Окружные скорости для шлифовальных кругов с керамической связкой принимаются в пределах v = 3035 м/сек.

Добавить: Типичные дефекты валов, методы ремонта, образец технологии ремонта

ШПИНДЕЛИ. НАЗНАЧЕНИЕ, МАТЕРИАЛЫ, ТЕХНИЧЕСКИЕ УСЛОВИЯ,

ВИДЫ ЗАГОТОВОК

Шпиндель со своими опорами является основным рабочим органом станка. Назначение шпинделя — передача вращательного движения изготовляемой детали или режущему инструменту. Шпиндели испытывают изгибающие и крутящие моменты. Качество обрабатываемых на станке деталей в основном зависит от точности изготовления шпинделя.

По применению шпиндели делятся на два класса точности: шпиндели 1-го класса точности — для станков повышенной точности; шпиндели 2-го класса точности — для станков общего назначения.

При назначении материалов шпинделей учитываются:

а) типы подшипников — подшипники качения и подшипники скольжения;

б) условия работы: легкие, средние и тяжелые;

в) требования, предъявляемые к шпинделям: общая повышенная прочность, высокая

твердость ответственных мест, высокая износостойкость при минимальной деформации.

Материалы шпинделей. Для шпинделей токарных, револьверных, сверлильных, расточных, фрезерных, шлифовальных и некоторых других станков нормальной и повышенной точности рекомендуется применять:

- конструкционные и легированные стали марок 45, 20Х, 40Х, 12ХНЗ, 65Г

(расточные станки),

- шпиндели станков высокой и особо высокой точности изготовляют из цементируемых

сталей марок 12ХНЗ, 12ХНГ, 12ХНЗА,

- для шлифовальных станков — из азотируемых сталей 38ХМЮА, 38ХВФЮА.

В зависимости от назначения шпиндели изготовляют с центральным сквозным отверстием (токарные, револьверные, фрезерные и другие станки), с несквозным отверстием (сверлильные станки) и без отверстия (шлифовальные станки). Точность отдельных элементов шпинделей токарных станков характеризуется данными, приведенными в табл. 23.

В качестве заготовок для шпинделей станков средних размеров применяют поковки, для шпинделей токарных автоматов и полуавтоматов — трубы из легированных сталей, а для шпинделей малых станков — прутковую сталь.

Таблица 23

Допустимые отклонения отдельных элементов шпинделей токарных станков в процессе контроля

Что проверяется

|

Допускаемые отклонения в мм шпинделя станков |

|

нормальной точности |

повышенной точности |

|

Радиальное биение шеек |

0,006—0,010 |

0,005—0,006 |

Радиальное биение оси конического отверстия относительно подшипниковых шеек на длине 300 мм |

0,01—0,02 |

0,008—0,012 |

Радиальное биение шейки шпинделя, центрирующего патрон или планшайбу относительно подшипниковых шеек |

0,005—0,010 |

0,005—0,006 |

Торцовое биение опорных буртиков (под патрон, подпятники и т. д.) относительно подшипниковых шеек |

0,01—0,016 |

0,006—0,008 |

Наличие перекоса резьбы под установочные гайки |

0,02—0,050 |

0,01—0,03 |

Радиальное биение оси вращения относительно подшипниковых шеек на длине 300 мм |

0,008—0,012 |

0,005—0,008 |

Шероховатость поверхности |

Ra1,25-Ra0,63 |

Ra0,32-Ra0,16 |

заменить классы шероховатости и точности

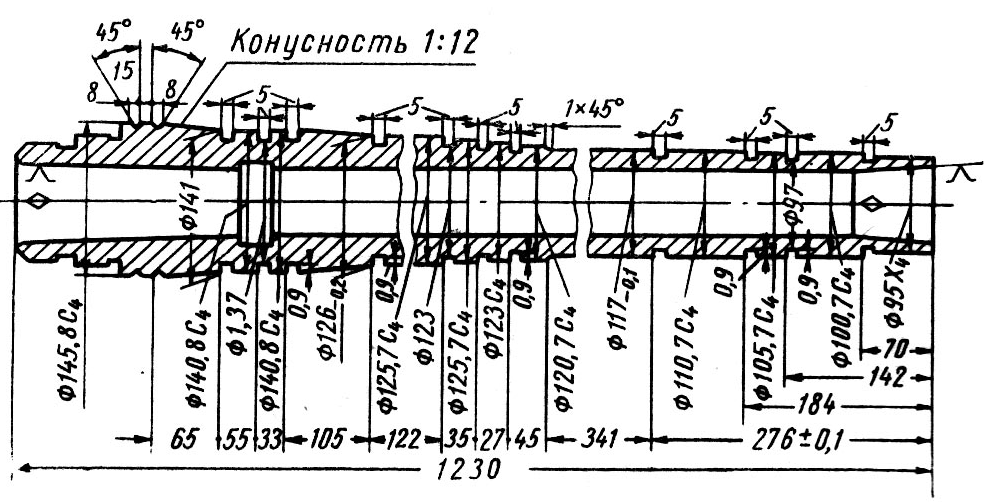

Механическая обработка шпинделей

Типовой технологический маршрут механической обработки шпинделя токарно-винторезного станка в серийном производстве приведен в табл. 24.

№ операции |

Эскиз |

Краткое содержание операции |

1

|

|

Обработка торцов фрезерованием и центрование на фрезерно-центровальном станке СМР-78

Черновое обтачивание ступеней шпинделя с припуском 2,5 мм на сторону на токарно-копировальном станке мод. МР-24

|

2 |

||

3 |

|

Черновое обтачивание переднего конца шпинделя на токарно-копировальном станке мод. МР-24

|

3к |

|

Контрольная

|

4 |

|

Сверление осевого отверстия диаметром 70 мм на специальном станке для глубокого сверления мод. РТ-54

|

5 |

|

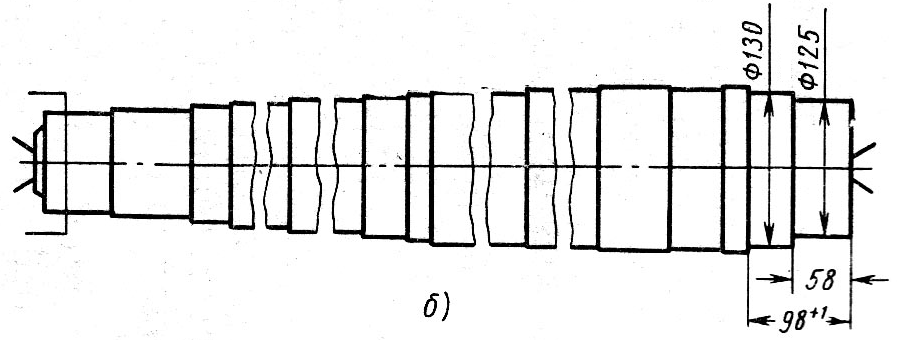

Чистовое обтачивание ступеней шпинделя на токарно-копировальном станке мод. МР-24

|

6 |

|

Чистовое обтачивание переднего конца, снятие фасок и растачивание конусного отверстия под шлифование на токарном станке

|

7

|

|

Подрезка торца, растачивание заднего конуса отверстия на токарном станке

|

8

|

|

Обтачивание ступеней шпинделя под шлифование, протачивание канавок и фасок на токарно-копировальном станке мод. МР-24

|

8к |

|

Контрольная

|

9 |

|

Термическая. Закаливание шейки и конуса. Установка т.в.ч.

|

10 |

|

Термическая. Отпуск до HRC 50-52

|

11

|

|

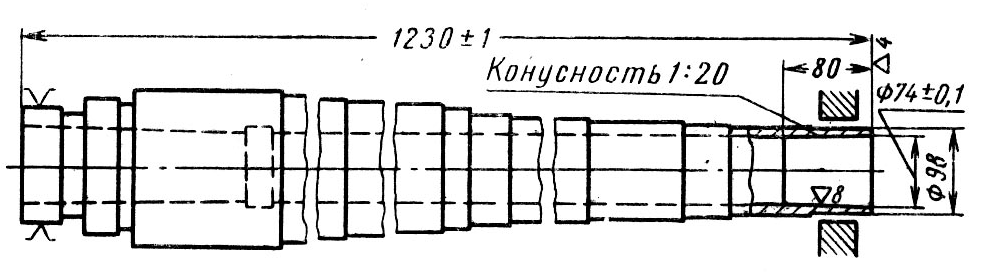

Черновое шлифование ступеней шпинделя на круглошлифовальном станке

Чистовое шлифование ступеней шпинделя на круглошлифовальном станке

|

12 |

||

13

|

|

Черновое шлифование наружных конических поверхностей на круглошлифовальном станке

Чистовое шлифование наружных конических поверхностей на круглошлифовальном станке

|

14 |

||

14к |

|

Контрольная

|

15 |

|

Фрезерование шпоночных пазов на шпоночно-фрезерном станке

|

16

|

Добавить эскизы |

Черновое и чистовое нарезание резьбы на токарном станке

Черновое шлифование конусного отверстия шпинделя на внутришлифовальном станке

Чистовое шлифование конусного отверстия шпинделя на внутришлифовальном станке

|

17

|

||

18 |

||

19 |

|

Моечная. Промывание детали |

19к |

|

Контрольная |