- •Механическая обработка шпинделей

- •Методы доводки шеек шпинделей и валов

- •Ремонт валов и шпинделей

- •Ходовые винты. Назначение, технические условия, маршрут изготовления

- •Ремонт ходовых винтов

- •Методы механической обработки подшипников

- •Ремонт и восстановление подшипников скольжения

- •Зубчатые колеса. Материал и технические условия

- •Методы изготовления зубчатых колес

- •Червячные передачи, назначение и методы изготовления

- •Ремонт зубчатых и червячных передач

- •Изготовление и ремонт муфт

- •Технологический процесс механической обработки станин станков

- •Механическая обработка корпусных деталей

- •Ремонт корпусных деталей

- •Изготовление и ремонт трубопроводов

Ремонт и восстановление подшипников скольжения

Подшипники скольжения обычно имеют конструкцию, позволяющую по мере износа регулировать зазор между шейкой вала и подшипником.

Такие подшипники ремонтируют шабрением по шейкам валов, которые должны иметь правильную геометрическую форму и соответствующую чистоту поверхности. Неразъемные подшипники скольжения, имеющие предельный износ, чаще всего заменяются новыми и изготовляются по шлифованным шейкам вала. При ремонте разъемных подшипников натяг создается установкой и прокладкой в местах разъема вкладышей. Набор этих прокладок изготовляется из пластинок от 0,05—2 мм с таким расчетом, чтобы можно было получить натяг 0,05 мм. Вкладыши, имеющие малый износ, ремонтируют шабрением. При шабрении вкладыш 3 устанавливают в корпус 2 подшипника, прилегание к корпусу проверяют по краске (рис. 77). Вкладыши прижимают к корпусу прижимами 1 и шабрят.

Рис. 77. Шабрение вкладыша

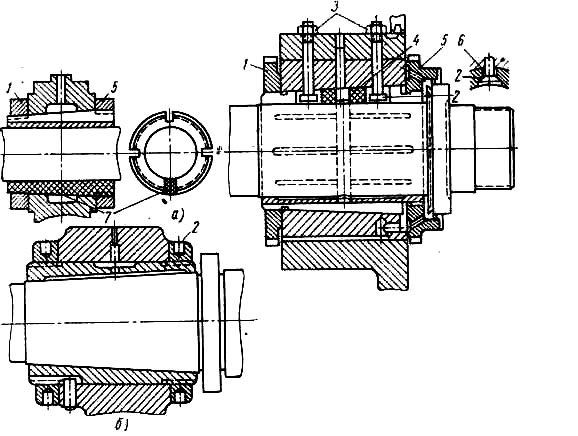

Чтобы не произошел перекос вала при сборке, два нижних вкладыша необходимо шабрить одновременно. При этом у вкладыша вначале шабером снимают слой металла с нижней его части и после того как убеждаются, что вал не лег на нижнюю часть вкладыша, снимают ясно отпечатанные пятна ближе к местам разъема и вал занимает правильное положение в подшипниках. Невыполнение этих условий приведет к увеличенному зазору между шейкой вала и вкладышем в месте разъема и уменьшению контактной поверхности. После окончания шабрения нижних вкладышей по валу пришабривают верхние вкладыши. На рис. 78, а показан регулируемый подшипник, имеющий наружную коническую форму и внутреннюю цилиндрическую поверхность. В процессе шабрения ослабляют гайки 3 болтов 2 и гайку 5. После этого затягивают гайку 1 вкладыша 4, тогда подшипник, перемещаясь в сторону гайки 1, сжимается. Потом затягивают гайку 3 у болтов с коническими головками 6, входящих в прорезь подшипника, и завинчивают гайку 5.

Рис. 78. Неразъемные регулируемые подшипники:

а — цилиндрической формы внутри и конической снаружи,

б — конической формы внутри и цилиндрической снаружи

Если подшипники не имеют разжимных болтов (рис. 78, а, слева), то регулирование осуществляют гайками с установкой в пазу прокладки 7 из твердой породы дерева, фибры или другого пластичного материала. Если гайка 5 не будет иметь достаточно резьбы и вследствие износа и ремонта подшипника перейдет влево, тогда такой подшипник заменяется новым. Пригонка подшипников по валу считается хорошей, если краска не отпечатывается на 1/5 внутренней поверхности в верхней части подшипника. Подшипник с вкладышами (рис. 78, б), имеющими коническую внутреннюю и цилиндрическую наружную поверхности, в процессе шабрения регулируется гайками 1 и 2, т. е. осуществляются осевые перемещения созданием натяга. Припуск на шабрение отверстий приведен в табл. 26

Таблица 26

Припуски на шабрение отверстий

Диаметр отверстия в мм |

Припуск на шабрение при длине отверстия в мм |

||

до 100 |

100—200 |

200—300 |

|

До 80 80—180 180—360 |

0,05 0,10 0,15 |

0,08 0,15 0,20 |

0,12 0,20 0,25 |

В процессе шабрения на обрабатываемой детали образуются риски. Чтобы избежать их появления, шабрение производят в шахматном порядке под углом 30—45°. Качество шабрения определяют по краске или всухую «на блеск». Последний способ дает более точные результаты. Точность шабрения определяют количеством пятен на квадрат 25x25 мм. При контроле шабрения применяют следующие краски: берлинскую лазурь, синьку, сажу и другие, разведенные на машинном масле.

Бронзовые вкладыши восстанавливают по следующей технологии: сначала обжимают вкладыши, т. е. уменьшают внутренний диаметр за счет сжатия боков; на фрезерном станке обрабатывают плоскости разъема; на наружную цилиндрическую поверхность наплавляют слой бронзы; опиливают плоскости разъема; обтачивают наружные и растачивают внутренние поверхности вкладышей в специальных приспособлениях; вкладыши устанавливают в корпус передней бабки и шабрят по шейкам шпинделя.

ИЗГОТОВЛЕНИЕ И РЕМОНТ РАЗЛИЧНЫХ ПЕРЕДАЧ В СТАНКАХ

РЕМЕННЫЕ И ЦЕПНЫЕ ПЕРЕДАЧИ

Ременные передачи — самый распространенный вид передачи гибкой связью в металлообрабатывающих станках, осуществляемый посредством шкивов и ремней самых разнообразных форм и профилей. Например, для передач плоским ремнем наружная поверхность шкива имеет цилиндрическую форму, а для клиновых ремней — форму клинового желоба. Диаметры приводных шкивов стандартизованы (ОСТ 1655). Шкивы изготовляют из чугуна СЧ 12-28 или СЧ 15-32, реже из стали 45. В отдельных случаях их отливают из прочных алюминиевых или магниевых сплавов. В ременных передачах во время эксплуатации чаще всего наблюдаются следующие неисправности: износ шеек вала шкива; прогиб и биение вала; износ подшипников, ободов шкивов; ослабление посадки на валу, выработка шпоночных пазов, трещин и сколы в ступице и ободе и др. Износ шеек вала устраняют шлифованием на меньший размер. При больших величинах износа растачивают отверстие шкива и в него запрессовывают втулку, дополнительно закрепляемую стопорными винтами. После запрессовки втулку растачивают до необходимого размера. Трещины и сколы шкива устраняют с помощью сварки. При значительных повреждениях шкивы целесообразно заменять новыми.

Цепные передачи в металлорежущих станках применяются в приводах главного и вспомогательного движения, главным образом для передачи значительных крутящих моментов при больших и средних передаточных отношениях.

Рекомендуемые скорости цепи передачи станков 5—8 м/сек. В цепных передачах усилие передается с одного вала на другой при помощи звездочек и цепи. Звездочки цепных передач изготовляют из стали 45 с последующей закалкой т. в. ч. или стали 15 с последующей цементацией и закалкой.

Основными повреждениями цепных передач являются износ зубьев у звездочек, износ роликов в роликовых цепях или износ зубьев в зубчатых цепях. Наблюдается также износ шпоночных пазов и ослабление посадки ступицы на валу. Величину износа звездочек определяют внешним осмотром и измерением. Износ цепей определяют по степени увеличения среднего шага группы звеньев и выражают в процентном отношении к первоначальному размеру шага. Детали цепных передач в основном обычно не ремонтируют, а заменяют новыми. В особых случаях, когда не представляется возможным произвести замену, звездочки ремонтируют. Изношенные зубья восстанавливают наплавкой с последующей опиловкой поверхности наплавленного слоя по шаблону или путем обтачивания, а зубья фрезеруют.