ОСНОВЫ ТЕХНОЛОГИИ СБОРКИ МЕТАЛЛООБРАБАТЫВАЮЩИХ СТАНКОВ

ОСНОВНЫЕ ПОНЯТИЯ О СБОРКЕ И ЕЕ ЭЛЕМЕНТАХ

Процесс сборки является завершающим этапом изготовления станка. Он может быть выполнен различными методами и средствами в зависимости от масштаба производства. Индивидуальная сборка станков выполняется по принципу концентрации операций с минимальным количеством оснастки исполнителями высокой квалификации. С увеличением масштаба производства от концентрации операций переходят к их широкому дифференцированию.

Серийная сборка станков производится в основном дифференцированным методом, при этом из общей сборки выделяется сборка узлов, сложные операции разделяются на более простые, за рабочими местами закрепляют отдельные операции, применяется специальная оснастка и механизация процессов сборки. Такой метод производства позволяет организовать сборку станков на поточной линии, а при увеличении масштаба производства перейти к сборке на конвейерных линиях. Для лучшей организации сборочных работ процесс сборки станков подразделяется на сборку комплектов, подузловую сборку, сборку узлов и общую сборку.

Первичным элементом станка является деталь, представляющая собой отдельную часть станка, изготовленную из одного куска материала, например болт, гайка, шайба и т. п. Комплект представляет собой соединение двух или нескольких деталей станка в простейшую сборочную единицу, например вал с пригнанной шпонкой, зубчатое колесо со стопорным винтом, крышка с шариковым подшипником. Подузел представляет собой соединение нескольких деталей с одним или несколькими комплектами, например вал коробки скоростей с насаженными на него зубчатыми колесами, втулками, подшипниками, механизм подачи поперечно-строгального станка и др.

Узел представляет собой соединение нескольких деталей, одного или нескольких комплектов и подузлов, например для токарного станка — коробка скоростей, коробка подач, задняя бабка, фартук. Характерной особенностью узла является его технологическая законченность, позволяющая производить сборку станка независимо и отдельно от других элементов станка.

Узлы при сборке станка комплектуют в сборочные группы. Группой называется узел или соединение узла с деталями, а также несколько соединенных между собой узлов и деталей, входящих непосредственно в состав станка. Соединения такого же характера, входящие в состав группы, называют подгруппой (подузел).

Общая сборка — соединение отдельных деталей, подузлов в одно целое, составляющее изделие-станок.

При сборке производится соединение деталей и узлов, выверка их относительного положения; им обычно сопутствуют пригоночные работы, объем которых зависит от масштаба производства. Сборка является завершающей стадией при ремонте станков, обеспечивающей восстановление первоначальных качеств станка, его мощность и производительность.

СХЕМА СБОРКИ

В индивидуальном производстве подробный технологический процесс заменяют общим перечислением сборочных операций, называемым маршрутной технологией. После изучения сборочных чертежей и конструкции изделия устанавливают последовательность комплектования узлов и всего изделия в процессе сборки и составляют схемы сборочных единиц. На сборочной схеме каждую деталь обозначают прямоугольником, а группу и подгруппу станка обозначают прямоугольником или кругом (см. рис. 151). В средней части прямоугольника или круга указывают наименование элемента, его индекс и количество собираемых деталей или номер согласно деталям в чертежах. Построение схемы начинают с базовой детали или с базового узла. Базовой деталью и базовым узлом называют основную деталь или узел, к которым присоединяют другие детали или узлы. Схему сборочных элементов изделия составляют следующим образом: проводят горизонтальную или вертикальную линию, с левой стороны (или снизу) линии вычерчивают круг или прямоугольник, прилегающие к линии короткой стороной. Они обозначают базовую деталь или базовый узел станка. Выше горизонтальной линии (или слева от вертикальной) в порядке осуществления сборки вычерчивают прямоугольники, обозначающие отдельные детали, непосредственно входящие в собираемое изделие. Снизу (или справа) линии наносят все группы (узлы), составляющие изделие, за исключением базовой, которая, как ранее указано, помещается за главной линией. В современном станкостроении предусматривается, в большинстве случаев, процесс сборки разделить на сборку узлов и общую сборку станка из собранных ранее узлов. Выделение в сборочном процессе узловой сборки дает возможность разбирать узел на подузлы, комплекты и оснастить сборочные места высокопроизводительными приспособлениями, транспортными средствами и инструментом. Такую последовательность сборки рекомендуется сохранить и при ремонте станков.

Организационные формы и методы сборки

В зависимости от типа производства, трудоемкости процесса сборки, степени расчлененности и конструктивных особенностей собираемых станков различают две организационные формы сборки — стационарную и подвижную.

Стационарная сборка характеризуется тем, что основная базирующая деталь остается во время сборки в неизменном положении и является тем центром, куда подаются детали, узлы и группы станка, а также инструменты, приспособления и т. д.

Стационарная сборка характеризуется неполным использованием производственной площади, значительной длительностью сборочного процесса, высокой квалификацией слесарей-сборщиков и повышенной стоимостью работы и характерна для капитального и других видов ремонта станков.

Подвижная сборка характеризуется тем, что собираемый объект (станок) в процессе сборки перемещается с одного рабочего места на другое. На каждом рабочем месте выполняется одна или несколько определенных операций. Детали и узлы подаются на оборудованные рабочие места сборщиков. Подвижная сборка может осуществляться свободным или принудительным передвижением собираемого объекта. При свободном передвижении собираемый объект перемещается вручную по рольгангу или на тележках. При принудительном собираемый объект перемещается конвейером или передвигающимися замкнутой цепью тележками, на которых производится сборка. Такая организация сборки, при которой относительное движение происходит непрерывно, называется поточной. При подвижной сборке длительность сборочного процесса невелика, выпуск собранных станков с единицы площади выше, чем при стационарной сборке, а стоимость работы — ниже. Рабочие, занятые при подвижной сборке, могут иметь более низкую квалификацию. Подвижная сборка типична для массового и серийного производства, однако она может найти определенное применение и при централизованном методе ремонта одномодельных станков.

Для получения необходимой точности соединения деталей существуют следующие основные методы: полной взаимозаменяемости, неполной (частичной) взаимозаменяемости, групповой взаимозаменяемости, пригонки, регулировки с помощью подвижного компенсатора, регулировки с помощью неподвижного компенсатора.

Метод полной взаимозаменяемости. Этот метод сборки является наиболее совершенным, так как детали можно собирать без пригонки, обеспечивая заданную точность сборочной единицы. Детали являются взаимозаменяемыми. Это качество имеет особое значение при массовом и крупносерийном производстве, однако оно может иметь место и в серийном производстве. Применение взаимозаменяемых деталей удешевляет сборку, облегчает использование запасных частей. Применение метода полной взаимозаменяемости определяется экономическими соображениями. Точность обработки деталей не должна быть выше необходимой.

Метод неполной (частичной) взаимозаменяемости заключается в том, что допуски на размеры деталей увеличиваются до экономической точности обработки их на станках. При этом для деталей, выполненных по крайним пределам допусков, потребуется некоторая пригонка при сборке или замена одной детали другой.

Метод групповой взаимозаменяемости применяется в тех случаях, когда по условиям работы соединения требуемый зазор или натяг настолько мал, что допуски основных размеров деталей, входящих в соединение, технологически выполнить трудно. В этом случае детали изготовляют по размерам с расширенными допусками, а заданная точность соединения обеспечивается соответствующим подбором деталей. Подбор деталей позволяет получить весьма точные соединения. Этот метод может быть успешно применен, когда детали изготовляются большими партиями.

Метод пригонки. Если сборку не экономично решать способом полной или неполной взаимозаменяемости, то можно применить способ пригонки (изготовление по месту). Для этого расширяют допуски на отдельные размеры обрабатываемых деталей. Образующаяся при этом повышенная неточность будет компенсироваться замыкающим размером детали, которая будет изготовляться по месту, т. е. пригоняться. Пригонка является трудоемкой работой, требующей высококвалифицированных рабочих. Метод пригонки широко применяется при ремонте металлообрабатывающих станков и агрегатов автоматических линий.

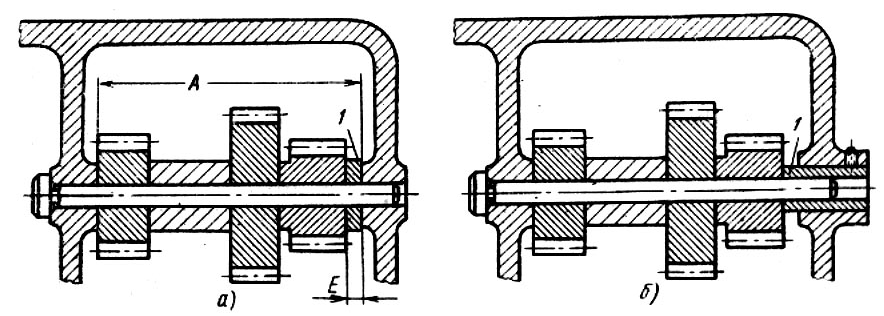

Регулировка с помощью неподвижного компенсатора. Неподвижный компенсатор — это деталь, дополнительно вводимая в размерную цепь для устранения погрешности замыкающего звена. Компенсирующий размер при сборке обычно является замыкающим цепь. Для правильной работы узла зазор получается за счет прокладочного кольца 1 (рис. 144, а), являющегося замыкающим звеном цепи. Толщина кольца пригоняется с таким расчетом, чтобы были компенсированы ошибки входящих в цепь размеров и, кроме того, образовался бы требуемый зазор.

Рис. 144. Виды компенсаторов

Регулирование с помощью подвижного компенсатора. Подвижной компенсатор — деталь, перемещением которой устраняется погрешность замыкающего звена. Сущность способа подвижных компенсаторов заключается в следующем: расширяют допуски на неточность изготовления размеров, входящих в размерную цепь, отчего конечная точность понижается. Для ее восстановления вводится подвижный замыкающий цепь размер—компенсатор. При этом цепь приобретает ценное свойство — восстанавливать автоматически или путем систематического регулирования точность, потерянную в процессе эксплуатации. Способ подвижных компенсаторов приемлем в тех случаях, когда взаимозаменяемость затруднена в индивидуальном производстве, при которых можно с успехом применять пригонку.

Подвижной компенсатор в виде втулки 1 (рис. 144,6) устанавливается в отверстие стенки корпуса и закрепляется с соблюдением требуемого зазора с помощью установочного винта. Компенсатор 1 является подвижным вследствие того, что в продольном направлении его можно установить в нужном положении, зафиксировав затем это положение винтом. При этом не требуется пригоночных работ, что и является ценным свойством подвижных компенсаторов.