- •Механическая обработка шпинделей

- •Методы доводки шеек шпинделей и валов

- •Ремонт валов и шпинделей

- •Ходовые винты. Назначение, технические условия, маршрут изготовления

- •Ремонт ходовых винтов

- •Методы механической обработки подшипников

- •Ремонт и восстановление подшипников скольжения

- •Зубчатые колеса. Материал и технические условия

- •Методы изготовления зубчатых колес

- •Червячные передачи, назначение и методы изготовления

- •Ремонт зубчатых и червячных передач

- •Изготовление и ремонт муфт

- •Технологический процесс механической обработки станин станков

- •Механическая обработка корпусных деталей

- •Ремонт корпусных деталей

- •Изготовление и ремонт трубопроводов

Зубчатые колеса. Материал и технические условия

Зубчатые колеса, применяемые в станкостроении, изготовляют из конструкционных и легированных сталей, реже из серого чугуна, бронзы и неметаллических материалов. Наиболее распространены зубчатые колеса из сталей следующих марок: углеродистых — 40, 45, 50; хромистых — 20Х, 35Х, 40Х; хромоникелевых — 12ХНЗА, 12Х2Н4А, 20ХН, 40ХН и др. Низкоуглеродистые легированные стали используют для высоконагруженных зубчатых колес, но требуют термической обработки — цементации и закалки.

Зубчатые колеса коробок скоростей подач, включаемые передвижением вдоль оси, должны иметь закругленные зубья со стороны торца.

Основными требованиями, предъявляемыми к обработке зубчатых колес и шестерен, являются: а) концентричность начальной окружности и осевого отверстия; б) точность размера осевого отверстия; в) равномерность шага и толщины зубьев; г) параллельность образующих боковой поверхности зубьев к оси отверстия; д) правильность профиля зуба; е) перпендикулярность торцов колеса к его отверстию; ж) чистота поверхности профиля зубьев 6— 9; з) чистота поверхности посадочного отверстия 7.

Зубчатые колеса в станкостроении изготовляются преимущественно по 2, 3-му классу точности. Зубчатые колеса, нарезаемые после термической обработки, должны иметь поверхностную твердость НВ 240—270. Твердость после цементации и термической обработки HRC 56—62.

Методы изготовления зубчатых колес

В качестве заготовок для зубчатых колес применяют штамповки, поковки или отрезанные из проката штучные заготовки.

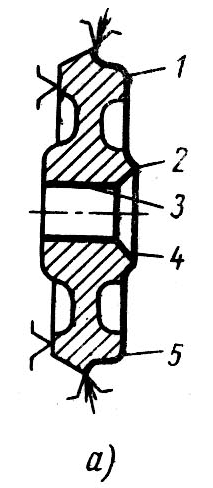

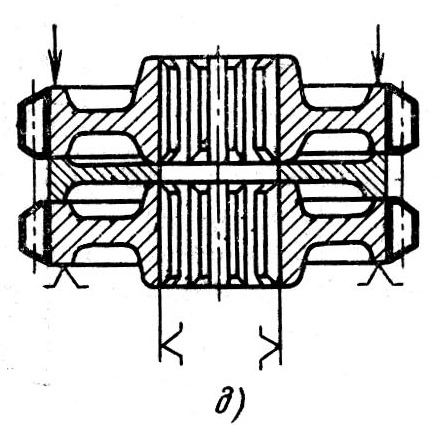

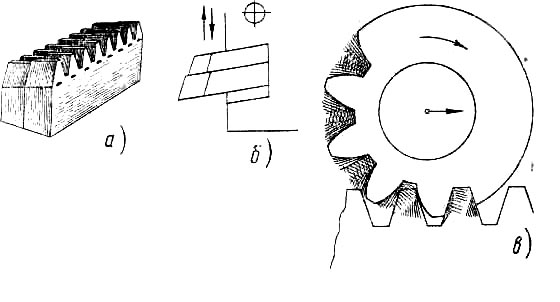

Рис. 80. Схема обработки цилиндрических зубчатых колес долбяком-рейкой:

а — долбяк-рейка; б — схема крепления долбяка; в — схема обкатки зубчатых колес и рейки

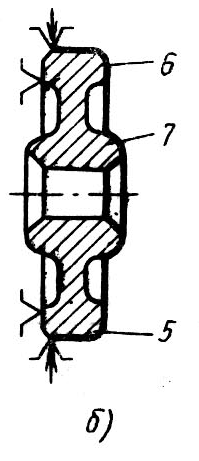

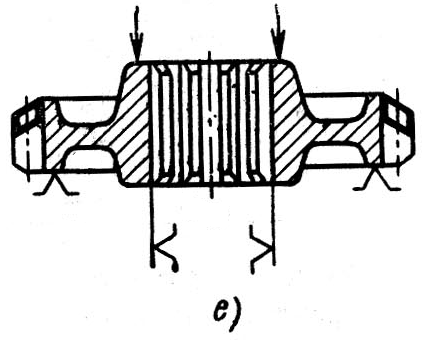

Распространен вариант, при котором предварительная обработка заготовки ведется на револьверном станке, далее осуществляют протягивание отверстия на протяжном станке и чистовое обтачивание наружной поверхности и торцов на токарном станке. Зубья на обточенных заготовках нарезают в основном двумя методами: копирования и обката. Сущность метода копирования состоит в том, что фасонным инструментом обрабатывают впадины между зубьями заготовки. При копировании режущему инструменту придают форму впадины между зубьями колеса. Зубонарезание методом копирования можно выполнять: а) последовательным нарезанием каждого зуба колеса модульной дисковой или пальцевой фрезой на универсально-фрезерном станке; б) одновременным долблением всех зубьев колеса; в) круговым протягиванием. Метод копирования является неточным и малопроизводительным, вследствие чего он применяется в индивидуальном и мелкосерийном производстве. Современным, точным и высокопроизводительным способом изготовления зубчатых колес является нарезание зубьев по методу обката. При обработке зубьев по методу обката инструмент имеет форму зубчатой рейки (рис. 80), червяка (рис. 81) или зубчатого колеса, т. е. такой детали, которая могла бы работать в зацеплении с нарезаемым колесом. Нарезание зубьев методом обката может быть осуществлено: реечной гребенкой, червячной фрезой, круглым долбяком, зубострогальными резцами, резцовой головкой, а также накатыванием зубьев специальными накатными роликами горячим или холодным методом.

Типовой технологический процесс изготовления цилиндрического колеса в серийном производстве приведён в табл. 27.

Шевингование зубьев применяют для незакаленных колес. Этот способ обработки заключается в том, что обкаткой специального инструмента по зубчатому колесу, с поверхности зуба снимается припуск величиной 0,03—0,15 мм.

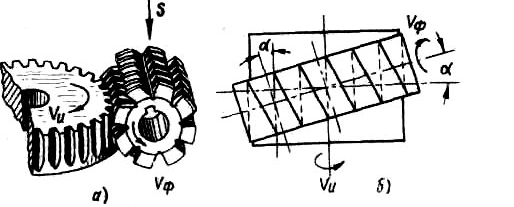

Рис. 81. Схема фрезерования зубьев цилиндрических зубчатых колес червячной фрезой:

а — червячная фреза и заготовка; б — схема установки червячной фрезы и заготовки

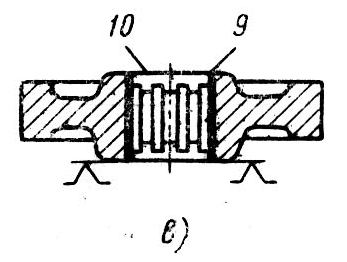

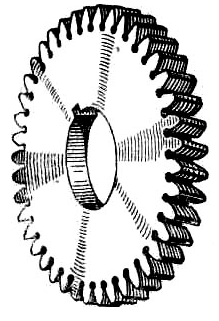

В качестве инструмента применяют круглый шевер (рис. 82) — зубчатое колесо, на поверхности зубьев которого прорезаны узкие канавки (глубиной 0,6 — 1,0 мм), образующие режущие кромки. Шевингование позволяет получить зубчатые колеса с отклонением по профилю в пределах 0,01 мм, по шагу 0,005 мм, при чистоте поверхности 8— 9.

Рис. 82. Круглый шевер

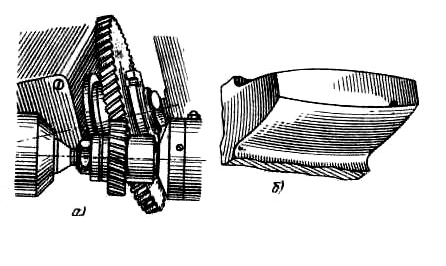

При шевинговании обрабатываемое колесо закрепляется в центрах на столе станка (рис. 83, а), шевер закрепляется в шпинделе станка и получает вращение с окружной скоростью 80—100 м/мин. Зубчатое колесо приводится во вращение шевером. Стол станка имеет возвратно-поступательное движение в направлении оси колеса. Для резания шевером всей поверхности зуба столу станка сообщают продольную подачу 0,1—0,3 мм на один оборот обрабатываемого колеса.

В конце продольного хода столу сообщают поперечную (радиальную) подачу 0,02—0,04 мм, а шевер меняет направление вращения для обработки другой боковой поверхности зуба колеса. Число ходов стола зависит от величины припуска — обработка происходит за 12—24 двойных хода стола. Время на обработку одного зуба колеса составляет 2—3 сек. В случае необходимости получить зубья бочкообразной формы (рис. 83,б), имеющие большое распространение в современных конструкциях зубчатых передач, необходимо применить специальные шеверы с вогнутым зубом, либо специальное качающееся приспособление на шевинговальном станке.

Шевингование прямозубых колес выполняют шеверами с косыми зубьями, наклоненными к оси под углом 10—15°, а шевингование косозубых колес осуществляется прямозубыми и косозубыми шеверами с углом перекрещивания осей колеса и шевера 10—15°. Для охлаждения применяют масло веретенное. Экономически шевингование — не дорогой способ обработки. Шевер обрабатывает до 3000 зубчатых колес до его заточки и выдерживает 5—10 заточек. Шевер затачивают на обычных зубошлифовальных станках.

Рис. 83. Схема шевингования зубчатых колес:

а — шевер — шестерня; б — бочкообразный зуб

Таблица 27

Типовой технологический процесс изготовления цилиндрического зубчатого колеса

№ операции |

Эскиз |

Содержание операции |

Оборудование |

1 |

|

Подрезать торцы 1 и 2, сверлить отверстие 3 (20 41 А5), зенковать фаску 4, обточить до кулачков наружную поверхность 5.

|

Револьверный станок |

2 |

|

Подрезать торцы 6 и 7, зенковать фаску 4, обточить до кулачков наружную поверхность 5. |

|

3 |

|

Протянуть одновременно круглое и шлицевое отверстия 9 и 10

|

Протяжной станок мод. МА-1 |

4 |

|

Подрезать торцы 1, 2, 6, 7, обточить наружную поверхность 5, обточить фаску 11 и 12.

|

Многорезцовый токарный станок мод. 1А7_0 |

5 |

|

Нарезать зубья с припуском по толщине

|

Зубофрезерный станок мод. 5Д32 |

6 |

|

Закруглить зубья

|

Зубозакругляющий станок мод. 5А570 |

7 |

------ |

Термическая обработка - цементировать зубья (внутреннее отверстие изолировать) |

------- |

8 |

|

Шевинговать зубья |

Шевинговальный станок мод. 5714 |

9 |

------- |

Термическая обработка, закалка и отпуск |

------ |

10 |

------- |

Калибровать шлицевое отверстие |

Пресс |

11 |

|

Притереть зубья |

Зубопритирочный станок мод. 573 |

12 |

------- |

Промыть детали |

------ |

13 |

------- |

Окончательный контроль |

------ |

Приработкой называется взаимное сглаживание неровностей в основном на закаленных зубчатых колесах, работающих попарно. Находящиеся в зацеплении колеса вращают попеременно в разных направлениях. Поверхность колес поливается смесью керосина с веретенным маслом и абразивным мелкозернистым порошком. При вращении имеется осевое перемещение колес. Приработка производится для получения большего пятна касания зубьев колес при работе.

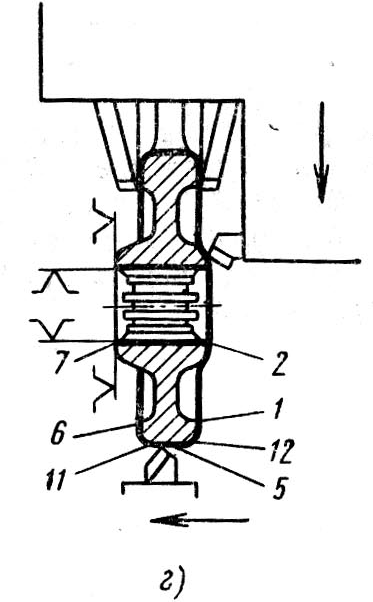

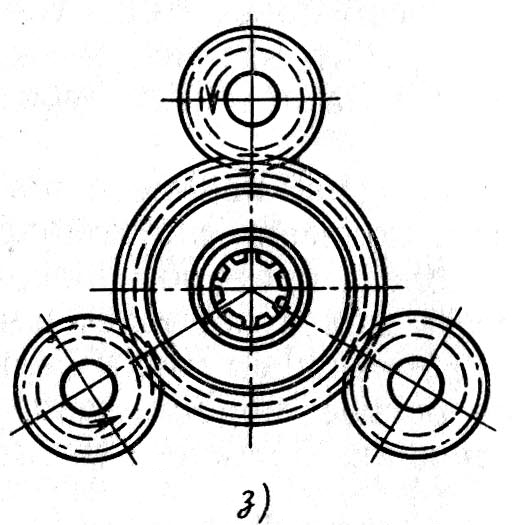

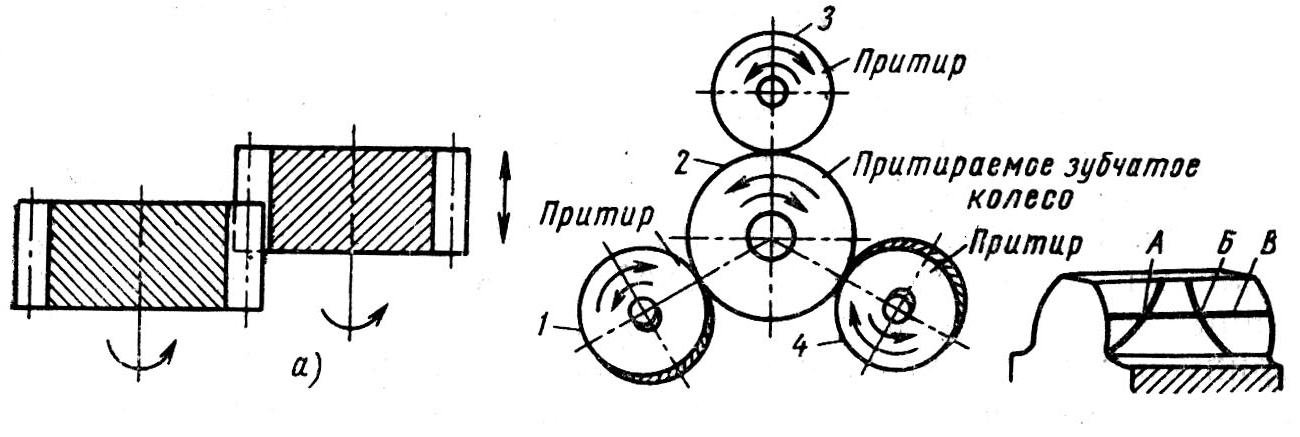

Притирка обеспечивает относительно высокую степень точности и чистоты поверхности зубьев (9— 10). Притирку зубьев производят после термической обработки на специальных станках, где инструментом служат притиры — чугунные зубчатые колеса (НВ 180—220), находящиеся в зацеплении с обрабатываемым зубчатым колесом и изготовленные с высокой точностью. Процесс притирки зубьев колес заключается в том, что обрабатываемое зубчатое колесо 2, установленное на притирочном станке обкатывают между тремя притирами 1, 3, 4, (рис. 84), один из которых имеет привод от электродвигателя станка. Ось притира 3 параллельна оси обрабатываемого колеса; оси двух притиров 1 и 4 составляют с осью колеса угол 3—4°, что увеличивает скольжение абразивных зерен по поверхности зубьев колеса. Притираемое зубчатое колесо в течение нескольких минут вращается в одну, а затем в противоположную сторону. Для ускорения процесса притирки вращение пары сопровождается осевым и радиальным относительным перемещением притира и колеса (рис. 84, а). Притираемые зубья поливаются смесью масла с мелкозернистым электрокорундовым порошком или пастой ГОИ.

Скорость вращения 30—60 м/мин. Время обработки одного зуба в среднем 3—6 сек. Линией АБВ (рис. 84, б) обозначена траектория точек касания притираемого колеса с притирами.

Рис. 84. Схема притирки зубьев колес

Шлифование зубьев может быть осуществлено двумя методами: обкатыванием или копированием. Шлифование зубьев обкатыванием основано на принципе зацепления колеса с зубчатой рейкой. Зубчатой рейкой служит профилированный дисковый или тарельчатый круг. По этому методу работают также на станках с червячными и абразивными кругами.

Шлифование зубьев копированием производится шлифовальным кругом, профиль которого соответствует профилю впадины обрабатываемого зубчатого колеса. Наибольшее применение находит метод обкатывания, для осуществления которого применяются станки, работающие:

двумя тарельчатыми кругами (мод. 5851 и 5852);

коническим кругом (мод. 5831, 584М);

червячным кругом (мод. 5А830, 5А832 и др.);

плоским шлифовальным кругом (мод. 5892А, 5893).

Базами при шлифовании зубьев служат отверстие, выполненное по A1, а иногда и торцы (для больших колес).

Припуск при шлифовании зубьев на сторону должен находиться в пределах:

Для колес с модулем до 2 мм 0,08—0,15 мм

» » с модулем от 2—5 мм 0,15—0,2 мм

» » » свыше 5 мм 0,2—0,3 мм

В среднем скорость резания при шлифовании принимается v = 2530 м/сек, подача speз = 0,030,1 мм/дв.ход. Число проходов зависит от требуемой точности, жесткости станка, качества абразива и др.

Хонингование зубьев применяют для окончательной обработки рабочих поверхностей зубьев закаленных зубчатых колес. Хонингование зубьев позволяет не только устранять видимые дефекты поверхности зубьев (забоины, заусенцы, риски), но и снизить погрешности основного шага и профиля, уменьшить биение по начальному диаметру, а также повысить чистоту поверхности зубьев. В качестве режущего инструмента (хона) применяют косозубое цилиндрическое зубчатое колесо, изготовленное из специальной пластмассы, пропитанное абразивной смесью. Хонингование зубьев производится аналогично шевингованию. Процесс хонингования производится при плотном зацеплении хона с обрабатываемым колесом, совершающим вращательное и возвратно-поступательное движение вдоль оси. Припуск под хонингование не должен превышать 0,025—0,05 мм, процесс должен вестись при обильном охлаждении.