- •Механическая обработка шпинделей

- •Методы доводки шеек шпинделей и валов

- •Ремонт валов и шпинделей

- •Ходовые винты. Назначение, технические условия, маршрут изготовления

- •Ремонт ходовых винтов

- •Методы механической обработки подшипников

- •Ремонт и восстановление подшипников скольжения

- •Зубчатые колеса. Материал и технические условия

- •Методы изготовления зубчатых колес

- •Червячные передачи, назначение и методы изготовления

- •Ремонт зубчатых и червячных передач

- •Изготовление и ремонт муфт

- •Технологический процесс механической обработки станин станков

- •Механическая обработка корпусных деталей

- •Ремонт корпусных деталей

- •Изготовление и ремонт трубопроводов

Ходовые винты. Назначение, технические условия, маршрут изготовления

Для преобразования вращательного движения винта в поступательное перемещение гайки в металлорежущих станках применяется механизм винт — гайка. Ходовыми называются винты механизмов, передающие с помощью гайки расчетные перемещения заданной точности.

Установлено пять классов точности ходовых винтов: 0; 1; 2; 3; 4-й. Класс точности выбирают с учетом назначения ходовых винтов.

Техническими условиями регламентируются допуски на шаг резьбы и накопленную ошибку шага, на средний диаметр резьбы, на половину угла профиля резьбы и на биение ходовых винтов.

Ходовые винты станков нормальной точности, не подвергаемые термической обработке, изготовляют из стали А40Г и 45 с присадкой 0,15—0,50% свинца. Ходовые винты для прецизионных станков 0 и 1-го классов точности, подвергаемые термической обработке на высокую твердость HRC>55, изготовляются из стали ХВГ или ХГ и из стали 65Г, обеспечивающей твердость HRC35—45.

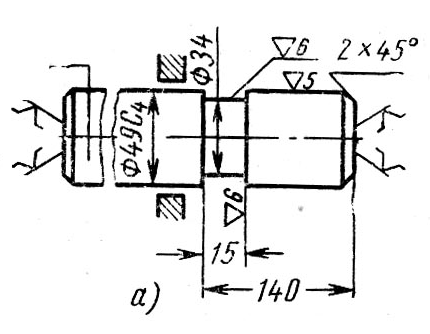

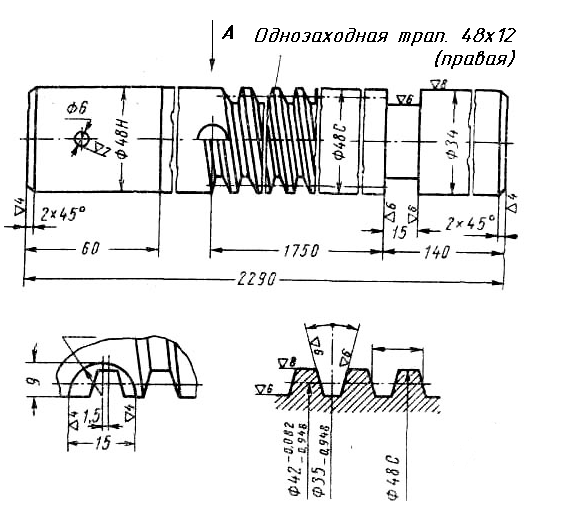

Рис. 74. Ходовой винт

Таблица 25

Технологический маршрут обработки ходового винта токарно-винторезного станка мод. 163

№ операции |

Эскиз |

Краткое содержание операций |

1 |

|

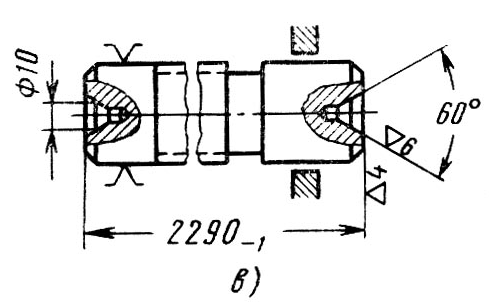

Отрезка заготовки диаметром 52 и длиной 2295 мм

|

2 |

|

Подрезка торцов в размер 2290 мм и центрование заготовки с двух сторон

|

3 |

|

Проверка заготовка на прямолинейность; биение не более 0,5 мм на всю длину; обтачивание под шлифование поверхности диаметром 48D, 48Н, 48С мм Чистовое обтачивание детали по диаметру 34 мм

|

4 |

|

Шлифование поверхностей диаметром 48D, 48С и 48Н до диаметра 48,6С3 мм

|

5 |

|

Черновое вихревое нарезание трапецеидальной резьбы; припуск 0,8 мм на сторону

|

6 |

|

Правка заготовки; биение не более 0,2 мм

|

7 |

|

Получистовое нарезание резцом трапецеидальной резьбы; припуск 0,4 мм на сторону: внутренний диаметр в размер. Правка, биение не более 0,1 мм |

8 |

|

Искусственное старение

|

9 |

|

Подрезка торцов в размер; исправление центровых отверстий

|

10 |

|

Чистовое шлифование поверхностей диаметром 48D, 48С и 48Н мм

|

11 |

|

Чистовое нарезание резцом трапецеидальной резьбы; снятие фасок на винтах резьбы

|

12 |

|

Запиловка захода и выхода резьбы

|