- •Условия эксплуатации и износа направляющих

- •Способы ремонта направляющих станков

- •Ремонт деталей с направляющими

- •Ремонт направляющих станины шабрением

- •Ремонт направляющих станины строганием

- •Ремонт направляющих станины шлифованием

- •Ремонт направляющих станины горизонтально-фрезерного станка

- •Ремонт направляющих у ползунов прессов

- •Ремонт клиньев

- •Ремонт шпинделей

- •Ремонт подшипников скольжения

- •Ремонт конусных фрикционных муфт

- •Ремонт цилиндрических фрикционных муфт

- •Ремонт дисковых фрикционных муфт

- •Ремонт зубчатых колес

- •Ремонт деталей червячных передач

- •Ремонт шкивов ременных передач

- •Ремонт деталей цепных передач

- •Ремонт цилиндров

- •Ремонт поршней

- •Ремонт поршневых пальцев и поршневых колец

- •Ремонт шатунов

- •Ремонт коленчатых валов

- •Ремонт гаек

- •Восстановление резьбы ходовых гаек стиракрилом

- •Ремонт штоков молотов

- •Ремонт резьбовых соединений

- •Ремонт шпоночных и шлицевых соединений

- •Восстановление неподвижных посадок

- •Ремонт заклепочных соединений

Ремонт направляющих у ползунов прессов

Более удачным надо считать порядок ремонта, при котором вначале шабрят опорную (нижнюю) плоскость, которую затем принимают за базу для восстановления поверхностей направляющих. Опорную плоскость проверяют по контрольной плите. После ее восстановления помещают ползун базовой плоскостью на контрольной плите и проверяют поверхности 1, 2, 3 и 4 (рис. 90) на перпендикулярность к этой плоскости. Проверку делают контрольным угольником или специальным приспособлением.

Ремонт направляющих у ползунов выполняется фрезерованием на горизонтально-фрезерном или расточном станке с последующим шабрением либо только шабрением. Направляющие считаются отремонтированными, когда их прямолинейность, взаимная параллельность и перпендикулярность достигают точности 0,02 мм на 300 мм длины

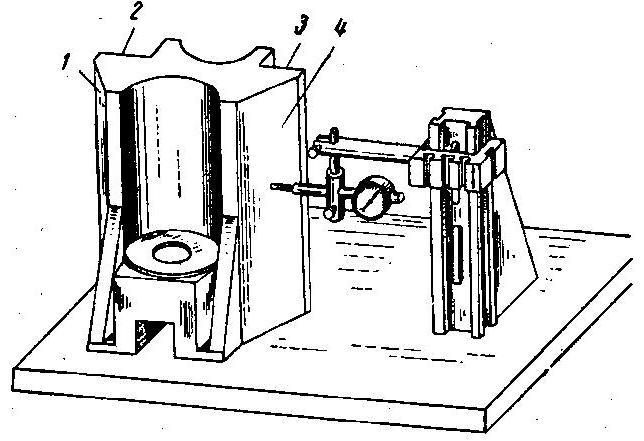

Рис. 90. Проверка направляющих ползуна пресса универсальным приспособлением

РЕМОНТ ПРИЖИМНЫХ ПЛАНОЙ И КЛИНЬЕВ

Ремонт прижимных планок

Чтобы приступить к ремонту, нужно сначала узнать величину зазора. Её замеряют щупом.

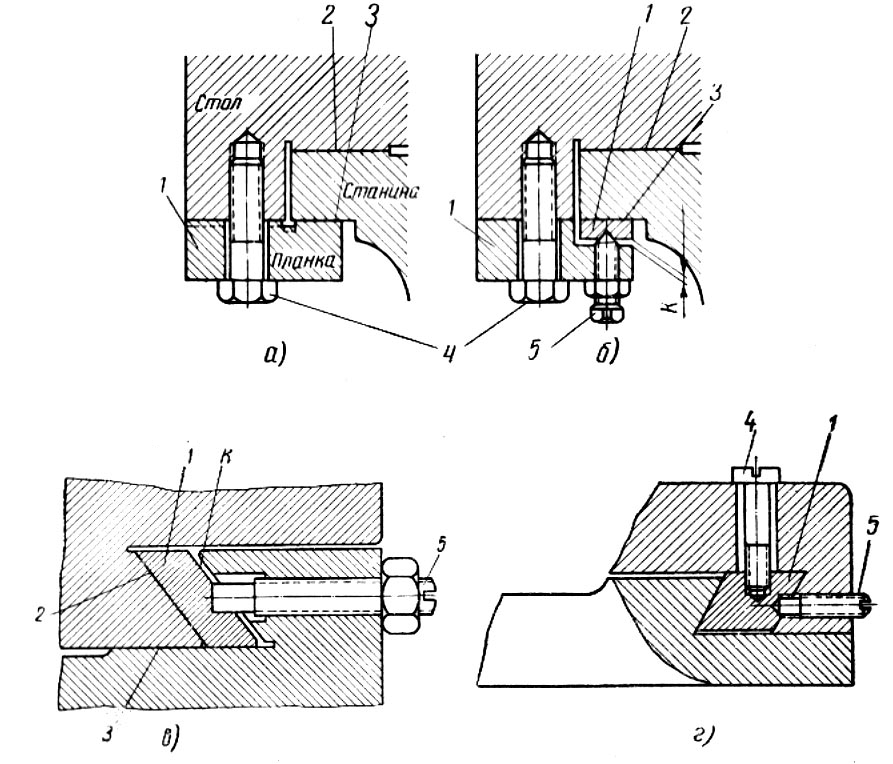

Планки ремонтируют шабрением, шлифованием, строганием или наклейкой наделок, периодически проверяя плотность прилегания планки на краску; одновременно замеряют зазор щупом 0,03-0,04 мм. При постановке отремонтированной планки на место необходимо добиться, чтобы она плотно прилегала к направляющей и в то же время допускала свободное движение детали.

Регулировать сопряжение планки со станиной ослаблением затяжки винтов не допускается.

Прижимные планки можно отремонтировать постановкой на их трущуюся поверхность наделки из текстолита, прикрепляемой винтами или клеем.

У планок с регулирующим устройством (рис. 53, б) износ в течение некоторого времени компенсируют завинчиванием винтов, прижимающих планку к направляющей. Когда же зазор К выходит за пределы 2 мм, устанавливают новую планку или ремонтируют старую посредством наделки.

Ремонт прижимных планок в форме параллелограмма, которыми компенсируется износ направляющих «ласточкин хвост», обычно производится шлифованием или шабрением той поверхности планки, что сопрягается с направляющими другой детали. И эти планки заменяют новыми, когда зазор К превышает 2 мм.

После нескольких ремонтов сопрягаемых деталей величина зазора К значительно возрастает. По этой причине приходится увеличивать размер планки по ширине, что и выполняют. Для большей надежности крепления и регулировки применяют дополнительный винт.

Рис. 53. Прижимные планки: а – нерегулируемые, б, в, и г – с регулирующими устройствами; 1 – планки, 2 и 3 изнашивающиеся поверхности, 4 – крепёжные винты, 5 – установочные (регулирующие) винты; к – наибольший допускаемый зазор

Ремонт клиньев

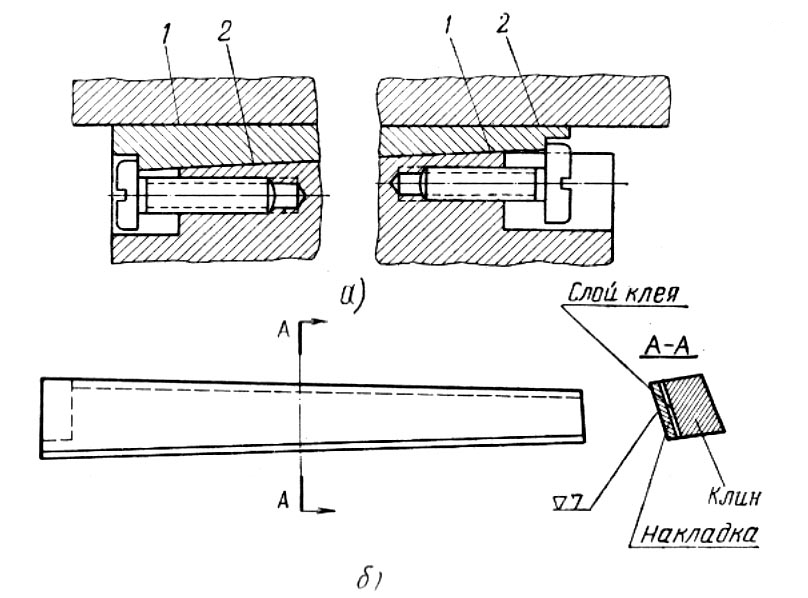

Изношенные клинья ремонтируют постановкой наделок, привариваемых к утолщенной части клина. Потом наделки строгают и пригоняют по месту. Так восстанавливают клинья для суппортов, столов, кареток, салазок. Наделки выгодно изготовлять из текстолита, который подбирают по толщине в зависимости от величины зазоров. Их ставят на карбинольном или эпоксидном клее.

После ремонта клина его поверхности (см. рис. 54), соприкасающиеся с поверхностями 1 и 2 детали, должны плотно прилегать к ним. Пригонка клина производится с обеих сторон по отпечаткам краски. Для этого закрашивают направляющие поверхности у детали и ставят клин на место, слегка постукивая по его торцу. Затем легкими ударами по тонкому концу клина через выколотку из мягкого материала клин ослабляют, вытаскивают и подвергают шабрению.

Отремонтированный клин должен иметь такую длину, чтобы при дальнейшей эксплуатации узла можно было компенсировать износ клина, а также износ детали, с которой он соприкасается соответствующей стороной.

Рис. 54. Клинья: а – прямоугольные (1 и 2 – поверхности деталей, сопрягаемые с клином), б – ромбовидный с накладкой

Подгонка клиньев по отремонтированным направляющим затруднительна из-за неудобства крепления клиньев при шабрении. Крепление в тисках зачастую приводит к сминанию рабочих поверхностей клиньев, крепление на деревянной доске гвоздями ненадежно, притом оно требует довольно много подготовительного времени.

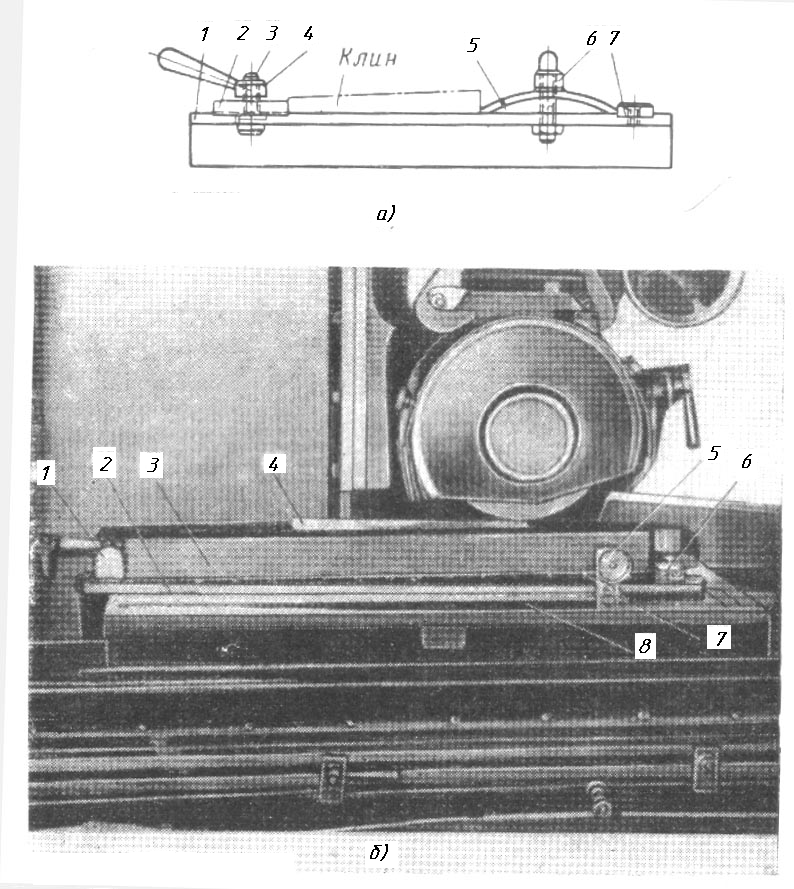

Для крепления клиньев при шабрении рекомендуется приспособление, показанное на рис. 92, а. Оно состоит из угольника 1, упоров 2 и 7 и пружины 5 рессорного типа. Упор 2 можно перемещать по угольнику и закреплять на нем в том или ином месте болтом 3 и гайкой 4. Уложив клин на угольник вплотную к пружине 5, подводят к его второму концу подвижный упор 2, который здесь и закрепляют. После этого затягивают гайку 6 пружины, и клин оказывается прочно зажатым на угольнике. Все это проделывают после установки угольника в тисках.

Рис. 92. Приспособления для восстановления клиньев:

а – шабрением, б – шлифованием на электромагнитной плите шлифовального станка

РЕМОНТ ДЕТАЛЕЙ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ

РЕМОНТ ЦИЛИНДРИЧЕСКИХ ВАЛОВ

К цилиндрическим валам предъявляются следующие требования. Они должны быть прямолинейны, без овальности и конусности, и не иметь биения. Шейки валов необходимо обрабатывать чисто, не оставляя рисок и следов дробления. Шпоночные пазы в валах, а также шлицы должны быть гладкими, без забоин и вмятин. Допустимый прогиб вала устанавливается в зависимости от числа оборотов, формы и размера вращающихся частей механизма.

Способ ремонта изношенного цилиндрического вала выбирают после того, как соответствующей проверкой установлены характер и степень износа. Шейки вала, имеющие незначительный износ (небольшие царапины и риски, овальность до 0,2—0,3 мм), ремонтируют шлифованием. Но сначала проверяют, исправны ли центровые углубления вала, и производят рихтовку (правку) вала. Если в центровых углублениях имеются забоины или вмятины, необходимо вал снова зацентровать.

Шейки валов со значительным износом обтачивают и затем шлифуют. Допускается при этом уменьшить диаметр шеек на 5—10% в зависимости от характера воспринимаемых валом нагрузок, в частности от того, имеют ли место ударные нагрузки.

В тех случаях, когда необходимо восстановить первоначальные размеры шеек, на шейки после их обточки напрессовывают или устанавливают по ходовой посадке на эпоксидном клее ремонтные втулки. Эти втулки затем обрабатывают точением или шлифованием. Ремонт изношенных поверхностей валов может производиться также наращиванием металла, т. е. металлизацией, осталиванием, хромированием и другими подобными методами.

Погнутые валы выправляют холодным или горячим способом. Горячей правке подвергают валы диаметром 60 мм и выше.

Холодная правка (рихтовка) валов выполняется вручную при помощи винтовых скоб, рычагов, под прессом, а также с применением различных других приспособлёний.

Контроль правки производится индикатором.

Изношенные поверхности валов, а также валы с трещинами и изломом ремонтируют электрической и газовой сваркой. Этими способами нельзя восстанавливать сломанные валы и оси ответственных механизмов, например подъемных кранов, и вот почему: валы ответственных механизмов, как правило, кованые, тогда как сварной шов — литой и, следовательно, уступает кованому металлу по физико-механическим свойствам.

Подготовленные к сварке части вала укладывают на призмы или в специальные направляющие, где их выверяют, добиваясь полного совпадения геометрических осей; после этого части вала сваривают. Валы малых диаметров и значительной длины сначала подогревают до 300°, чтобы предупредить их коробление при сварке. Если в результате сварки произошла поводка вала, то его правят.

Все посадочные места валов обтачивают и шлифуют.